考虑腔内压力变化的航空轮胎静载仿真研究

2021-07-21李路明秦齐富陆恒玉蒋炳炎

李路明,强 军,秦齐富,,陆恒玉,蒋炳炎*

(1.中南大学 机电工程学院,湖南 长沙 410083;2.曙光橡胶工业研究设计院有限公司 广西航空轮胎材料与结构重点实验室,广西 桂林 541004)

航空轮胎是飞机起落架的核心部件,其性能直接影响飞机起降时的安全[1-5]。航空轮胎需要承受瞬时的高温、高压、高负荷、高速度及大变形,这决定了其结构和材料比普通汽车轮胎复杂得多[6-11]。目前,对航空轮胎材料和结构可靠性及安全性的高要求,使得通过试验分析航空轮胎的性能(如力学性能等)变得十分困难。因此,仿真分析对航空轮胎力学特性研究有着重要的意义[12-14]。

国内外很多学者[15-20]利用Abaqus软件建立轮胎模型并仿真分析轮胎力学性能(如径向刚度)等,对轮胎的设计及检验提供了很大帮助。R.A.RIDHA[21]采用六面体单元建立汽车轮胎三维线性仿真模型,仿真分析了轮胎充气及静压加载过程,得出静压负荷与轮胎下沉量的关系。王辉等[22]通过Abaqus软件建立了B737-800民航飞机主子午线轮胎的三维非线性有限元模型,采用自适应接触的拉格朗日算法,模拟轮胎与机场路面的静态接触问题,仿真分析了静态工况下轮胎径向刚度、主磨损区域和下沉量等。目前仿真中大多采用分布压力模拟轮胎充气压力,该方式是在轮胎内表面施加均布负荷,在轮胎下压过程中腔内压力不会发生变化。采用流体腔模拟轮胎充气压力是在轮胎内模拟充满气体的腔体密闭结构,腔内压力会随着腔体体积的变化而变化。由于汽车轮胎所受负荷较小,在使用过程中下沉量较小,对腔内压力影响较小,因此可以采用分布压力来模拟轮胎的充气压力。然而航空轮胎在使用过程中下沉量较大,其体积变化对腔内压力的影响不可忽略。李帅[23]利用流体腔建立航空轮胎三维模型,在静载下仿真得出腔内压力与负荷的关系式,在瞬态冲击仿真中代入负荷峰值得出最大腔内压力,用梯度分布压力变化等效代替流体腔腔内压力变化,模拟航空轮胎在冲击地面时腔内压力变化。王立臣[24]利用流体腔仿真分析了轮胎的静态三刚度,仿真结果与试验结果具有良好的一致性,验证了轮胎模型静态性能的合理性。但二者都没有对腔内压力变化对航空轮胎力学性能的影响进行探究。

针对上述问题,本工作采用Abaqus软件建立某型飞机主起落架航空轮胎二维有限元模型、流体腔三维仿真模型。对比流体腔模型与分布压力模型轮胎充气尺寸和力学性能,探究静载工况下腔内压力变化对航空轮胎径向刚度的影响,并研究轮胎下沉时其腔体体积与腔内压力的变化关系。

1 航空轮胎仿真模型

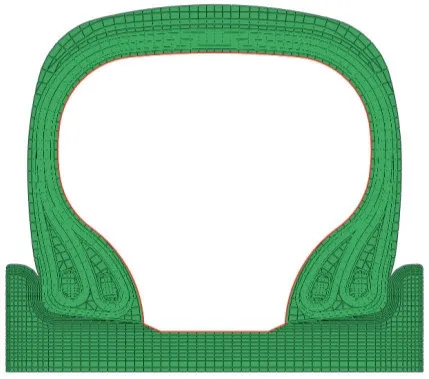

1.1 轮胎二维几何模型

航空轮胎由起缓冲作用的橡胶材料和起承载、保持外形尺寸作用的骨架材料组成,两部分需要分别建模。橡胶材料包括胎面胶、帘线附胶和气密层胶等,各种橡胶材料作用不同,优势互补。骨架材料主要包括钢丝帘线、纤维帘线和钢丝圈等。将骨架材料与橡胶材料复合可制得轮胎。与轮辋装配的航空轮胎二维几何模型,如图1所示。

图1 航空轮胎二维几何模型Fig.1 Two dimensional geometric model of aircraft tire

流体腔模型需要一个封闭表面,而以往轮胎建模中采用的刚体轮辋不能满足这一要求。本工作建立了一个可变形体轮辋,在二维模型中其与轮胎内表面形成一个封闭结构(如图1中红线所示)。

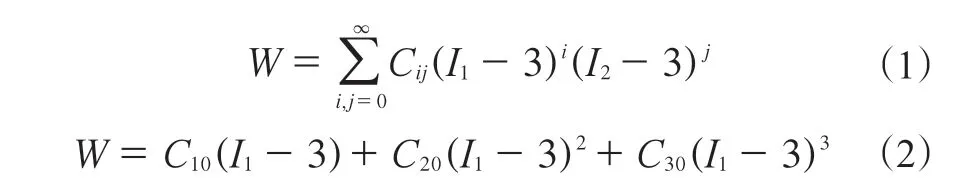

1.2 材料模型

航空轮胎材料非常复杂,内部含有橡胶材料及帘线-橡胶复合材料两大部分。橡胶材料具有超弹性、不可压缩性和大变形性等特点,其应力-应变关系表现为明显的非线性。Yeoh模型能够比较准确地描述橡胶材料在大变形条件下的力学行为。将橡胶材料定义为均匀变形的各向同性超弹性体,其应变能密度(W)为3个应力张量不变量的函数,由于橡胶的不可压缩性,第三应力张量不变量一般定义为常数,因此W的函数关系如式(1)所示。Yeoh模型针对橡胶材料的不可压缩性以及大变形条件下第二应力张量不变量(I2)对W的影响远远小于第一应力张量不变量(I1)的影响,简化了函数关系式,得到式(2)。

式中,C10,C20和C30为通过单轴拉伸试验得到的材料参数。

轮胎中帘线-橡胶复合材料呈现出复杂的力学各向异性和非线性。采用Yeoh模型定义帘线-橡胶复合材料属性,采用Rebar帘线层加强筋单元来定义骨架材料与橡胶材料的相互作用,在满足分析精度的同时,也降低了网格划分的密度,提高了仿真分析计算的可行性。

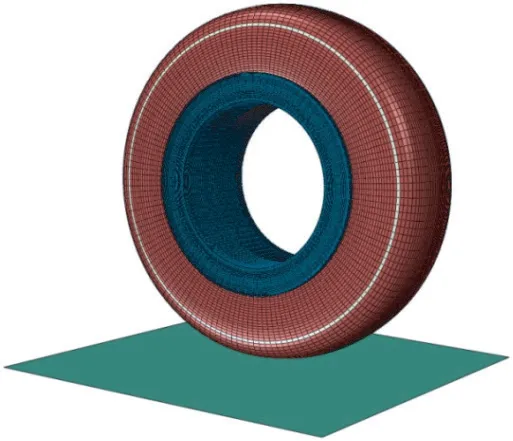

1.3 轮胎三维仿真模型

根据航空轮胎结构特点,直接在Abaqus CAE界面生成其三维模型时,边界条件设置和负荷加载方式过于复杂,且计算难度较大,不利于仿真。利用Abaqus模型生成命令将建立的航空轮胎二维几何模型旋转生成三维仿真模型,如图2所示。该航空轮胎三维仿真模型共有单元数约66.5万个,节点数约67.9万个。

图2 航空轮胎三维仿真模型Fig.2 Three dimensional simulation model of aircraft tire

通过修改INP文件,定义轮胎中心为流体腔的参考点,定义所得的参考封闭曲面组成的三维密闭腔体(由二维模型中定义的封闭曲线旋转生成)为流体腔。最后设置流体腔的相关属性,其中气体常数(R)为8.314 47 J·(mol·K)-1,外界大气压为101 kPa,理想气体(氮气)的相对分子质量为28,绝对零度为-273.14 ℃,通过定义参考点自由度参数定义腔内压力,最终完成航空轮胎流体腔三维仿真模型。

1.4 边界条件及加载方式

边界条件的设置与实际工况下航空轮胎在飞机起落架上的固定方式相关,通过限制轮辋6个自由度来限制轮胎部件的位移。实际工况下,航空轮胎与轮辋接触挤压后的变形量极小,相对于其与地面接触时的大变形而言可以忽略不计。在模型中将航空轮胎与轮辋接触设定为绑定约束,使之在计算过程中不形成相对位移,从而提高分析和计算效率。在轮胎与地面的接触仿真中,设置地面为解析刚体,轮胎与地面相互作用为自适应接触。

在分析航空轮胎径向刚度特性及腔内压力变化时,将其加载过程分为以下3个阶段:

(1)轮胎预充气及自由充气至规定胎压;

(2)对地面施加径向位移,模拟负荷加载过程,使轮胎发生微小预变形;

(3)停止地面的径向位移,通过线性加载的方式对地面集中施载至规定负荷。

针对轮胎内部结构复杂性、橡胶材料超弹性及边界条件非线性问题,采用Standard求解器对仿真模型轮胎进行非线性计算。

2 结果与讨论

2.1 航空轮胎充气状态断面宽及外直径

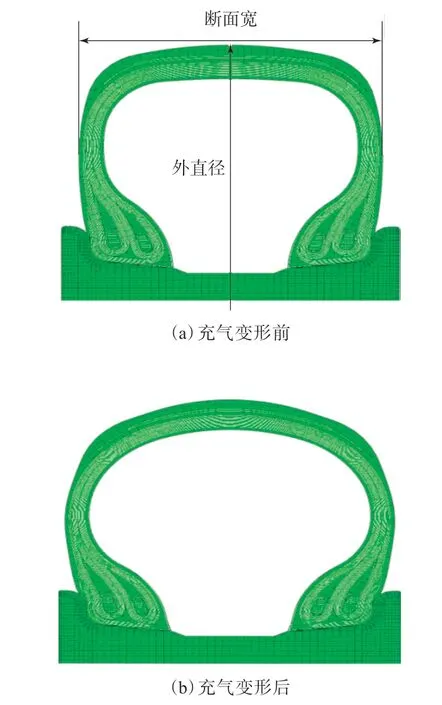

为验证采用流体腔模拟航空轮胎充气结构的可行性,分别采用分布压力方式(方式1)和流体腔方式(方式2)在航空轮胎二维模型中充气加载,对比2种充气方式下轮胎断面宽及外直径,如图3所示。

图3 航空轮胎二维模型充气变形前后示意Fig.3 Two dimensional model of aircraft tire before and after inflation deformation

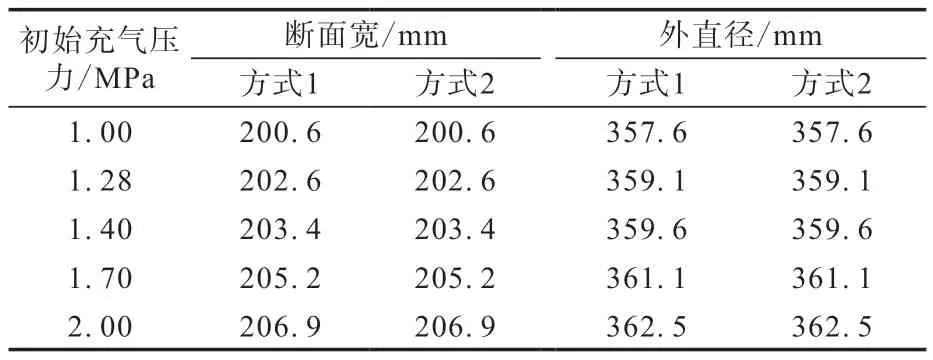

分别对2种充气方式下航空轮胎施加1.00,1.28,1.40,1.70,2.00 MPa的初始充气压力(其中1.28 MPa为额定充气压力,1.00,1.40,1.70,2.00 MPa为任意选定的4种充气压力),其断面宽及外直径对比结果如表1所示。

表1 2种充气方式下航空轮胎断面宽及外直径Tab.1 Cross section widthes and outside diameters of aircraft tire under two inflation modes

自由充气阶段无外加负荷作用引起腔内压力及腔体体积变化,采用分布压力模型与流体腔模型模拟轮胎充气压力应具有相同的结果。由表1可知,充气压力相同时,2种模型轮胎断面宽及外直径相等,因此可以得出,采用流体腔模拟航空轮胎的充气结构是可行的。同时,相比于初始充气压力为1.00 MPa的状态,初始充气压力增大28%,40%,70%,100%时,2种模型轮胎断面宽均相应增大0.997%,1.396%,2.250%,3.140%,轮胎外直径均相应增大0.419%,0.559%,0.979%,1.370%,即自由充气阶段轮胎断面宽及外直径随着充气压力的增大呈增大趋势与实际情况相符合。

2.2 航空轮胎径向刚度

轮胎刚度特性是指作用在轮胎上的负荷与对应变形之间的关系。航空轮胎在静载工况下受径向负荷的影响较大,故在静载工况下主要研究航空轮胎径向刚度。

轮胎径向刚度是指在规定的轮辋和充气压力下,静止轮胎径向负荷与径向变形(轮胎下沉量)之间的关系[25]。径向刚度是影响航空轮胎承载能力和乘坐舒适性的重要特征参数,并对飞机起落架落震缓冲性能以及摆震稳定性能有较大的影响。

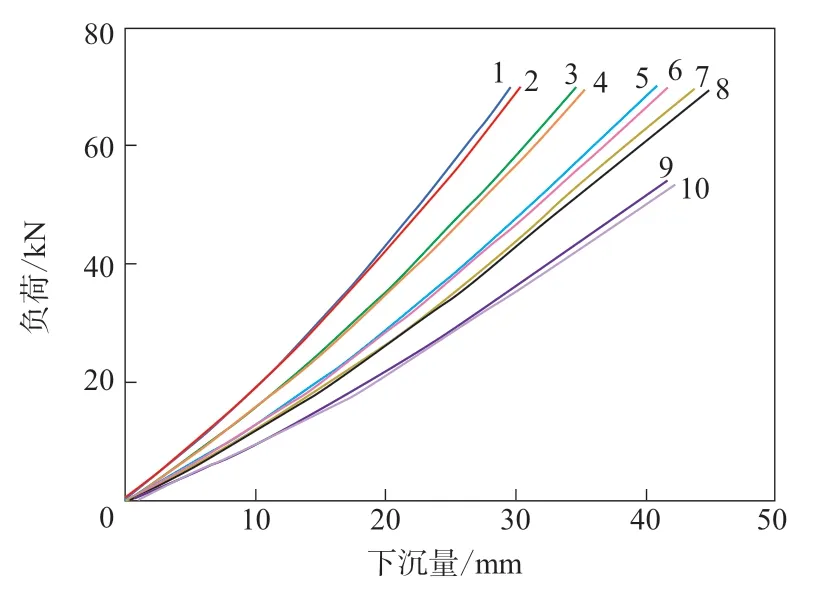

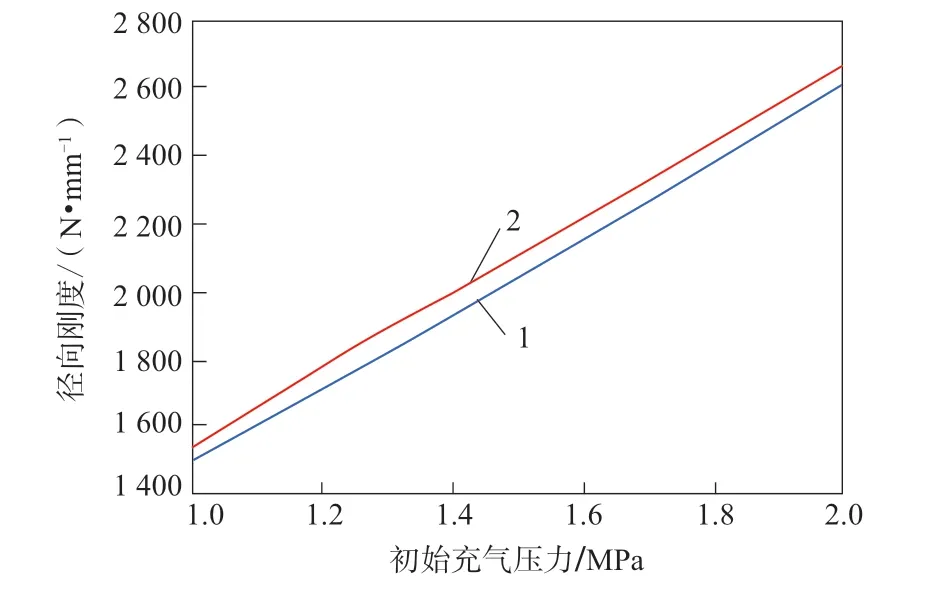

本工作模拟航空轮胎实际静载工况,对2种模型轮胎的地面施加70 kN的负荷。仿真过程中发现,在负荷达到70 kN时,初始充气压力为1.00 MPa的轮胎由于其变形过大而出现计算不收敛的情况。为使仿真计算收敛且能得到较明显的轮胎腔内压力和腔体体积变化,对初始充气压力为1.00 MPa的轮胎施加54 kN的负荷。记录试验数据,得到2种模型航空轮胎在不同初始充气压力下的负荷-下沉量曲线(见图4)和径向刚度曲线(见图5)。

图4 2种模型航空轮胎在不同初始充气压力下的负荷-下沉量曲线Fig.4 Load-deflection curves of two model aircraft tires under different initial inflation pressures

图5 2种模型航空轮胎在不同初始充气压力下的径向刚度曲线(下沉量30 mm)Fig.5 Radial stiffness curves of two model aircraft tires under different initial inflation pressures(deflection 30 mm)

由图4和5可知,在静载工况下,随着初始充气压力的增大,2种模型轮胎径向刚度均增大。相比于初始充气压力为1.00 MPa的状态,初始充气压力增大28%,40%,70%,100%时,2种模型轮胎径向刚度分别增大约21%,28%,43%,53%,即轮胎径向刚度与腔内压力具有近似线性关系。在各初始充气压力下,当下沉量小于10 mm时,2种模型轮胎的下沉量基本相同;当下沉量为10 mm~30 mm时,随着负荷的增大,2种模型轮胎下沉量之间的差别在增大,即径向刚度之间的差别在增大;当下沉量达到30 mm时,初始充气压力为1.00,1.28,1.40,1.70,2.00 MPa的流体腔模型轮胎径向刚度相比于分布压力模型轮胎分别增大了2.79%,4.16%,3.76%,3.41%,3.21%。进一步分析,下沉量的增大引起了流体腔模型轮胎腔内压力增大,使得流体腔模型轮胎径向刚度大于分布压力模型轮胎。因此,航空轮胎在服役时较大下沉量引起的腔内压力变化对轮胎径向刚度具有较大影响,而轮胎径向刚度对轮胎及起落架设计(如飞机轻量化设计)等产生较大的影响。

2.3 流体腔模型航空轮胎腔体体积与腔内压力变化关系

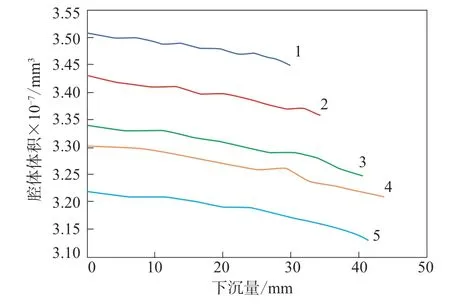

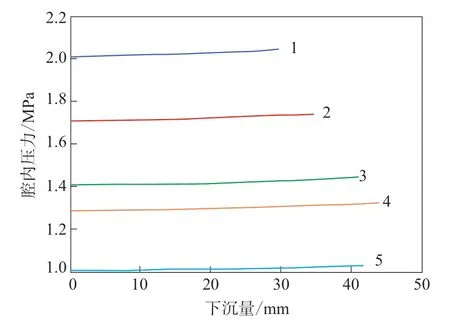

为探究在静载工况下,随着初始充气压力的增大航空轮胎腔体体积与腔内压力的变化,对流体腔模型轮胎施加70 kN的负荷,仿真得出不同初始充气压力下航空轮胎腔体体积与腔内压力变化情况,分别如图6和7所示。

图6 流体腔模型航空轮胎腔体体积变化曲线Fig.6 Cavity volume change curves of fluid cavity model aircraft tire

图7 流体腔模型航空轮胎腔内压力变化曲线Fig.7 Cavity pressure change curves of fluid cavity model aircraft tire

由图6和7可知,对每一个初始充气压力下的流体腔模型轮胎,随着负荷的增大,其腔体体积减小,腔内压力增大。随着初始充气压力的增大,轮胎腔体体积与腔内压力的变化幅度减小,基本符合轮胎径向刚度与腔内压力的线性相关关系。

根据流体腔的性质,对航空轮胎腔体体积与腔内压力关系可作如下推导。

假定轮胎内所充气体为理想气体,则理想气体状态方程为:

式中,P是腔内压力,ρ是腔内气体密度,T为环境温度,M是腔内气体每摩尔的质量。

当前腔内气体体积(,与腔体体积相等)可以表示为:

式中,m是腔内气体质量。

则相应的轮胎腔内气体体积-气体压力关系满足下式:

即当腔体体积发生变化(如轮胎下沉)时,相应的腔内压力会发生改变。且由式(5)可知,腔体体积与腔内压力呈反比例变化关系。

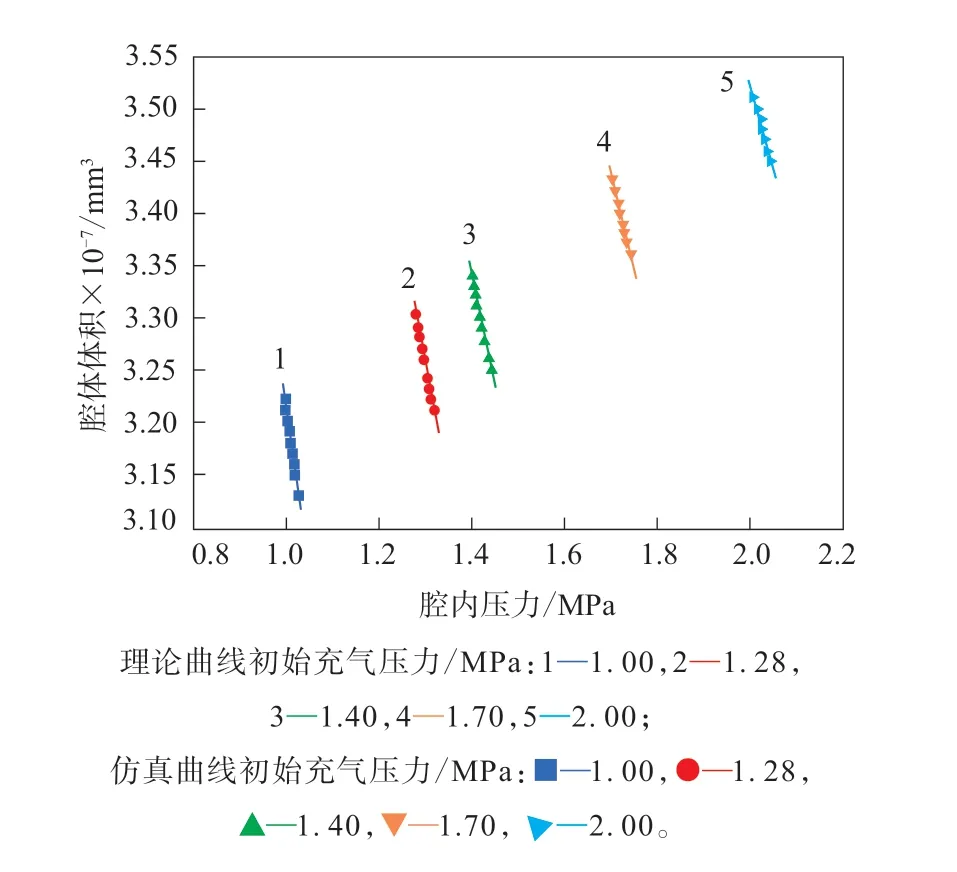

为验证静载工况下流体腔模型航空轮胎腔体体积与腔内压力反比例变化关系,分析了仿真结果中二者的相互关系,如图8所示。

图8 流体腔模型航空轮胎腔体体积与腔内压力变化关系Fig.8 Relationship between cavity volumes and cavity pressures of fluid cavity model aircraft tire

由图8可知,在静载工况下,随着腔内压力的升高,不同初始充气压力的流体腔模型轮胎腔体体积与腔内压力变化基本一致,呈近似的反比例变化关系。且轮胎中腔体体积与腔内压力的仿真曲线与理论曲线重合,验证了腔体体积与腔内压力反比例的变化规律,表明采用流体腔模拟航空轮胎充气结构具有可靠性。

3 结语

(1)采用橡胶材料超弹性单元及Rebar帘线层加强筋单元建立的航空轮胎模型,在满足分析精度的同时,也降低了网格划分的密度,提高了仿真分析计算的可行性。通过比较验证,所建立的航空轮胎有限元模型可以较好地仿真分析航空轮胎力学性能。

(2)仿真得出了分布压力模型及流体腔模型轮胎在自由充气阶段的断面宽和外直径相等,验证了采用流体腔模拟航空轮胎充气结构的可行性。

(3)在验证采用流体腔模拟航空轮胎充气结构可行的基础上,发现轮胎下沉量在10 mm以内时,2种模型轮胎径向刚度基本相同;当轮胎下沉量达到30 mm时,流体腔模型轮胎径向刚度比分布压力模型轮胎大3%~4%;随着轮胎下沉量的增大,2种模型轮胎径向刚度之差也增大,即航空轮胎在实际工况下大下沉量对轮胎径向刚度具有较大的影响。

(4)通过仿真试验验证流体腔模型航空轮胎腔体体积与腔内压力的相互关系,发现了仿真结果与理论结果的良好一致性,验证了静载工况下航空轮胎腔体体积与腔内压力呈反比例关系,可为后续轮胎、起落架刚度及飞行器轻量化设计提供理论依据。