基于滚筒载荷的采煤机滑靴振动分析及实验验证

2021-07-13白杨溪陈洪月陈洪岩李建刚

白杨溪,陈洪月,,陈洪岩,王 鑫,李建刚,

(1.辽宁工程技术大学机械工程学院,辽宁 阜新 123000;2.辽宁工程技术大学矿产资源开发利用技术及装备研究院,辽宁 阜新 123000)

采煤机作为煤矿井下综采工作面的主要设备,其运行状态直接影响开采效率。由于井下煤层结构复杂,采煤机在截割过程中会产生剧烈振动。振动不仅会对采煤机的截割性能及生产效率产生影响,还会通过机身传递至行走部——滑靴,加速滑靴的磨损,从而缩短采煤机的使用寿命[1-4]。因此,对采煤机的振动特性进行分析是十分重要的。目前,国内外许多学者已针对采煤机的振动特性展开相关研究。例如:刘春生等考虑煤层倾角和俯仰角等因素,构建了采煤机整机力学模型,并采用Krylov 子空间方法和最小二乘法进行求解,获得了煤层倾角和俯仰角对采煤机滑靴力学特性的影响规律[5-6];毛君等考虑煤岩硬度和牵引速度等因素,构建了采煤机竖直方向和水平方向的动力学模型,并利用数值仿真方法进行求解,分析了煤岩硬度和牵引速度对采煤机关键部件振动的影响[7-8];陈洪月等对随机激励和多种混合激励下采煤机机身及摇臂的振动特性进行了研究[9-11];姜鹏等以MG400/930-WD 型滚筒采煤机为研究对象,构建了采煤机垂直方向的动力学模型,并采用MATLAB软件进行求解,分析了摇臂摆角、滚筒转速和外载荷等因素对采煤机动力学特性的影响[12];武健康等通过构建采煤机整机的动力学理论模型,并利用ADAMS(automatic dynamic analysis of mechanical systems,机械系统动力学自动分析)软件进行虚拟仿真,验证了理论模型的准确性[13];Liu等搭建了采煤机行走部振动测试试验台,并基于测试数据分析了采煤机行走部的振动规律[14];Zhang等对采煤机的振动特性进行了时域分析和频域分析,获得了采煤机机身不同部位的振动规律[15]。

目前,学者们对采煤机的研究主要集中在采煤机整机静力学特性以及单一方向上采煤机整机动力学特性等方面,而对采煤机整机耦合动力学特性的研究较少。为此,笔者采用拉格朗日法构建采煤机整机动力学模型,并选用Wilson-θ算法对动力学模型进行求解,得到采煤机滑靴的三向振动加速度曲线,最后通过采煤机振动实验来验证理论模型的准确性。

1 采煤机整机动力学模型构建

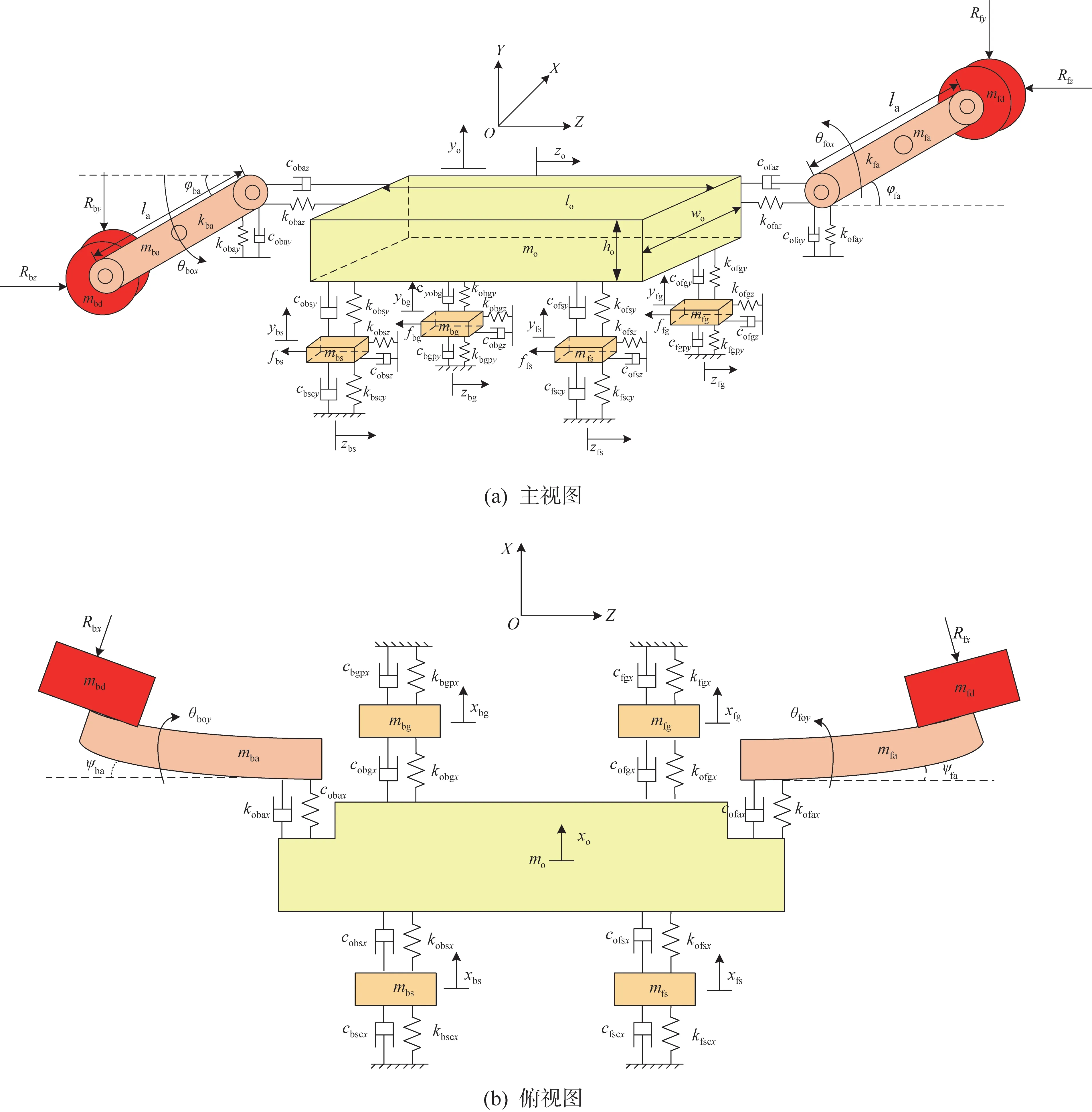

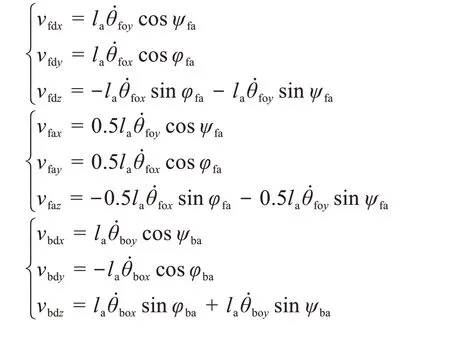

由于采煤机整机的结构复杂,在构建采煤机整机动力学模型时,须对采煤机进行简化处理。以采煤机的机械结构为主导,忽略电气系统、液压系统以及辅助系统,根据采煤机的结构特征及其各部件的功能,将采煤机划分成前、后滚筒,前、后摇臂,机身,前、后导向滑靴以及前、后平滑靴等9个部分。构建采煤机三向耦合动力学模型,如图1 所示。图中:Rfx、Rfy、Rfz分别为前滚筒在侧向方向(X方向)、垂直方向(Y方向)、牵引方向(Z方向)上所受的载荷;Rbx、Rby、Rbz分别为后滚筒在侧向方向、垂直方向、牵引方向上所受的载荷;lo、wo、ho分别为机身的长度、宽度、高度;la为摇臂的长度;mfd、mbd分别为前、后滚筒的质量;mfa、mba分别为前、后摇臂的质量;mo为机身的质量;mfg、mbg为分别前、后导向滑靴的质量;mfs、mbs分别为前、后平滑靴的质量;φfa、φba分别为前、后摇臂的举升角;ψfa、ψba分别为前、后摇臂的摆角;θfox、θbox为前、后摇臂绕机身X方向的转角;θfoy、θboy分别为前、后摇臂绕机身Y方向的转角;kij为连接刚度,其中i表示连接的部件,i∈{ofg,obg,ofs,obs,ofa,oba,fgp,bgp,fsc,bsc},分别表示机身与前导向滑靴、机身与后导向滑靴、机身与前平滑靴、机身与后平滑靴、机身与前摇臂、机身与后摇臂、前导向滑靴与销排、后导向滑靴与销排、前平滑靴与铲煤板和后平滑靴与铲煤板的连接,j表示方向,j∈{X,Y,Z};cij为阻尼,i、j含义与上同;ffg、fbg分别为前导向滑靴的摩擦力;ffs、fbs分别为平滑靴的摩擦力;xb、yb、zb分别为部件b(b∈{o,fg,bg,fs,bs})的X、Y、Z向振动位移。

根据图1,采用拉格朗日法构建采煤机三向耦合动力学方程。

图1 采煤机三向耦合动力学模型Fig.1 Three-directional coupling dynamics model of shearer

采煤机振动系统的动能T为:

其中:

采煤机振动系统的势能U为:

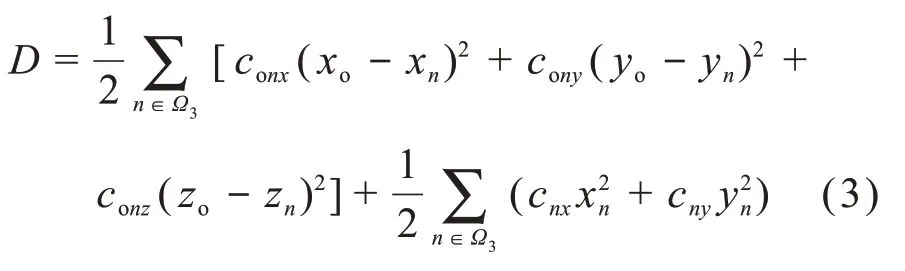

采煤机振动系统的耗散能D为:

拉格朗日方程可表示为:

式中:q为广义坐标;Q为外界激励。

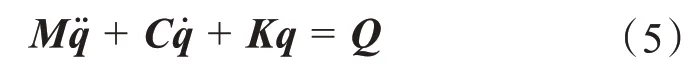

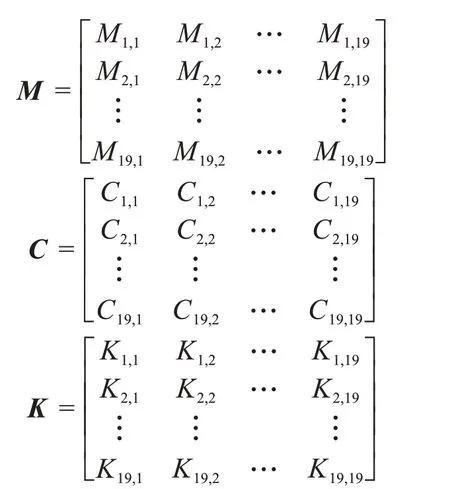

将式(1)至式(3)代入拉格朗日方程,整理可得:

其中:

式中:M、C、K分别为质量、阻尼和刚度矩阵。

质量矩阵M为对称矩阵,其主对角线上的元素为:

人才队伍的建设是工程质量的人员保障,同时也不应当放弃对先进管理经验的学习。先进的质量管理经验不仅能够提升工作效率,还能提升质量管理的效果。公路工程建设施工的管理非常复杂,其管理主体呈现多元化的趋势,如果不能进行科学有效的管理,就可能导致整个公路工程建设停滞不前。可见科学合理的管理工作能够适应各种环境下的工程施工。对于整个工程质量能够进行有效管理。企业也应该定期举办专业讲座,邀请行业内顶尖的工程质量管理人员对员工进行有效培训,让员工紧跟新的管理理念的步伐,增强自身对于先进管理经验的敏感程度,时刻保持对先进管理理念的热情。

其他非零元素为:

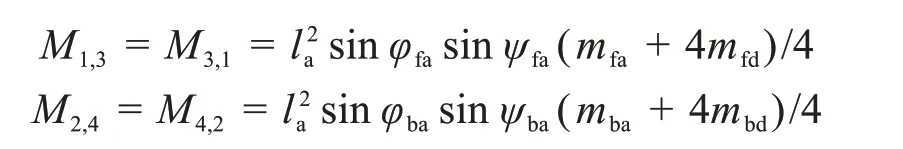

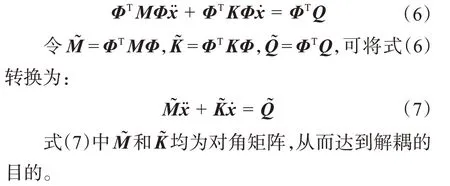

阻尼矩阵和刚度矩阵同样为对称矩阵,此处不再详细列举。质量矩阵、阻尼矩阵和刚度矩阵均为非对角矩阵,即矩阵中存在耦合项[16-17]。对于多自由度无阻尼振动系统,可采用模态坐标法对其动力学模型进行解耦。将质量矩阵M和刚度矩阵K代入频率方程Δ(ω2)=|k-ω2m|=0,求得系统的自然频率ω,然后将ω代入(K-ω2M)Φ=0,可得到系统的模态向量矩阵。令q=Φx,通过坐标变换,可得:

对于多自由度有阻尼振动系统,其频率方程为Δ(ω2)=|k-ω2m+jωc|=0。假设系统的自由度为N,当阻尼矩阵对称正定时,其频率方程的解为N对共轭复数。对于具有N个自由度的有阻尼振动系统,其存在2N个复模态,而独立变量仅为N个,故无法采用模态坐标变换法对其动力学模型进行解耦,而数值求解方法可有效解决这类耦合问题。因此,本文采用Wilson-θ算法对式(5)进行求解,计算步骤如下。

步骤1 给出初始值x0、、,设置总时长为T。

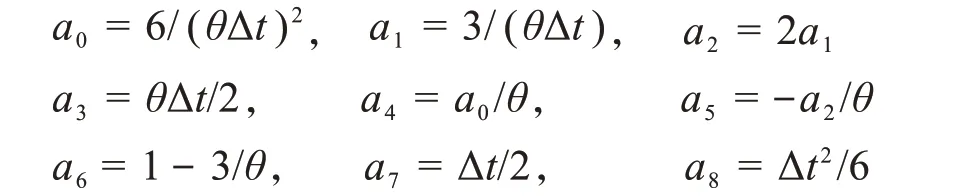

步骤2 设置时间步长Δt及θ,计算积分常数:

步骤3 计算t+θΔt时刻的有效载荷Qt+θΔt:

步骤5 计算t+θΔt时刻的位移xt+θΔt:

步骤7 重复步骤3至步骤6,直至t+Δt≥T。

2 采煤机滑靴振动测试实验

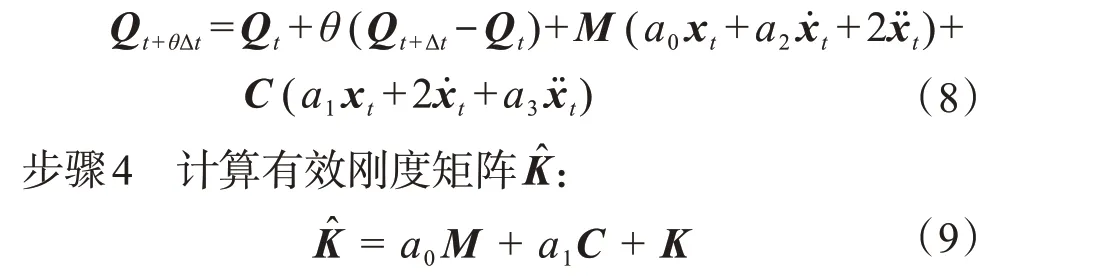

为了验证所构建的采煤机三向耦合动力学理论模型的准确性,借助国家能源煤矿采掘机械装备研发(实验)中心的1∶1模拟煤矿井下真实环境的采煤机实验平台进行采煤机振动测试。以采煤机滑靴(如图2(a)、(b)所示)为主要研究对象,在其开槽处安装三向无线振动加速度传感器,通过无线网关接收传感器信号并传输至上位机。采煤机滑靴处的振动加速度传感器布置情况如图2(c)所示。

图2 采煤机滑靴处振动加速度传感器的布置情况Fig.2 Arrangement of vibration acceleration sensor at the sliding shoe of shearer

为采集采煤机截齿所受的载荷,在采煤机截齿上安装DH1210型应变传感器(如图3(a)、(b)所示),用于采集其截齿所受的三向载荷。采煤机截齿上应变传感器的布置情况如图3(c)所示。

采煤机截齿所受载荷的采集及传输过程与滑靴振动信号类似,安装在截齿上的应变传感器将力学信号转变为电信号,经无线应变采集模块和无线通信主站接收模块的传输,最终传递至上位机。

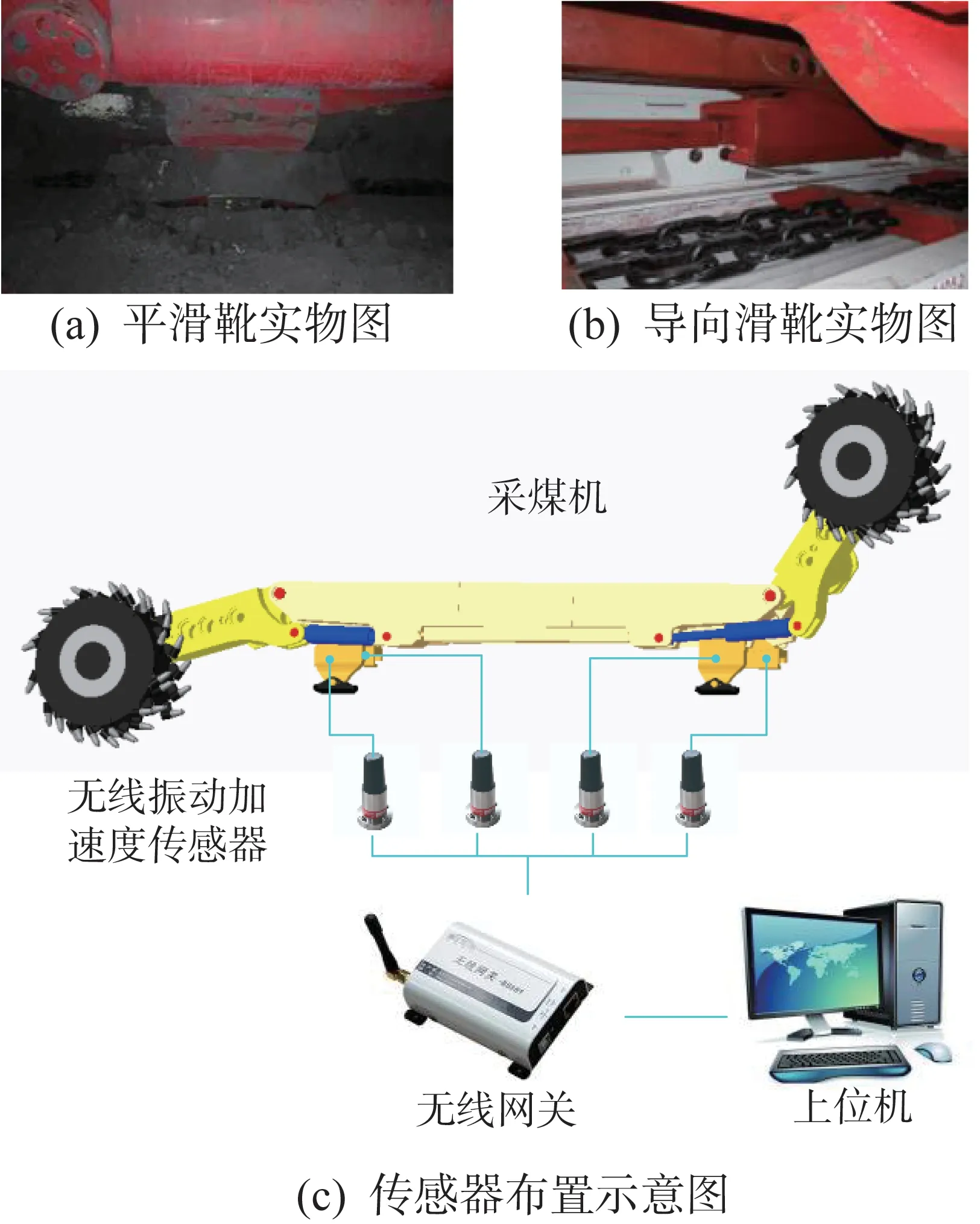

采煤机滑靴振动实验现场如图4所示,实验条件为:煤壁高度为3 m,煤壁硬度为3;采煤机型号为MG500/1130WD,其滚筒转速为32 r/min,牵引速度为3 m/min,工作面总长度为70 m;实验总时长为22 min,采样频率为20 Hz。根据文献[18]中的公式,将DH1210 型应变传感器采集的截齿所受载荷转换为前、后滚筒所受载荷,其时间历程曲线如图5所示。

图3 采煤机截齿上应变传感器的布置情况Fig.3 Arrangement of strain sensors on picks of shearer

图4 采煤机滑靴振动实验现场Fig.4 Vibration experiment site of shearer sliding shoe

3 采煤机滑靴动力学仿真及结果对比

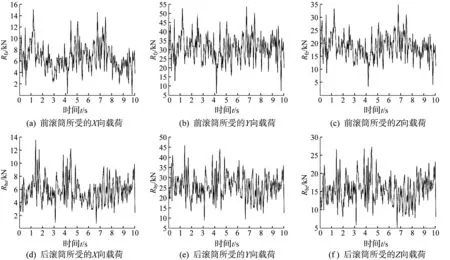

基于上述分析,选用MG500/1130WD型采煤机为研究对象,对其动力学特性进行仿真分析。该型采煤机的结构参数如表1所示。设采煤机前摇臂的举升角φfa=30°,后摇臂的举升角φba=-15°,采用Wilson-θ算法对式(5)进行仿真求解,设置仿真时长为10 s,将通过实验测得的采煤机滚筒所受载荷作为激励输入。通过仿真分析,得到采煤机导向滑靴、平滑靴的三向振动加速度仿真曲线,并与实验曲线进行对比,结果如图6和图7所示。

由图6和图7可知,采煤机导向滑靴和平滑靴的Y向最大振动加速度约为5 m/s2,大于其他2 个方向的振动加速度,而X向最大振动加速度与其他2个方向的振动加速度相差1个数量级,说明采煤机滑靴的侧向振动很小,相对其他2个方向的振动来说可被忽略。采煤机导向滑靴与平滑靴在3个方向上对应的最大振动加速度相近。

图5 采煤机滚筒所受载荷的时间历程曲线Fig.5 Time-history curve of load on shearer drum

表1 MG500/1130WD型采煤机的结构参数Table 1 Structural parameters of MG500/1130WD shearer

虽然采煤机滑靴最大振动加速度的仿真值与实验值相差不大,但须对其中位数、相关系数和P值等指标进行对比,以更准确地分析振动加速度的分布规律以及仿真结果与实验结果的相似程度。其中,相关系数选用皮尔逊(Pearson)相关系数。

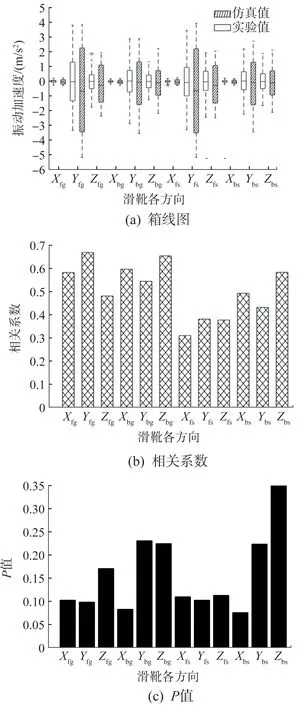

采煤机滑靴振动加速度仿真值与实验值对比的箱线图以及其相关系数和P值直方图如图8所示。

由图8(a)可知,采煤机滑靴振动加速度仿真值与实验值的中位数均集中在平衡位置“0 m/s2”上,从整体上看,仿真结果的四分位数全距大于实验结果,表明仿真结果相对发散、而实验结果更为聚集;仿真结果和实验结果的异常值均较少,说明采煤机滑靴的振动加速度不具有偏态性。由图8(b)可知,采煤机前、后导向滑靴,前、后平滑靴的三向振动加速度的仿真值与实验值的相关系数分别为0.582,0.668,0.481,0.596,0.544,0.654,0.311,0.381,0.377,0.492,0.432和0.583,各相关系数均大于0.3,呈实相关,部分相关系数大于0.5,呈显著相关。由图8(c)可知,采煤机前、后导向滑靴,前、后平滑靴的三向振动加速度的仿真值与实验值的P值均大于0.05,说明在95%置信区间内,仿真结果与实验结果无显著差异。

4 结 论

为了研究采煤机滑靴的振动特性,将采煤机划分成前、后滚筒,前、后摇臂,机身,前、后导向滑靴以及前、后平滑靴等9个部分。采用拉格朗日法构建采煤机三向耦合动力学模型,并对动力学模型的坐标耦合问题进行分析,选用Wilson-θ算法对所构建的动力学模型进行求解,得到采煤机滑靴的三向振动加速度仿真曲线。通过分析仿真曲线,得到采煤机滑靴的垂直方向振动加速度最大,侧向方向振动加速度相对较小。最后,通过采煤机振动实验测得采煤机滑靴的三向振动加速度,并与仿真结果进行对比。通过比较采煤机滑靴三向振动加速度仿真值与实验值的中位数、相关系数以及P值等指标发现,仿真结果与实验结果有较好的一致性,说明仿真结果可以近似替代实验结果,同时也验证了采煤机三向耦合动力学理论模型的准确性。

图6 采煤机导向滑靴振动加速度时间历程曲线对比Fig.6 Comparison of vibration acceleration time-history curves of shearer guide sliding shoe

图8 采煤机滑靴振动加速度仿真结果与实验结果对比的评价指标Fig.8 Evaluation index for comparison of simulated result and experimental result of shearer sliding shoe vibration acceleration