两段式液压机械无级传动机构运动特性研究

2021-07-13杨树军李学良

张 璐,杨树军,李学良,韩 斌,庞 雨

(燕山大学河北省特种运载装备重点实验室,河北 秦皇岛 066004)

液压机械无级传动(hydro-mechanical continuously variable transmission,HMCVT)系统是由液压路和机械路复合而成的双功率流传动系统。该系统通过调节排量比实现液压元件的转速变化,液压元件与机械传动元件汇速后实现段内无级调速,多个段衔接起来实现宽范围的无级传动。HMCVT 系统因其能够实现大功率无级调速、传动效率高等优点,适用于拖拉机等大功率车辆[1]。

美国学者Mark等对液压机械的建模、仿真和特性等进行了深入研究[2-4]。意大利学者Alarico等对液压机械在大功率拖拉机上的应用进行了大量研究[5-7]。液压机械也已应用于美国M2 战车、日本10式主战坦克和小松推土机等装备[8-9]。德国ZF Friedrichshafen AG(采埃孚股份公司)和Fendt公司生产的液压机械无级变速器,已应用于Deuta-Fahr、JCB 和Steyr等著名公司生产的拖拉机[10-11]。

国内学者苑士华等针对军车用液压机械提出了相对完整的设计方法[12-13]。徐立友等研制了东方红1302R 型拖拉机的液压机械传动系统[14-16]。倪向东等进行了拖拉机液压机械特性分析和速比跟踪控制等研究[17-19]。唐新星等提出了工程车辆、装载机等的液压机械传动方案,丰富了液压机械的构型方案[20-23]。魏超等提出了液压机械段内速比跟踪控制方法,使发动机工作在期望区域[24-25]。杨树军等提出了改善换段品质以及全功率换段的方法[26-27]。胡纪滨等分析了液压机械变速器的转速及效率[28-29]。

为了深入研究液压机械无级传动机构运动特性对整车性能的影响,本文以液压机械无级传动机构为研究对象,分析液压机械传动功率分汇流形式以及发动机、液压元件等外力构件的布置形式。在此基础上,进行两段式液压机械无极传动机构段内液压元件转速与输出转速的对应关系及段间输出转速衔接规律的研究,以确定段内传动比和连续换段条件。

1 液压机械无极传动功率分汇流形式

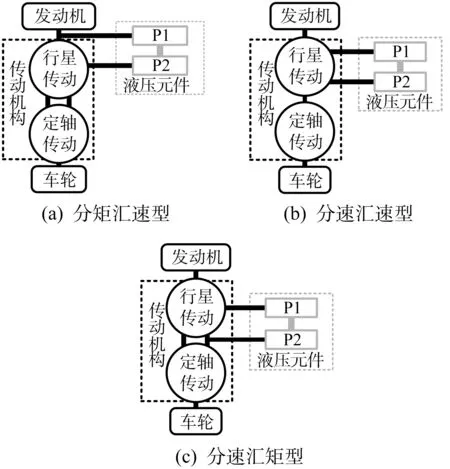

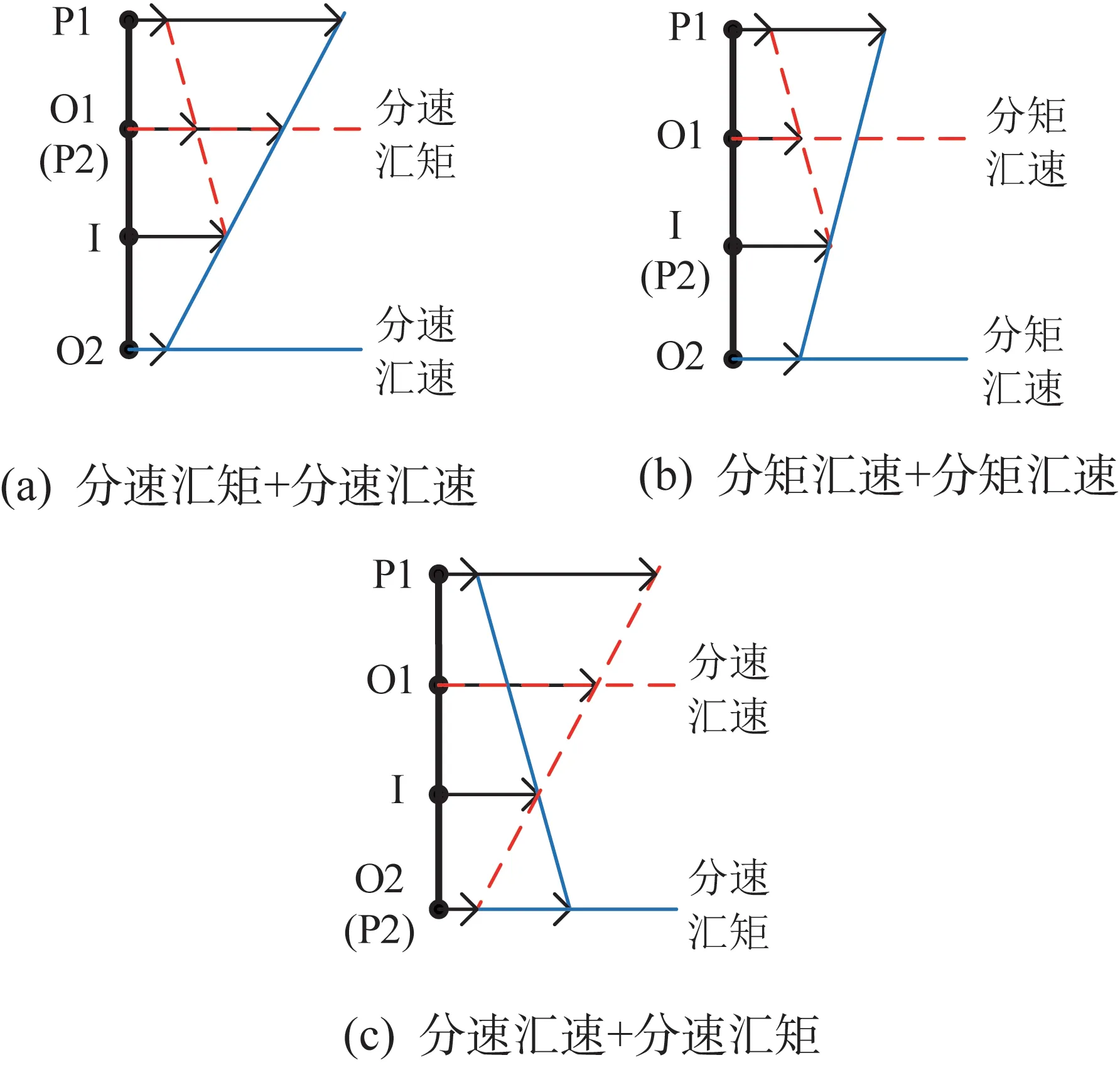

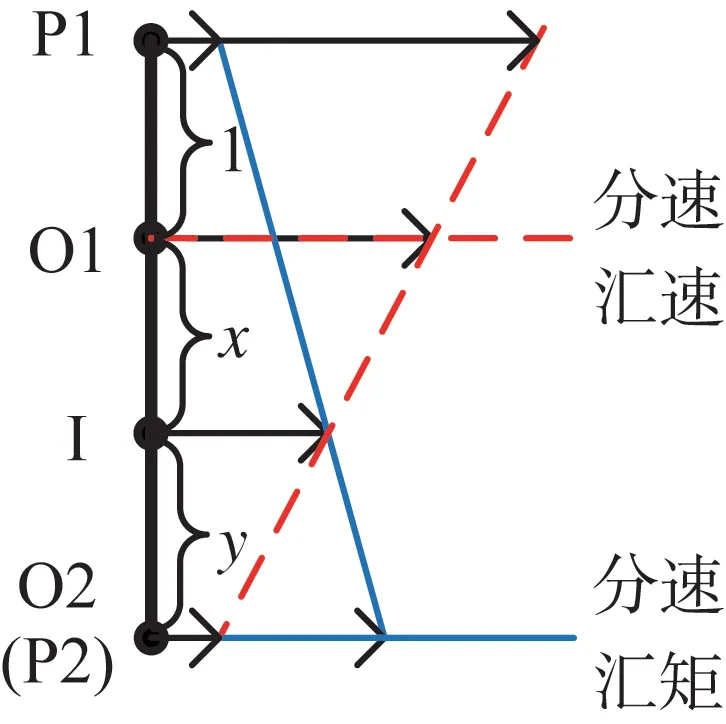

根据液压元件与传动机构连接位置的不同可以将液压机械传动的功率流分为4类:分矩汇速型、分速汇速型、分速汇矩型和分矩汇矩型。分矩汇矩型行星传动机构由于不能调节转速,实际应用较少。因此,本文对分矩汇速型、分速汇速型和分速汇矩型三种分汇流形式进行研究。其分汇流形式如图1所示,其中:P1、P2为液压元件,P1为泵,P2为马达。

图1 液压机械传动机构的分汇流形式Fig.1 Form of split and confluence of hydro-mechanical transmission mechanism

1.1 分矩汇速型

在分矩汇速型传动机构中,一个液压元件实现分汇转速功能,另一个液压元件实现分汇转矩功能。用于分汇转速的P2与行星排元件独立连接,用于分汇转矩的P1 与发动机共同连接在同一行星排元件上,输出端与行星排元件独立连接,如图1(a)所示。因此,行星机构中只需1个行星排即可形成分矩汇速型复合传动。由于P1作为分汇转矩功能元件与发动机连接,转速不能为零,因此只有当P2 的转速为零时,该传动机构才能获得1个机械点。

1.2 分速汇速型

在分速汇速型传动机构中,2个液压元件均实现分汇转速功能。发动机、2个液压元件和输出端分别与行星排的4个元件相连,如图1(b)所示。因此,行星机构中至少需要2个行星排才能形成分速汇速型复合传动。由于2个液压元件均不与输入端和输出端连接,而各自与行星排元件相连,因此分速汇速型传动机构在2个液压元件转速分别为零时可以各实现1个机械点。

1.3 分速汇矩型

在分速汇矩型传动系统中,一个液压元件实现分汇转速功能,另一个液压元件实现分汇转矩功能。用于分汇转速的P1与行星排元件独立连接,用于分汇转矩的P2 与输出端共同连接在同一行星排元件上,发动机与行星排元件独立连接,如图1(c)所示。因此,行星机构中只需1个行星排即可形成分速汇矩型复合传动。由于P2作为分汇转矩功能元件与输出端连接,转速不能为零,因此只有当P1转速为零时,该传动机构才能获得1个机械点。

2 两段式液压机械无极传动的形式

2.1 行星排特性分析

单排行星排包含太阳轮、齿圈、行星架三个基本元件,即具有3个可对外传递功率的端口,因此包含3个转速自由度。又因该3个元件须满足转速方程(1)和(2),故每个行星排的实际转速自由度数为2。

式中:ωS、ωR、ωC分别为太阳轮、齿圈、行星架的转速;k为行星排的特征参数。

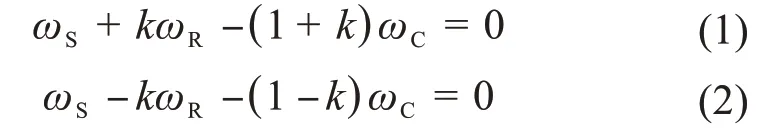

当2 排行星排之间的任意2 个元件固定联接为同一构件时,机构转速自由度数减1,端口数减1。由此可推导行星机构转速自由度数和端口数的计算公式为:

式中:F、P、N、C分别表示行星机构的转速自由度数、端口数、行星排数和元件固定连接数。

因此,单行星排可实现分速汇矩型和分矩汇速型传动,二自由度二行星排(表示为“2F2N”)可实现分速汇速型传动。因此,只需2F2N行星传动机构便可实现复合传动的分汇流功能,将发动机控制在经济区间或动力区间内工作。

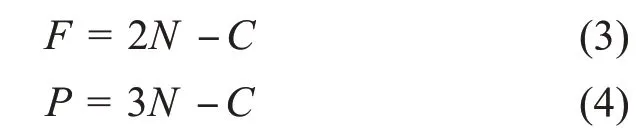

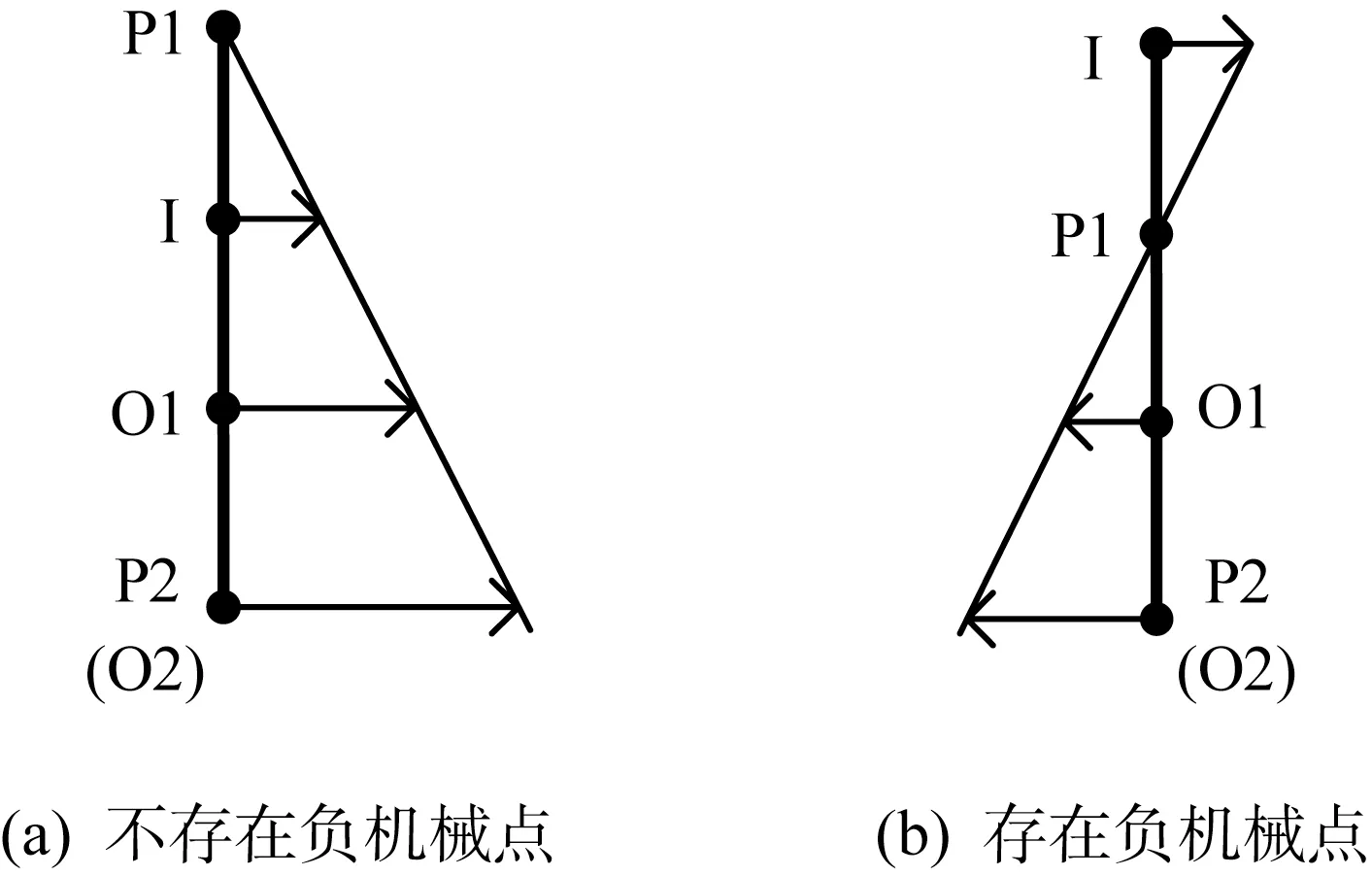

2.2 外力构件位置分析

在多模式液压机械传动中,发动机、液压元件和输出端与行星机构的连接位置不同,那么在实现指定传动功能时对泵和马达的要求不同。杠杆法是分析行星齿轮传动机构运动特性的一种直观方法。利用该法可以方便求得传动机构在各种模式下的传动比以及各构件的转速、转矩。根据杠杆法可以将2F2N行星传动机构表示成四点杠杆,发动机(I)、输出端(O1和O2)分别连接在不同的支点上,液压元件既可以连接于独立支点又可以与发动机或输出端连接于同一支点。当发动机和输出端连接的支点之间不存在液压元件连接的支点时,可生成2个正的机械点,如图2(a)所示;否则,会生成负的机械点,如图2(b)所示。因此发动机和输出端连接的支点之间不能存在液压元件连接的支点。

图2 发动机和输出端位置对机械点分布的影响Fig.2 Influence of engine and output position on mechanical point distribution

除了发动机和输出端连接的支点外,四点杆图中只剩下1个支点,因此,一个液压元件必然与输入端或输出端相连,实现分汇转矩功能,另一个液压元件必然连接于独立支点,实现分汇转速功能。若2个输出端的连接支点位于发动机连接支点的一侧,则2个输出端形成的复合传动类型相同,无法实现液压元件正反相位连续工作,如图3(a)所示。因此,发动机连接的支点应位于2个输出端连接支点的中间,如图3(b)所示。

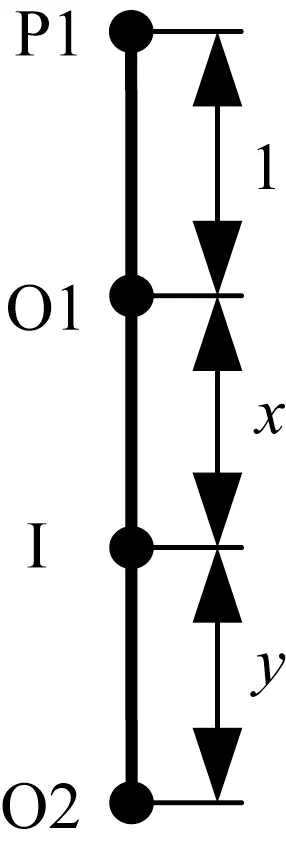

综上,根据四点杠杆图中外力构件的连接情况,复合传动的功率流类型有3种:分速汇矩+分速汇速、分矩汇速+分矩汇速和分速汇速+分速汇矩,如图4所示。

图3 发动机和输出端位置对液压元件正反相位的影响Fig.3 Influence of engine and output position on positive and negative phases of hydraulic components

图4 外力构件的连接情况及复合传动的功率流类型Fig.4 Connection of external force components and power split type of compound transmission

由图4可知,复合传动中P1、O1、I、O2在四点杠杆图中的连接位置是固定不变的,依次为第1、第2、第3和第4支点。根据P2在四点杠杆图中的不同位置可以形成不同的复合传动:若P2连接于第2支点,即与O1 相连,则形成分速汇矩+分速汇速型复合传动;若P2连接于第3支点,即与I相连,则形成分矩汇速+分矩汇速型复合传动;若P2 连接于第4 支点,即与O2相连,则形成分速汇速+分速汇矩型复合传动。

3 复合传动运动特性的理论分析

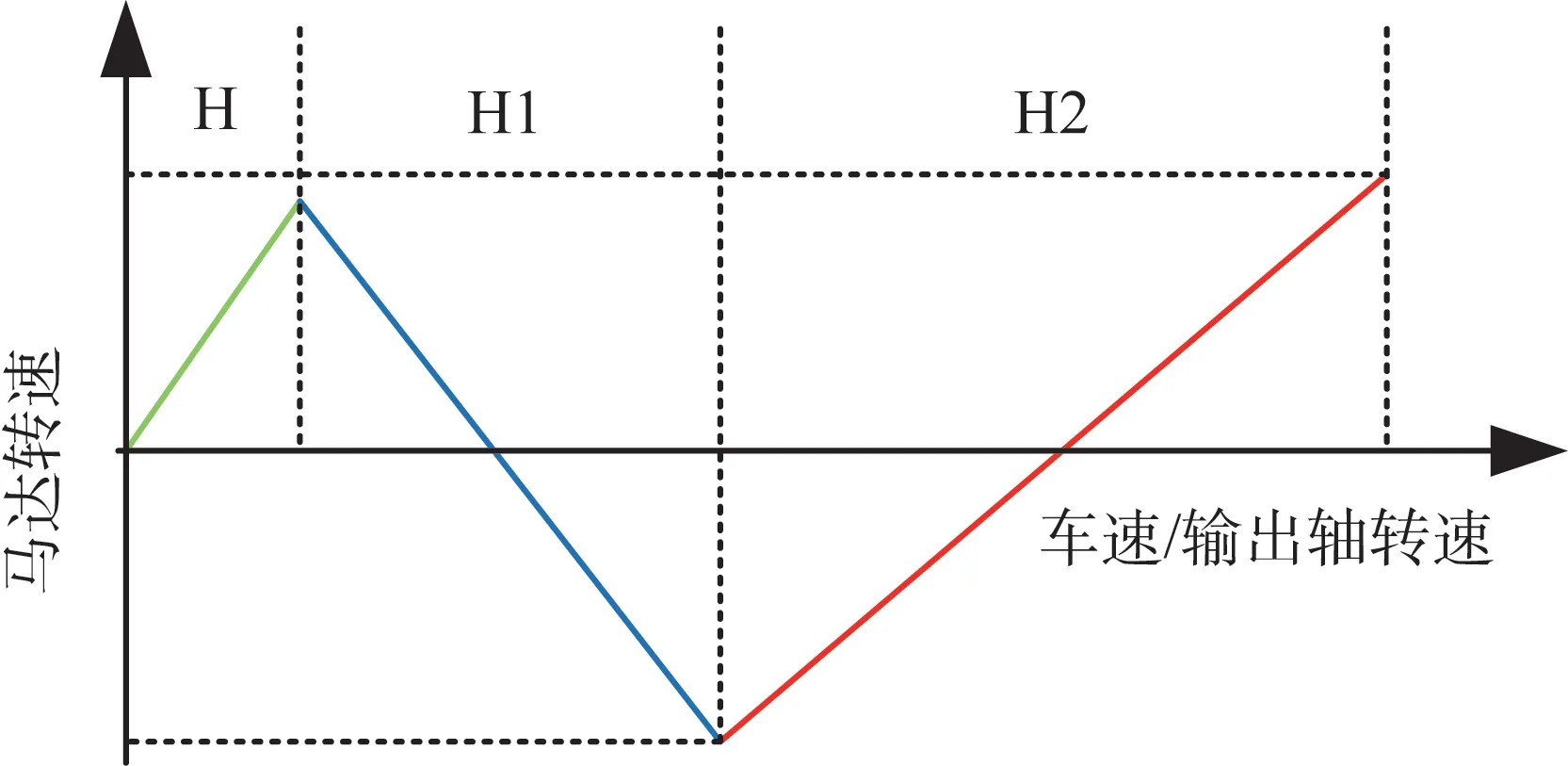

复合传动的基本特征是液压元件往返于连续无级变速的每一行程,通过控制输出端的位置,得到逐段连续增大的输出转速。所谓转速连续,是指逐段输出转速基本连续,并且在换段过程中离合器转速基本同步衔接。例如:在分矩汇速+分矩汇速型复合传动中,液压元件由零速开始向正负两方向无级变速的第1段为纯液压的单流阶段H,然后从相邻的第2段H1开始进入分汇流阶段,如图5所示。根据输出端的不同位置形成不同的液压机械段。

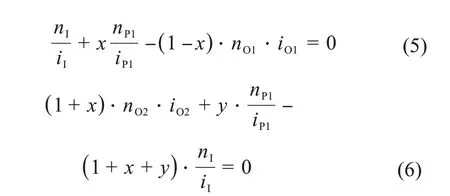

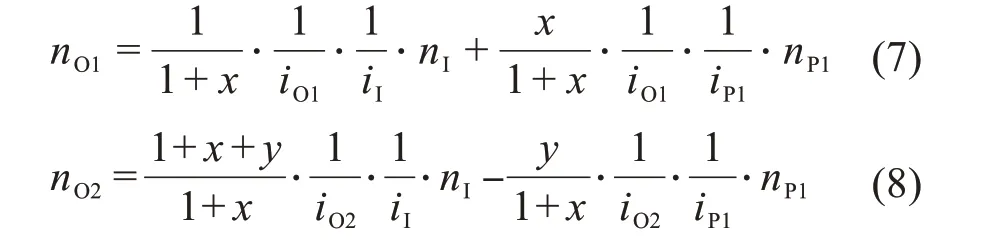

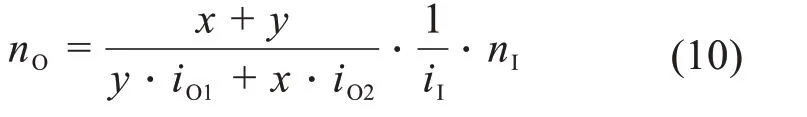

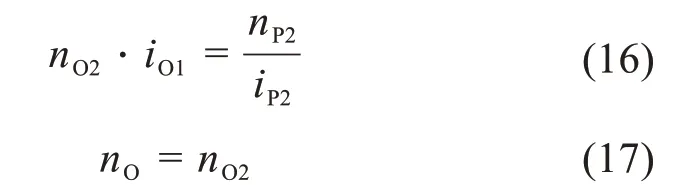

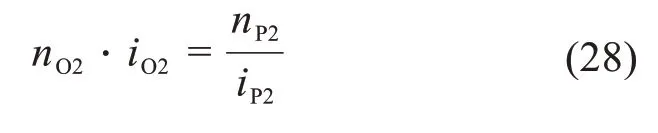

定义O1与I之间的长度为x,O2与I之间的长度为y,P1 与O1 之间的长度为1,如图6 所示。则P1、O1、I、O2之间的转速关系为:

图5 液压机械无级传动段间衔接转速示意Fig.5 Schematic of connection rotation speed between segments of HMCVT

式中:nI、nP1、nO1、nO2分别为I、P1、O1和O2的转速;iI、iP1、iO1、iO2分别为I、P1、O1、O2与行星排元件之间的传动比。

图6 四点杠杆图中支点间距示意Fig.6 Schematic of distance between fulcrums in four point leverage diagram

经变换可以得到nO1、nO2与nP1的关系为:

由式(7)和式(8)可知:保持nI不变,则nO1与nP1有相同的变化趋势,即nO1随着nP1的增大而增大;nO2与nP1有相反的变化趋势,即nO2随着nP1的减小而增大。

为了保证零速差换段,在液压机械I段与液压机械Ⅱ段转换时,2个输出端转速nO1和nO2应相同,即:

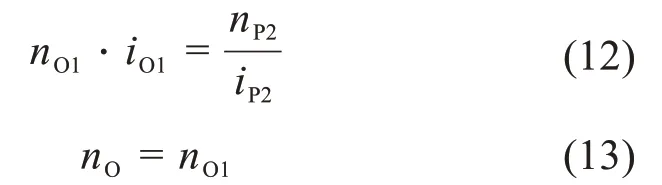

由式(5)、式(6)和式(9)可得I段、Ⅱ段换段时的输出转速nO为:

此时,nP1应达到最大值nP1,max。将式(10)代入式(5)、式(6),可得:

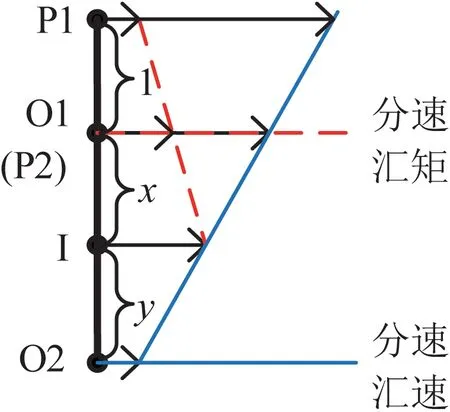

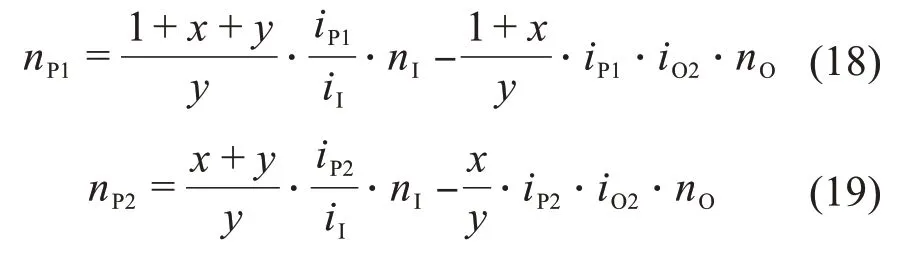

3.1 分速汇矩+分速汇速型复合传动

分速汇矩+分速汇速型复合传动时P2 与O1 相连,如图7所示。液压元件的排量须协调控制。液压机械I段为分速汇矩段,O1为输出端。在保证发动机转速稳定的同时,通过增大nP1实现输出转速连续增大。当nP1达到正向最大值时,液压机械I段断开,液压机械Ⅱ段连接。液压机械Ⅱ段为分速汇速段,O2为输出端,在保证发动机转速稳定的同时,通过减小nP1实现输出转速的增大。

图7 分速汇矩+分速汇速型复合传动机构的支点位置Fig.7 Fulcrum position of the compound transmission mechanism of split-speed confluence-torque and split-speed confluence-speed

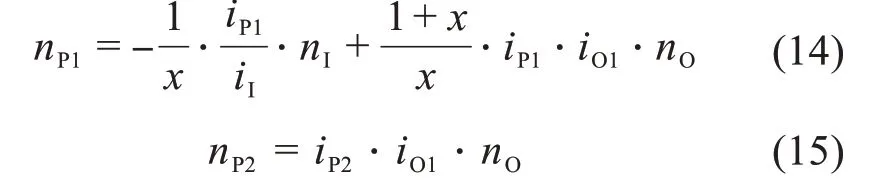

在液压机械I段,满足:

式中:nP2为P2转速;iP2为P2与行星排元件之间的传动比。

由式(5)、式(6)、式(12)和式(13)可获得在液压机械I段液压元件与输出端的转速关系为:

在液压机械Ⅱ段,满足:

由式(5)、式(6)、式(16)和式(17)可获得在液压机械Ⅱ段液压元件与输出端的转速关系为:

分速汇矩+分速汇速型复合传动时液压元件转速与输出转速的关系如图8所示。

图8 分速汇矩+分速汇速型复合传动时液压元件转速与输出转速的关系Fig.8 Relationship between the rotation speed of hydraulic components and the output rotation speed in the compound transmission of split-speed confluence-torque and split-speed confluence-speed

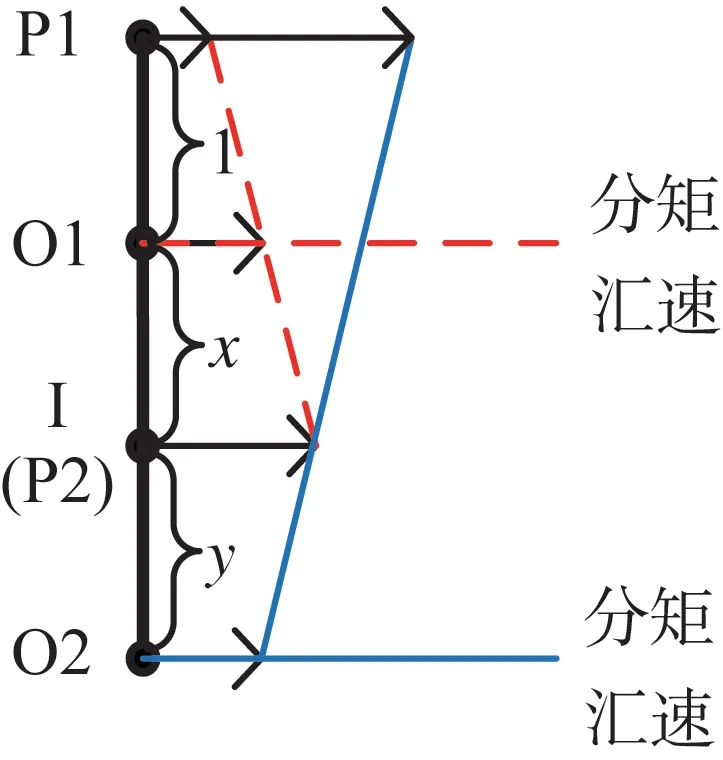

3.2 分矩汇速+分矩汇速型复合传动

分矩汇速+分矩汇速型复合传动时P2与I相连,如图9所示。因此,只须控制nP1。由于I直接与P2相连,可以设置纯液压段起步。在纯液压段,由I 驱动P2,通过液压路将功率传递给P1,P1 直接驱动车辆等装备行驶。当nP1达到正向最大值时,纯液压段转换到液压机械I段。液压机械I段为分矩汇速段,O2为输出端,在保证发动机转速稳定的同时,通过减小nP1实现输出转速的增大。当nP1达到反向最大值时,液压机械I段断开,液压机械Ⅱ段连接。液压机械Ⅱ段为分矩汇速段,O1为输出端,在保证发动机转速稳定的同时,通过增大nP1实现输出端转速的增大。

图9 分矩汇速+分矩汇速型复合传动机构的支点位置Fig.9 Fulcrum position of the compound transmission mechanism of split-torque confluence-speed and split-torque confluence-speed

在液压机械I段,满足:

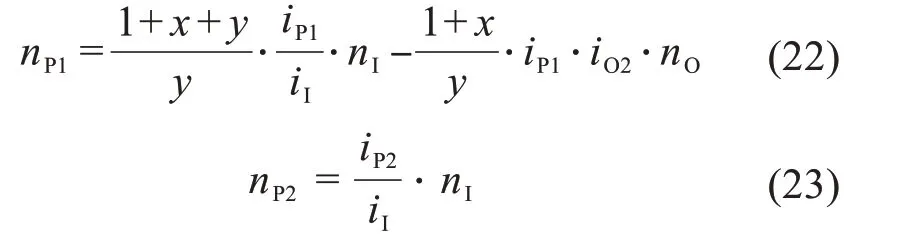

由式(5)、式(6)、式(20)和式(21)可获得在液压机械I段液压元件与输出端的转速关系为:

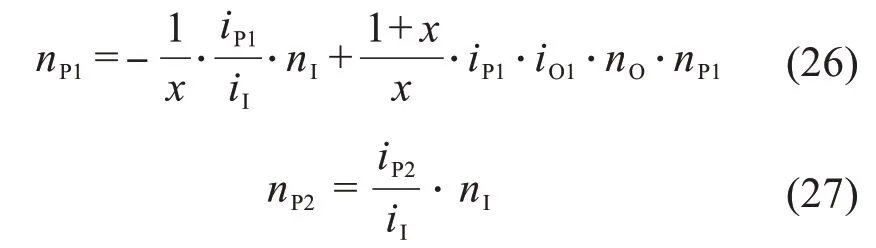

在液压机械Ⅱ段,满足:

由式(5)、式(6)、式(24)和式(25)可获得在液压机械Ⅱ段液压元件与输出端的转速关系为:

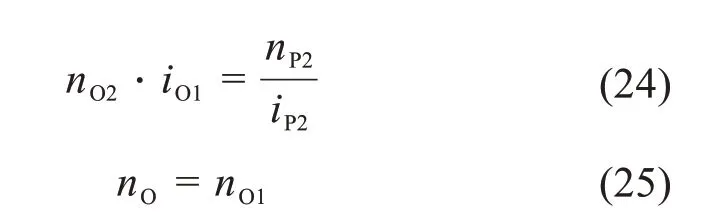

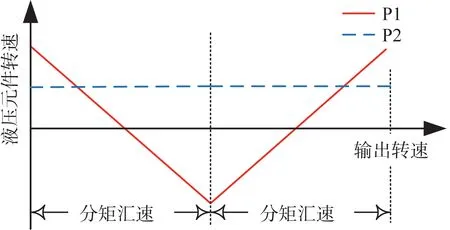

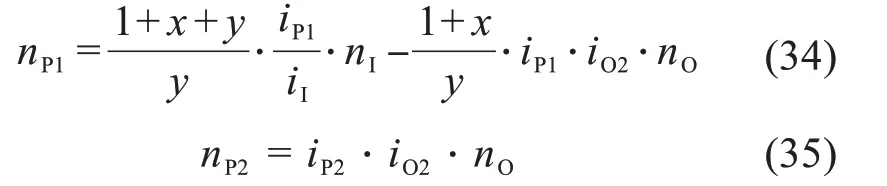

分矩汇速+分矩汇速型复合传动时液压元件转速与输出转速的关系如图10所示。

图10 分矩汇速+分矩汇速型复合传动时液压元件转速与输出转速的关系Fig.10 Relationship between the rotation speed of hydraulic components and the output rotation speed in the compound transmission of split-torque confluence-speed and split-torque confluence-speed

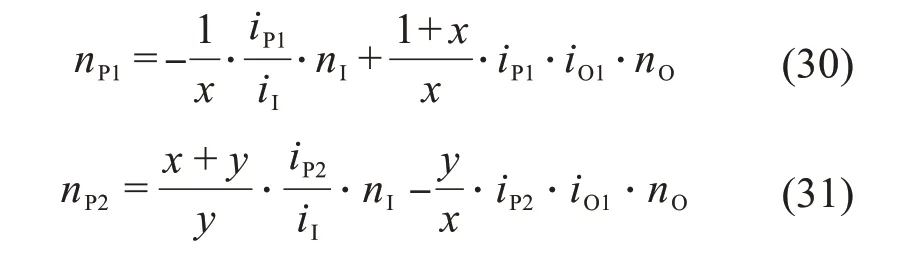

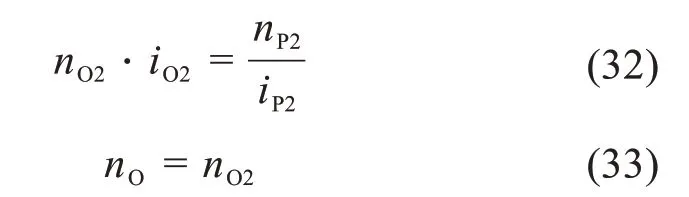

3.3 分速汇速+分速汇矩型复合传动

分速汇速+分速汇矩型复合传动时P2 与O2 相连,如图11所示。液压元件的排量须协调控制。液压机械I段为分速汇速段,O1为输出端。在保证发动机转速稳定的同时,通过增大nP1实现输出端转速的增大。当nP达到正向最大值时,液压机械I段断开,液压机械Ⅱ段连接。液压机械Ⅱ段为分速汇矩段,O2为输出端,在保证发动机转速稳定的同时,通过减小nP1实现输出端转速的增大。

图11 分速汇速+分速汇矩型复合传动机构的支点位置Fig.11 Fulcrum position of the compound transmission mechanism of split-speed confluence-speed and split-speed confluence-torque

在液压机械I段,满足:

由式(5)、式(6)、式(28)和式(29)可获得在液压机械I段液压元件与输出端的转速关系为:

在液压机械Ⅱ段,满足:

由式(5)、式(6)、式(32)和式(33)可获得在液压机械Ⅱ段液压元件与输出端的转速关系为:

分速汇速+分速汇矩型复合传动时液压元件转速与输出转速的关系如图12所示。

图12 分速汇速+分速汇矩型复合传动时液压元件转速与输出转速的关系Fig.12 Relationship between the rotational speed of hydraulic components and the output rotational speed in the compound transmission of split-speed confluencespeed and split-speed confluence-torque

4 液压机械无级传动的仿真分析

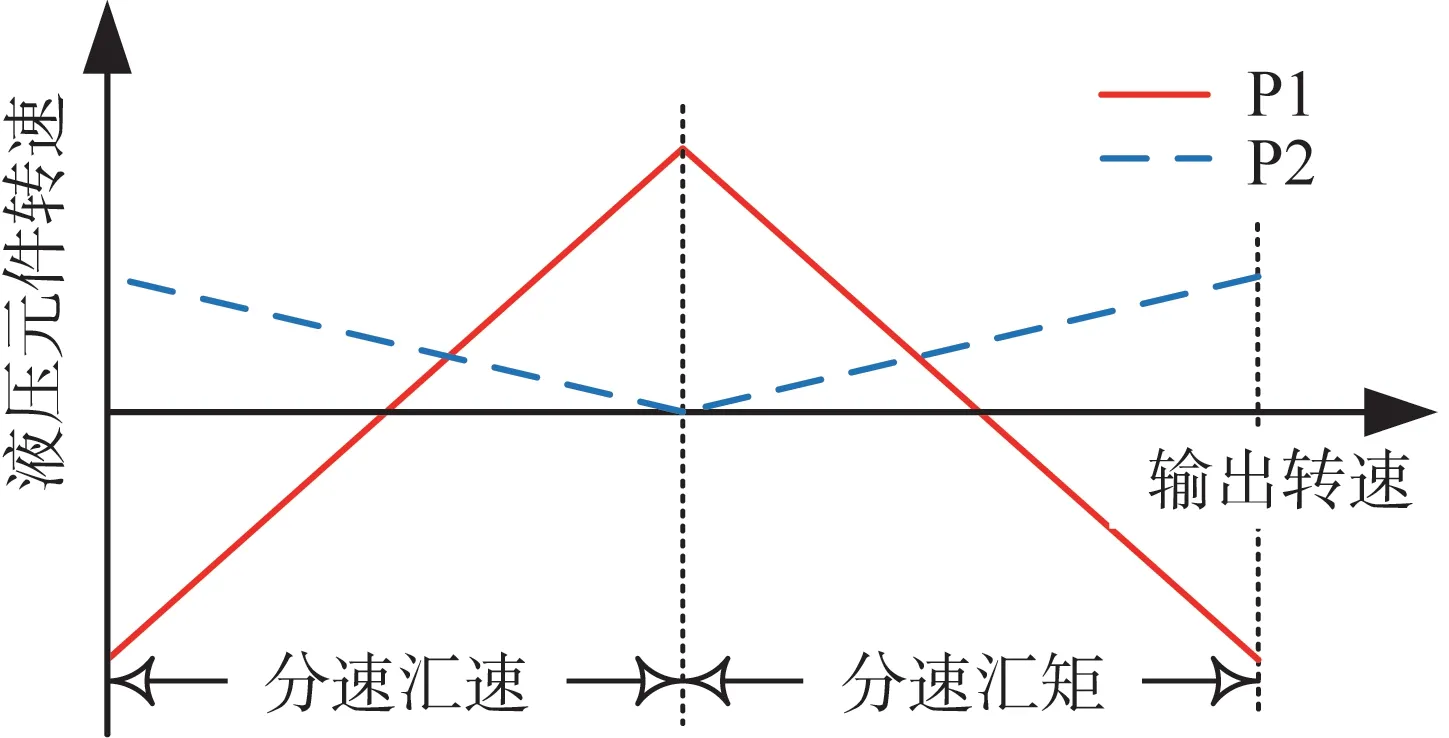

为了验证上文复合传动运动特性理论分析结果的正确性,选取某分矩汇速+分矩汇速型液压机械无级变速器,将它应用于某ZL50 型装载机,在MATLAB/Simulink中对该装载机的运动特性进行仿真。

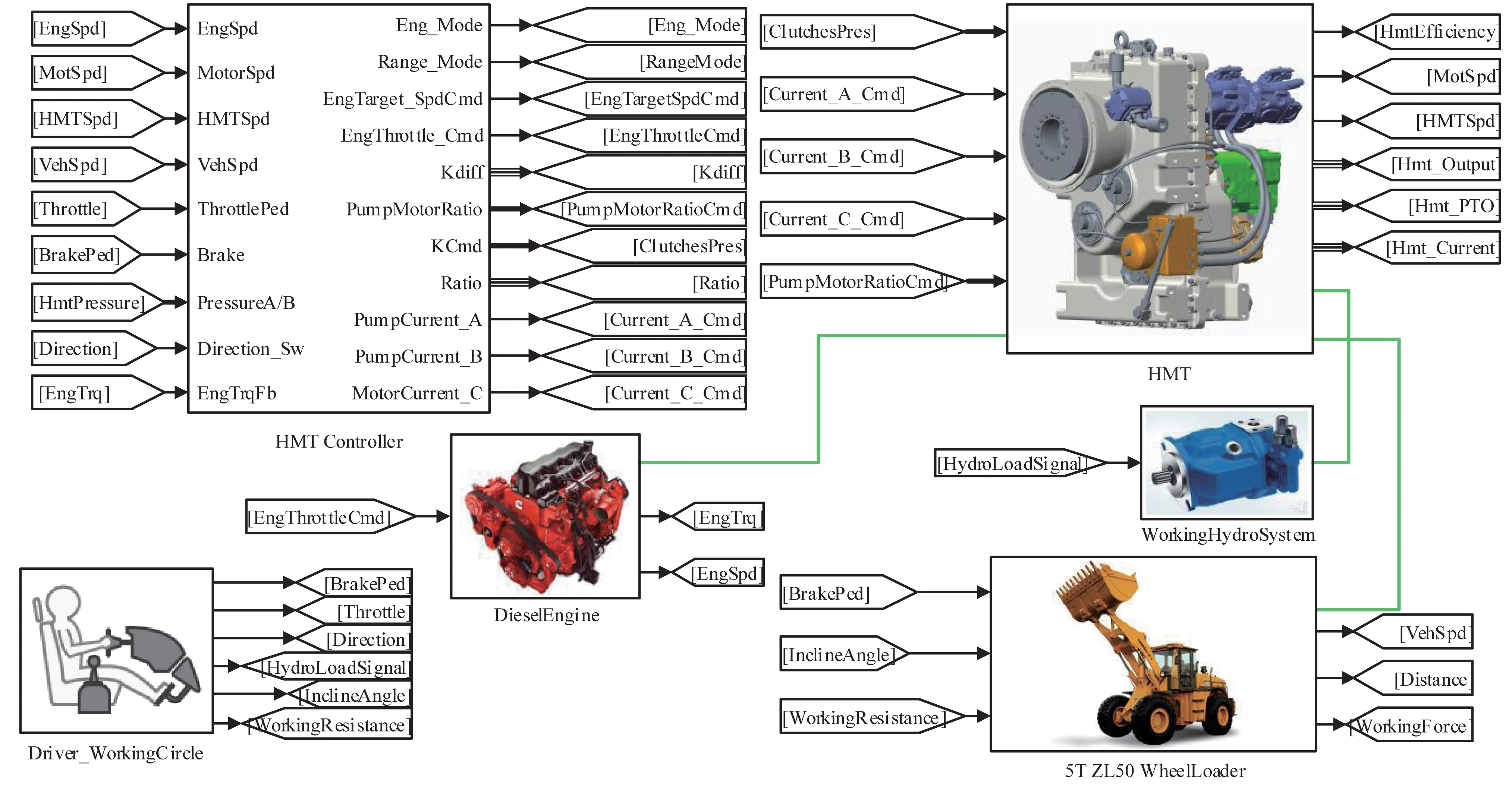

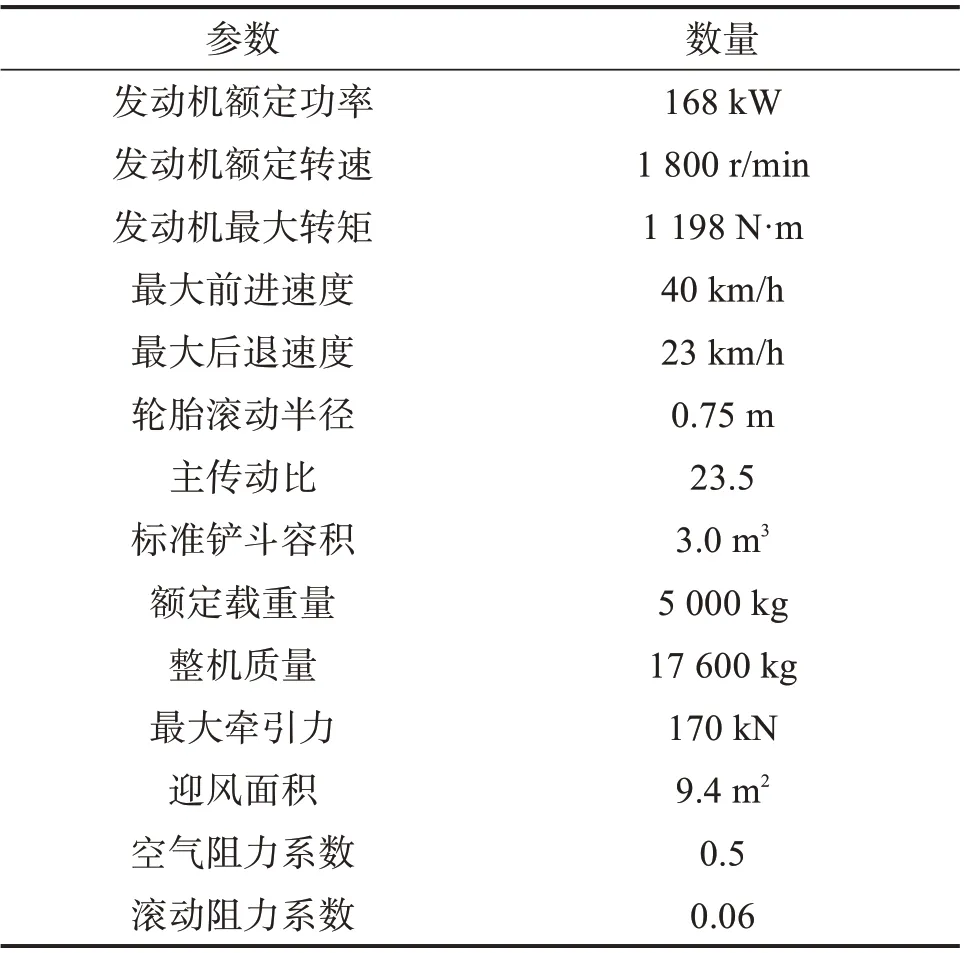

装载机整车仿真模型和液压机械无级变速器模型分别如图13 和图14 所示。装载机的主要参数如表1所示。

4.1 转速仿真

设发动机的转速为额定转速1 800 r/min,对装载机从0 km/h至40 km/h的加速过程进行仿真,来验证分矩汇速+分矩汇速型复合传动运动特性理论分析结果的正确性。车速和液压元件转速的仿真结果如图15所示。

图13 某ZL50型装载机整车仿真模型Fig.13 Simulation model of a ZL50 loader

图14 某分矩汇速+分矩汇速型液压机械无级变速器仿真模型Fig.14 Simulation model of a hydro-mechanical continuously variable transmission of split-torque confluence-speed and splittorque confluence-speed

由图10 和图15 可知,仿真得到的装载机与泵、马达的转速关系与理论分析结果一致,换段零速差,车速连续无级增大,可见复合传动运动特性的理论分析是正确的。

4.2 输出转矩和传动效率的仿真

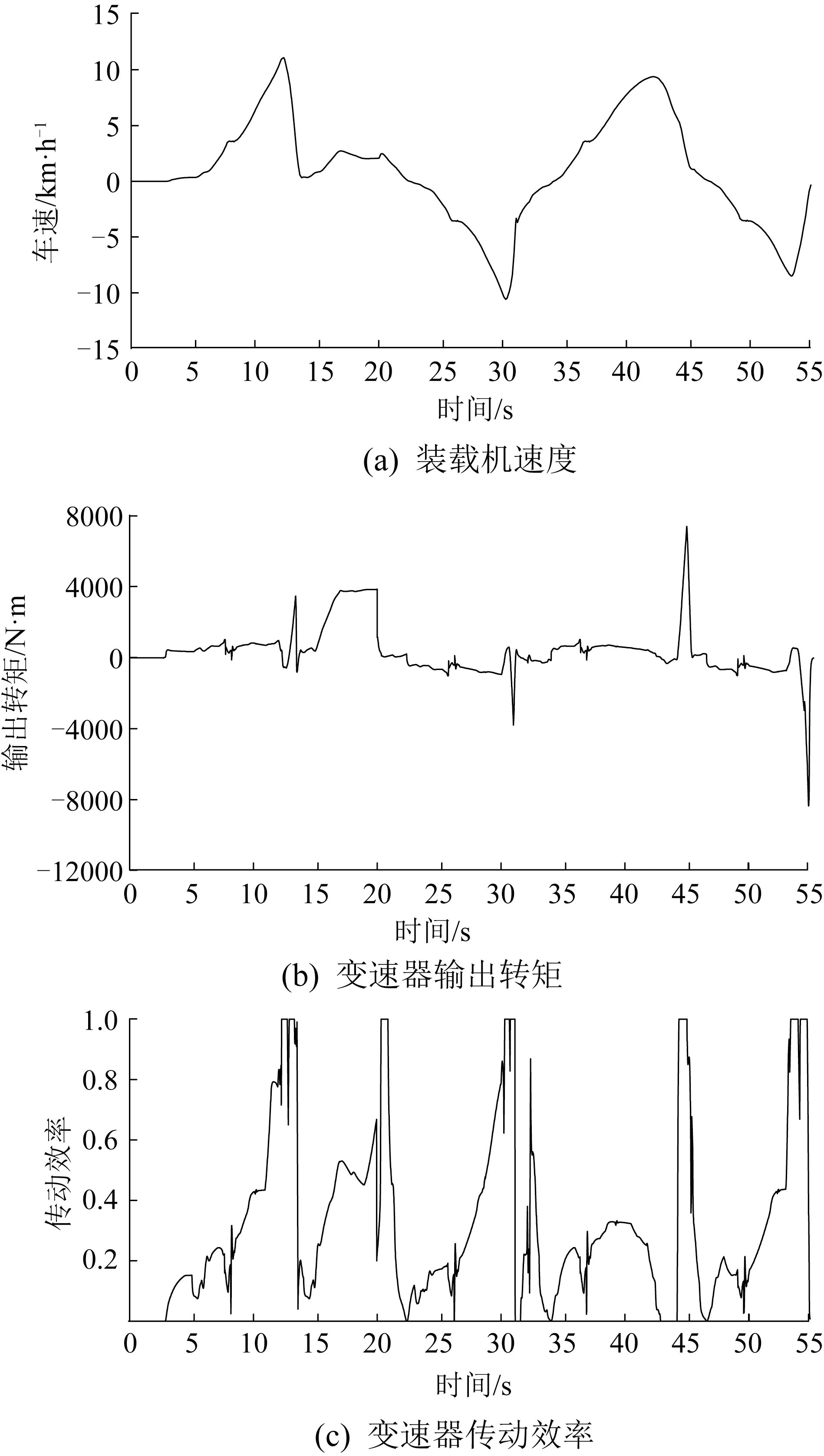

选取装载机典型V循环工况,包括加速、减速、前进和后退等阶段,其速度仿真结果如图16(a)所示。变速器输出转矩、传动效率的仿真结果如图16(b)和图16(c)所示。

由图16(b)可知,变速器输出转矩无级连续变化,最大输出转矩为7 600 N·m,满足装载机在典型V循环工况下起步、加速及工程作业的需求。由图16(c)可知:当车速较低时,变速器工作于纯液压段,传动效率较低;当车速较高时,变速器工作于液压机械段,传动效率较高。由以上仿真结果可知,分矩汇速+分矩汇速型液压机械无级变速器可满足装载机的工作需求,本文提出的复合传动机构可以应用于工程实际。

5 结 论

1)分析了液压机械复合传动功率分汇流的4种形式。采用杠杆法总结了外力构件的可行布置形式,获得了分速汇矩+分速汇速型、分矩汇速+分矩汇速型和分速汇速+分速汇矩型三种两段式液压机械复合传动机构的可行分汇流形式。

表1 某ZL50型装载机的主要参数Table 1 Main parameters of a ZL50 loader

图15 车速和液压元件转速的仿真结果Fig.15 Simulation result of vehicle speed and rotation speed of hydraulic components

图16 装载机V 循环工况下变速器输出转矩和传动效率的仿真结果Fig.16 Simulation result of output torque and transmission efficiency of transmission under V cycle working condition of loader

2)基于零速差换段,开展了两段式液压机械复合传动机构的运动特性研究,总结了换段过程中输出转速、液压元件转速与发动机转速的关系,以及各个段内液压元件与输出转速的对应关系,实现了两段式液压机械复合传动输出转速的连续无级增大。

3)将分矩汇速+分矩汇速型液压机械无级变速器应用于某ZL50型装载机,仿真验证了理论分析结果的正确性。仿真结果可以为两段式液压机械无级传动机构的工程应用提供参考。