基于微结构特征的列车制动盘对流换热特性研究

2021-07-09陈明亮李志伟黄莎车正鑫

陈明亮,李志伟,黄莎,车正鑫

(五邑大学 轨道交通学院,广东 江门 529020)

盘型制动作为高速列车使用的最基础的制动装置,其工作性能与列车运行的安全性直接相关[1].安装于车轴上的轴装制动盘在制动时会受到制动闸片制动力的作用,同时摩擦生热使制动盘产生高温,导致制动盘产生疲劳热裂纹,从而影响行车安全[2].为了提升制动盘的散热能力,黄晓华等[3-4]设计了3种不同的仿生散热筋结构,并与传统圆柱型散热筋进行对照仿真模拟,认为仿生型散热筋的散热能力均优于传统散热筋.杨肖等[5]设计了 3种不同表面形态的制动盘盘面,经分析后认为带有凹槽制动盘可以降低摩擦热,提升散热性能.刘静娟等[6-7]设计了4种不同的散热筋结构,研究其对制动盘的温度分布、平均对流换热系数和总热流量的影响情况,认为圆弧筋板结构的散热特性最佳.高雅妍等[8-9]基于蝗虫体表的非光滑表面,在制动盘上铺置沟槽结构和圆凹坑结构,经研究后认为圆凹坑结构表面更易储存空气,因此其散热性能最优.国外学者 Raj等[10]研究了多种不同形状的筋板,发现圆柱形筋板制动盘的温度梯度和速度分布均匀,散热能力较好.Munisamy等[11]认为散热筋顺时针倾斜时有利于制动盘散热.目前,对制动盘在流场中的对流换热能力的研究还比较少,本文以轴装制动盘为研究对象,在盘面和筋板上布置沟槽微结构,研究在强迫通风条件下微结构对制动盘对流换热性能的影响,以期为列车制动盘的优化设计提供经验和参考依据.

1 制动盘模型建模

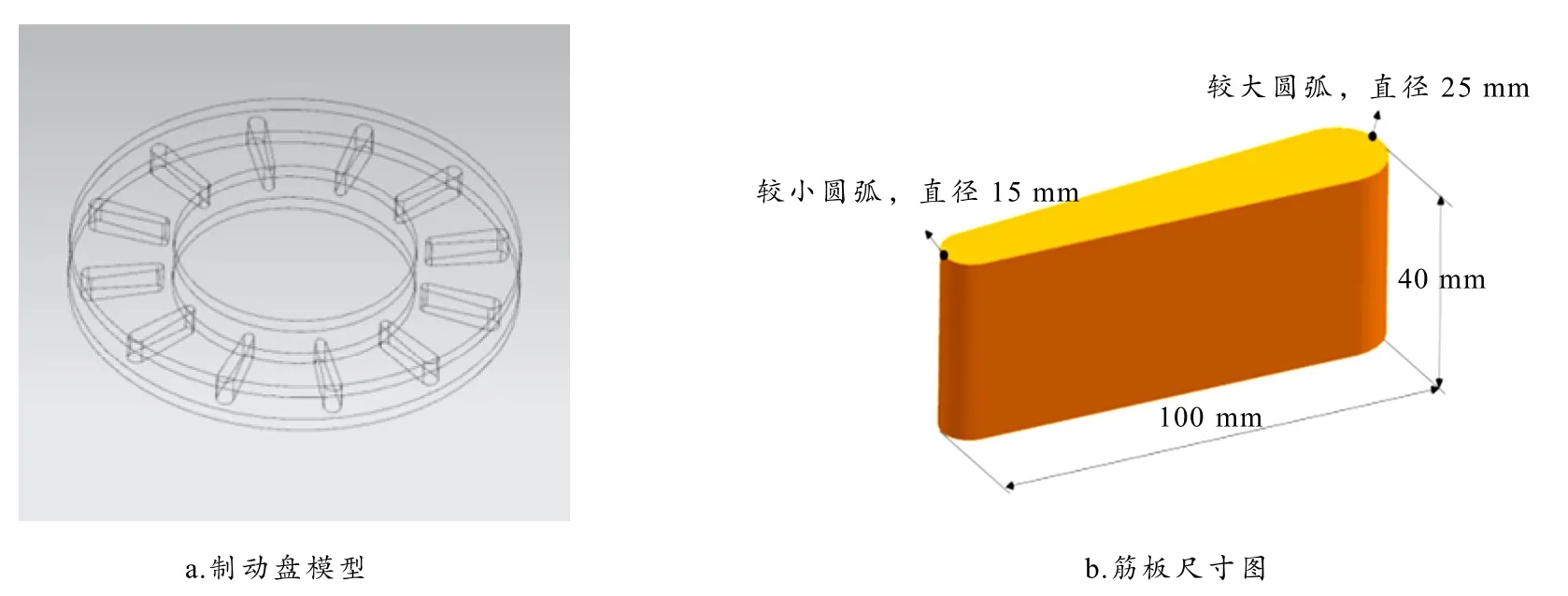

制动盘模型可近似看作“两侧为扁圆柱体,内部为筋板”的简单模型,如图1所示.其中两侧的圆面为光滑摩擦面,内部筋板采用径向排列的键型结构,且沿周向分布[12],具体结构参数由表1给出.制动盘所用材料为灰铸铁 HT300,为简化材料物性性质,定义材料物性不随温度变化,给出常温条件下的材料属性,密度为7 300 kg/m3,比热容和导热系数分别为565 J/(kg·°C)和 46.6 W/(m·°C).

图1 制动盘模型及散热筋尺寸图

表1 原始制动盘的具体参数

如图2所示,基于原始盘面模型,在盘面半径为200 mm、240 mm和290 mm处铺设沟槽微结构.分别有:A型盘面,布置直径为5 mm的球窝凹坑;B型盘面,布置直径为5 mm的半圆沟槽;C型盘面,布置长度为5 mm,深度为2 mm的直角沟槽;D型盘面,由C型盘面和沿周向分布的直径为5 mm的半圆沟槽组成的放射状网格沟槽.为便于对比分析,原始盘面记为Y型盘面.

图2 各种制动盘盘面

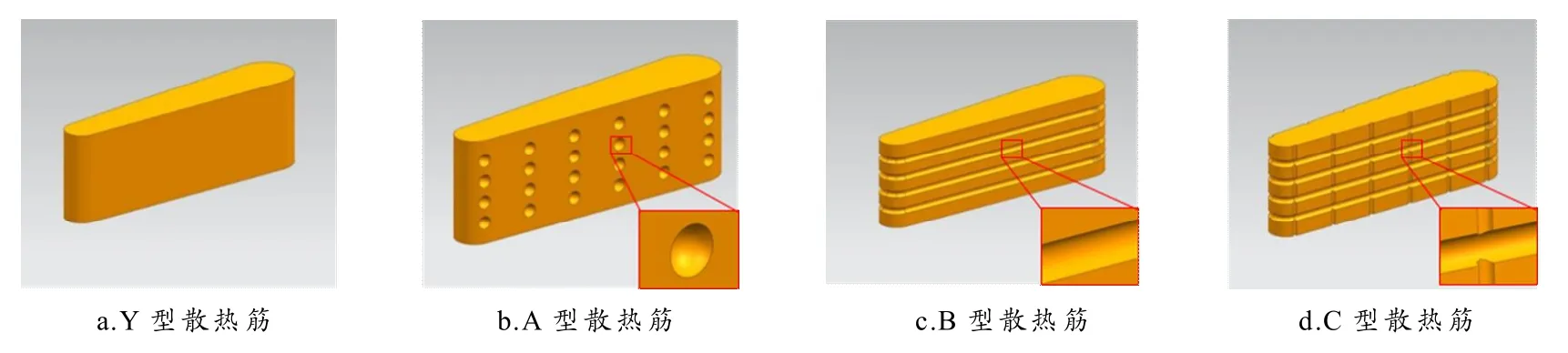

如图3所示,基于原始散热筋模型,在其表面铺设沟槽微结构.分别有:A型散热筋,沿周向布置直径为5 mm的球窝凹坑;B型散热筋,沿周向布置直径为3 mm的半圆沟槽;C型散热筋,由B型散热筋和沿周向分布的直径为2 mm的半圆沟槽组成的放射状网格沟槽.为便于对比分析,原始散热筋记为Y型散热筋.

图3 各种制动盘散热筋

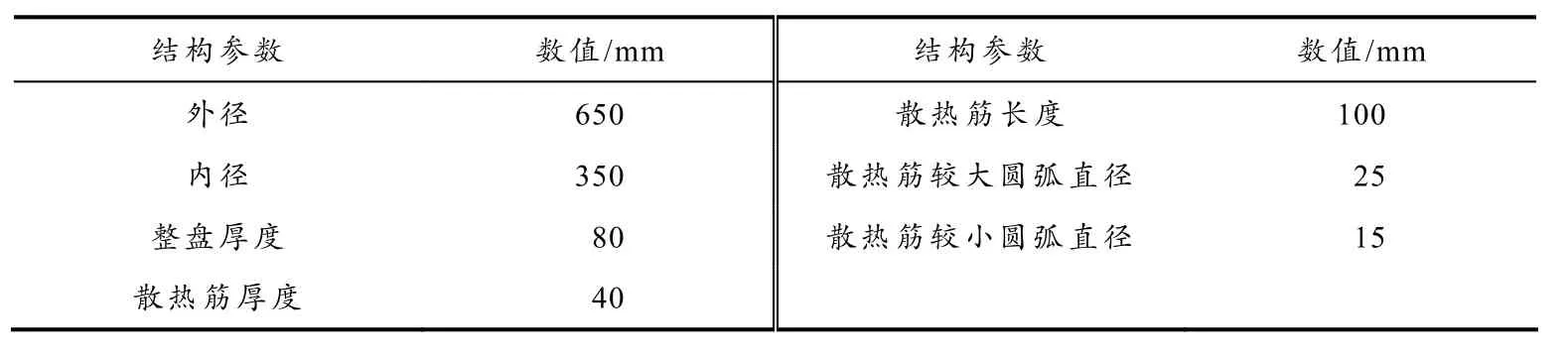

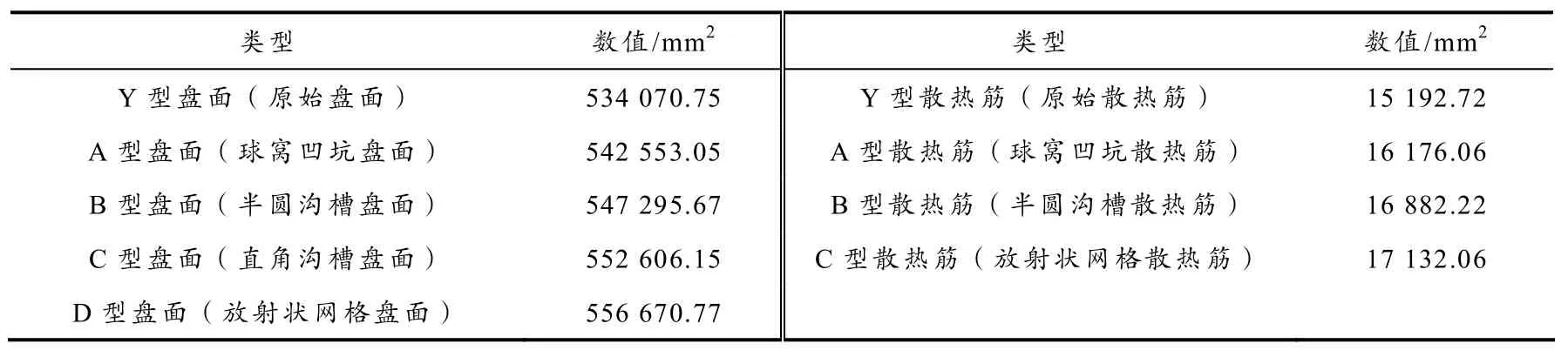

物件的对流换热能力受多种几何因素影响,如换热面的形状、尺寸、换热面和流体运动的相对方向以及换热面的粗糙度状态等.本文通过增大换热面的散热面积,来研究对制动盘以及散热筋的对流换热影响.表2为各种盘面(单个)和各种散热筋(单个)的表面积数值.

表2 各种盘面(单个)和各种散热筋(单个)的表面积

2 制动盘的边界条件

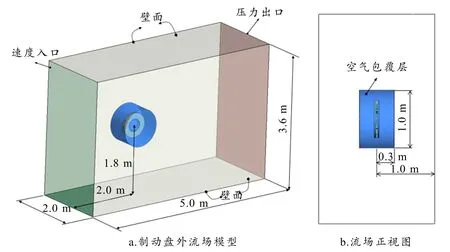

列车行驶时,制动盘和周围空气发生强迫对流换热.实际制动盘工作时会有随列车的直线运动和跟随轮对的圆周旋转运动,因此在制动盘附近建立一个包覆其在内的圆柱体空气包覆层,采用MRF参考系建立制动盘区域的旋转模型以实现其转动,空气从流场模型的速度入口直线进入,从压力出口排出.制动盘固体域和空气域为流固耦合边界,以实现两者之间换热,其余为绝热面.图4为制动盘的流场模型.

图4 制动盘的流场模型

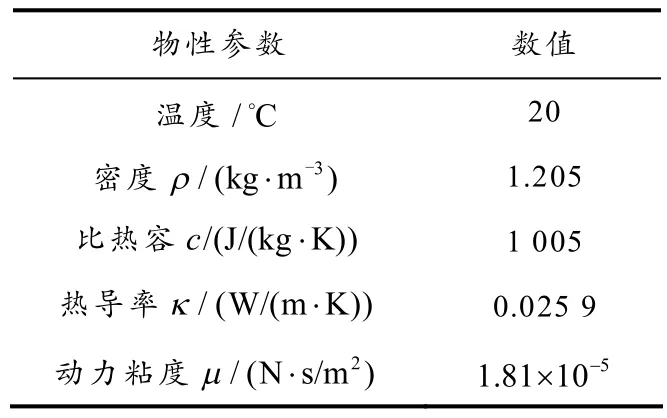

空气域的空气物性为常温下物性,在FLUENT进行求解时定义其密度属性遵循boussinesq假设.具体物性参数见表3.

表3 空气物性参数

其余边界条件为:1)流场入口空气速度为行车速度,为55.5 m/s(即200 km/h);2)制动盘旋转模型作匀速逆时针的圆周运动,转速为130 rad/s;3)制动盘温度直接给定,不考虑其与闸片摩擦生热过程且假设热量分布均匀,给定两侧盘体温度为380°C(653 K),给定散热筋温度为360°C(633 K).该速度下空气为不可压缩流体.本次分析采用的湍流方程为标准k-ε双方程,并结合PISO算法.

3 计算结果与分析

3.1 散热筋仿真结果与分析

模拟散热过程进行到t=15 s时不同形状的散热筋的温度分布,如图5所示.经过15 s的散热,不同微结构形状散热筋的温度分布状况几乎一致,但形状因素影响了散热筋的散热效率.由于散热筋在旋转过程中,布置有微结构的表面是来流风的迎风面,增大此表面的散热表面积能有效提升散热筋的对流换热性能.

图5 t=15 s时各种散热筋的温度分布

图6给出了散热筋表面节点的采点说明,在散热筋上取包含有A、B、C、D及E点的一直线段,并对上述5点进行数据采集,采样点位置在不同的散热筋模型中确保一一对应.A点至E点依次对应图8表示的节点1至节点5.

图6 散热筋的数据采点示意

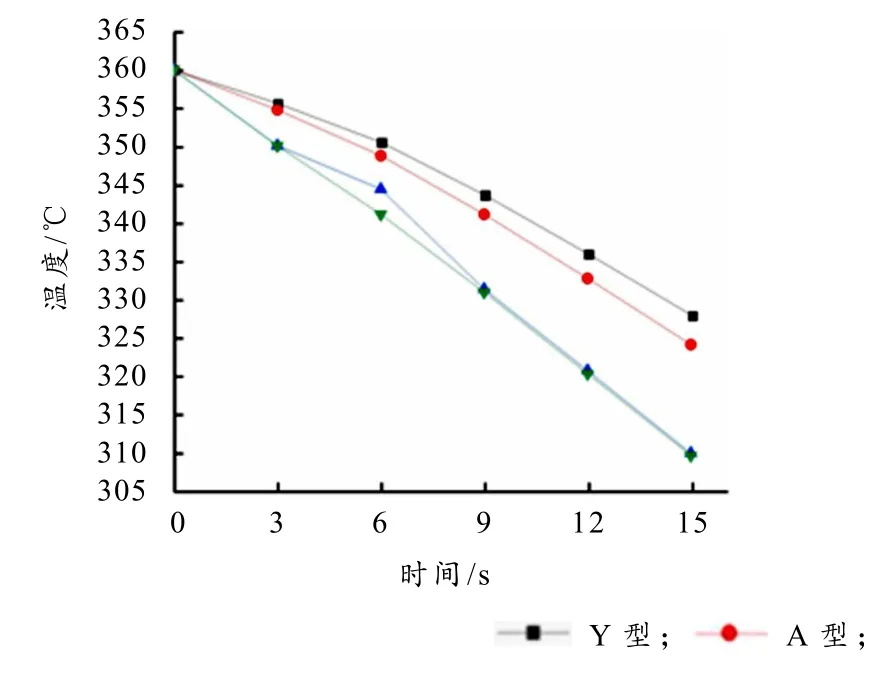

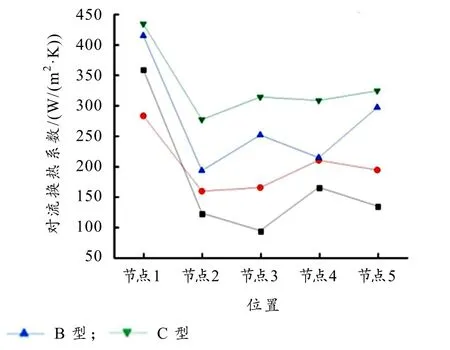

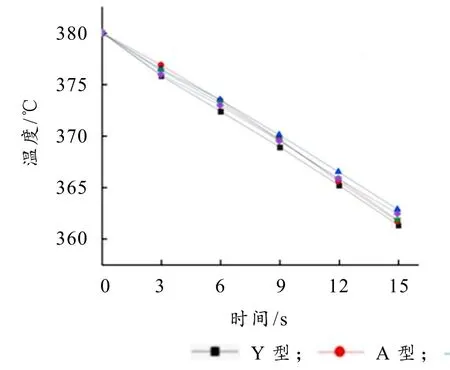

图7是15 s内几种散热筋表面的最高温度随时间的变化趋势,图8为t=15 s时散热筋节点1~5的对流换热系数数值.可见布置有微结构的散热筋的散热效率均优于原始散热筋,其中C型散热筋采样节点的对流换热系数数值比其他散热筋数值要高,其散热性能最优.经过15 s的散热后,C型散热筋表面最高温度为309.45°C;其次是B型散热筋,表面最高温度为309.76°C;然后是A型散热筋,表面最高温度为324.00°C;最后是Y型即原始散热筋,其散热性能最差,表面最高温度为327.90°C.

图7 几种散热筋最高温度随时间变化趋势

图8 对应位置节点的对流换热系数

对比表2,C型散热筋的表面积最大,Y型表面积最小;B型与C型的表面积相差不大,模拟温降表现和表面节点的对流换热系数数值亦相差不大.散热效率提升是由于换热面积增大,且微结构布置在迎风面,沟槽和球窝可使热量更容易从内部带出,从而经表面散失.相比Y型即原始散热筋,对流换热性能最佳的C型即放射状网格散热筋,散热效率提升约5.53%.

3.2 盘面仿真结果与分析

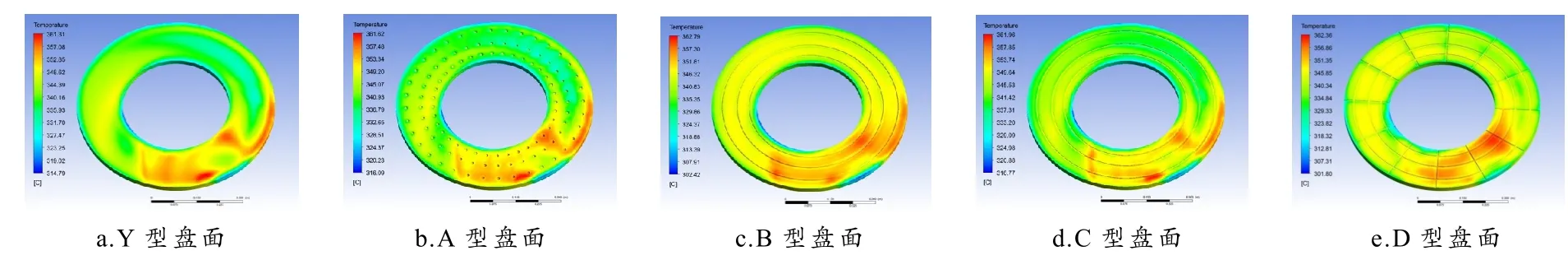

模拟散热过程进行到t=15 s时不同形状的盘面的温度分布,如图9所示,可见在每个时间点几种盘面的温度相差并不大.经15 s散热后,Y型盘面的表面最高温度为361.31°C;其次是A型盘面,表面最高温度为361.62°C;然后是C型盘面,表面最高温度为361.96°C;接着是D型盘面,表面最高温度为362.36°C;最后是B型盘面,表面最高温度为362.79°C.经过15 s散热,几种形状盘面的温度分布状况大致相同,温度较高的热聚集区都出现在几种盘面右下方,不同的微结构形状会在局部区域影响盘面散热性能,导致不同盘面的热聚集区有轻微差异.经散热仿真模拟,盘面上的微结构并不会提升其对流换热效率,甚至阻碍盘面热量散失.

图9 t=15 s时几种盘面的温度分布

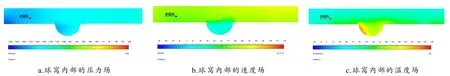

如图10所示,以制动盘盘面的一处球窝微结构内部为例,阐述表面微结构对盘面对流换热的影响.由于微结构布置在制动盘的边缘面,来流风无法直接垂直进入至球窝内部,只能平行掠过球窝上方.当来流风从盘面扫掠到球窝时,内陷的球窝会使气流在球窝内陷面前部形成低压区,球窝内陷面后部和上方是高压区,导致气流以较来流风小得多的速度在内陷面内回旋.速度更高的来流风无法进入到球窝内部带走热量,致使热量堆积于球窝内陷面.

图10 球窝内部的压力场、速度场和温度场

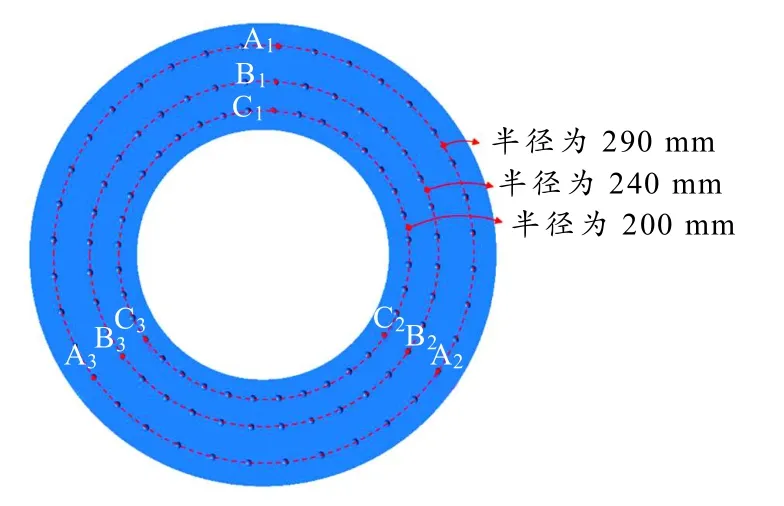

如图11所示,以A型盘面为例给出了盘面的采点说明.在盘面半径为200 mm、240 mm和290 mm处(布置有微结构的地方)分别采点,并计算此3点的采样数据均值来表示在该3点共圆的圆周上的数据值.其余盘面的采点位置也与图11所示的采点处一一对应.

图11 盘面的数据采点示意

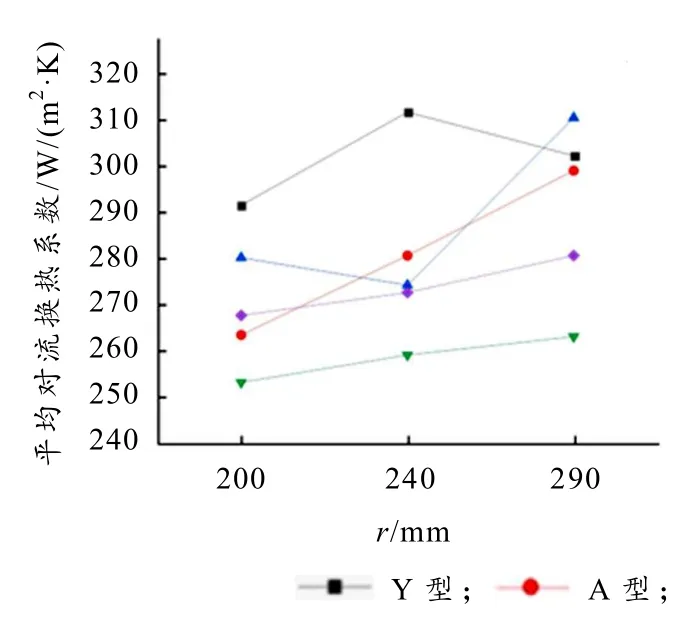

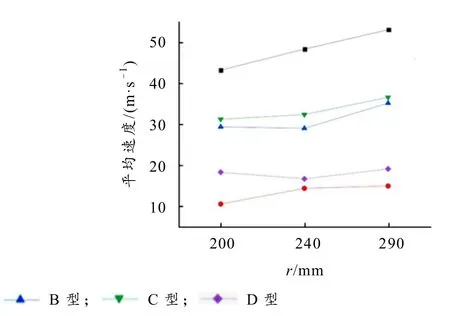

图12~15是上述采样点处理后求得的表面平均温度、平均对流换热系数和表面平均风速.对比表2,布置有微结构的盘面的表面积均大于 Y型盘面,但最终散热效果不如Y型盘面,来流风从布置有微结构的盘侧面平行掠过,经过沟槽或球窝时气流速度骤然下降,导致阻碍散热,使热量在沟槽和球窝内陷面处堆积.图12、14和 15表明,在15 s内的每个时刻,Y型盘面的最高温度相较其他盘面都是最低的;从3处采样节点来看,Y型盘面的表面平均风速比布置有微结构的其余盘面要高,其平均对流换热系数相交其他盘面亦几乎为最高,因此Y型盘面(原始盘面)的散热性能最优,表面平均温度最低.

图12 几种散热盘最高温度随时间变化趋势

综上制动盘盘面结果分析,在盘面上布置微结构不利热量散失,原始盘面散热能力已经最优.

图13 采样位置的表面平均温度

图14 采样位置的表面平均对流换热系数

图15 采样位置的表面平均风速

4 结论

本文建立了4种微结构盘面模型和3种微结构散热筋模型,并基于流体分析软件FLUENT模拟上述模型的强迫对流换热过程.得到结论如下:

1)布置有微结构的散热筋表面是迎风面,且在此表面布置微结构可提升散热筋的散热效率.散热能力优良次序为放射状网格散热筋、半圆沟槽散热筋、球窝凹坑散热筋、原始散热筋,该顺序与散热筋表面积大小次序相一致.相比原始散热筋,放射状网格散热筋的散热效率可提升约5.53%;

2)布置有微结构的制动盘两侧表面并不是迎风面,在此表面布置微结构导致盘面表面风速下降,来流风难以进入微结构内陷面中带走热量,致使热量堆积.因此,原始盘面的散热能力已是最优,在非迎风面布置微结构反而不利于散热.

为真实模拟出制动盘的散热环境,本文着重考虑制动盘在流场中的温降过程.研究结果表明,微结构要布置在迎风面才能提升散热能力.下一步研究可在制动盘上布置形态更加复杂的微结构,或考虑微结构的排布规律和形状尺寸等参数对对流换热能力的影响.