煤矸石集料路面基层材料应用研究

2021-07-07闫广宇周明凯刘补良

闫广宇 周明凯 陈 潇 于 刚 刘补良 康 壮

(武汉理工大学硅酸盐建筑材料国家重点实验室1) 武汉 430070) (山西西山煤电(集团)华通水泥厂2) 太原 030053)

0 引 言

煤矸石是在成煤过程中与煤炭伴生的一种含碳量低,硬度较大的黑色岩石,在开采和洗选过程中被分离出来的一种工业废弃物[1].我国是煤炭生产和使用大国,2015年,我国煤炭产量为37.5亿吨,煤矸石排放量达7.8亿吨,截止2017年,现堆存的煤矸石累计达到70亿吨,且每年以3亿吨的排放量递增,已形成2 600余座煤矸石山,占地1.3万km2,煤矸石的大量堆存不仅占用土地资源,还会发生自燃、滑坡灾害,造成大气、水体、土壤等污染情况,对人类的身心健康产生巨大潜在危害[2-7].

煤矸石是二次资源,其化学组成主要为SiO2(成分含量30%~65%)和Al2O3(成分含量15%~40%),矿物成分主要为石英、高岭石、伊利石、黄铁矿、长石等[8],其化学组成变化范围大、矿物成分复杂,降低煤矸石的综合利用率.研究表明:煤矸石中的残留煤、有机质及部分软岩,在氧化环境下可能发生自燃,有机质则会出现灰化,导致过量的压缩变形,引起剪切强度和承载力降低,导致煤矸石制备的路基材料刚度低,易发生严重变形,路面易发生凹陷[9],可通过选择性破碎分选工艺提高煤矸石集料品质,目前有大量实验验证选择性破碎分选可以提高煤矸石集料品质.陈天虎等[10]对山东枣庄市煤矿矸石进行选择性破碎分选,分离出强度较小和强度较大两部分矸石,用热值和Al2O3含量表征破碎前后的差异;冯金鹏[11]用分配率和富集比作为表征手段,对广西合山矿务局高钙煤矸石与低钙煤矸石进行破碎分选,分别制备出了生产水泥优质钙质原料及黏土矫正原料;陈岩[12]以粒级与热值分布为评价手段,讨论不同类型破碎机对煤矸石的破碎效果,设计出冲击力可调,具有特殊破碎腔结构的新型煤矸石选择性破碎机;陈哲等[13]通过对内蒙古自治区酸刺沟煤矿矸石进行破坏载荷试验及破碎筛分、发热量测定试验,探讨基于矿物间硬度不同为基本原理进行选择性破碎分选.目前,公路铺筑的煤矸石基层材料,大多为未经破碎的原状煤矸石或经过传统破碎机破碎的矸石原料,其含碳量居高,压碎值过大,在道路施工过程中,随着碾压次数的增加,煤矸石会发生明显破碎,导致其自身结构发生变化,严重影响原级配,从而影响煤矸石集料基层材料的力学性能[14-19],导致煤矸石集料无法大规模利用到公路工程材料中.

针对上述煤矸石集料在路面基层中应用所存在的问题,文中采用选择性破碎工艺提升煤矸石集料品质,通过配合比设计、研究稳定类型降低施工过程对集料级配的影响,并进一步研究粉煤灰对煤矸石路面基层材料的力学性能规律,从而提出煤矸石集料路面基层材料的制备关键技术.

1 原材料及实验方法

1.1 原材料

实验所用原状煤矸石为山西省某煤电官地矿所排出的0~35 mm粒径矸石,原状煤矸石经先筛分后破碎工艺制备出煤矸石集料,其中,0~5 mm为矸石细集料,>5 mm为矸石粗集料,用于煤矸石基层材料配合比实验.

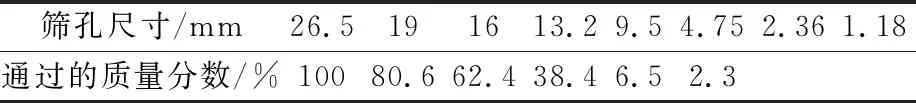

碎石、机制砂取山西省某搅拌站,碎石粒径分布5~25 mm,天然状态无含水,机制砂粒径分布0~5 mm,天然含水率1.6%,细度模数M=2.9,通过筛孔的集料质量分数分别见表1~2.

表1 碎石集料级配

表2 机制砂级配

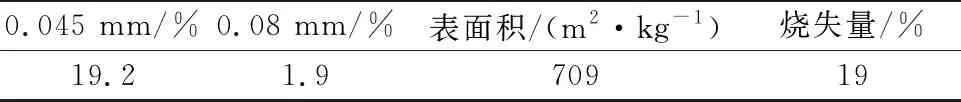

粉煤灰取山西省某电厂III级灰,参数见表3.

表3 粉煤灰物理性能

水泥取山西省某水泥厂生产的强晋牌SPA 32.5水泥,其物理力学参数见表4.

表4 水泥物理力学性能

1.2 实验方法

1) 实验所用集料压碎值、表观密度、吸水率指标参照JTG E42—2005《公路工程集料试验规程》,发热量使用自动化量热仪,型号:CT7000-12.

2) 引入级配变化率变量,符号为Φ,单位为%,定义为煤矸石集料配合比混合料在击实前后每个筛孔通过率变化量的绝对值之和,即

Φ=∑|Pi|

(1)

式中:Φ为集料级配变化率,%;Pi为击实前后集料在筛孔i上通过率的变化量,%;i为从0.075 mm到31.5 mm方孔筛.

3) 基层混合料的击实实验、成型实验、养生、无侧限抗压强度测试、抗劈裂强度、回弹模量实验均参照JTG E51—2009《公路工程无机结合料稳定材料试验规程》进行.

2 实 验

2.1 煤矸石集料的制备

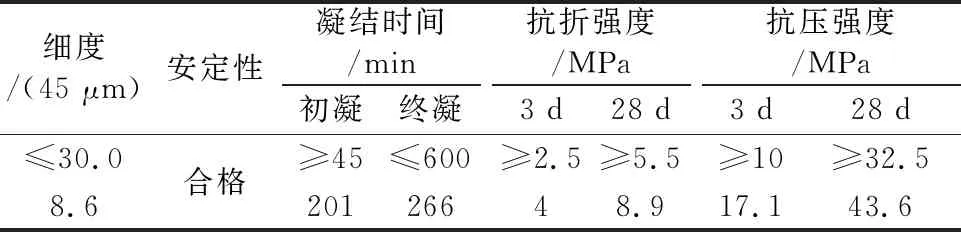

选择性破碎分选装置是依据待破碎物料的强度、脆性不同从而导致破碎粒径也不同的现象,将破碎机和筛网结合起来,同时进行破碎和分选作业.投入破碎机的物料,脆性较大、强度较低组分先破碎;而脆性较小、强度较大组分不被破碎或较小破碎,而后通过指定规格的筛网进行分选来获得各类矸石集料.根据观察,粒径在10~35 mm的矸石大多属于煤和岩石夹生态,炭质泥岩与砂岩共生态,这种矿物组分差别较大的矸石最为适合进行选择性破碎分选.

有研究表明:煤矸石在经过选择性破碎分选后,其热值高、硬度低的颗粒趋向于小粒径聚集;而热值低、硬度高的颗粒则趋向于大粒径聚集.为此,本文提出煤矸石集料制备方法,见图1.

图1 煤矸石集料制备工艺流程图

原状煤矸石首先经过一级振动筛筛分,其中0~10 mm颗粒,其平均热值达到9 600 kJ/kg,较原状煤矸石提高27.8%,用于制备电厂燃料.而大于10 mm部分,则进行破碎,通过二级振动筛,将其筛分为0~5 mm、>5 mm两档,分别作为煤矸石细集料与粗集料.

2.2 实验配合比设计

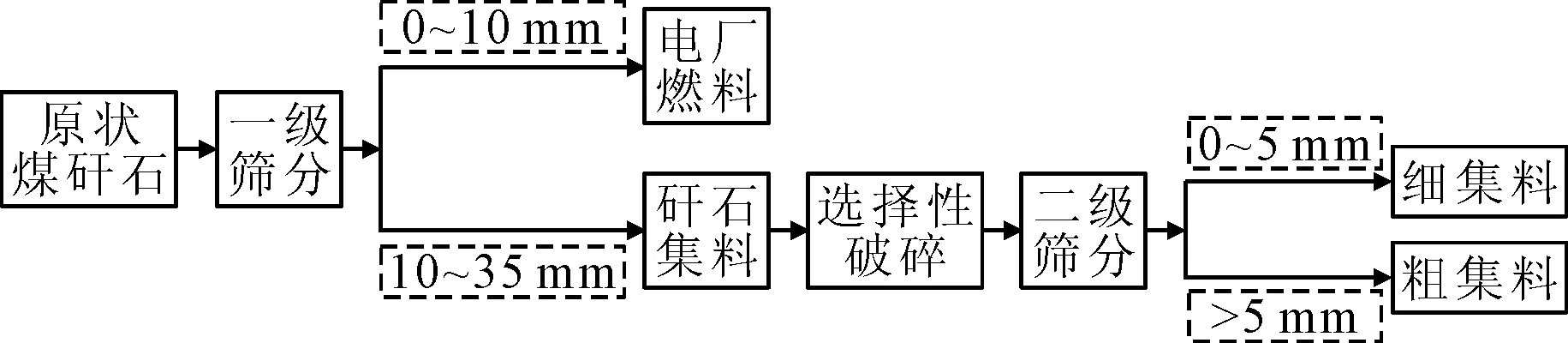

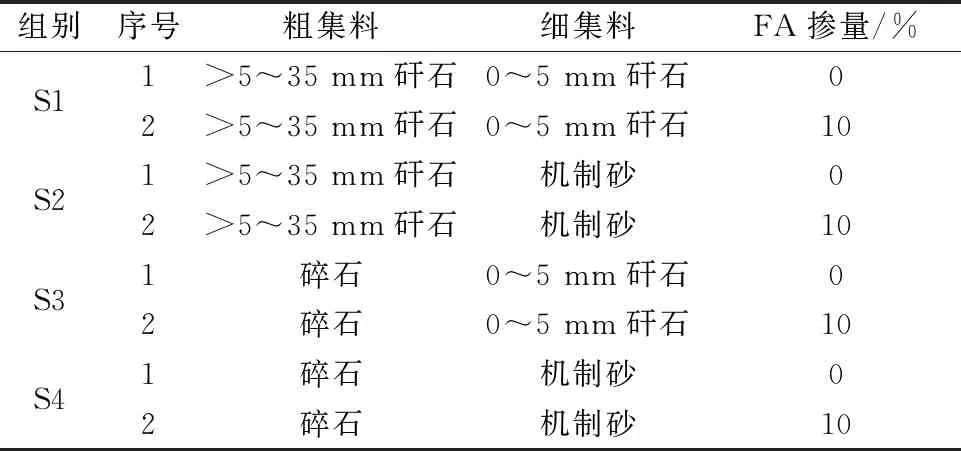

将破碎后的煤矸石筛分为粗细两档集料,分别与碎石机制砂粗细集料做交叉组试验,分别采用水泥稳定和水泥粉煤灰综合稳定方案,粉煤灰掺量选用10%.水泥剂量5%,采取外掺方式,并用集料紧堆密度对不同物料间等体积替换.

表5为煤矸石集料基层混合料配合比设计方案,S1组为水泥(粉煤灰)稳定全级配煤矸石集料,S2组为水泥(粉煤灰)稳定煤矸石粗集料机制砂,S3为水泥(粉煤灰)稳定碎石煤矸石细集料,S4为对比组,水泥(粉煤灰)稳定碎石机制砂.首先研究在粉煤灰掺量为0的配合比,在S1-1与S2-1组中,对比分析煤矸石细集料与机制砂力学性能;在S1-1与S3-1组,对比分析煤矸石粗集料与碎石的力学性能.然后对各煤矸石集料配合比进行与对比样比对分析,分析煤矸石集料路面基层材料与天然砂石集料路面基层材料的力学性能差异;最后研究粉煤灰的掺入对各配合比的抗击碎性能与力学性能的影响规律,进而选出煤矸石集料路面基层材料的最佳配合比方案.

表5 煤矸石集料基层混合料配合比设计方案

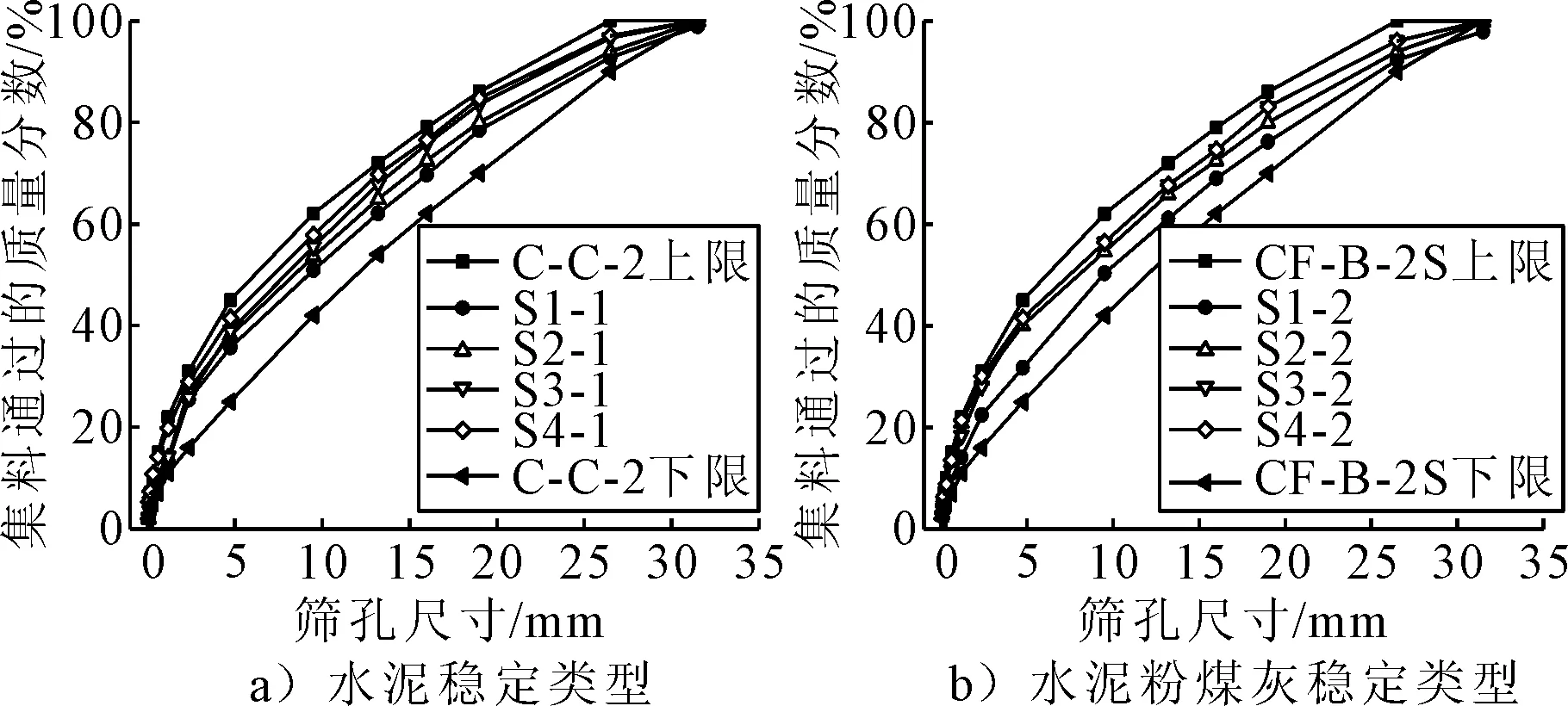

各配合比混合料级配参考JTGT F20—2015《公路路面基层施工技术细则》[20],水泥稳定方案参考标准中二级公路水泥稳定碎石推荐级配范围(C-C-2);水泥粉煤灰稳定方案参考标准中二级公路水泥粉煤灰稳定碎石推荐级配范围(CF-B-2S).设计出的各配合比方案级配曲线绘制见图2.

图2 煤矸石集料路面基层材料各配合比级配曲线

3 实验结果与数据讨论

3.1 煤矸石集料性能

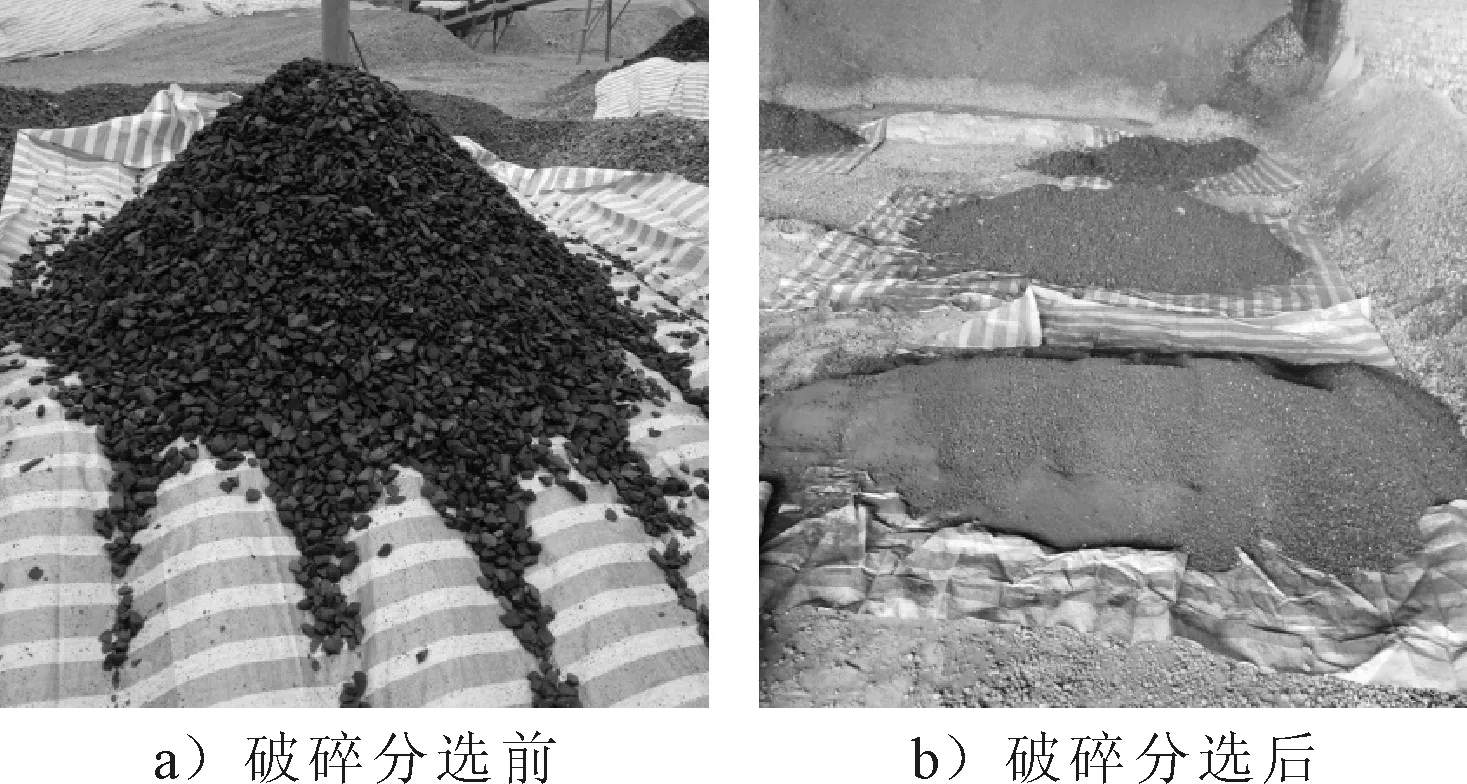

图3为破碎前后矸石料堆,表6为煤矸石破碎分选前后的基本物理性能.由表6可知,经破碎分选后,煤矸石粗集料的压碎值由原状煤矸石的32.5%,降低至24.3%,达到文献[20]中对集料压碎值指标的技术要求.此外,其热量降低了23%,烧失量降低了13.5%,表观密度提高3.1%,说明破碎分选后煤矸石粗集料中岩石成分的含量显著提高,集料更加致密,集料品质得到提升.

图3 破碎分选前后矸石料堆

表6 煤矸石集料破碎前后性能对比

3.2 煤矸石集料路面基层材料研究

3.2.1煤矸石集料基层混合料抗击碎性能研究

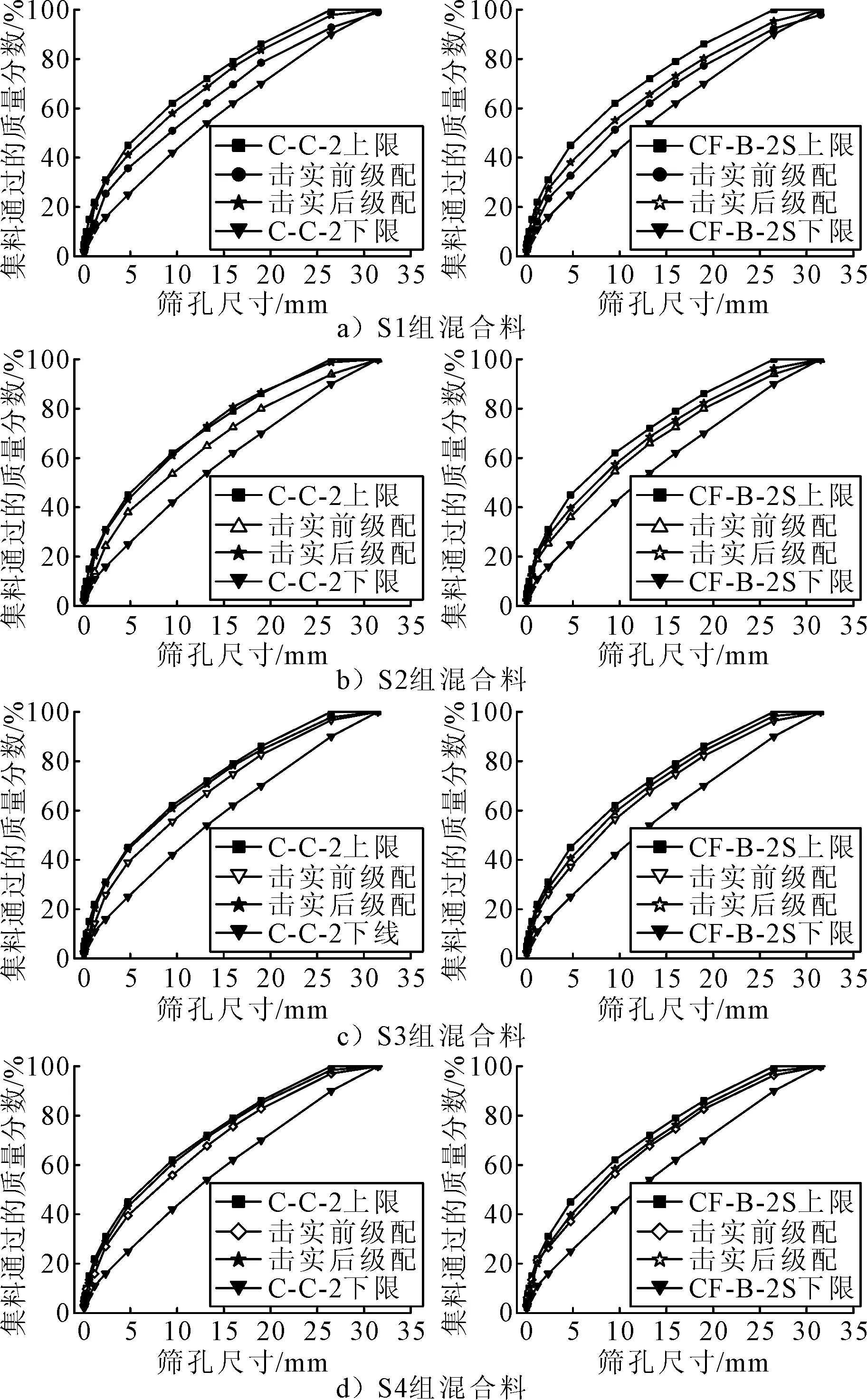

图4为各配合比混合料击实前后级配变化,左侧为水泥稳定类型,右侧为水泥粉煤灰综合稳定类型.表7为各配合比混合料击实前后级配变化率值.

图4 各配合比混合料击实前后级配变化

由图4可知,击实过程对各配合比混合料的级配具有显著影响,水泥稳定类型比水泥粉煤灰综合稳定类型变化大,煤矸石集料混合料比天然碎石集料混合料变化大.S2-1组经击实实验后级配曲线已经超出C-C-2上限,级配变化率达57.11%,大粒径矸石被击碎,无法构建合理密实骨架结构,大大降低基层混合料的抗压强度,不过粉煤灰的掺入使得S2-2组中级配变化率降低至33.2%,有效降低了外部冲击力所带来矸石粒径的变化,级配曲线处在规范内,这主要由于在基层中的粉煤灰对外部施加的力进行部分的吸收,起到缓冲的作用,减小大粒径集料被击碎,另外加入粉煤灰的其它各组级配变化率都存在不同程度的降低.由表7可知,S1组和S2组级配变化率大于S3组和S4组,这主要因为S3组和S4组集料为碎石,硬度与强度均高于S1组和S2组中矸石集料,在击实过程中击碎量较小.而加入粉煤灰后表现要略佳于不掺粉煤灰的天然碎石的级配变化率.

表7 各配合比混合料级配变化率Φ 单位:%

3.2.2煤矸石集料基层混合料力学性能研究

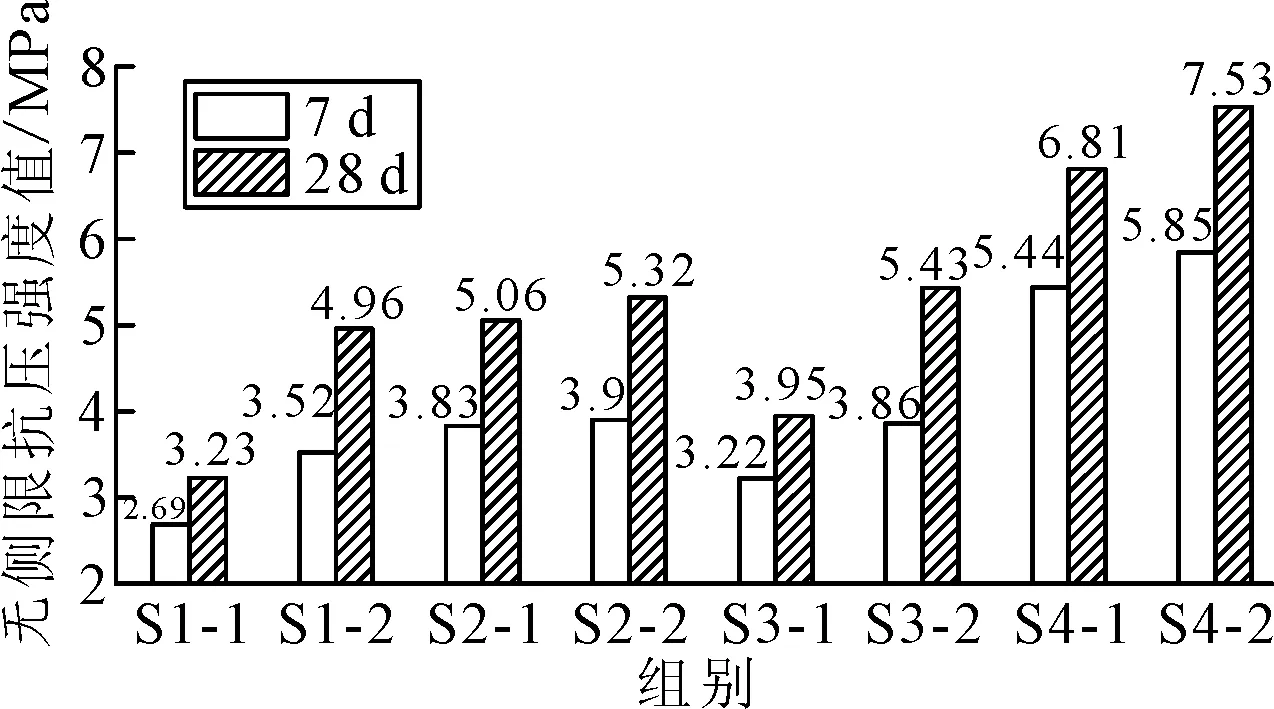

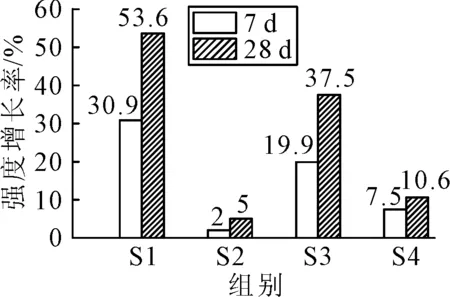

1) 无侧限抗压强度 图5为各煤矸石集料基层混合料7与28 d无侧限抗压强度值,图6为粉煤灰对各配合比各龄期基层强度增长率变化.

与天然集料相比,煤矸石集料制备的路面基层力学性能相对较小,但依然满足文献[20]中二级公路基层强度要求.在细集料对比中,煤矸石细集料相比于机制砂在基层中力学性能较差,水泥稳定全级配矸石配合比与水泥稳定矸石粗集料机制砂配合比7 d无侧限抗压强度分别为2.69,3.83 MPa.粗集料对比中,煤矸石粗集料相比于碎石在基层材料中力学性能同样较差,水泥稳定全级配煤矸石与水泥稳定碎石煤矸石细集料配合比7 d无侧限抗压强度分别为2.69,3.22 MPa.

煤矸石集料基层材料强度虽低于天然集料基层材料,但粉煤灰的掺入可提高其抗压强度,尤其对水泥稳定煤矸石细集料强度增长显著,并且有很好的后期强度的增长,粉煤灰作用在煤矸石集料基层材料的增长率大于天然集料基层材料,7 d无侧限抗压强度可达3.52 MPa,28 d强度可达4.96 MPa,分别提高30.9%,53.6%.原因在于:煤矸石细颗粒表面炭粉含量大,使得粗细集料之间的胶结效果差,降低强度,而粉煤灰的加入,起到微集料效应,取代一部分煤粉颗粒,提高骨料间C—S—H凝胶黏接作用,又填充物料间间隙,减小孔隙率,并且粉煤灰含大量活性SiO2、Al2O3成分,其在Ca(OH)2激发下,可进行了火山灰反应,进一步促进后期水泥的水化,保证后期强度.

图5 基层实验配合比抗压强度值

图6 粉煤灰对各配合比强度影响

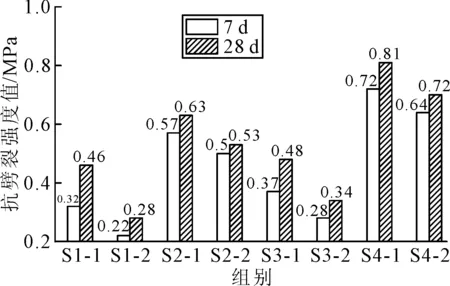

2) 抗劈裂强度 抗劈裂强度主要反映水稳试块内部骨料间胶结能力,凝胶物质主要由两部分组成:①水泥水化后产物C—S—H凝胶;②水化后期粉煤灰的火山灰反应生成的凝胶物质.

图7为煤矸石基层混合料各配合比7,28 d的抗劈裂强度值,图8为粉煤灰对各配合比不同龄期强度增长率变化规律.结论表明:各配合比抗劈裂强度随龄期不断增大,劈裂强度值大小依次按照S4>S2>S3>S1组别顺序,煤矸石集料制备的路面基层材料抗劈裂性能仍低于天然碎石集基层材料,不掺煤矸石细集料的配合比大于掺煤矸石细集料的配合比,是因为矸石细集料表面存在的碳粉降低了物料间的胶结作用,由图8可知,粉煤灰掺入可大大提高掺有煤矸石细集料配合比基层材料的抗劈裂强度,增长率大于未掺入煤矸石细集料配合比混合料,基本增长规律和抗压强度相仿,由于基层混合料的劈裂强度主要依靠集料间的胶结作用,集料间的嵌紧力是次要的,掺有矸石细集料的S1、S3组,矸石细集料表面的碳粉严重降低了C—S—H凝胶与集料间的胶结,致使抗劈裂强度降低,但FA的掺入,一方面,其填充在C—S—H凝胶物质与集料之间,取代一部分碳粉,并其微集料效应,填充在物料中使其更为密实,增强胶结效果;另一方面,水泥水化碱性产物可激活粉煤灰中的活性物质,并发生火山灰反应,进一步提高后期材料的胶结强度.这就解释了28 d强度增长率要明显高于7 d强度的原因.根据有关规范,给出水泥稳定碎石劈裂强度推荐取值范围在0.4~0.6 MPa,显然满足要求.

图7 基层实验配合比抗劈裂强度值

图8 粉煤灰对各配合比强度影响

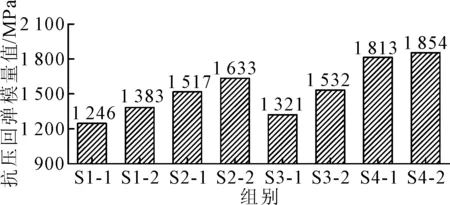

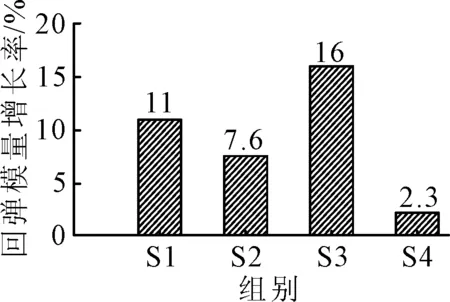

3)抗压回弹模量 图9为各煤矸石集料基层材料配合比90 d抗压回弹模量值,图10为粉煤灰对各配合比基层抗压回弹模量增长率变化.

煤矸石集料的路面基层材料抗压回弹模量低于碎石集料路面基层材料,各组强度大小依次为S4>S2>S3>S1组别顺序.S2组略高于S1和S3主要原因可能为煤矸石细集料质软,降低了混合料试块的抗压回弹模量,减小刚度.但粉煤灰的掺入使S1-2和S3-2抗压回弹模量增强,尤其是S3组,增长率为16%,其主要原因同样为粉煤灰随着水泥水化产生的碱性水化产物Ca(OH)2被激活而发生的火山灰反应,增强了后期强度、刚度.经文献[20]要求,用于弯沉计算时水泥稳定碎石抗压回弹模量推荐范围为1 300~1 700,表明水泥粉煤灰稳定煤矸石集料路面基层材料满足抗压回弹模量的设计要求.

图9 基层实验配合比抗压回弹模量

图10 粉煤灰对各配合比强度影响

4 结 论

1) 选择性破碎分选工艺能显著提高煤矸石集料品质,经过选择性破碎分选后煤矸石粗集料的压碎值指标降低25.2%,烧失量指标降低13.5%,热值降低23%,满足公路工程集料技术要求.

2) 与天然碎石相比,煤矸石集料的抗压碎性能较差,其制备的路面基层材料经击实后级配会发生明显变化.粉煤灰的掺入,可在基层混合料中起到缓冲作用,能在一定程度上提升煤矸石集料的抗击碎性并改善煤矸石集料路面基层材料的力学性能.经实验数据表明,10%的粉煤灰掺入后,煤矸石集料基层混合料击实前后的级配变化率降低41.7%,另外,7 d无侧限抗压强度提高30.9%,28 d抗劈裂强度提高64.3%,90 d抗压回弹模量提高11%,且强度在后期具有增长潜力.

3) 通过选择性破碎分选工艺优化煤矸石集料品质,优化配合比,采用水泥粉煤灰稳定类型,制备出的水泥粉煤灰煤矸石集料路面基层材料,7 d无侧限抗压强度达到3.52 MPa,28 d抗劈裂强度0.46 MPa,90 d抗压回弹模量1 383 MPa,满足二级公路的路面基层材料力学性能要求.