典型位置处轮印载荷作用下甲板结构弹塑性响应研究

2021-07-07贺远松伍友军

贺远松 伍友军 朱 凌 蔡 伟

(中国船舶及海洋工程设计研究院1) 上海 200011) (武汉理工大学高性能船舶技术教育部重点实验室2) 武汉 430063) (武汉理工大学交通学院3) 武汉 430063)

0 引 言

现代舰船甲板受到轮印载荷作用的情况越来越多,如舰船甲板遭受直升机轮印载荷作用,车辆甲板遭受重载车辆轮印载荷作用等.在一些极端轮印载荷作用下甲板结构会发生弹塑性变形,这将会影响甲板结构的工作性能和安全性能.

Jackson等[1]开展了对轮载作用下甲板板架结构的塑形响应进行了系列实验研究,得到不同板格尺寸下加载力-变形历程曲线,给出了不同永久变形准则下板厚计算设计曲线.Hughes[2]基于刚塑性理论,提出了板格在均布载荷和集中位置均布载荷作用下的半经验公式,并基于不同永久变形准则给出板厚计算设计图谱.Konieczny等[3]研究了局部均布载荷作用下甲板板格的非线动力响应,基于载荷与永久变形之间的关系,提出了板厚设计公式.彭兴宇等[4]基于Hughes公式,根据许可永久变形准则提出了轮载作用下甲板板格的板厚设计图谱.曾鸣等[5-6]通过参考现有船级社规范和有限元直接计算结果,制定出车辆甲板的结构设计和强度计算标准大纲,此外还针对气垫船着陆垫与车辆甲板之间构成非线性接触问题,利用有限元计算方法分析不同工况下由接触导致的甲板各构件的最大应力和最大位移值.张文强等[7]根据了相关船级社规范的规定,提出了多轮载荷等效为单轮印的方法.王维舟等[8]依据各船级社规范,分析了设计板厚下板格在轮印载荷作用下的应力水平及离散程度,并分析了车辆甲板考虑塑性承载能力的程度.王智慧等[9]开展了加筋板轮印载荷分配的实验和数值研究,分析了几种典型轮印位置、轮印大小和轮印橡胶厚度下的轮印载荷分布特性,并且研究了波纹夹层板的轮印载荷分配及极限承载能力.刘聪等[10]通过在橡胶块上加压的方式模拟轮印载荷,测量橡胶块与加筋板结构之间的接触压力,揭示轮印载荷分布特性.张玉龙等[11]针对均布轮印载荷下的波纹型夹层板格结构,建立了应力分析计算方法,分析了轮印载荷下夹层板格总的弯曲特性.康杰豪等[12]针对多轮印载荷工况作用于船舶多跨梁结构时,提出一种将遗传算法与有限元方法相结合求解任意多跨梁上有多种轮印载荷作用时最危险工况的方法.朱广纪等[13]提出一种轮印载荷下多跨梁装载方案分级方法.Shi等[14]开展了一系列刚性压头准静态加卸载下甲板板格弹塑性响应的试验和数值研究,分析了不同板格尺寸下加载力-变形曲线和板格塑性变形模态.基于前期的甲板板格弹塑性响应研究工作,Zhu等[15]总结了轮印载荷作用下甲板结构塑性设计准则和原理,并提出了甲板结构塑性设计方法.

由于轮印作用在甲板结构位置不同,甲板板格产生弹塑性变形也会有所不同,文中针对典型轮印载荷作用工况,开展了轮印载荷作用下甲板板架结构弹塑性响应数值仿真研究,讨论了不同工况下相同轮印载荷大小下甲板板架结构弹塑性响应,并基于许可永久变形准则,提出了特定轮印尺寸和板架尺寸下甲板板厚设计曲线.

1 计算模型及工况

1.1 模型尺寸

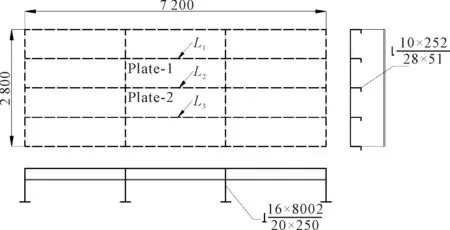

根据实船的甲板结构,选取3×4局部甲板板架模型为计算对象,见图1.图2为直升机的起降轮组尺寸.将中心处的板格标记为Plate-1和Plate-2,板格Plate-1和Plate-2处四周纵向骨材角钢依次标记为L1、L2和L3.

图1 3×4局部甲板板架模型(单位:mm)

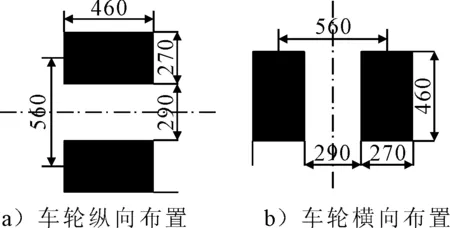

图2 车轮轮组尺寸(单位:mm)

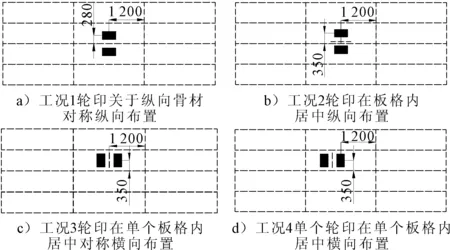

1.2 计算工况

选取四种危险工况为典型位置工况进行分析,见图3,主要分为两种情形:①车轮纵向布置;②车轮横向布置.

图3 计算工况(单位:mm)

1.3 有限元计算模型

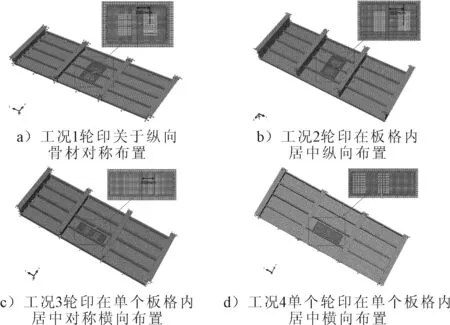

采用商业软件ABAQUS对以上几种工况进行有限元计算,在有限元建模时,采用shell单元模拟板材、T型材及等效球扁钢的腹板,采用beam单元模拟等效角钢的球头;板架模型采用双线性材料模型,屈服强度590 MPa,弹性模量E为206 GPa,泊松比为0.3,切变模量Gt=E/1 000.在进行网格划分时,总体单元划分为规则四面体单元,轮印边界部分采用不规则的四面体单元及三角形单元,并轮印接触区域进行网格加密处理,模型整体部分网格尺寸为50 mm,网格加密部分网格尺寸为20 mm,其他网格过度部分为20~50 mm;加载时,采用局部均布载荷来描述轮印载荷,单个轮印设计载荷p为2.2 MPa;边界条件为板架四周刚性固定.四种工况下有限元计算模型见图4.

图4 有限元计算模型

2 四种工况计算结果及分析

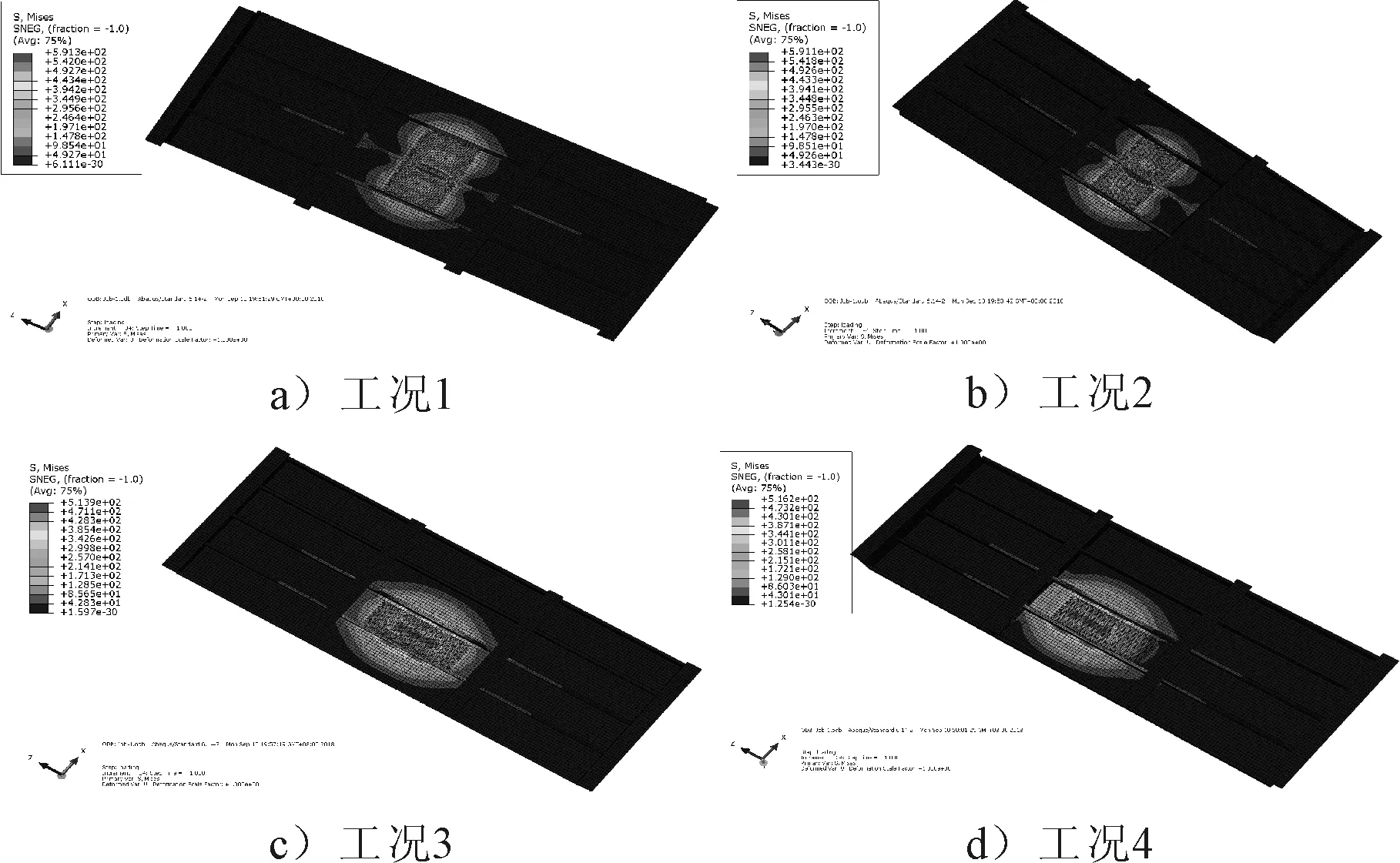

对上述四种工况下的有限元模型进行计算,单个轮印载荷p为2.2 MPa,在计算中设置加载步和卸载步,对板格进行加卸载.下面选取板厚为14 mm为分析对象,对比四种工况下的板架的典型位置处应力、应变状态,根据等效塑性应变云图(PEEQ)来判断模型是否进入塑性阶段,当PEEQ>0时,即模型发生屈服,此外,并以Mises应力来描述典型位置处的应力状态.图5为四种工况下的轮印载荷加载到2.2 MPa时甲板板架模型的Mises应力云图,由图5可知,轮印载荷加载到2.2 MPa时,工况1和工况2下甲板板架上Mises应力主要集中在轮印载荷施加区域及板格Plate-1、Plate-2边缘与中间角钢L2相交处,而工况3和工况4甲板板架上Mises应力主要集中在轮印载荷施加区域及板格Plate-2边缘与角钢相交处.表1为四种工况下轮印载荷完全卸载后甲板板架上应力、应变结果,由表1可知,轮印载荷卸载到0时,工况1和工况2下甲板板架仍然有较大的残余应力,且已经进入塑性,然而,工况3和工况4下甲板板架几乎处于弹性变形阶段,没有出现塑性应变情况.因此,相同轮印载荷大小时,工况1和工况2下在卸载后板架上仍然有较大的残余应力和塑性应变,比工况3和工况4下更加危险.

图5 轮印载荷加载到2.2 MPa时板架的Mises应力云图

表1 四种工况下轮印载荷完全卸载后甲板板架上应力、应变结果对比

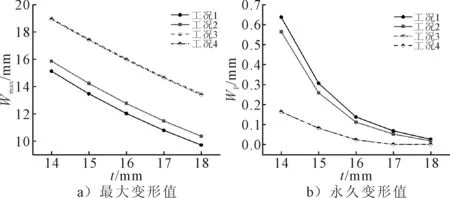

为了进一步分析板架模型在加缷载过程中的载荷-变形曲线变化关系,以甲板板厚为14和16 mm为例,单个轮印载荷p为2.2 MPa,对比四种工况下的板架模型变形随载荷的变化关系,见图6.由图6可知,工况1和工况2下的加载到2.2 MPa时板架模型的最大变形小于工况3和工况4下的最大变形,卸载到0后工况1和工况2下板架模型的永久变形大于工况3和工况4下的永久变形.图7为不同板厚下板架模型的最大和永久变形值,由图7可知,相同条件下,甲板板架板厚越大,加卸载过程中最大变形值和永久变形值越小.此外,不同板厚下工况1和工况2下即轮印纵向布置时的最大变形值比较接近,工况3和工况4下即轮印横向布置的永久变形值比较接近.在四种工况中,工况1下板架模型的最大变形值最小但是永久变形值最大.由于在进行车辆甲板结构设计中,常常关注的是轮印载荷对甲板产生的塑性变形值,由表2和图7b)可知,工况1下板架模型的永久变形值最大,故此种情况是在甲板设计过程需要考虑的最危险工况.

图6 四种工况下板架模型载荷-变形曲线

图7 不同板厚下板架模型的最大和永久变形值

3 工况1下甲板板架板厚设计图谱实例

由于工况1(轮印关于纵向骨材对称纵向布置情形)下甲板板架处于最危险状态,在进行甲板结构设计时常常考虑最危险载荷工况,以使甲板结构偏向安全设计.因此,主要针对工况1下最危险情形,运用弹塑性设计方法,给出甲板板厚设计曲线实例,以便为甲板设计提供参考.下面板架模型尺寸仍然为工况1中的计算模型,单个轮印尺寸仍然为460 mm×270 mm,甲板板厚选取为12,13,14,15,16,17和18 mm,轮印载荷大小选取范围为1~10 MPa.为便于设计及进行多方案比较,减少设计变量数目,定义以下量纲一的量参数:

(1)

(2)

(3)

式中:s为甲板纵骨间距,m;t为甲板板厚,mm;σs为甲板模型材料的屈服应力,MPa;E为杨氏模量,MPa;Wp为甲板模型中心的最大永久变形,mm;F=2pab为甲板板架中承受的载荷,103kN,其中:F为双轮印载荷之和;p为局部均布压强,MPa;a和b分别为轮印载荷的长度和宽度,m.

针对上述7种板厚下不同载荷下的有限元计算结果值,并对载荷进行无量纲化.图8为不同板厚下的板架模型经过不同大小的轮印载荷P加卸载后的永久变形值WP.图9为不同柔度系数Cb下的在无量纲载荷参数下QP板架模型的WP/t值.由图9可知,当板格的柔度系数Cb值越大,相同载荷参数QP下的永久变形值越大,或者相同永久变形下所对应的载荷值越小.

图8 不同板厚下载荷-永久变形曲线

图9 不同Cb下QP-WP/t曲线

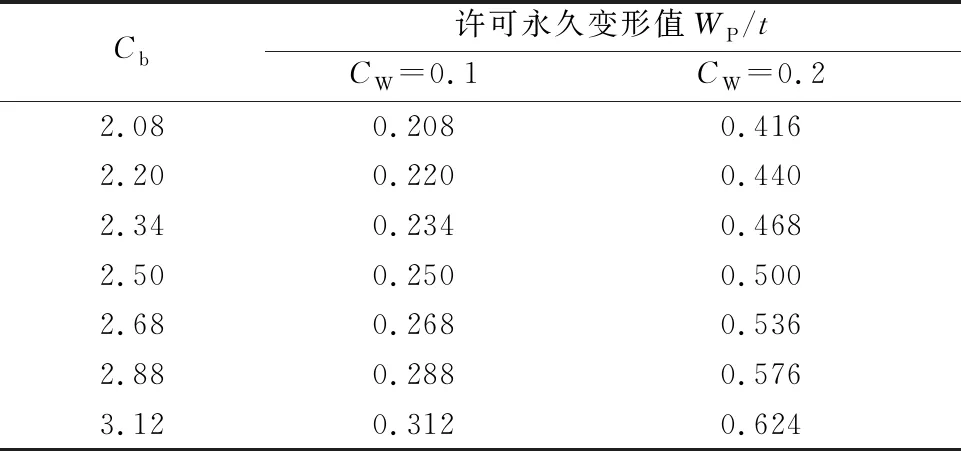

为了得到板厚设计图谱,需要确定甲板板架的许可永久变形参数,通常来说,许可的永久变形值WP为s/150~s/50,通过式(3)变换计算可得,许可永久变形参数CW为0.125~0.37.为此,在本报告中,选取CW=0.1和CW=0.2为许可永久变形设计衡准,由式(1)和式(3)可知,WP/t=CW·Cb,由此可以得到不同柔度系数下的许可永久变形值WP/t,见表2,然后在图9中进行插值得到许可永久变形值WP/t对应的无量纲载荷值QP,从而可以得到两种设计衡准下(CW=0.1和CW=0.2)的无量纲载荷QP~Cb板厚设计图谱,见图10.

表2 不同柔度系数下的许可永久变形值WP/t

图10 两种永久变形衡准下QP-Cb板厚设计曲线

假设有一段由高强度船用钢组成的甲板分段,其中材料屈服强度为590 MPa,弹性模量为206 000 MPa,甲板纵骨间距s=700 mm,甲板板格长宽比l/s=3.428,单个轮印设计载荷p=2.4 MPa,单个轮印尺寸仍然为460 mm×270 mm,根据式(2)可以计算得无量纲载荷参数QP=0.72,若以CW=0.1为所选取的设计衡准,可得Cb=3.5,然后根据式(1),可得甲板板厚初步设计值td=10.7 mm,故甲板板厚设计值不得低于10.7 mm.

4 结 论

1) 在相同轮印载荷、轮印尺寸和板架尺寸下,工况1和工况2下在卸载后板架上仍然有较大的残余应力和塑性应变,板架模型已经进入了塑性状态,其中,卸载后残余应力和塑性应变主要集中在板格Plate-1和Plate-2与中间角钢L2相交的板格边缘处,而工况3和工况4下板格上有较小的残余应力值且塑性应变值几乎为0,板架模型可近似认为还处于弹性范围内.

2) 工况1和工况2下的加载到2.2 MPa时板架模型的最大变形小于工况3和工况4下的最大变形,卸载到0后工况1和工况2下板架模型的永久变形大于工况3和工况4下的永久变形.在进行甲板结构设计中,常常关注的是甲板产生的塑性变形值,而工况1下板架模型的永久变形值最大,故此种情况是在甲板设计过程需要考虑的最危险工况.

3) 针对工况1下最危险情形,运用弹塑性设计方法,基于永久变形准则给出特定轮印尺寸和板架尺寸下甲板板厚设计曲线,并给出甲板板厚弹塑性设计方法实例.