整车Change of Mind耐久试验的实现

2021-07-05翟成超钟玲亮刘慧芳瞿天骄冯文龙

翟成超,孙 毅,钟玲亮,刘慧芳,周 伦,潘 伟,瞿天骄,冯文龙

(1.福特汽车工程研究(南京)有限公司,江苏 南京 211100;2.成都华川电装有限责任公司,四川 成都 610100;3.长安福特汽车有限公司,重庆 401120)

在城市交通道路中,开车经常会遇到等红灯的情况,此时发动机怠速运转所消耗的燃油是一种毫无意义的浪费。为了节省能源,减少排放,最大限度地减少发动机怠速时燃油的损耗,发动机启停技术(Start-Stop)应运而生[1]。而随着油价的持续上升,汽车启停系统的经济性也是越发明显,在越是拥堵的城市工况,效果就会越明显。而常常会遇到当我们准备停车时,发动机开始停下来不过还处于惯性运动的过程时,突然我们又想要开走了,需求发动机重新进入工作模式,这也是比较常见的情景。Change of Mind(后续简称COM)控制逻辑就是一种不必等发动机完全静止就能再次启动,即使在拥堵跟车状态下,也能迅速响应,毫无停顿地跟上车流节奏。

而在这执行过程中,汽车启动系统中起动机的可靠性和耐久性就尤为重要。起动机的品质关系到汽车的正常启动与运行。为了验证及保证起动机的可靠性和耐久性,设计了一整车COM耐久试验,该试验能模拟交通拥堵的实车工况,满足整车耐久试验要求,同时具有良好的人机交互界面,为产品提供可靠的试验数据。

1 整车起动机COM耐久试验的总体方案概述

1.1 COM耐久试验要求和试验周期

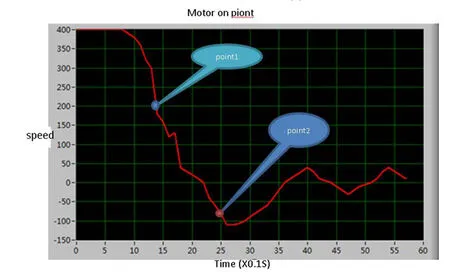

COM耐久试验要求针对起停起动机,整车起动机COM耐久试验模拟发动机热启动的过程,如图1及图2所示,要求驻车熄火期间,发动机飞轮转速下降至(+200~0)r/min和下降至(0~-70)r/min时,再次启动起动机;试验过程中,抽取最恶劣工况+200r/min和-70r/min转速点进行耐久试验,根据实车在驻车熄火过程中正负转速出现的概率性,要求+200r/min转速点进行耐久试验10000次,-70r/min转速点进行耐久试验5000次。其中耐久试验周期为20s。

图1 COM控制逻辑

图2 COM控制逻辑正负转速监测点

1.2 整车COM耐久试验系统构成和方案概述

整车COM耐久试验系统的构成如图3所示。包括车载定制PCM、整车发动机、旋转编码器、单片机、起动机及蓄电池等。具体原理如下:起动发动机使其工作在怠速状态然后熄灭发动机,利用飞思卡尔单片机MCU检测旋转编码器脉冲一路信号的周期,同时利用编码器的A、B两相信号差实时判断发动机的旋向,从而实时检测发动机转速并给出熄火和点火控制信号,MCU程序依据获取的上述数据根据COM试验条件实时给出再次启动信号控制起动机工作。用上位机监控转速和起动时刻。最后依据试验周期完成整车COM耐久试验。

图3 整车COM耐久试验系统构成

2 整车COM耐久试验的实现

2.1 整车启停功能自检

COM耐久试验的顺利进行,首先进行整车启停功能自检,自检流程如图4所示。

图4 整车启停功能自检

2.2 指定转速点及小齿轮啮合时间的数据采集

根据整车COM耐久试验的要求,需要使用车载定制的PCM控制器在整车上进行起动后停机信号到发动机转速下降到指定转速点(200r/min,-70r/min)点时间的检测和统计及起动信号到起动机小齿轮与飞轮齿圈啮合时刻的时间检测和统计,根据上述两个时间的统计指定起动电机COM试验控制的时序条件。通过上位机labview编制程序对车载定制的PCM控制的整车进行起停控制,同时完成对转速信号即旋转编码器A,B信号的采集,然后根据采集的两路信号计算发动机的转速并判断发动机的旋转方向;同时检测起动控制信号到起动电流突变时刻及小齿轮啮合时刻的时间。数据采集流程如图5所示。

图5 数据采集流程图

用数字表监控试验电压即车上蓄电池电压为13.5±0.5V,用上位机软件LABVIEW控制发动机的启停;发动机熄火持续时间为2s,发动机运行时间为6s。每次数据采集前将发动机预热观察仪表板转速稳定到900r/min左右才开始数据采集,每次连续采集数据为30个左右,休息时间为20min左右(防止起动机过热及蓄电池亏电)。共采集50组数据。50组采集数据图形如图6、图7所示。

图6 50次到达(+200r/min和-70r/min)转速点的时间

图7 50次小齿轮啮合时间

根据上述实车检测结果,COM试验的控制时序如下。

1)200 r/min试验:控制起停的点火信号相对于熄火信号延迟时间为1.240489s。

2)-70r/min试验:控制起停的点火信号相对于熄火信号延迟时间为1.344439s。

根据上述实车检测结果,起动机起动信号的时序是:起动控制信号到小齿轮啮合时间的平均值为0.235401s。

2.3 MCU控制系统的实现

基于上述数据采集的时间,则在上位机编程并烧写至单片机MCU,单片机依据采集的转速控制起动机的起停并统计试验次数。为了保证试验中的工作电压,蓄电池充电控制电路在起动机不工作时对蓄电池进行充电。COM耐久试验的实现流程如图8所示。

图8 MCU控制起动机COM耐久试验流程

2.3.1 硬件设计

根据整车COM耐久试验的要求及上述数据采集的时序,设计的硬件电路原理图如图9所示。作为控制核心,选用飞思卡尔半导体专用于汽车电机控制的MC9S12ZVM系列微处理器,是16位单片机,其集成度高、片内资源丰富、体积小且功耗低[4]。是目前选用的经济高效的解决方案。本方案用到的单片机资源有定时器、Eeprom、开门狗、捕获、IO口等。为了使整个系统工作在稳定的状态,使用了其VERG及Wdog功能定义为电源反接保护及程序异常重启。本硬件设计中所用单片机引脚及功能如表1所示。

图9 硬件电路原理图

表1 单片机上引脚说明

2.3.2 软件设计

COM耐久试验的软件流程图如图10所示。本软件设计采用C++作为程序语言来编程。并采用了结构化的程序设计方法。程序上电前,要确保实车COM试验相关接线准确无误,无接线松动、短路现象。程序上电启动后,系统进行初始化,并开始自检,系统自检成功,则按照程序设定的延时进行COM试验和蓄电池充电,直到在指定的转速点(+200r/min,-70r/min)耐久循环完成则表示试验完成。

图10 COM耐久试验的软件流程图

3 结语

本文从整车COM耐久试验设计方案进行了分析及设备的搭建及硬件软件电路的实现,完成了整车COM耐久试验。利用MCU实现的整车COM耐久试验系统,可以准确控制耐久试验的周期,同时具有良好的人机交互界面,实际运行可靠,该系统的实现,为起动机的耐久性和可靠性做了很好的评估,充分保证了起动机在实车上的可靠性。