钢网格墙结构抗震性能及布置优化

2021-06-25李振宇温元浩闫翔宇张天柱

李振宇,温元浩,闫翔宇,2,段 岩,张天柱,杨 艳

(1. 天津大学建筑工程学院,天津 300072;2. 天津大学建筑设计规划研究总院有限公司,天津 300073)

钢板剪力墙作为一种高效的抗侧力结构在北美、日本、中国等国家地区得到广泛运用.Thorburn等[1]基于Basler等[2]的理论,首次提出利用对内嵌薄钢板屈曲后强度,建立了薄钢板剪力墙承载力计算方法,随后薄钢板剪力墙的屈曲后性能运用和研究得到了广泛开展.为了减小非加劲薄钢板剪力墙的面外变形,削弱滞回曲线捏缩,学者们提出了各种形式的新型钢板剪力墙.郭彦林等[3]系统地分析了内嵌钢板高厚比、肋板刚度比及边柱刚度对十字加劲钢板剪力墙弹性屈曲性能和抗剪承载力的影响.为简化钢板剪力墙设计分析,国内外学者提出了一系列的钢板剪力墙简化设计建模方法.Thorburn等[1]、Timler等[4]在“纯对角拉力理论”的基础上首次提出了钢板剪力墙的斜拉杆简化计算模型;李然等[5]、Guo等[6-7]、郭兰慧等[8]提出了混合杆系模型,引入只拉杆与拉压杆的概念模拟滞回曲线捏缩,针对不同高厚比的钢板匹配不同拉压杆数量.

已有研究发现[9-10]:斜交叉加劲肋在提高钢板墙屈曲荷载和极限承载力、减小面外变形以及避免滞回曲线捏缩现象等方面具有有利效果,本文基于此并结合钢板墙的混合杆系简化分析模型,提出一种基于轧制型钢的装配式新型网格式钢板剪力墙结构,进而通过数值模拟、模型试验和理论分析,对该新型网格式钢板剪力墙的构造、承载机理、抗震性能和设计方法等开展深入研究;结合工程实际给出内嵌型钢网格布置设计建议,为该结构的设计提供理论依据.

1 钢网格墙结构的提出

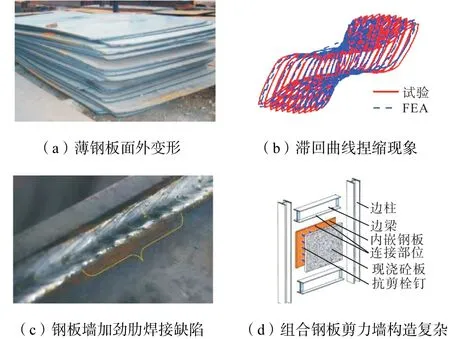

目前工程中常见的钢板墙形式有非加劲薄钢板剪力墙、加劲钢板剪力墙、组合钢板剪力墙和防屈曲钢板剪力墙等,但也都存在一些不足:①薄钢板面外刚度较弱,施工过程中易发生初始变形(见图1(a));②非加劲薄钢板墙在往复荷载下有明显的滞回曲线捏缩现象,导致刚度不连续(见图1(b));③加劲薄钢板剪力墙焊接量大,易出现较大的焊接变形和缺陷(见图1(c));④组合钢板剪力墙和防屈曲钢板剪力墙节点及连接构造复杂,钢板两侧需支模现浇混凝土或布置预制混凝土板(见图1(d)).

图1 常见钢板剪力墙缺陷Fig.1 Common steel plate shear wall defects

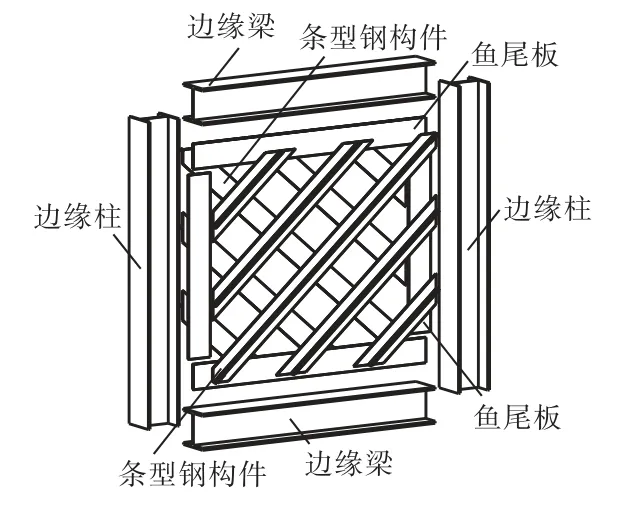

故针对上述问题,研发能适应装配式建筑发展需要,同时能够克服现有钢板剪力墙在工程应用中不足之处的新型钢板剪力墙体系十分必要.钢网格墙(grid-shaped steel plate shear wall,GSPSW)(如图2所示)是基于钢板剪力墙混合拉杆简化分析模型提出的,将传统薄钢板以条型钢构件代替,鱼尾板与型钢间设置定位螺栓,控制型钢位置及角度;待竖向荷载施加完成后进行焊接,发挥双侧反对称斜置条型钢构件形成“拉压力带”抵抗侧向力,可克服现有钢板墙的上述不足,并能够减弱竖向荷载对钢网格墙性能的不利影响.

图2 钢网格墙构造示意Fig.2 Structure of the grid-shaped steel plate shear wall

2 试验概况

2.1 试验设计

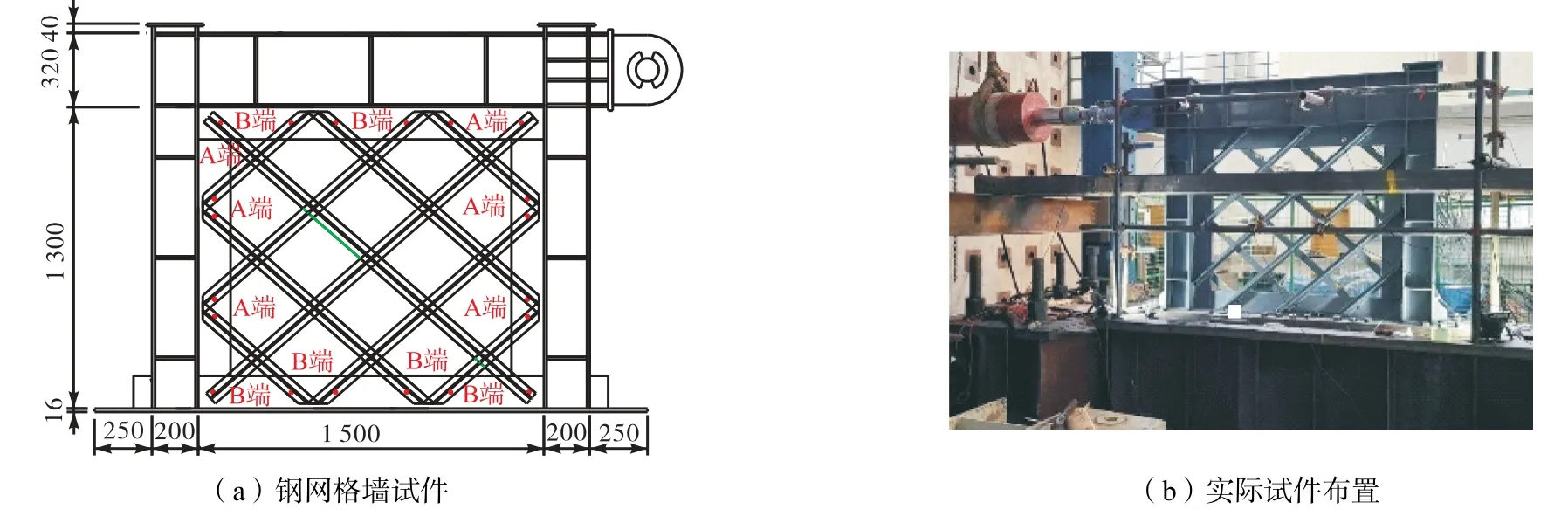

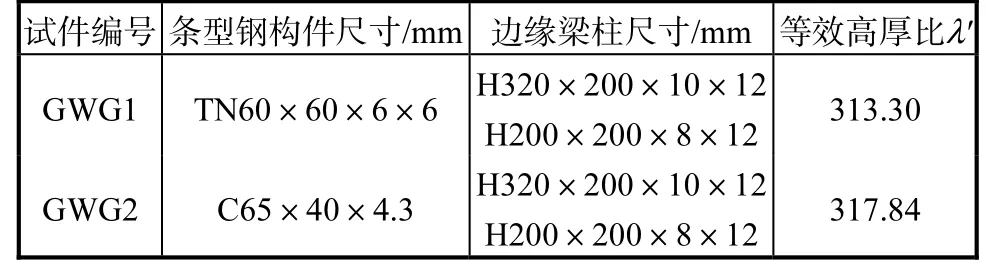

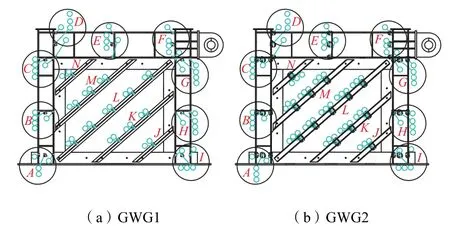

设计了两个1∶2缩尺的钢网格墙试件.构件形式如图3(a)所示,参照《钢板剪力墙技术规程》(JGJ/T 380—2015)[11]设计构件详细尺寸见表1,根据用钢量近似原则选取轧制型钢,提出等效高厚比λ′,即钢网格墙的等效高厚比等于内嵌钢板用钢量与钢网格墙条型钢构件用钢量相当的薄钢板剪力墙的高厚比,基于此等效高厚比下的四边连接钢板剪力墙边缘梁柱的惯性矩设计要求设计边缘梁柱尺寸.条型钢构件采用正反两面对称布置,试件1为T型钢钢网格墙,试件2为槽钢钢网格墙,倾斜角度根据框架梁柱对角尺寸确定,角度为41°,型钢基于对角距离采取均布原则.先通过机床加工进行鱼尾板开孔定位,而后将型钢焊接于鱼尾板上控制加工精度.实际构件如图3(b)所示.

图3 钢网格墙试件设计及布置Fig.3 Dimensions of the GSPSW

表1 钢网格墙试件主要构件规格Tab.1 Sizes of the main components of GSPSW

2.2 材性性能试验

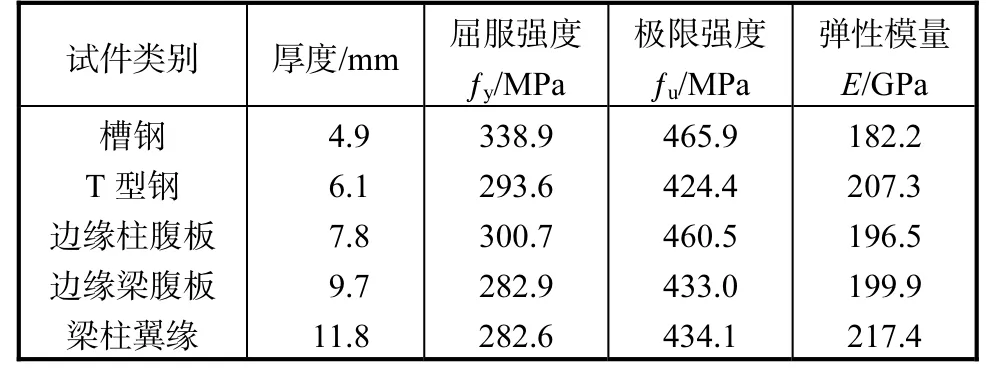

钢网格墙主要部件钢材性能如表2所示.根据国家标准《金属材料拉伸试验 第1部分:室温试验方法》(GB/T 228.1—2010)[12]完成了材性试验.

表2 钢网格墙钢材性能Tab.2 Steel performance of GSPSW

2.3 加载装置及加载制度

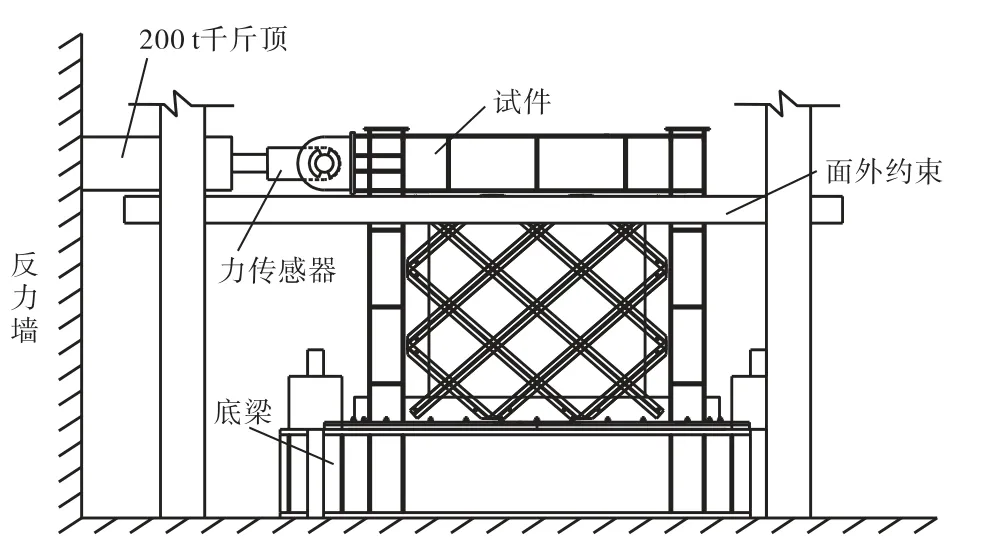

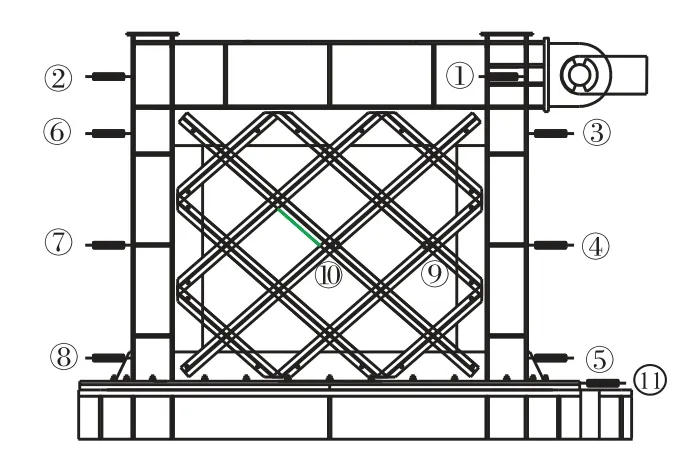

试验在滨海土木工程结构与安全教育部重点实验室进行.如图4所示,试件底板通过螺栓固定,与实验室底梁连接成整体,通过200t水平千斤顶施加低周往复荷载,在两侧1.5m高度处设置矩形钢管面外约束.以梁端水平千斤顶产生拉(压)力时为试件受拉(压)状态,此时试件侧向位移取正(负)值.

图4 试验装置示意Fig.4 Schematic layout of the experimental devices

图5 低周往复加载制度Fig.5 Low-cycle reciprocating loading system

试验加载方案根据《建筑抗震试验规程》(JGJ/T 101—2015)[13]制定.整个低周往复加载制度如图5所示.预加载至屈服荷载10%,观察测量设备、加载装置及保护措施等无误后,卸除全部荷载,开始正式加载.正式加载中首先采用荷载控制,以预估荷载的20%为级差,忽略弹性加载下的残余影响,每级循环1次,加载至屈服;当试件整体屈服后,基于屈服位移Δy倍数进行循环加载,每级循环3次;当加载至试件发生明显破坏无法继续加载或承载力降低至峰值85%,则视为试件破坏,停止加载.

2.4 测点布置

通过测量结构整体位移、局部变形、千斤顶推力与试件重要部位应变4种数据综合评定钢网格墙结构的抗震性能.试验中荷载施加情况通过力传感器测得.位移测点布置如图6所示,主要测量钢网格墙整体侧移、边缘柱弯曲和型钢网格面外变形;应变片布置如图7所示,由于钢网格墙试件结构布置及受力具有对称性,故应变片单侧布置,沿型钢轴向布置应变片,同时在边缘梁柱关键部位布置应变片和应变花.

图6 位移测点布置Fig.6 Arrangement of displacement measuring points

图7 应变测点布置Fig.7 Arrangement of strain measuring points

3 试验现象及结果分析

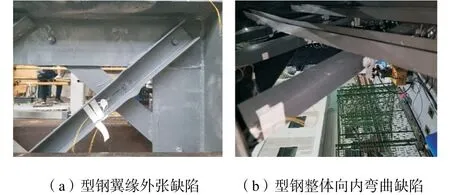

试验开展前,进行了试件加工误差测量.主要偏差参数如下: GWG2试件因最初缺陷较大返厂进行优化,因火焰矫正及切割矫正等工艺问题,造成不影响试验加载的残余变形,包括型钢翼缘外张缺陷(图8(a))、型钢整体向内弯曲缺陷(图8(b)).

图8 矫正后GWG2试件残余缺陷Fig.8 Residual defects of GWG2 after correction

3.1 试件GWG1

GWG1试件预估屈服荷载为940kN.荷载达到±600kN前,试件各部位均未出现明显变形,但在整个加载过程中伴随着底板滑移的声响.当荷载达到±960kN时,根据荷载-位移曲线斜率变缓判定GWG1试件结构整体达到屈服,根据端部位移及底板位移之差确定屈服位移为Δ=7.43mm .

而后进行位移控制滞回加载,持续加载1Δ= ± 7.43mm (层间位移角1/201)3圈.第1圈循环加载中,中部型钢荷载回零后出现明显残余面内变形无法恢复,其余T型钢构件也出现了明显的局部屈曲.第2、3圈循环过程中,内嵌型钢网格面内屈曲增大,并逐步向两侧鱼尾板扩展,因第1次循环残余变形的积累,承载力峰值逐次下降.在此阶段,因受压时T型钢构件出现了网格内屈曲变形,但钢网格整体面外变形不大,故其腹板并未产生过大屈曲.该级加载抗拉峰值为1019.85kN(第1圈),抗压峰值为960.03kN(第1圈).

位移为2Δ=± 14.86mm (层间位移角1/101)阶段,T型钢构件受压状态下均出现明显的面内变形,一级屈服加载过程中型钢网格已屈服部位再次受压出现严重弯折.在此阶段,受拉状态下T型钢腹板及大部分翼缘应变持续发展;其中受压状态下中部型钢屈曲变形过大,46号(中部腹板)及47号(中部翼缘)应变片出现失效.该级加载抗拉峰值为1234.83kN(第3圈),抗压峰值为1260.68kN(第3圈).

位移为3Δ= ± 22.29mm (层间位移角1/67)阶段,第1圈循环过程中,受压时出现明显弯折的T型钢构件翼缘部分出现明显的钢材裂纹.第2圈循环过程中,型钢构件与鱼尾板连接处出现局部裂缝.第3圈循环过程中,上次循环中产生的局部裂缝扩张,T型钢在由压转拉的过程中已无法回直,T型钢变形较大处截面紧缩.在此阶段,受拉状态下T型钢中部应变明显下降,表明上一循环型钢受压阶段的残余应变无法完全恢复.受压状态下,T型钢腹板处应变片出现大量失效,因第1次循环残余变形的积累,承载力峰值逐次下降.该级加载抗拉峰值为1294.65kN(第1圈),抗压峰值为1302.01kN(第1圈).

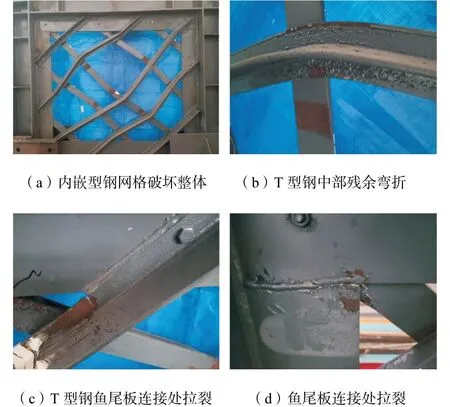

加载至位移达到4Δ= ± 29.72mm (层间位移角1/30)阶段,第1圈循环过程中,试件承载力未出现骤降现象,开裂处持续延展.因大量的型钢变形及拉裂导致应力重分布(图9(a)),T型钢中部腹板及翼缘处弯折应变出现突变(图9(b)),有下降现象及失效现象的出现.受拉型钢腹板和翼缘在受拉状态下的应变趋势也受到了另一侧受压型钢应力重分布的影响,在第2圈正向加载到位移为25.34mm时,T型钢与鱼尾板连接处多处拉断(图9(c)),鱼尾板连接处拉裂(如图9(d)),试件的承载力骤降,试件破坏,终止试验.

图9 试件GWG1破坏特征Fig.9 Failure phenomenon of GWG1

3.2 试件GWG2

GWG2试件预估屈服荷载为1060kN.加载机制类比GWG1试件.正式加载阶段首先采用荷载控制,单级循环次数为1,前期荷载增量为200kN,当峰值达到±800kN后,将荷载增量下调至100kN,经过4级加载至1178.29kN,依据荷载-位移曲线斜率变化判定此时试件结构整体屈服,确定屈服位移为Δ=13.67mm (层间位移角1/109).从±13.67mm开始,每级荷载增量为13.67mm,每级往复加载3圈,当加载达到2Δ=27.34mm(层间位移角1/50)时,发现推力作用下发生明显扭转,故第2、3圈推力加载时位移控制Δ3′= - 20.00mm.

荷载达到±600kN前,试件各部位均未出现明显变形,但在整个加载过程中伴随着底板滑移的声响.也可以看出此前型钢构件基本处于弹性阶段,并未出现由屈服引起的不可恢复变形.当荷载达到±800kN时,槽钢受拉时腹板开始屈服,中部槽钢受压时出现局部屈曲.当荷载达到±1198.58kN时,根据荷载-位移曲线斜率变缓判定GWG2试件结构整体达到屈服,确定屈服位移Δ=13.67mm ,此后改为屈服位移控制加载.

而后进行位移控制滞回加载,持续加载1Δ=± 13.67mm(层间位移角1/109)3圈.第1圈循环加载中,中部型钢荷载回零后出现明显残余面外变形无法恢复,其余槽钢构件也出现了明显的局部屈曲.第2、3圈循环过程中,因第1次循环残余变形的积累,承载力峰值逐次下降.在此阶段,受压时槽钢构件出现了面外屈曲变形,但钢网格整体面外变形不大,故其腹板并未产生过大屈曲.受压槽钢构件均出现明显的面外变形,槽钢构件多处翼缘腹板出现局部屈曲,屈服加载过程中型钢网格翼缘已屈服部位再次受压出现严重弯折.在此阶段,受压状态下槽钢腹板及大部分翼缘应变持续发展;其中受压状态下中部型钢屈曲变形过大应变片出现失效,存在型钢因初始缺陷及变形积累面外变形为负向.该级加载抗拉峰值为1198.58kN(第1圈),抗压峰值为-1304.79kN(第1圈).

位移为2Δ= ± 27.34mm (层间位移角1/55)阶段,内嵌型钢网格受压时整体变形继续增大.第1圈循环过程中,受压时出现明显弯折的槽钢钢构件翼缘部分出现明显的钢材裂纹,槽钢构件与鱼尾板连接处出现扭折,槽钢面外变形较大处翼缘两侧向外扩张.在这一圈加载中发现加载端发生侧向扭转,分析原因如下:加载端柱切割补焊后焊缝强度不够且左右焊缝高度不一致,导致框架柱从柱中发生侧倾,基于试件GWG1试件试验经验,控制推力加载幅度,即第2、3圈推力加载位移控制限制为Δ3′= - 20.00mm .第2圈循环过程中,型钢构件端部腹板处出现局部裂缝,鱼尾板焊接处出现裂缝.第3圈循环过程中,上次循环中产生的局部裂缝扩张,槽钢在由压转拉的过程中已无法回直,槽钢变形较大处翼缘已经完全翘屈.在此阶段,受压状态下槽钢应变片因变形过大基本全面失效,因循环加载残余变形的积累,承载力峰值逐次下降.该级加载抗拉峰值为1296.43kN(第1圈),抗压峰值为1410.02kN(第1圈).

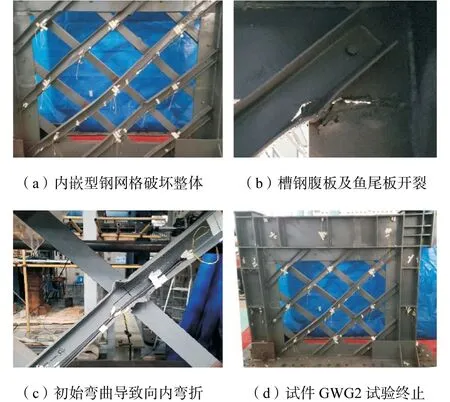

图10 试件GWG2破坏特征Fig.10 Failure phenomenon of GWG2

位移为3Δ= ± 40.01mm (层间位移角1/38)阶段,第1圈拉力加载过程中,试件承载力未出现骤降现象.槽钢翼缘初始缺陷导致该处截面削弱,在往复荷载作用下出现槽钢腹板开裂(图10(b));型钢变形及拉裂导致应力重分布,槽钢腹板及翼缘处应变出现突变,应变片大部分失效;槽钢整体向内弯曲初始缺陷导致试验试件条型钢出现反向向内弯折(图10(c));受拉侧柱脚加强板焊缝拉裂.压力加载过程中,由于加载端扭转加大,使千斤顶加载螺杆受弯破坏,终止试验,试件终止整体效果如图10(d)所示.

3.3 试验结果及分析

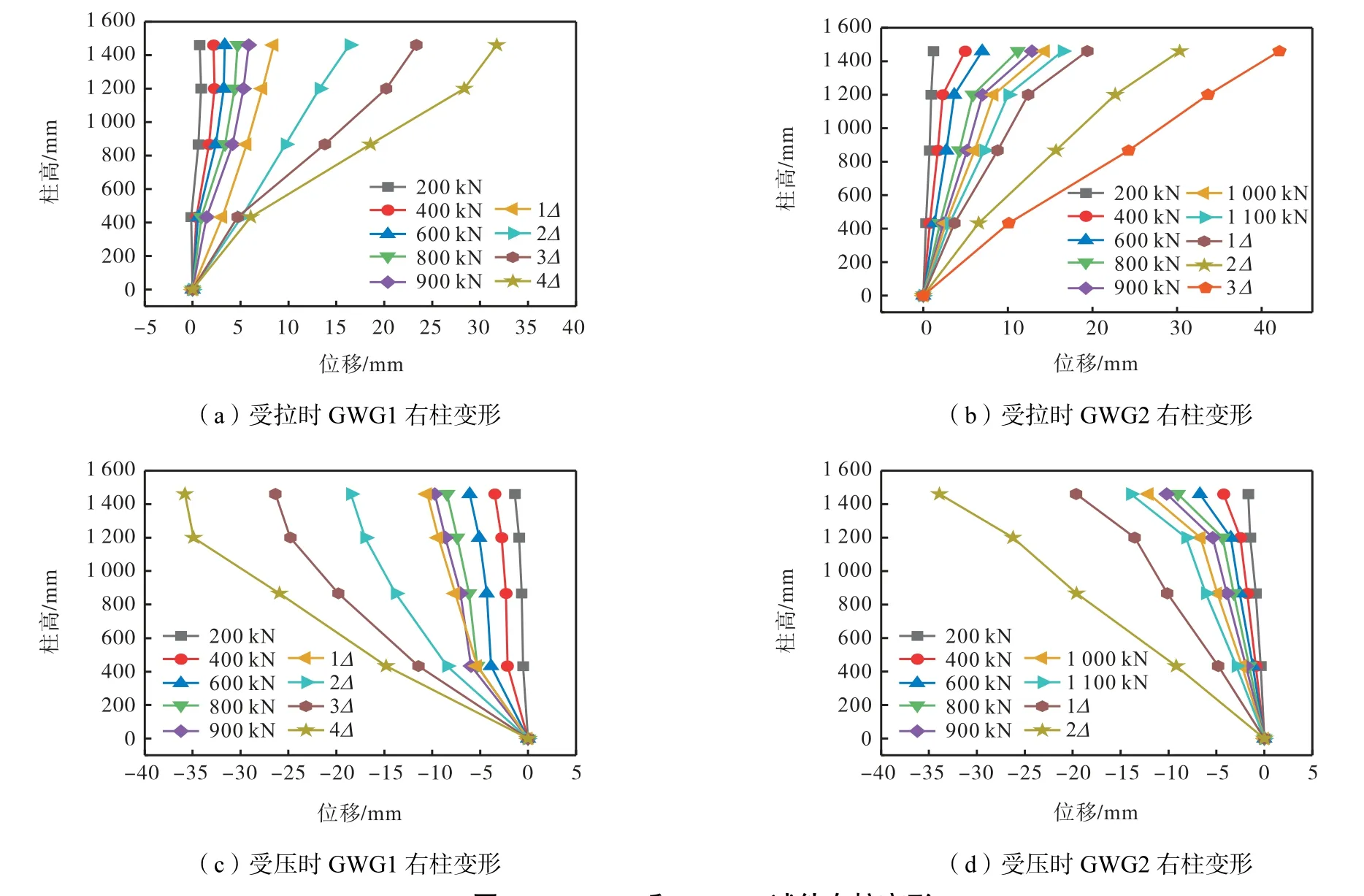

3.3.1 边缘柱变形分析

依据钢网格墙结构布置及受力的反对称性,仅给出了试件GWG1、GWG2右侧框架柱在循环加载过程中的变形,如图11所示.发现试件受拉状态下,右侧框架柱曲线较左侧内凹,即柱呈剪切型变形;试件受压状态下,右侧框架柱曲线较左侧外凸,即柱呈弯曲型变形.分析边缘柱因内嵌型钢网格作用而出现加载过程中向墙内收缩变形的原因主要如下:未屈服时,内嵌型钢网格拉压力带同时作用对边缘柱变形影响不大,但柱脚对于底部和中部边缘柱的约束作用,造成边缘柱向墙内较小的收缩变形;钢网格墙屈服后,受压侧型钢因屈曲效应承载力下降,受拉侧提供主要抗侧力的同时对于两侧框架柱有拉力作用,加之柱脚对于底部和中部边缘柱的约束作用,造成边缘柱向墙内明显地收缩变形.

图11 GWG1和GWG2试件右柱变形Fig.11 Deformation diagram of the right column of GWG1 and GWG2

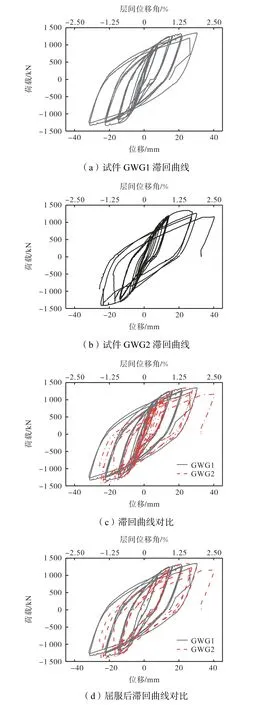

3.3.2 滞回曲线

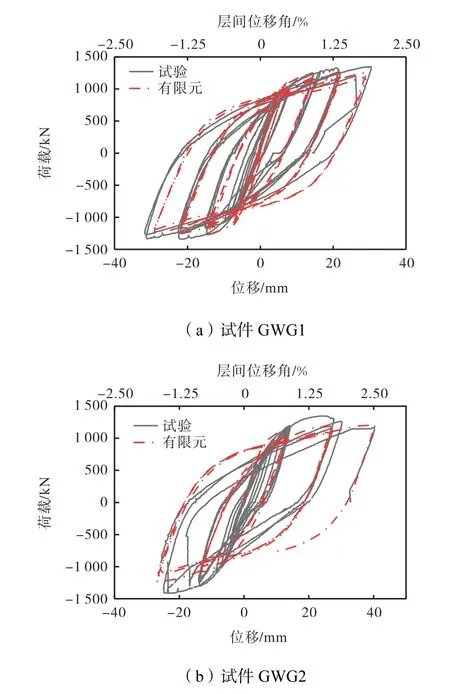

通过2个试件的滞回曲线(图12)可以看出,在屈服前的力控制阶段,加卸载曲线表现为弹性,基本不形成滞回环消耗能量.在屈服后的位移控制阶段,随着梁端侧向加载位移增大导致条形型钢构件塑性发展,中部型钢网格达到塑性的部位逐渐增多,滞回曲线包围的面积增大,耗能开始出现并增大.2个试件的滞回曲线均为较饱满的梭形,无明显捏缩.对比滞回曲线和骨架曲线:GWG1试件由于T型钢截面更合理,在加载过程中未出现因局部屈曲而造成的试件过早地弯折,初始刚度及极限承载力均较大.GWG2试件因槽钢腹板过薄,加载过程中出现了腹板开裂及型钢件弯折的现象,由于翼缘较厚,惯性矩较大,其屈服发生较晚,屈服荷载及屈服位移均较大.

图12 试件滞回曲线Fig.12 Hysteretic curve of the specimens

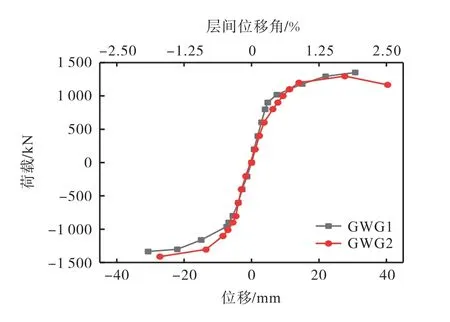

3.3.3 骨架曲线

根据《JGJ/T 101—2015 建筑抗震试验规程》[13],将滞回曲线的各加载级峰值点相连,可以得到荷载-位移骨架曲线,如图13所示,可以反映加载时试件变形与受力之间的关系.通过骨架曲线可以确定试件的屈服点、峰值点和极限点.屈服点从骨架曲线按“最远点法”确定[14],极限点取承载力已下降至峰值点承载力85%位置处,钢网格墙试件抗震性能指标见表3.分析数据发现,近乎同等用钢量情况下,采用T型钢的试件GWG1滞回性能明显优于采用槽钢的试件GWG2.

图13 试件骨架曲线Fig.13 Skeleton curve of the specimens

表3 试件滞回性能Tab.3 Hysteretic performance of the specimens

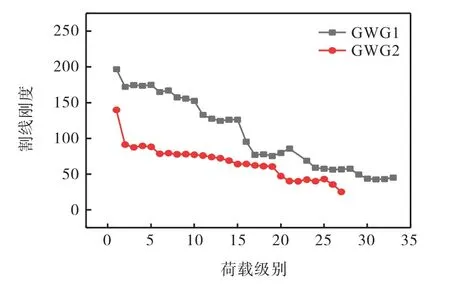

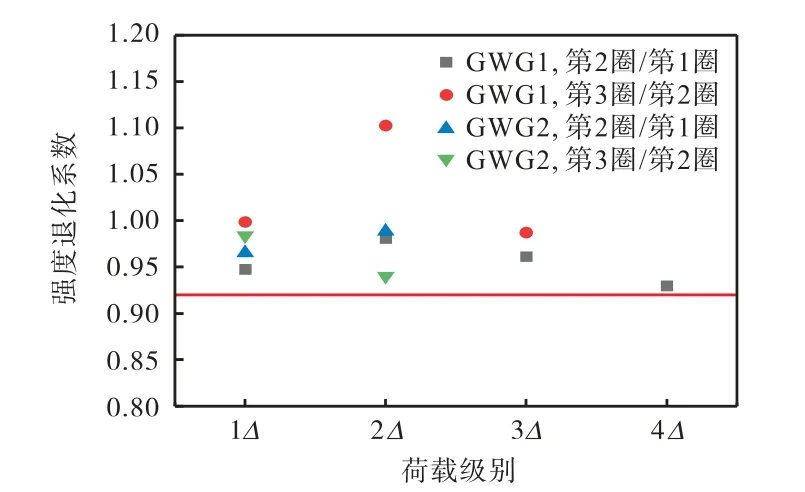

3.3.4 强度退化和刚度退化对比

图14及图15分别给出了试件刚度退化曲线及试件强度退化曲线.3个试件都表现出了明显的刚度退化的特性,但GWG1试件具有更高的前期割线刚度,即T型钢钢网格墙能够提供更好的抗侧刚度.

图14 试件割线刚度退化曲线Fig.14 Loop line stiffness of the specimens

图15 试件强度退化曲线Fig.15 Intensity degradation rate of the specimens

试件GWG1、GWG2强度退化均不小于0.92,表明钢网格墙在往复水平荷载作用下强度退化不明显,保持了较稳定的承载能力;同时相对来说GWG1试件强度退化系数较GWG2试件更大,意味着T型钢钢网格墙在地震作用中具有更强大的耗能能力.

3.3.5 结构耗能能力对比

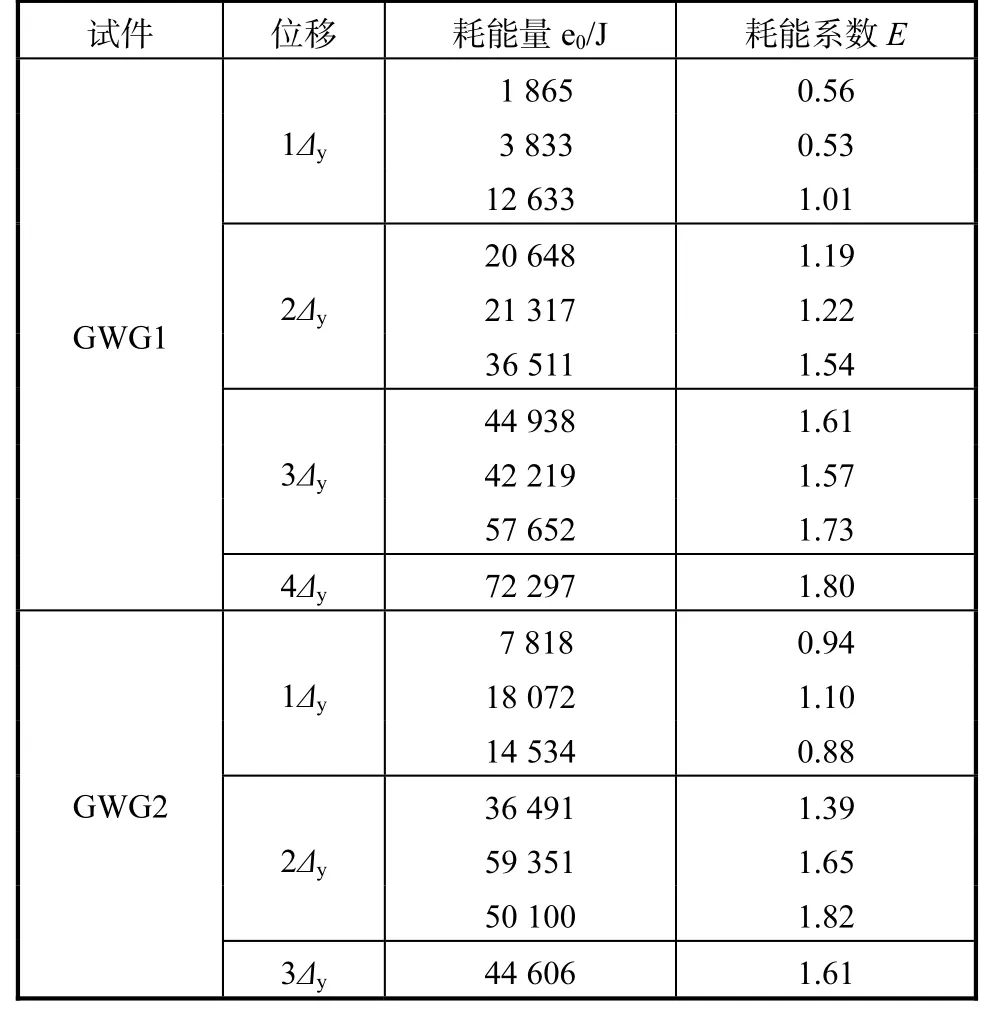

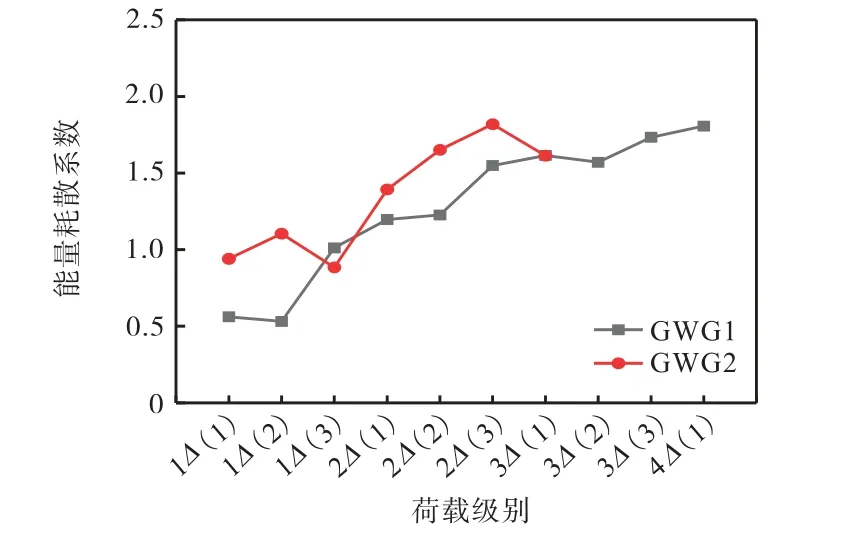

钢网格墙荷载-位移滞回曲线越饱满、包围面积越大,意味着其在水平力(地震和风)作用下可以消耗更多的能量,抗震性能更好.表4为GWG1和GWG2试件的耗能能力,图16为试件能量耗散系数曲线.

表4 试件耗能能力Tab.4 Cyclic energy dissipation of the specimens

对比图表数据可知,钢网格墙耗能系数随着位移加载不断增大,其中GWG2试件因屈服位移较大,耗散系数初始较高;后期试件GWG1、GWG2耗能系数差距不大.

综上,在用钢量相似的前提下,对比T型钢和槽钢两种不同的钢网格墙发现:T型钢钢网格墙由于型钢截面面积较大且腹板翼缘厚度分配更合理,其刚度、承载能力及耗能能力等抗侧指标更优,变形能力及延性两者接近;槽钢钢网格墙由于槽钢腹板过薄,往复加载过程中会出现腹板开裂,相对抗震性能较差.

图16 试件能量耗散系数Fig.16 Energy dissipation coefficient of the specimens

4 钢网格墙结构有限元分析

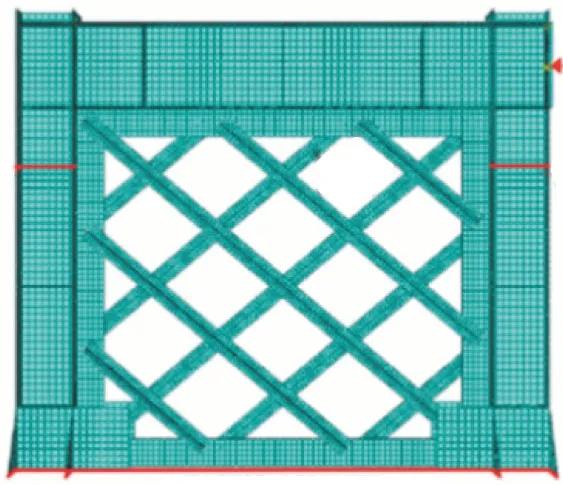

4.1 有限元模型建立

采用ABAQUS软件建立有限元模型(如图17所示),边缘梁柱单元采用S4R壳单元,网格尺寸为25mm;鱼尾板及中部条形钢构件则均采用C3D8R实体单元,网格尺寸为16.5mm.为简化模型和提高计算效率,忽略焊接残余应力及残余变形因素的影响,使用“TIE”命令将两侧等强绑定连接,已有研究表明这种简化方式对数值模拟结果几乎没有影响[14];鱼尾板与条形钢构件连接处螺栓仅起定位作用,故在模型中简化忽略;与试验约束情况相同,底部刚接及两侧1.5m高度处设置侧向平动约束.梁上荷载直接按压力面荷载加载于梁上;为模拟侧向加载端,在模型侧面加载处建立参考点,通过加载耦合点施加反对称的循环往复荷载.钢结构计算分析中认为弹性阶段荷载无结构损耗,基于此简化有限元模型的加载过程分析步,加载全程均采用位移控制.

图17 钢网格墙有限元模型Fig.17 Finite element analysis model of GSPSW

4.2 有限元结果分析

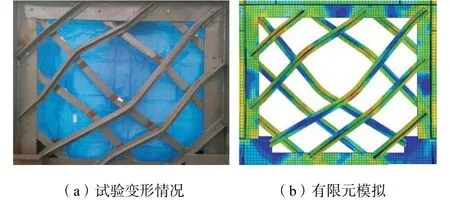

4.2.1 破坏特征

图18为钢网格墙试件试验和有限元模型变形对比.有限元模拟的钢网格墙模型变形特征与试验中实际现象基本吻合,均出现内嵌钢网格的面内屈曲,且出现应力极值点位置与实际试件变形破坏相符.

图18 试验和有限元模型变形对比Fig.18 Test-finite element deformation comparison

4.2.2 滞回性能和峰值荷载对比

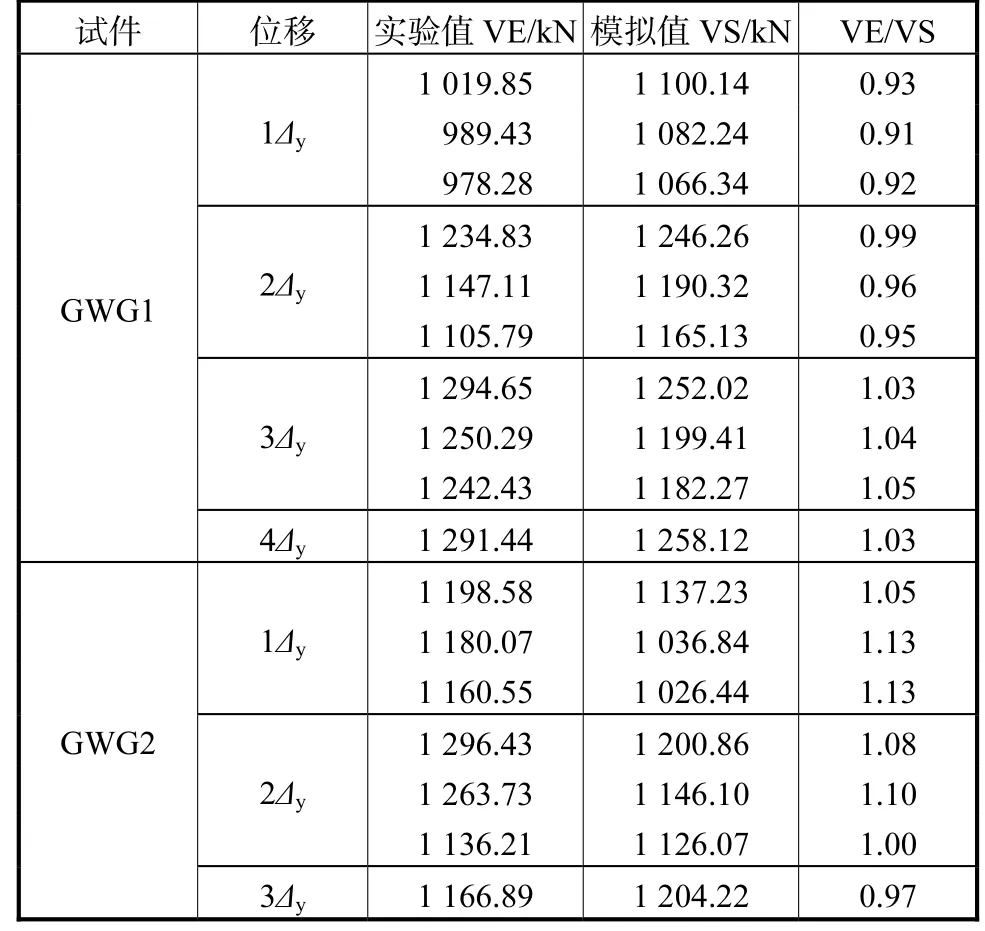

图19为有限元模型与GWG1、GWG2实际试验所得的滞回曲线对比,GWG试件试验和有限元滞回峰值荷载的对比结果如表5所示.由图19和表5可知,模拟中的初始刚度及峰值荷载接近实际情况.GWG1试件有限元模拟的峰值荷载最大误差为9%,GWG2试件由于初始缺陷较大其有限元模拟的峰值荷载最大误差为13%.综上,本文提出的钢网格墙有限元建模分析方法可以较准确地模拟其在低周往复荷载下的力学性能.

图19 试验和有限元滞回曲线对比Fig.19 Test-Finite element hysteresis curve comparison

表5 试验和有限元峰值荷载对比Tab.5 Test-finite element peak load comparison

4.2.3 抗侧力及耗能分配分析

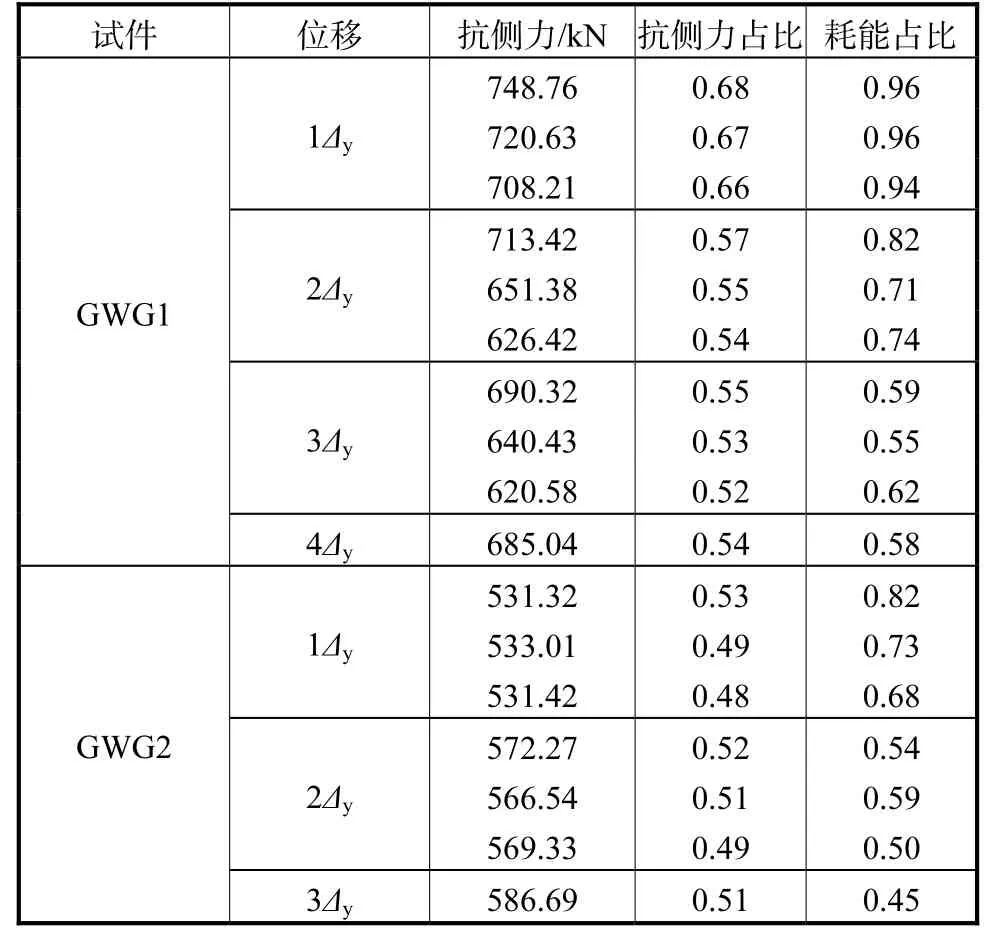

本试验中试件边缘框架节点及柱脚均为刚性连接,在往复荷载作用下梁柱节点及柱脚参与抵抗侧力及耗能.为界定内嵌型钢网格的抗侧贡献,提取有限元模型底部鱼尾板处的剪力合力,可以计算得到内嵌型钢网格抗侧力及耗能的占比[15],如表6所示.由表6可知,钢网格墙与H型钢框架有良好的协同性;内嵌钢网格能够较好地参与结构抗侧及耗能,对结构主体在侧向力作用下有一定保护作用;前期耗能主要由内嵌钢网格提供,随着型钢残余变形及受压屈曲钢网格耗能占比逐渐减小.

表6 内嵌钢网格剪力及耗能占比Tab.6 Shear force and energy consumption ratio of the steel grid

5 基于工程实际的型钢网格布置优化

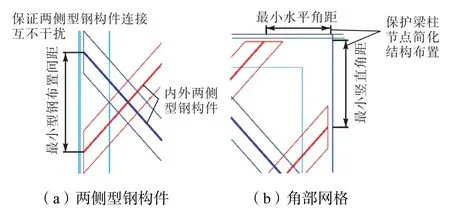

低周往复试验及有限元分析中5条T型钢钢网格墙具备良好的滞回性能及简洁的布置形式,适宜工程推广,钢网格墙结构优化布置在此基本构成基础上进行.为钢网格墙实际工程运用的合理及高效,在已有研究成果和部分工程实践的基础上,结合天津、兰州等地工程实际情况特别是钢结构住宅建筑的常用户型平面布置,总结提炼出住宅建筑中常用剪力墙的高度和宽度等尺寸范围,以墙体外轮廓尺寸为主变量,进行普适钢网格墙布置优化.考虑型钢与鱼尾板连接处采用四面围焊,为保证焊接质量及鱼尾板强度,提出了两侧型钢鱼尾板连接处互不干扰原则(图20(a));考虑到钢框架梁柱节点构造复杂,应尽量避免型钢延长线通过节点区域,调研中剪力墙墙体高宽比均小于1.0,为尽量使型钢趋近于45°承载,将中部型钢端部固定于横向鱼尾板上,并提出了最小水平角距及最小竖直角距概念(图20(b));钢网格布置需避免分布不合理产生类集中荷载对梁柱产生不利影响,需均匀高效布置,实现保护梁柱并提高实际耗能功效,故提出均布约束准则.

图20 钢网格墙优化布置原则Fig.20 Principles for an optimal layout of GSPSW

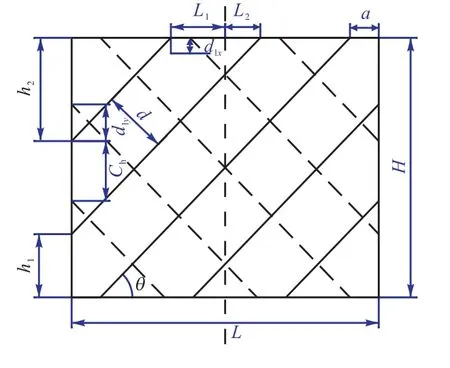

钢网格墙具有两侧对称性及同侧型钢等距特性,当最小水平角距及型钢净距确定时,钢网格布置确定.为推导合理钢网格布置公式引入以下参数(图21,单位:mm):L为墙宽;H为墙高;a为横向角距;h1为第1竖直角距;h2为第2竖直角距;L1为第1水平中心距;L2为第2水平中心距;θ为型钢水平倾角;d为型钢净距;dlx为型钢最小水平距;dly为型钢最小竖直距;Ch为竖直密布差值.

根据两侧型钢鱼尾板连接处互不干扰原则可得约束关系式.因型钢与鱼尾板连接处采用四面围焊,型钢与鱼尾板端部焊接需避免两侧型钢重叠无法施焊,同时两侧型钢焊接错位保证鱼尾板强度.基于现有工程实际经验及焊接需求,足尺钢网格墙中取T型钢翼缘及鱼尾板宽度均为200mm、倾斜角45°,给出建议最小型钢水平距dlx及竖直距dly(单位:mm):

当内嵌型钢分布不合理时,将产生类集中荷载,对梁柱承载产生不利影响,需均匀高效布置内嵌型钢同时应规避梁柱节点,实现保护梁柱并提高实际耗能功效,给出建议密布差值Ch及最小水平角距a(单位:mm):

图21 钢网格布置参数示意Fig.21 Schematic diagram of GSPSW

基于钢网格墙内嵌型钢网格布置的反对称性,参考均布约束准则和梁柱节点保护原则可得钢网格墙布置约束关系式.

首先依据式(1)推导得到型钢净距约束式为

而后依据式(2)推导得到型钢净距约束式为

而后依据式(3)推导得到型钢净距约束式为

根据计算验证,可在式(4)~(7)联立约束下,通过调大最小水平角距a值找到网格净距取值区间d,从而完成合理的钢网格墙布置.

例:天津某住宅建筑中剪力墙布置要求为墙高2700mm,跨度3200mm.依据式(4)~(7)调整最小水平角距a,可得当 a≥ 354mm 时,659.40mm≤d≤ 659.49mm 有解,若增大水平角距a值,型钢净距d值阈值范围变广,即存在合理高效的钢网格墙布置形式.

6 结 论

为研究钢网格墙结构的抗震性能及屈服破坏机制,对T型钢钢网格墙和槽钢钢网格墙试件开展了低周往复试验和数值模拟,同时结合工程实际给出内嵌型钢网格布置优化设计建议,得到以下结论.

(1) 低周往复荷载作用下,钢网格墙试件的破坏模式均为内嵌型钢网格往复弯折造成的其与鱼尾板连接处开裂破坏,同时单根型钢构件破坏并不意味着失去承载力,其余型钢仍可继续承载.

(2) 钢网格墙滞回曲线呈现饱满梭形,包围面积大,耗能能力良好.

(3) 对比T型钢钢网格墙和槽钢钢网格墙两种不同的形式抗震性能发现:T型钢钢网格墙相较于槽钢钢网格墙,由于T型钢截面面积较大且腹板翼缘厚度分配更合理,其环线刚度、承载能力及耗能能力等抗震指标相对更优,变形能力及延性两者接近.

(4) 通过对所建立的有限元分析模型施加相同的位移控制荷载,经过试验与有限元结果比对,证明本文提出的钢网格墙有限元建模分析方法可以较准确地模拟其低周往复荷载下的力学性能.

(5) 基于实际工程及试验结果,进行了普适钢网格墙布置优化,避免布置不合理产生类集中荷载对梁柱的不利影响的同时方便施工,得到了型钢净距约束公式,可通过调整最小水平角距匹配实现合理的钢网格墙布置.