真空环境用有刷直流电机三维瞬态温度场的计算与分析

2021-06-22李志鹏秦倩倩杨可新

陈 辰,钱 华,李志鹏,秦倩倩,杨可新

(中国电子科技集团公司第二十一研究所,上海 200233)

0 引 言

有刷直流电机及其组件因体积小、转矩大、功率密度高、控制简单、无需外部控制电路即可正常运行的优点,而被应用于航天领域[1-2]。国内有刷电机在航天领域的应用起步较晚,相关研究多是针对无刷直流电机、步进电机等在真空环境下的温度场分析,少有关于有刷电机真空热分析的文献[3-4]。真空环境下没有对流散热,只有热辐射和热传导,因此散热情况较常压下差很多。电机绕组温升影响电机的性能,过高的温度会降低电机的可靠性,从而影响整机的使用寿命。

根据有刷直流电机的额定工况,用有限元仿真软件对其三维温度场进行计算,同时开展热真空试验,对温度场的结果进行验证,再将温度场计算延伸到其他工况,可为电机的在轨使用策略提供参考依据。

本文采用有限元法计算了有刷直流电机(以下简称电机)的三维全域瞬态温度场,对电机转子槽内和端部的绕组进行了等效建模,既考虑了电机端部绕组对整个转子的温升影响,又降低了建模难度和计算量。根据所建立的有限元模型,分析了在负载0.075 N·m工况下电机的温升,得到了在真空环境下电机温度分布的规律,并结合热真空试验数据进行了对比和验证。

1 瞬态温度场的数值计算

本文所研究的电机是全封闭非密封结构形式,电机主要参数如表1所示。

表1 电机的主要数据

1.1 求解域模型的建立

1.1.1 实体分析模型的建立

建立了电机三维实体模型,对其进行了适当的模型简化,主要是移除了电机的螺钉和螺纹孔,该部分对热分析结果无影响。为了模拟实际使用工况,将电机热真空试验时使用的试验支架也一并建模,实体模型如图1所示。

图1 电机组件实体模型

电机的热量传递方式包括热对流、热传导和热辐射三种类型。根据传热学理论,求解域下三维瞬态热传导方程(直角坐标系)[5]:

(1)

式中:T为温度;Kx为介质在x方向的导热系数;Ky为介质在y方向的导热系数;Kz为介质在z方向的导热系数;q为热源密度;c为热容;γ为材料密度;τ为时间变量。

在真空中,主要通过辐射换热实现物体表面之间的换热。物体之间相互辐射和吸收热量的关系可用斯蒂芬-波尔兹曼方程[6]求解:

(2)

式中:Q为热流率;ε为辐射率;σ为斯蒂芬-波尔兹曼常数,5.67×10-8W/(m2·K4);A1为表面1的面积;F12为表面1与表面2的之间的形状系数;T1为表面1的温度;T2为表面2的温度。

1.1.2 有限元模型的建立

网格剖分采用手动剖分,分别采用了MultiZone、Sweep方法并结合面网格层数和边尺寸的控制对温度梯度较大和重点关心的零部件模型进行了细化剖分,获得较好的网格单元,图2为电机整体的剖分和内部剖分图。

图2 划分网格的有刷直流电机模型

1.2 电机热源的计算

电机在工作时,产生的损耗包括绕组铜耗、电刷接触损耗、铁耗、机械损耗和杂散损耗,其中大部分损耗为铜耗,本文所计算的工况中铜耗占比约40%。电机的铜耗主要是由于绕组通电产生的,电刷接触损耗指电刷接触电阻产生,铁耗主要是由于磁密在定子和转子中变化产生的。对于有刷电机,铁耗主要产生于转子上,机械损耗包含电刷与换向器的摩擦损耗和轴承的摩擦损耗。有刷直流电机为机械换向结构,相比于其他类型电机,在热源构成上多出了电刷接触损耗和电刷与换向器的摩擦损耗两项。

转子绕组铜损耗:

(3)

式中:I1为电机运行时的电流;R为当前温度下的电枢电阻。

电刷接触损耗损耗:

(4)

式中:I2为电机运行时的通过每个电刷的电流;Rds为电刷接触电阻;n为电刷个数。

转子铁心损耗分为转子轭部损耗和转子齿部损耗:

(5)

电刷与换向器的摩擦损耗:

pdh=udsFdsv1

(6)

式中:uds为电刷摩擦系数;Fds为电刷压力;v1为电机转子线速度。

轴承机械损耗通过电机效率进行核算:

pf=p总-(pCu+pds+pFe+pdh)

(7)

1.3 等效导热系数及边界条件

1.3.1 转子槽绝缘等效导热系数

对转子槽中导线、绝缘材料和端部环氧进行以下假设:槽内导线分布均匀,忽略导线间的温差;槽绝缘材料均匀分布且全部填充;端部环氧灌封均匀且全部填充。

基于上述三点假设,把槽内所有的裸铜线当作一个整体,按照截面积等效后置于槽中心并与槽形保持一致,端部绕组用一个圆环体等效。槽绝缘材料当作另一个整体,将槽内其他空间全部填充为绝缘材料。端部环氧按照等效后的端部绕组尺寸进行填充。

图3 电机转子模型

槽内绝缘材料的等效导热系数[9-10]:

(8)

式中:λeq为槽内绝缘材料的等效导热系数(W/(m·℃));λi为不同绝缘材料的导热系数(W/(m·℃));δi为不同绝缘材料的等效厚度(m)。

1.3.2 转子铁心等效导热系数

转子铁心由硅钢片叠加而成[9],故根据传热学基本定律可得出转子铁心等效系数:

轴向:

(9)

径向和周向:

λx=λy=kFeλ1+(1-kFe)λ0

(10)

式中:kFe为转子铁心的叠装系数;λ1为转子铁心中硅钢片的导热系数;λ0为铁心中绝缘材料的导热系数。

1.3.3 边界条件

电机外表面施加相应材料的辐射率和初始环境温度。

2 基于有限元的温度场计算结果

根据上述模型及条件,对电机在额定使用工况的瞬态温度场进行仿真。该电机额定使用工况:真空30 ℃,电流0.45 A,负载0.075 N·m,转速750 r/min。根据损耗计算公式和电机使用工况,计算得到仿真初始时刻损耗,首次仿真时假设结束时刻绕组电阻与初始时刻相同,使用该损耗计算得到电机运行180 min后的温度场,提取出180 min时绕组温度,对绕组电阻进行修正和迭代,经过三次迭代计算,初始绕组温度与计算结果的误差小于1%,确定电机180 min时的损耗分布,最终得到该电机运行180 min后的仿真结果。图4和图5分别为电机全域和电机内部温度场仿真结果。

图4 电机在0.075 N·m负载下工作180 min时全域温度分布图

图5 电机在0.075 N·m负载下工作180 min时内部温度分布图

从图5可以看出,该电机在30 ℃真空环境下工作180 min后,电刷温度最高为98.7 ℃,电刷温升为68.7 K;机壳温度最低为51.79 ℃,机壳温升为21.79 K;绕组温度为71.99 ℃,温升为41.99 K。

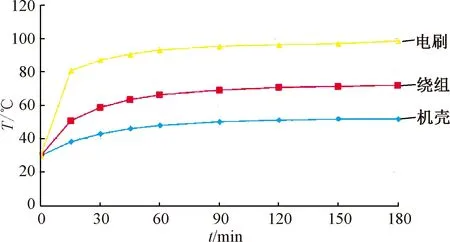

从图6的电机主要部件温度随时间变化曲线可以看出,该电机通电后,电刷温度迅速上升,绕组和机壳温度上升较慢。工作60 min后,电机基本达到热平衡,电刷与绕组的温差维持在26 ℃左右,电刷与机壳的温差维持在45 ℃左右。

图6 电机主要部件温度随时间变化曲线

电机通电后,一方面转子运转使得电刷与换向器间产生摩擦损耗;另一方面电刷内通过电流,在电流的作用下,使电刷与换向器间接触电阻产生热耗。电刷刷体体积小、热容小,热耗对电刷温度影响明显。上述两种热耗作用在电刷上,使得电刷迅速升温。

电机绕组在转子上,绕组的散热的方式有两种方式向外界散出:一种是通过热辐射传向定子、端盖等其他结构件;另一种是通过热传导经由槽绝缘、铁心、轴套、轴承、机壳传向外界环境。真空下热辐射传热能力有限,主要是热传导,在绕组热传导路径上,轴承的热阻较大,达到热平衡后,绕组与机壳间温差约19 ℃。

3 仿真结果与实测结果对比分析

将一台样机置于真空度≤1×10-3Pa,环境温度为30 ℃的真空罐内,进行温升实验,实验时电机(含支架)的照片如图7所示。

图7 实验样机(含支架)

在进行热真空实验时,电机机壳表面贴有热敏电阻,监测机壳在实验过程中的温升,将检测结果与上述仿真结果进行对比,如表1所示。

表1 仿真结果与实验结果对比

通过表1可以看出,有限元仿真计算得到的机壳表面温升比实验值略高,这是由于在仿真时对模型做了一些简化处理,机壳温升实测值与仿真值误差在5%左右,验证了仿真模型的有效性和准确性。可以为其他工况的仿真和实验提供参考,同时为该类型电机的设计优化提供依据。

4 结 语

本文对电机真空下三维全域温度场进行研究。在三维温度场建模时考虑了绕组端部的影响,提高了绕组端部温升计算的准确性,同时建立了包括电刷、簧片、刷架底板在内的刷架组件实体模型,通过有限元分析软件计算额定工况(0.075 N·m)下电机的温升,得到了电机在该工况下的全域温度场。仿真结果表明:有刷直流电机在真空环境中温升最高部分为电刷,电刷温度变化的特点是通电后短时间内迅速上升,达到局部热平衡后温升趋于稳定。最后,对一台样机进行热真空实验,实测数据与仿真结果误差在5%左右,满足工程应用,证明电机模型及仿真参数设置合理可行。本文的计算与分析为直流电机电刷温升的研究提供了支撑,对有刷直流电机的设计和优化具有一定的参考意义。