微电机外壳多模组自动装箱的实现

2020-03-20谢佳娜陈敏生

谢佳娜 陈敏生

(揭阳市汇宝昌电器有限公司,广东 揭阳 522000)

0 引言

随着现代工业自动化、智能化技术的发展,产品自动装箱技术应用越来越广泛,各种自动装箱机的研发也越来越多[1]。装箱机可将未包装(或小包装)产品半/全自动装入物流运输包装箱,其基本工作原理是将产品收集、整理后,由装箱机抓手按特定排列方式及定量装入箱(瓦楞纸箱、塑料箱或托盘)中,并将其开口部分闭合/封牢[2-4]。装箱机应具有纸箱成形(或打开纸箱)、装箱、计量、封口及捆扎功能。模块化设计是装箱机设计的发展方向[5],即在分析不同性能和规格产品功能的基础上,在规定范围内划分、设计一系列功能模块;通过模块的选择和组合,构成不同产品规格单元;并通过换用单元应对产品装箱规格的变化,以同时满足不同产品的装箱需要[6-8]。

微电机外壳具有生产批量大、产品尺寸规格多样的特征[9],本文在已开发的微电机外壳自动装箱装备的基础上,设计多模组装箱功能,实现不同规格机壳在不同规格纸箱的自动装箱。

1 微电机外壳自动装箱机工作原理

针对微电机外壳装箱要求,本文研发了微电机外壳自动装箱机,其结构如图1所示。该设备主要包括2大功能区:第1功能区是由机壳排列机架、红外线传感器、机壳路径调整装置和机壳传送带组成的机壳运送和排序机构,实现同一规格的筒形机壳以矩阵形式整齐排列的功能;第2功能区是由机壳运载机械手、纸箱隔板运载机械手、纸箱和纸箱运送轨道组成的机壳自动装箱机构,实现将排列好的机壳装入纸箱和多层堆叠的功能。红外线传感器在2大功能区之间起到信息传递作用,实现2大功能区机构运动的自动切换。该自动装箱机具有多模组自动装箱功能,可实现不同规格微电机外壳的自动装箱,也可实现同一规格微电机外壳自动装入不同纸箱。

图1 微电机外壳自动装箱机结构图

2 机壳多模组装箱方案

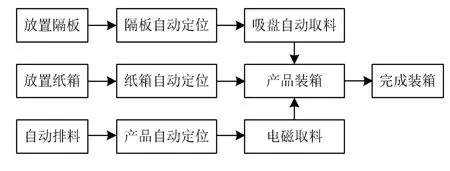

微电机外壳多模组自动装箱流程如图2所示。机壳多模组装箱方案是微电机外壳自动装箱机实现的关键技术。根据机壳产品材料特性及装箱特点,本文选择板式电磁吸具作为装箱抓手,具有稳定可靠、吸力强、剩磁小等特点。板式电磁吸具利用内部线圈通电所产生的磁力,紧紧吸住接触导磁面板表面的工件;当线圈断电则磁力消失并放下工件。

图2 微电机外壳多模组自动装箱流程图

根据机壳产品实际尺寸(直径Φ= 15 mm ~ 50 mm,高度L= 20 mm ~ 65 mm),选择相应规格的装夹模具和电磁吸具;再设置吸取机壳个数以及转箱层数,便可确定最终装箱方案。4种机壳的20种多模组装箱方案如表1所示。

表1 4种机壳的20种多模组装箱方案列表

为确定各模具的装箱方案,根据四轴机械手系统建立三维坐标系,表示各点位置。设(θ,r,h)为各点坐标,β为机械手抓的转动角度,其中θ∈(−170°, 170°),1#轴相对转动量,表示机械手朝向运动;r∈(−50 mm,1050 mm),2#轴相对移动量,表示机械手径向运动;h∈(−50 mm, 550 mm),3#轴相对移动量,表示机械手高程直线运动;β∈(−170°, 170°),4#轴相对转动量,表示机械手腕部轴向运动。

设LB、WB、HB分别为纸箱的长、宽、高;Φ,L分别为机壳直径和高度,则:

每箱层数k= ⎿HB÷L」;每层行数/排(X轴)i=⎿WB÷Φ」;列数(每排个数,Y轴)j= ⎿LB÷Φ」。其中,符号⎿X」表示对X值向下取整。

以微电机机壳Φ= 36 mm,L= 50 mm为例,纸箱尺寸为LB= 478 mm,WB= 376 mm,HB= 335 mm,则

纸箱摆放最多层数I= ⎿HB÷L」 = ⎿335 ÷ 50」 = 6;

每层摆放最多行数K= ⎿WB÷Φ」 = ⎿376 ÷ 36」 = 10;

每层摆放最多列数J= ⎿LB÷Φ」 = ⎿478 ÷ 36」 = 13。

故可确定纸箱摆放方式为6层,每层10行、13列。

相邻两列间距dL=(LB-J×Φ)÷(J− 1)= (478−13×36)÷12 =0.8 (mm);

相邻两行间距(隔纸厚度)dC= (WB−K×Φ) ÷(K−1) = (376−10×36)÷9 = 1.8 (mm)。

3 机壳精确定位及中心坐标算法

3.1 机壳中心坐标算法模型

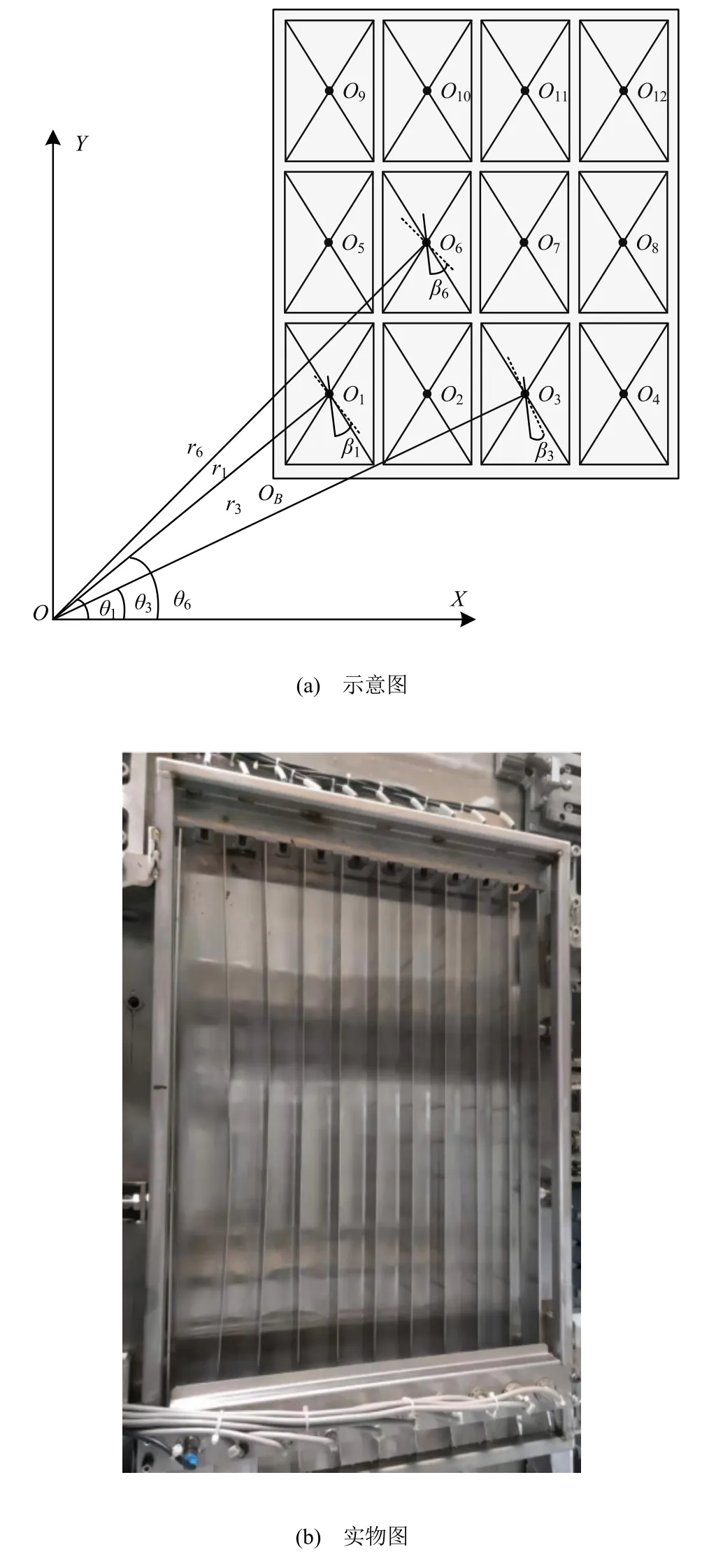

根据模组计算出机壳摆放方式后,可根据其对应关系求出各机壳中心在纸箱内相对位置,其中纸箱左下角一点OB(θB,rB,hB)已知。第X个机壳的中心坐标设为OX(θX,rX,hX),其中X=K J(i− 1) +J(j− 1) +k,i表示第i层;j表示第j列;k表示第k行。因此OX(θX,rX,hX)可表示为O(i,j,k)= (θ(i,j,k),r(i,j,k),h(i,j,k))。机械手转角为β(i,j,k),依据机壳在纸箱内摆放方式可得h(i+1,j,k)=h(i,j,k) −L,θ(i+1,j,k) =θ(i,j,k),r(i+1,j,k) =r(i,j,k)。对同层中任意两机壳的中心坐标,有h(i,j1,k1)=h(i,j2,k2)。

在机械坐标系内,机壳中心平面示意图和实物图如图3所示。由图3可以看出,各点直角坐标关系均可从OB坐标推导而出。

图3 机壳中心在机械坐标系内平面示意图和实物图

设各点O(i,j,k)的直角坐标为(X(i,j,k),Y(i,j,k)),极坐标为(θ(i,j,k),r(i,j,k)),同时设OB的直角坐标为(XB,YB),则具体关系如下:

式中,XB=rB·cosθB;YB=rB·sinθB。

根据极坐标和直角坐标之间的转换关系,求得

由图3(a)可知,4#轴伺服电机转角β(i,j,k)与1#轴伺服电机转角θ(i,j,k)相等,当4#轴令机械手与臂展r垂直时,有β(i,j,k) = 0,则β(i,j,k) =θ(i,j,k)。

由此,可通过已知OB坐标及纸箱、机壳尺寸计算纸箱内各机壳中心坐标。

3.2 自动装箱控制编程工艺

当计算出纸箱内各机壳中心坐标后,对机械手的运动控制策略便迎刃而解。

首先,将机壳同向排列在钢带线上,并通过钢带线前端导料、定位装置,机壳整齐排列在钢带线上;纸箱、隔板也分别通过上料模组完成定位。

然后,机械手装箱,其运输流程如下:

1) 机械手启动后,系统自检,使机械手复位至零点;

2) 机械手运动至OM(θM,rM,hM)抓取模具;

3) 机械手搬运机壳模具至纸箱内指定位置;

4) 辨别纸箱装满与否,如未满则重复步骤2)、3)至纸箱装满;

5) 传输装箱完毕的纸箱,等待下一次装箱。OM(θM,rM,hM)运动至OX(θX,rX,hX),只需计算各坐标之差,即可得对应轴相对移动量。

机壳在机架上自动排列后的现场图如图4所示。完成自动排序后,机壳自动装箱机通过控制系统启动机械手且系统自检;检测机壳和纸箱就位与否;记录纸箱类型,确定装箱方案;将机壳夹具抓取、运送及装箱,直至装满纸箱;传输装箱完毕的纸箱,等待下一次装箱。

图4 机壳在机架上自动排列后的现场图

4 结语

1) 针对微电机外壳尺寸规格多样化、批量大的特点,采用多模组、多种夹具匹配设计实现不同机壳的自动装箱方案;

2) 研究外壳中心坐标计算方法,实现不同模组模式下机壳的精确定位,确保运载机械对机壳正确抓取和批量装箱;

3) 经揭阳市质量计量监督检测所检测,微电机外壳多模组自动装箱机完成每层排列及装箱时间小于40 s,并可通过多种电磁吸具和夹具匹配设计实现多模组操作,经企业应用测试,效果良好,大大提高企业生产效率和市场竞争力。