烤鸭鸭胚动态变压腌制加工工艺优化

2021-06-15矫丹张德权刘欢王振宇惠腾

矫丹 张德权 刘欢 王振宇 惠腾

摘 要:为提高腌制效率,改善烤鸭品质,便于传统烤鸭工业化批量生产,以烤鸭鸭胚为原料,采用动态变压腌制技术,通过单因素试验和正交试验优化烤鸭鸭胚动态变压腌制的最佳腌制工艺条件。结果表明:相较于普通湿腌处理,变压腌制能显著提高鸭胚的腌制吸收率、鸭胸肉的盐分含量,显著降低鸭胸肉的蒸煮损失率和剪切力;烤鸭鸭胚动态变压腌制最优工艺为腌制时间12 h、盐溶液质量浓度8.9 g/100 mL、真空压力范围-70~-80 kPa、脉动比1.5,在此条件下鸭胸肉的盐分含量较高,嫩度和保水性较好,蒸煮损失率较低。

关键词:变压腌制;烤鸭鸭胚;腌制速率;蒸煮损失;剪切力

Optimization of Dynamic Variable Pressure Curing of Duck Carcass for Roast Duck

JIAO Dan, ZHANG Dequan, LIU Huan, WANG Zhenyu, HUI Teng*

(Key Laboratory of Agro-Products Processing, Ministry of Agriculture and Rural Affairs, Institute of Food Science and Technology, Chinese Academy of Agricultural Science, Beijing 100193, China)

Abstract: In an effort to improve the curing efficiency and the quality of roast duck and to facilitate the massive industrial production of traditional roast duck, the dynamic variable pressure curing of duck carcasses was optimized using one-factor-at-a-time and orthogonal array design methods. The results showed that dynamic variable pressure curing significantly improved the marinade absorption rate of duck carcasses and the salt content of duck breast, and reduced the cooking loss and shearing force of duck breast meat compared with traditional wet curing. The optimal processing parameters were as follows: curing time 12 h, salt concentration 8.9%, vacuum pressure ?70 to ?80 kPa, and pulsation ratio 1.5. The as-prepared product had a salt content, good tenderness and water-holding capacity, and low cooking loss.

Keywords: variable pressure curing; duck carcass; curing efficiency; cooking loss; shearing force

DOI:10.7506/rlyj1001-8123-20210305-052

中圖分类号:TS251.1 文献标志码:A 文章编号:

引文格式:

矫丹, 张德权, 刘欢, 等. 烤鸭鸭胚动态变压腌制加工工艺优化[J]. 肉类研究, 2021, 35(3): . DOI:10.7506/rlyj1001-8123-20210305-052. http://www.rlyj.net.cn

JIAO Dan, ZHANG Dequan, LIU Huan, et al. R optimization of dynamic variable pressure curing of duck carcass for roast duck[J]. Meat Research, 2021, 35(3): . DOI:10.7506/rlyj1001-8123-20210305-052. http://www.rlyj.net.cn

烤鸭历史悠久,享誉世界,深受国内外消费者的喜爱[1]。腌制是烤鸭生产的一道重要工序,即用食盐、糖、硝酸盐或亚硝酸盐及各种调味香辛料对原料鸭胚进行加工处理,通过影响鸭胚水分、食盐、腌料、氨基酸等含量,改善肉品质构、风味和色泽,提高保水性能[2]。实际生产过程中,腌制处理是采用干腌或湿腌或干湿腌结合方式对鸭胚进行处理[3-4]。干法腌制是将腌制料直接混合或涂抹在肉的表面,外渗汁液形成高浓度盐液进行腌制的方法,优点是操作工艺简单、营养流失少,缺点是人工劳动力大、盐分分布不均匀。湿法腌制是将肉放置在腌制液中,通过盐分扩散和水分渗透作用,使腌制液扩散到肉内部[5],优点是盐水分布均匀,缺点是鸭皮较厚,盐分渗透速率慢、时间长。

传统腌制方法存在人工劳动力大、盐分分布不均匀、营养物质损失较严重等不足,因此为了降低劳动力、提高腌制效率、改善腌制品质,国内外许多学者对脉动真空腌制[6-8]、超声波辅助腌制[9-10]、真空滚揉腌制[11]等新型腌制技术进行研究,发现新型腌制技术能有效提高腌制速率,提高肉的保水性,改善肉品质[11]。Andrey等[12]研究超声辅助腌制猪肉,殷燕涛[13]研究脉动正负压腌制鸭胸肉,发现均能提高腌制速率,改善肉品质,增加其嫩度。丁玉庭等[14]在研究滚揉腌制对原料鸭品质的影响时发现,间歇式真空滚揉腌制对鸭肉在腌制过程中的色、香、味及口感等品质有显著改善作用,缩短了腌制时间。大部分腌制对象主要集中于特定的肉块及部位肉,而很少有关于腌制带骨大块肉、完整鸭胚的研究,为了改善鸭胚腌制品质、保持鸭胚表皮完整性及避免鸭骨断裂,本研究采用动态变压腌制技术进行腌制。动态变压腌制技术是将物料浸没在腌制液中,通过设置动态频率值来调控腌制筒的转动速率,通过真空和常压的压力交替变化进行腌制的一种方法[15]。由于腌制筒的转动速率发生变化,促进腌制液与鸭胚的充分接触;在真空状态下原料肉组织间隙的空气被排出,恢复常压时促进了腌制液渗入肉组织,具备高效和均匀等特点[16]。

动态变压腌制往往能促进腌制液快速吸收,缩短腌制周期,促进盐分均匀分布。从理论上讲,相较于真空滚揉、超声波辅助等腌制技术,更有利于整只鸭胚的腌制处理。但实际生产过程中,动态变压腌制过程中腌制时间、盐溶液质量浓度、真空压力范围、脉动比如何影响鸭胚质量目前尚不清楚。因此,采用动态变压腌制技术,通过单因素试验研究腌制时间、盐溶液质量浓度、真空压力范围及脉动比对烤鸭鸭胚的腌制吸收率以及鸭胸肉的水分含量、盐分含量、蒸煮损失率、剪切力和色泽的影响规律,再通过正交试验优化出烤鸭鸭胚动态变压腌制的最佳腌制工艺条件,为变压腌制技术在烤鸭加工中的应用提供理论和技术参考。

1 材料与方法

1.1 材料与试剂

选用卫生检验合格的41 日龄樱桃谷鸭120 只,在屠宰场进行屠宰,浸烫、去毛、浸蜡、脱蜡、开膛取脏、去爪、清洗,全净膛质量(1.3±0.1) kg,在-30 ℃下速冻6~8 h,之后-18 ℃进行冷冻贮藏,再通过冷藏车在-18 ℃条件下经6 h运送到实验室冻库贮藏。实验前在温度4 ℃、相对湿度85%条件下解冻12 h至鸭胚温度为-3~-1 ℃,解冻后除去残留的内脏,清洗,悬挂沥干备用。

1.2 仪器与设备

BVRJ-60动态变压腌制设备 杭州艾博科技工程有限公司;ML204-02电子天平 梅特勒-托利多仪器(上海)有限公司;SHJ-6A六孔六温磁力搅拌水浴锅 常州迅生仪器有限公司;PAL-FM1针式盐度计 日本Atago公司;FCR1000-UF-E超纯水机 青岛富勒姆科技有限公司;TA.XT Plus质构仪 英国Stable Micro Systems有限公司;CM-600D色差计 日本柯尼卡-美能达公司;DHG-9140AS电热恒温鼓风干燥箱 宁波江南仪器厂。

1.3 方法

1.3.1 样品准备

采用食盐和去离子水配制不同质量浓度的盐溶液,每次实验将2 只鸭胚放入变压腌制机,加入腌制液完全浸没鸭胚,鸭胚与腌制液的投料物料比约为1︰7(m/V)。

1.3.2 腌制吸收率的测定

鸭胚腌制前称质量(m1),经动态变压腌制完成后取出,室温不超过20 ℃条件下静置15 min,沥干鸭胚表面腌制液,稱质量(m2)。腌制吸收率按式(1)计算。

(1)

式中:m1为鸭胚腌制前的质量/g;m2为鸭胚腌制后的质量/g。

1.3.3 水分含量的测定

参照GB 5009.3—2016《食品安全国家标准 食品中水分的测定》[17]中直接干燥法。

1.3.4 盐分含量的测定

采用盐度计直接测定,将完整的鸭胸肉按平行于肌纤维方向平均分成3 等份,每部分各取2 个点、共6 个点处进行测定,结果取平均值。

1.3.5 蒸煮损失率的测定

参照本实验室肖雄[18]的方法,取腌制后鸭胸肉,用滤纸吸去表面水分后称质量(m1),并放入蒸煮袋中封口包装,于75 ℃水浴30 min,取出蒸煮袋流水冷却至室温,开袋取出鸭胸肉,用滤纸轻轻吸干表面汁液,再次称质量(m2)。蒸煮损失按式(2)计算。

(2)

式中:m1为鸭胸肉蒸煮前的质量/g;m2为鸭胸肉蒸煮后的质量/g。

1.3.6 剪切力的测定

参照本实验室徐薇薇[19]的方法,鸭胸肉75 ℃水浴30 min后冷却至室温,并放入4 ℃冰箱过夜。测定时取出并用滤纸吸干表面水分,将样品顺着肌纤维方向切成2 cm×0.5 cm×1 cm的肉块,使用TA·XT Plus质构仪测定剪切力,探头型号为HDP/BSW探头,力臂25 kg,测前速率2 mm/s,测后速率2 mm/s,剪切速率1 m/s,剪切距离20 mm。每个样品平行测定至少6 次,数据以平均值±标准差表示。

1.3.7 色泽的测定

参照本实验室肖雄[18]的方法,将鸭胚从腌制液中取出,用吸水纸将肉表面腌制液吸干后,去除皮取鸭胸肉,色差计用前经零校正和白板校正之后将镜头垂直于肉面,镜头紧扣肉面,勿漏光。随机选取鸭胸肉表面6 个点,用色差计测定亮度值(L*)、红度值(a*)和黄度值(b*),各取平均值。

1.3.8 單因素试验设计

1.3.8.1 腌制时间对鸭胸肉质量的影响

设置盐溶液质量浓度为6.9 g/100 mL,真空压力范围为-70~-80 kPa,脉动比(真空压力保持时间与常压保持时间之比)为1.5(54 min︰36 min),将鸭胚在4 ℃条件下分别腌制0、4、8、12、16、20、24 h。对照组为常压条件的湿腌处理,每个实验进行6 个重复。

1.3.8.2 盐溶液质量浓度对鸭胸肉质量的影响

设置真空压力范围为-70~-80 kPa,脉动比为1.5(54 min︰36 min),4 ℃条件下将鸭胚分别在盐溶液质量浓度为2.9、4.9、6.9、8.9、10.9 g/100 mL的盐水中腌制12 h。对照组为常压条件下湿腌处理,每个实验进行6 个重复。

1.3.8.3 真空压力范围对鸭胸肉质量的影响

设置盐溶液质量浓度为6.9 g/100 mL,脉动比为1.5(54 min︰36 min),4 ℃条件下将鸭胚分别在真空压力范围为-10~-20、-30~-40、-50~-60、-70~-80 kPa的条件下腌制12 h。对照组为常压条件下湿腌处理,每个实验进行6 个重复。

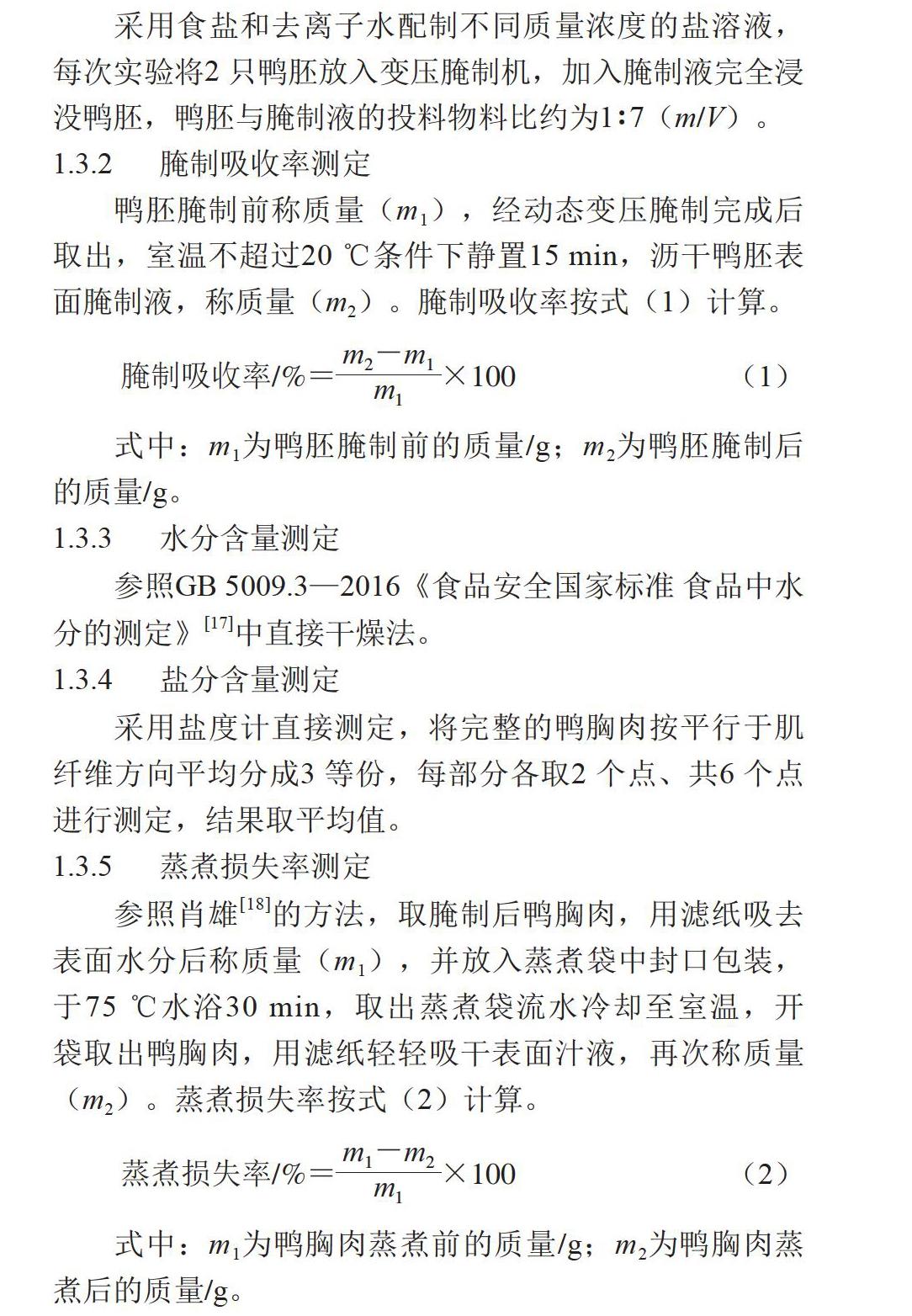

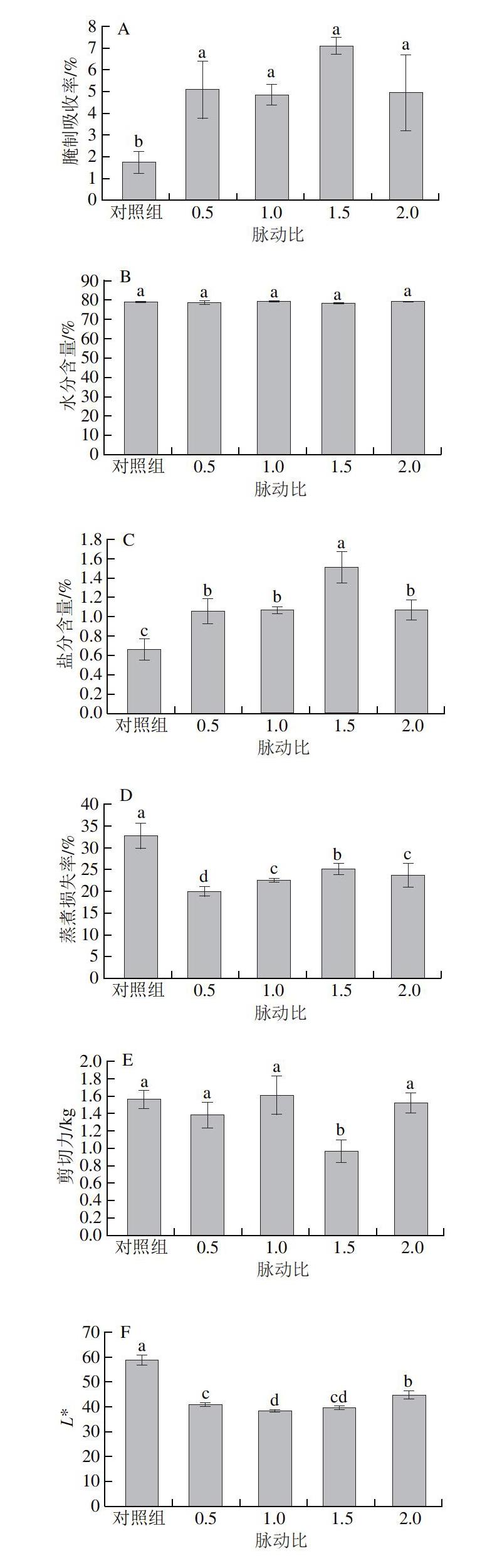

1.3.8.4 脉动比对鸭胸肉质量的影响

设置盐溶液质量浓度为6.9 g/100 mL,真空压力范围为-70~-80 kPa,分别在脉动比0.5(30 min︰60 min)、1(45 min︰45 min)、1.5(54 min︰36 min)、2(60 min︰30 min)和4 ℃条件下,将鸭胚腌制12 h。对照组为常压条件下湿腌处理,每个实验进行6 个重复。

1.3.9 正交试验设计

在单因素试验的基础上,选取腌制时间、盐溶液质量浓度、真空压力范围、脉动比4 个因素为自变量,按L9(34)正交表进行4因素3水平正交试验,正交试验因素水平见表1,每个实验进行3 个重复,结果取平均值。

1.4 数据处理

利用SPSS 25.0软件,并采用ANOVA单因素方差分析及最小显著差异程序和Duncans多重检验(P<0.05)比较个体均值的差异,使用Excel 2013软件进行图形绘制和表格的制作。

2 结果与分析

2.1 腌制时间对鸭胸肉质量的影响

大写字母不同,表示同一组别、不同腌制时间差异显著(P<0.05);小写字母不同,表示相同腌制时间、不同组别差异显著(P<0.05)。图2同。

由图1可知,随腌制时间的延长,对照组和变压腌制处理组的腌制吸收率呈上升趋势,分别从0%增加到2.59%、9.28%。与对照组相比,变压腌制显著提高了鸭胚的腌制吸收率(P<0.05),腌制4 h及以后,鸭胚腌制吸收率平均增加了约1 倍(图1A)。变压腌制时真空与常压不断交替变化,利于肌肉组织结构发生松弛,有效促进腌制液在肌肉组织内的流动[20-21]。随腌制时间的延长,对照组和变压腌制处理组的水分含量呈降低趋势,分别从79.99%降低到78.34%、76.72%(图1B),可能是由于在变压条件下肌肉蛋白基质的溶胀压力减小,使水分含量下降较快[22]。随腌制时间的延长,对照组和变压腌制处理组的盐分含量均呈上升趋势,分别从0%增加到1.55%、1.64%。相较于对照组,变压腌制处理鸭胸肉的盐分含量平均增加约20%(P<0.05)(图1C)。变压腌制时,真空使鸭肉细胞间的气泡和水分不断被挤压出去,有利于食盐进入,从而提高盐分含量[23-24]。Deumiera等[8]研究脉动真空腌制应用于火鸡肉的加工时也发现,脉动真空腌制的火鸡肉盐分含量高于常压腌制。随腌制时间的延长,对照组和变压腌制处理组的蒸煮损失率呈先降低后升高的趋势。相较于对照组,变压腌制处理的鸭胸肉蒸煮损失率平均降低约20%(P<0.05),说明变压腌制有利于提高鸭胸肉保水性(图1D)。随腌制时间的延长,对照组和变压腌制处理组的剪切力呈先降低后升高的趋势。相较于对照组,变压腌制鸭胸肉剪切力平均降低约15%(图1E),真空和变压处理引起肌原纤维破裂[23],肉嫩度增大[25]。随腌制时间的延长,变压腌制处理组与对照组的L*、a*、b*均呈先降低后升高再降低的趋势(图1F、1G、1H)。变压腌制处理组的L*显著低于对照组(P<0.05)(图1F),L*的下降可能是由于肌原纤维断裂,肌纤维蛋白发生降解,大量水进入肌肉细胞,改变了肉的光线反射特征[26]。

2.2 盐溶液质量浓度对鸭胸肉质量的影响

由图2可知,在不同盐溶液处理条件下,变压腌制处理组的腌制吸收率显著高于对照组(P<0.05),相较于对照组,变压腌制鸭胚腌制吸收率平均增加约1 倍,但随着盐溶液质量浓度的增加,鸭胚的腌制吸收率逐渐趋于平缓(图2A),可能是由于渗透液质量浓度增加,其黏度增加,水分的扩散系数会降低,对扩散速率产生负面影响[27-29]。随盐溶液质量浓度的增大,变压腌制处理组与对照组的水分含量呈降低趋势(图2B),分别从79.97%、79.99%降到77.45%、77.54%,可能是由于在腌制过程中,高质量浓度盐水加快肌肉的脱水,使水分含量降低[30]。随盐溶液质量浓度的增大,变压腌制处理组与对照组的盐分含量呈上升趋势,相较于对照组,变压腌制的鸭胸肉盐分含量平均增加约25%(P<0.05)(图2C)。相较于对照组,变压腌制处理鸭胸肉的蒸煮损失率平均降低约20%(P<0.05)(图2D)。詹文圆等[31]研究变压滚揉对猪肉的影响时发现,变压滚揉相较于真空滚揉腌制显著降低了猪肉的蒸煮损失率,与本研究结果一致。随着盐溶液质量浓度的增大,鸭胸肉的剪切力呈先降低后升高再降低的趋势。变压腌制处理降低了鸭胸肉的剪切力(P<0.05)(图2E)。真空和压力处理会使鸭肉膨胀和收缩,造成肌原纤维破裂,这是使鸭肉嫩度增大的重要原因[32]。相较于对照组,变压腌制处理显著降低鸭胸肉的L*(P<0.05)(图2F),可能是变压腌制加快肌原纤维断裂,肌纤维蛋白发生降解,大量水进入肌肉细胞,改变了肉的折射率,引起L*的下降[26]。盐溶液质量浓度6.9~10.9 g/100 mL,变压腌制改善了鸭胸肉的a*(图3G);变压腌制降低了鸭胸肉的b*,说明变压腌制鸭胸肉的脂肪氧化程度较低(图3H)。

2.3 真空壓力范围对鸭胸肉质量的影响

小写字母不同,表示差异显著(P<0.05)。图4同。

由图3可知,真空压力的变化显著提高了鸭胚的腌制吸收率,真空压力为-70~-80 kPa时,鸭胚的腌制吸收率显著高于其他处理组(P<0.05),达到7.11%,对照组腌制吸收率为1.75%(图3A)。真空压力的变化对于鸭胸肉水分含量没有显著影响,不同真空压力下鸭胸肉水分含量为78%~80%(图3B)。鸭胸肉盐分含量会因真空压力的变化而显著提高,当真空压力为-70~-80 kPa时,鸭胸肉盐分含量最高(P<0.05),达到1.52%,而对照组鸭胸肉盐分含量仅为0.67%(图3C),真空和常压交替变化容易破坏较脆弱的肌束膜,在压力作用下腌制液被压入肌肉的空隙中,因此可能增加了盐分含量[33]。真空压力的变化能显著降低鸭胸肉的蒸煮损失率,真空压力在-10~-80 kPa的变化范围内,蒸煮损失率呈先降低后升高的趋势,当真空压力为-50~-60 kPa时,鸭胸肉蒸煮损失率最低,为18.68%,相较于对照组降低20%左右(图3D),可能是因为食盐使肉的离子强度提高,肌球蛋白溶出量增多,从而提高保水性[34-35]。当真空压力为-70~-80 kPa时,鸭胸肉的剪切力剪切力为0.97 kg,显著低于其他处理组(P<0.05)(图3E),与丁玉庭等[14]研究间歇式真空滚揉腌制鸭胸肉有效降低其剪切力效果一致。真空压力的变化显著降低了鸭胸肉的L*,当真空压力为-70~-80 kPa时,鸭胸肉的L*最低(图3F)。真空压力的变化显著提高了鸭胸肉的a*,说明真空压力会影响肌红蛋白与血红蛋白的溶出[36],但不同真空压力之间没有显著差异(图3G)。真空压力的变化显著降低了鸭胸肉的b*,当真空压力为-50~-60 kPa时,鸭胸肉的b*最低,说明变压腌制鸭胸肉的脂肪氧化程度低[37],各真空压力之间没有显著差异(图3H)。

2.4 脉动比对鸭胸肉质量的影响

由图4可知,脉动比的变化显著提高了鸭胸肉的腌制吸收率,但不同脉动比之间没有显著差异(图4A)。脉动比的变化对于鸭胸肉水分含量没有显著影响,不同脉动比下鸭胸肉水分含量为78%~80%,且无显著差异(图4B)。鸭胸肉盐分含量会因脉动比的变化而显著提高,当脉动比为1.5时,鸭胸肉盐分含量最高(P<0.05),达到1.52%,而对照组鸭胸肉盐分含量仅为0.67%(图4C),变压腌制显著提高鸭胸肉的盐分含量。脉动比的变化能显著降低鸭胸肉的蒸煮损失率,脉动比为0.5~2.0时,蒸煮损失率呈现先升高后降低的趋势,当脉动比为0.5时,鸭胸肉蒸煮损失率最低,为20.05%(图4D),而陈星等[38]研究发现,真空滚揉腌制鸭胸肉的蒸煮损失率为35.17%,说明变压腌制能显著降低蒸煮损失率。当脉动比为1.5时,鸭胸肉的剪切力显著低于其他处理组(P<0.05),为0.97 kg,陈星等[38]研究发现,真空滚揉腌制鸭胸肉剪切力为0.95 kg,说明变压腌制与真空滚揉腌制能显著降低剪切力。但其他脉动比条件下鸭胸肉剪切力与对照组没有显著差异,均为1.4~1.7 kg(图4E)。脉动比的变化显著降低了鸭胸肉的L*,当脉动比为0.5~2.0时,L*呈现先降低后升高的趋势,当脉动比1.0~1.5时,鸭胸肉的L*最低(图4F)。脉动比的变化显著提高了鸭胸肉的a*,当脉动比为0.5~2.0时,呈先升高后降低的趋势,当脉动比为1.0时a*最大(图4G)。脉动比的变化显著降低了鸭胸肉的b*,当脉动比为0.5时,鸭胸肉的b*最低,此时脂肪氧化程度低[39],脉动比为1.0~2.0,鸭胸肉的b*略有上升,但变化没有显著差异(图4H)。

2.5 正交试验结果分析

由表2可知:因素A(腌制时间)、B(盐溶液质量浓度)、C(真空压力范围)和D(脉动比)对鸭胸肉水分含量没有显著影响;盐分含量受4 个变量的影响显著,影响程度大小顺序为B>D>C>A;蒸煮损失仅受因素A显著影响;剪切力受A、B和C显著影响,影响程度大小顺序为A>B>C。因素A对于对分含量没有显著影响,但对蒸煮损失率和剪切力均有显著影响(P<0.05),相较于其他变量,腌制时间对于蒸煮损失率和剪切力影响最为显著,且A2条件下蒸煮损失率和剪切力最低。因素B对水分含量和蒸煮损失率没有显著影响,但对盐分含量和剪切力均有显著影响(P<0.05),B3水平下盐分含量最高,其次是B2,二者相差0.23,B2水平下剪切力最小,其次是B3,二者相差0.15,剪切力差距小于盐分含量差距,B3条件下鸭胚质量总体较好。因素C对水分含量和蒸煮损失率没有显著影响,但对盐分含量和剪切力均有显著影响(P<0.05),C2水平下盐分含量最高,其次是C3,二者相差0.07,C3水平下剪切力最小,其次是C2,二者相差0.15,盐分含量差距小于剪切力,C3条件下鸭胚质量总体较好。因素D对鸭胸肉盐分含量有显著影响,D3水平下盐分含量最高。由极差与显著性分析可知,变压腌制最优工艺为A2B3C3D3,即腌制时间12 h、盐溶液质量浓度8.9 g/100 mL、真空压力范围-70~-80 kPa、脉动比1.5。

3 结 论

烤鸭鸭胚腌制过程中,变压腌制相较于普通湿腌均能显著提高鸭胚腌制吸收率、鸭胸肉盐分含量、显著降低鸭胸肉的蒸煮损失率和剪切力。变压腌制过程中,腌制时间、盐溶液质量浓度、真空压力范围及脉动比对鸭胸肉的盐分含量和剪切力均有极显著影响。综合极差与显著性分析,变压腌制烤鸭鸭胚的最优工艺参数为腌制时间12 h、盐溶液质量浓度8.9 g/100 mL、真空压力范围-70~-80 kPa、脉动比1.5,在此条件下鸭胸肉的盐分含量较高,嫩度和保水性较好,蒸煮损失率较低。

参考文献:

[1] LIU Huan, WANG Zhenyu, ZHANG Dequan, et al. Generation of key aroma compounds in Beijing roasted duck induced via Maillard reaction and lipid pyrolysis reaction[J]. Food Research International, 2020, 136: 1-14. DOI:10.1016/j.foodres.2020.109328.

[2] BOSSE R, M?LLER A, GIBIS M, et al. Recent advances in cured raw ham manufacture[J]. Critical Reviews in Food Science and Nutrition, 2018, 58(4): 610-630. DOI:10.1080/10408398.2016.1208634.

[3] CHIRALT A, FITO P, BARAT J, et al. Use of vacuum impregnation in food salting process[J]. Journal of Food Engineering, 2001, 49(2): 141-151. DOI:10.1016/S0260-8774(00)00219-3.

[4] YUSOP S M, MAURICE G O, KERRY J F, et al. Influence of processing method and holding time on the physical and sensory qualities of cooked marinated chicken breast fillets[J]. LWT-Food Science and Technology, 2012, 46(1): 363-370. DOI:10.1016/j.lwt.2011.08.007.

[5] 康大成. 超聲波辅助腌制对牛肉品质及其机理研究[D]. 南京: 南京农业大学, 2017: 6-10.

[6] BARAT J, GRAU R, FITO P. Vacuum salting treatment for the accelerated processing of dry-cured ham[M]. Boca Roton: CRC Press, 2006: 353-369. DOI:10.1201/9781420017311.ch14.

[7] CORZO O, BRACHO N. Application of Weibull distribution model to describe the vacuum pulse osmotic dehydration of sardine sheets[J]. Food Science and Technology, 2008, 41(6): 1108-1115. DOI:10.1016/j.lwt.2007.06.018.

[8] DEUMIERA F, TRYSTRAMC G, COLLIGNAN A, et al. Pulsed vacuum brining of poultry meat: interpretation of mass transfer mechanisms[J]. Journal of Food Engineering, 2003, 58(1): 85-93. DOI:10.1016/S0260-8774(02)00367-9.

[9] KANG Dacheng, GAO Xueqin, GE Qingfeng, et al. Effects of ultrasound on the beef structure and water distribution during curing through protein degradation and modification[J]. Ultrasonics Sonochemistry, 2017, 38: 317-325 . DOI:10.1016/j.ultsonch.2017.03.026.

[10] XIONG Guoyuan, FU Xiaoyi, PAN Dongmei, et al. Influence of ultrasound-assisted sodium bicarbonate marination on the curing efficiency of chicken breast meat[J]. Ultrasonics Sonochemistry, 2019, 60: 1-7. DOI:10.1016/j.ultsonch.2019.104808.

[11] 杨勇胜, 彭增起. 滚揉腌制条件对猪肉加工特性的影响[J]. 现代食品科技, 2012, 28(10): 1386-1355.

[12] ANDREY S, NATALYA S, VALERY T, et al. The effect of ultrasound treatment on the interaction of brine with pork meat proteins[J]. Ultrasonics Sonochemistry, 2020, 61: 1-8. DOI:10.1016/j.ultsonch.2019.104831.

[13] 殷燕涛. 脉动正负压对鸭肉腌制的影响[D]. 扬州: 扬州大学, 2015: 19-24.

[14] 丁玉庭, 胡煌, 吕飞, 等. 滚揉腌制方式对鸭肉腌制品质的影响[J]. 食品与发酵工业, 2013, 39(2): 200-204.

[15] 刘承, 周永昌. 低盐高效、低温真空动态腌制淡水鱼加工技术研究[J]. 肉类工业, 2016(5): 26-30.

[16] 郭昕. 不同地域传统腊肉差异性分析及静态变压腌制工艺技术研究[D]. 北京: 中国农业科学院, 2015: 6-54.

[17] 中华人民共和国国家卫生和计划生育委员会. 食品安全国家标准 食品中水分的测定: GB 5009.3—2016[S]. 北京: 中国标准出版社, 2016: 1-2.

[18] 肖雄. 僵直前和解僵后羔羊肉品质分析[D]. 锦州: 渤海大学, 2019: 10-18.

[19] 徐薇薇. 脉动真空腌制对羊肉品质影响及工艺优化研究[D]. 银川: 宁夏大学, 2014: 36-41.

[20] CORZO O, BRACHO N, RODRIGUEZ J, et al. Determination of water effective diffusion coefficient of sardine lambs during vacuum pulse osmotic dehydration[J]. Food Science and Technology, 2007, 40(8): 1452-1457. DOI:10.1016/j.lwt.2006.04.008.

[21] WANG Zhenyu, XU Weiwei, KANG Ning, et al. Microstructural, protein denaturation and water holding properties of lamb under pulse vacuum brining[J]. Meat Science, 2016, 113: 132-138. DOI:10.1016/j.meatsci.2015.11.015.

[22] ALIO M, GRAU R, FERN?NDEZ-S?NCHEZ A, et al. Influence of brine concentration on swelling pressure of pork meat throughout salting[J]. Meat Science, 2010, 86(3): 600-606. DOI:10.1016/j.meatsci.2010.04.010.

[23] PATRASCU L, IANITCHI D, DOBRE I, et al. Effect of tumbling time and injection rate on the processing characteristics, tenderness and color of pork Biceps femoris muscle[J]. Annals of the University Dunarea de Jos of Galati. Facle VI: Food Technology, 2011, 35(1): 9-18.

[24] JIN Guofeng, HE Lichao, WANG Qingling, et al. Pulsed pressure assisted brining of porcine meat[J]. Innovative Food Science and Emerging Technologies, 2015, 22(4): 76-80. DOI:10.1016/j.ifset.2013.12.014.

[25] 馮婷, 孙京新, 邢新涛, 等. 超声波辅助滚揉对生鲜鸡肉腌制效果的影响[J]. 食品工业科技, 2014, 35(18): 98-100. DOI:10.13386/j.issn1002-0306.2014.18.012.

[26] ROWE L J, MADDOCK K R, LOMERGAN S M, et al. Influence of early postmortem protein oxidation on beef quality[J]. Journal of Animal Science, 2004, 82(3): 785-793. DOI:10.2527/2004.823785x.

[27] BR?S A, COSTA R. Influence of brine salting prior to pickle salting in the manufacturing of various salted-dried fish species[J]. Journal of Food Engineering, 2010, 100(3): 490-495. DOI:10.1016/j.jfoodeng.2010.04.036.

[28] INGUGLIA E S, ZHANG Z, BURGESS C, et al. Influence of extrinsic operational parameters on salt diffusion during ultrasound assisted meat curing[J]. Ultrasonics, 2018, 83: 164-170. DOI:10.1016/j.ultras.2017.03.017.

[29] MCDONNELL C K, ALLEN P, DUANE G, et al. One-directional modelling to assess the mechanistic actions of power ultrasound on NaCl diffusion in pork[J]. Ultrasonics Sonochemistry, 2018, 40: 206-212. DOI:10.1016/j.ultsonch.2017.06.025.

[30] U?UZ ?, SOYER A, DALMIS ?. Effects of different salt contents on some quality characteristics during processing of dry‐cured turkish pastirma[J]. Journal of Food Quality, 2011, 34(3): 204-211. DOI:10.1111/j.1745-4557.2011.00382.x.

[31] 詹文圆, 郇延军, 孙敬, 等. 变压滚揉腌制工藝对冷却猪肉中微生物的影响[J]. 食品工业科技, 2009, 30(1): 211-213.

[32] PEN?A-GONZALEZ E, ALARCON-ROJO A D, GARCIA-GALICIA I, et al. Ultrasound as a potential process to tenderize beef: sensory and technological parameters[J]. Ultrasonics Sonochemistry, 2019, 53: 134-141. DOI:10.1016/j.ultsonch.2018.12.045.

[33] 徐为民, 殷燕涛, 诸永志, 等. 不同腌制方式对鸭肉腌制速率及肉质的影响[J]. 现代食品科技, 2014, 30(8): 201-205. DOI:10.13982/j.mfst.1673-9078.2014.08.040.

[34] 苑瑞生, 梁荣蓉, 罗欣. 滚揉时间和食盐浓度对鸡肉调理制品的保水性及盐溶性蛋白质溶出量的影响[J]. 食品与发酵工业, 2011(1): 162-166.

[35] BAUBLITS R T, POHLMAN F W, BROWN A M, et al. Effects of sodium chloride, phosphate type and concentration, and pump rate on beef Biceps femoris quality and sensory characteristics[J]. Meat Science, 2005, 70(2): 205-214. DOI:10.1016/j.meatsci.2004.12.011.

[36] 王兆明. 兔肉滚揉腌制工艺及品质特性变化研究[D]. 重庆: 西南大学, 2016: 32-39.

[37] 史培磊, 闵辉辉, 李春保, 等. 滚揉腌制前后鹅肉品质的变化[J]. 食品科学, 2011, 32(11): 88-92.

[38] 陈星, 沈清武, 罗洁. 腌制方式对鸭肉腌制速率及品质的影响[J]. 食品科学, 2020, 41(12): 7-13. DOI:10.7506/spkx1002-6630-20190603-016.

[39] 钟赛意. 超声波在盐水鸭加工中的应用研究[D]. 南京: 南京农业大学, 2007: 46-49.