矿用双电机双轴驱动铰接车辆转矩协调控制

2021-06-10任志勇武仲斌

任志勇,石 琴,赵 远,武仲斌

(1.中国煤炭科工集团太原研究院有限公司,山西 太原 030006;2.合肥工业大学 汽车与交通工程学院,安徽 合肥 230009;3.太原理工大学 机械与运载工程学院,山西 太原 030024)

矿用纯电动双轴驱动铰接式车辆以其纯电动、零排放、低噪音、转弯半径小、操作灵活等特点,能够较好适应在巷道路面崎岖不平、多粉尘和煤泥、常有积水,并含有瓦斯的狭小空间内作业的需求,越来越受到煤矿用户的青睐和重视[1]。

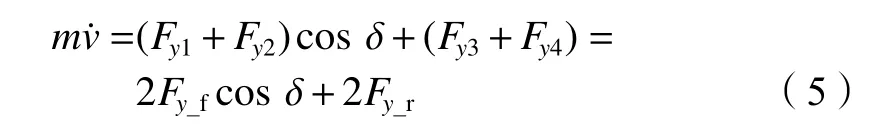

车辆传动系统结构及其控制方式对车辆性能优劣起着至关重要的作用,FRID型传动系统,实现了车辆的四驱结构,避免了因电机故障而导致的车辆失稳[2],且可根据前后轴驱动转矩的不同实现多种驱动模式,如正常驱动模式、加减速模式及跛行模式[3–4]等,在矿用纯电动车辆中具有一定的应用潜力。针对FRID型车辆,张君[1]以滑模控制的驱动防滑控制算法为基础,提出了双桥独立电驱动铰接车辆的驱动防滑控制策略,滑转率值基本控制在0.04范围内,控制效果明显优于等比例分配转矩控制策略。倪兴华[5]根据前、后轴的载荷比分配电机转矩,并以轮胎滑转率为目标对驱动转矩进行控制,确保车辆始终行驶在附着稳定区,兼顾了车辆动力性和操纵稳定性,但未考虑系统能耗经济性。董磊等[6]基于三轴独立电驱动车辆,设计了分层协调控制系统结构,并在转矩分配层中综合考虑了附着力利用率和电机系统总效率,但未考虑侧向行驶稳定性对转矩分配的影响。欧训民等[7]提出的转矩分配策略也只涉及了系统的能耗经济性。目前,续驶里程短仍然是制约矿用纯电动车辆发展的主要矛盾。对于FRID型结构,基于轴荷分配或平均分配的动力型分配方式仅在动力需求极大或是极低附着路面等少数工况下才能体现出一些优势[8–10];经比较分析,其循环能耗比经济型分配至少高出3%~5%,不利于提高能耗经济性和延长续驶里程[11–14]。

针对以上问题,作者以提高车辆经济性为目标,提出了一种门限型转矩分配策略,并对几种分配策略的节能效果进行了对比分析;同时,兼顾侧向行驶稳定,对转矩分配结果进行了限制,建立了单轴独立驱动防滑控制模型,使前后轴滑转率始终处于附着稳定区。

1 转矩分配控制

转矩分配以保证系统能耗经济性为前提。定义轴间转矩分配系数τ为分配到前轴的驱动转矩Tf与总需求转矩Tref的比值,如式(1)所示,由此可推算出前后轴驱动转矩分配值。

假设前、后电机转速一致,则系统预期总效率ηsys按式(2)表示:

式中,电机转速n和总需求转矩Tref在工况给定时均为确定参数,ηmf为前电机驱动效率,ηmr为原电机驱动效率,系统预期总效率由转矩分配系数τ唯一决定。

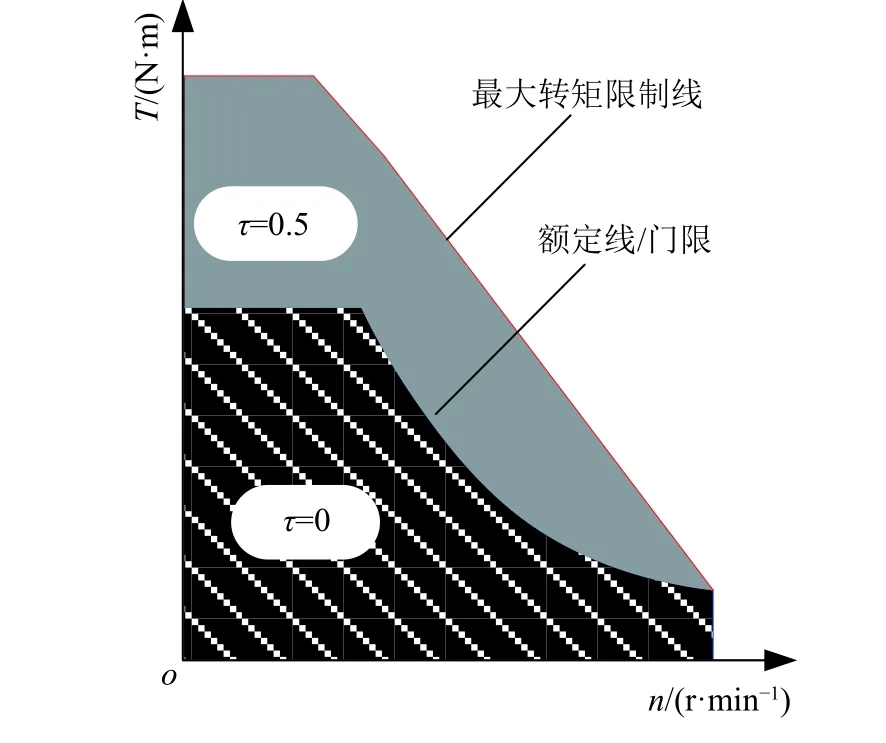

为使系统效率最高,将式(2)定义为目标函数,对转矩分配系数进行寻优,即效率最优分配策略[6]。基于电机MAP特性,定性考虑系统获得较高负荷率,制定门限型转矩分配策略,如图1所示:以系统额定线为界限,总需求转矩处于额定线以内时,为提高系统负荷率,将其全部分配到后轴;需求转矩处于额定线以外时,平均分配到前后轴,避免单轴驱动时进入电机过载低效区,同时有利于提高前后轴利用附着系数。

图1 门限分配规律Fig. 1 Law of threshold distribution

式中,TN为由电机额定功率和额定转速决定的额定线(门限)。在额定转速以内,TN即为额定转矩;在额定转速以上,TN随转速升高反比例下降。

整车基本参数如表1所示。表1中,m为整车重量,L为车辆轴距,B为车辆轮距,ε为车辆速比,a为车辆重心距前轴的距离,b为车辆重心距后周的距离,H为车辆重心高度,r为轮胎滚动半径,A为车辆迎风面积,ηt为车辆总效率。

表1 整车基本参数Tab. 1 Basic parameters of the vehicle

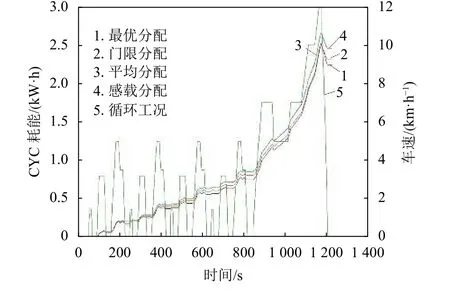

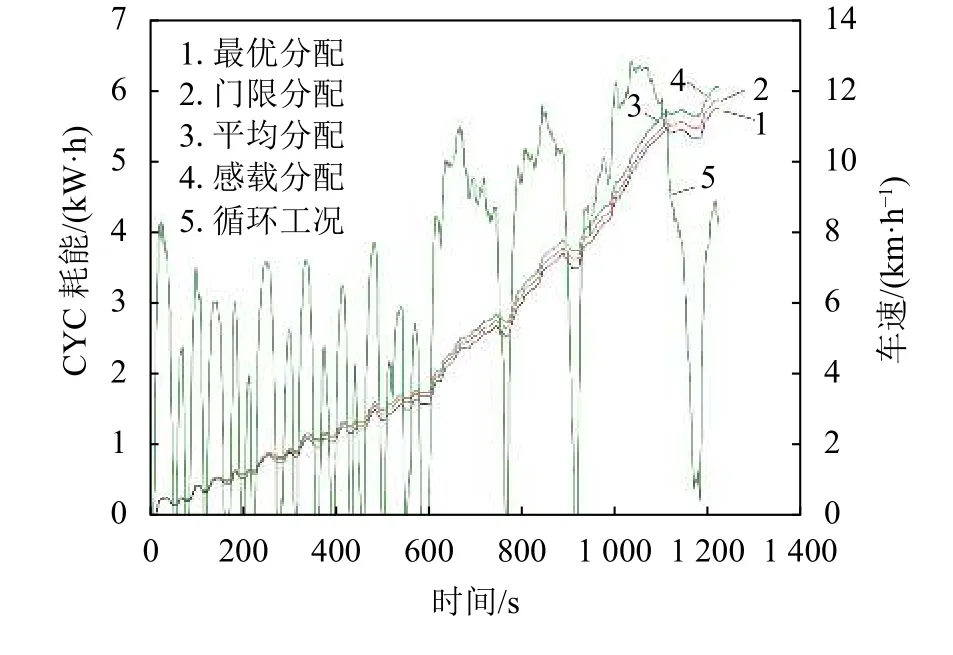

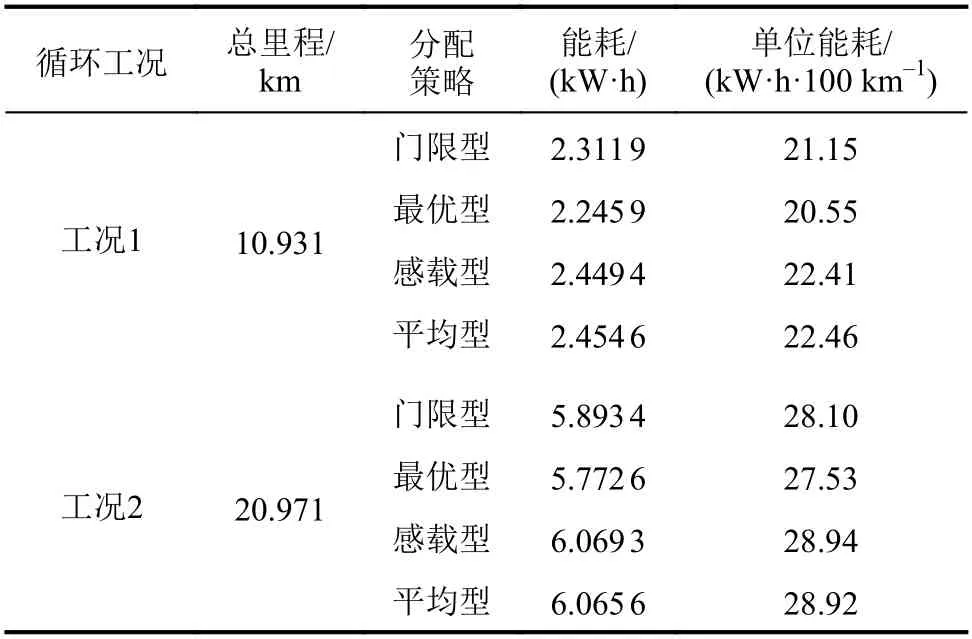

对门限型转矩分配策略进行仿真测试,同时对效率最优分配、按轴荷分配(感载型)和平均分配策略[9]也做了对比分析。循环工况选择较为简单的CYC_ECE_EUDC(工况1,图2)和相对复杂的CYC_1015_6PRIUS(工况2,图3)。

图2 CYC_ECE_EUDC循环工况能耗Fig. 2 Energy consumption under Cyc_ECE_EUDC cycle

图3 CYC_1015_PRIUS6循环工况能耗Fig. 3 Energy consumption under CYC_1015_6PRIUS cycle

针对两种循环工况,分别采用4种分配方式进行仿真计算,结果如表2所示。不同转矩分配方式下的循环能耗值显示,门限型分配在工况1和工况2下相对于动力型分配(以按轴荷分配为例),百公里能耗分别降低5.62%和2.90%,均不同程度地提高了系统能耗经济性。相比于最优分配,门限分配在工况1和工况2下的百公里能耗分别高出2.91%和2.07%。

表2 分配策略经济性对比Tab. 2 Economic comparison of allocation strategy

2 侧向操纵稳定性限制

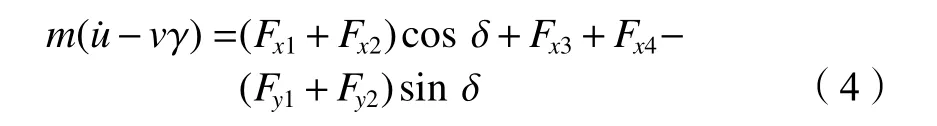

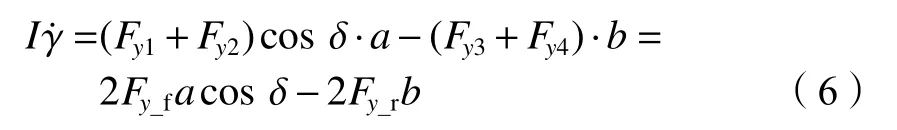

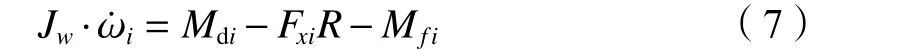

考虑以侧向稳定为边界条件对驱动转矩进行限制。建立车体纵向、侧向、横摆及4个驱动轮转动7自由度动力学微分方程[12]。

车体纵向运动方程如下:

假设转向角度δ较小,且忽略左右轮胎特性的不同及科氏加速度的影响,则侧向及横摆运动方程式可分别简化为式(5)、(6):

车体侧向运动时,

车体绕自身z轴转动时,

各车轮绕轮心轴转动时,

式(4)~(7)中:δ为前车体和后车体折腰转向角;u、v和γ分别为车体坐标系下车辆质心处纵向速度、侧向速度和绕z轴的横摆角速度;ωi为车轮角速度;Jw为车轮转动惯量(假设车轮转动惯量相同);Mdi为作用于车轮上的动力转矩;F xi为地面对车轮的纵向力;F yi为地面对车轮的侧向力;Mfi为滚动阻力偶矩,i= 1, 2,3, 4,分别代指左前、右前、左后及右后车轮。

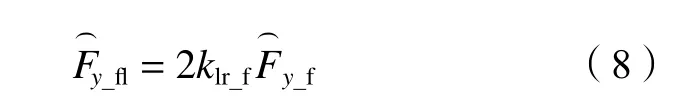

2Fy_f及2Fy_r作为对前、后轴侧向力需求y_f和y_r的近似,定义前、后轴轮间载荷分配系数为klr_f及klr_r,于是,前轴左轮胎侧向力估算值为式(8),其他轮胎受力估算依次推导:

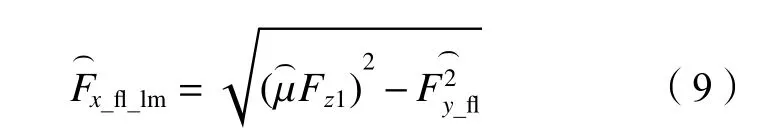

设纵向附着系数估计值[13]为,根据轮胎附着圆特性,以优先保证侧向力为约束条件,得到前左轮胎切向力的上边界_fl_lm,如式(9)所示,其他轮胎受力上边界依次推导。转矩上边界LMF如式(10)所示,后驱动电机同理。

将轮胎切向力的上边界转换为前驱动电机输出

最终得到综合考虑能耗经济性和侧向操纵稳定性的前、后电机转矩分配式,其中前电机转矩分配值如式(11)所示:

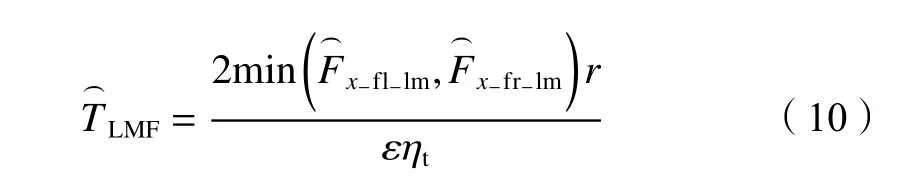

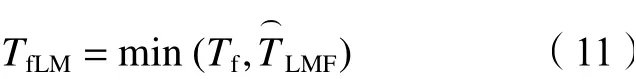

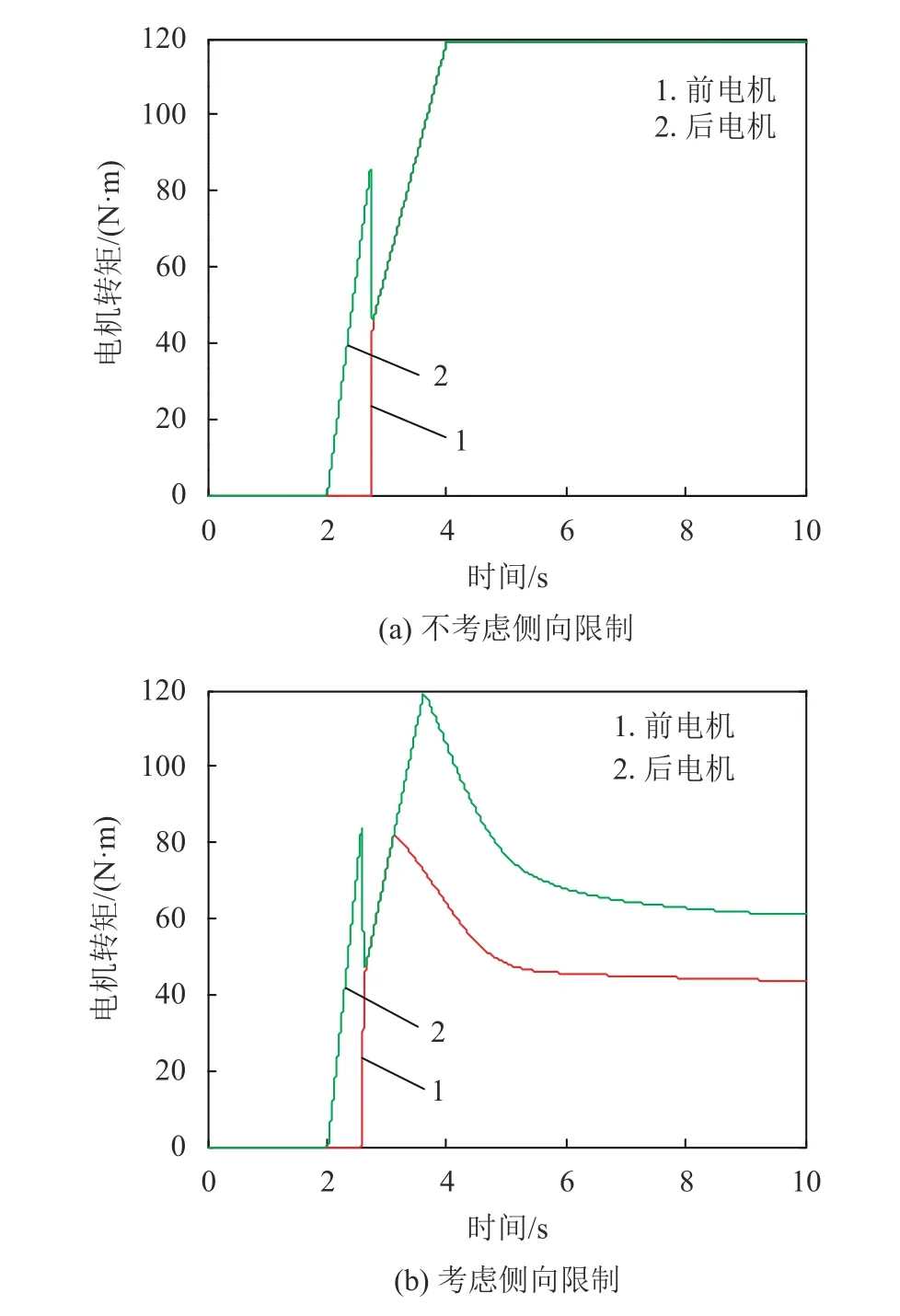

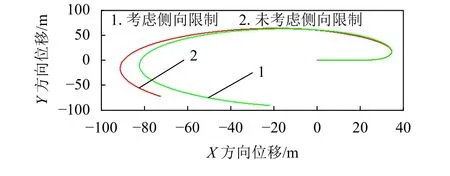

为验证策略有效性,在MATLAB/SIMULINK环境下,建立7自由度整车前向动力学仿真模型,对上述策略进行仿真测试,整车参数如表1所示,取初始车速为10 m/s,路况为附着系数为0.7的水平良好路面,行驶2 s时。图4给出了是否考虑侧向限制时电机输出转矩的变化情况。其中:图4(a)为未考虑侧向限制时的转矩分配情况,2.7 s以前,只有后电机参与驱动,之后,由于负载转矩超过门限,前电机随即投入,共同分担负载转矩;图4(b)为考虑侧向限制时的转矩变化情况,与图4(a)对比发现,大约在3 s之后,前、后电机转矩先后受到一定限制,并最终下降为原转矩的50%左右。图5给出了相应的质心运动轨迹,显然,增加转矩限制后,车辆的不足转向量明显低于未加限制时的情形,在一定程度上提高了车辆的侧向操纵稳定性。

3 驱动轴独立防滑转控制

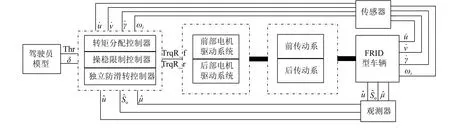

上述转矩分配策略在驱动轴未滑转时是可行有效的,但当车辆通过低附着路面时仍可能因驱动转矩过大而导致驱动轮过度滑转,造成车辆失稳[5]。为此,应增加对前、后驱动轴的防滑转控制,且前、后轴可独立控制,结合转矩分配控制模型,形成如图6所示的整车控制系统模型[14–15]。

图4 电机输出转矩对比Fig. 4 Motor output torque comparison

图5 考虑侧向限制前后车辆质心运动轨迹Fig. 5 Vehicle centroid motion trajectory before and after lateral restriction

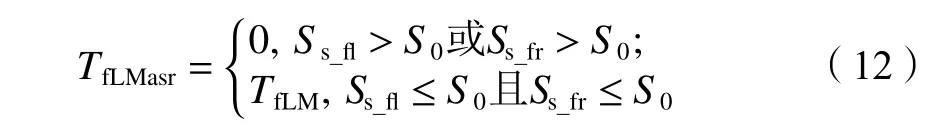

由不同路面条件下附着系数与滑转率的关系可知,总存在一个最优滑转率S0[11],使得给定路面条件下的附着系数最大,故将该滑转率作为控制目标,被控变量选取车轮纵向滑转率Ss,控制量为电机转矩Tm。当滑转率超过目标值时,通过调整电机转矩,使得滑转率逼近最优滑转率,从而使前、后驱动轴始终处于稳定附着区。相应的控制策略如式(12)所示:

式中:TfLMasr为综合考虑能耗经济性、侧向操纵稳定性限制及驱动防滑转后分配到前电机的驱动转矩;Ss_fl、Ss_fr、Ss_rl及Ss_rr分别为左前、右前、左后及右后轮胎纵向滑转率[5];TrLMasr为后电机驱动转矩,公式类同。

图6 整车控制系统模型Fig. 6 Model of vehicle control system

图7 高低附着对接路面全负荷加速Fig. 7 High and low adhesion road accelerates at full load

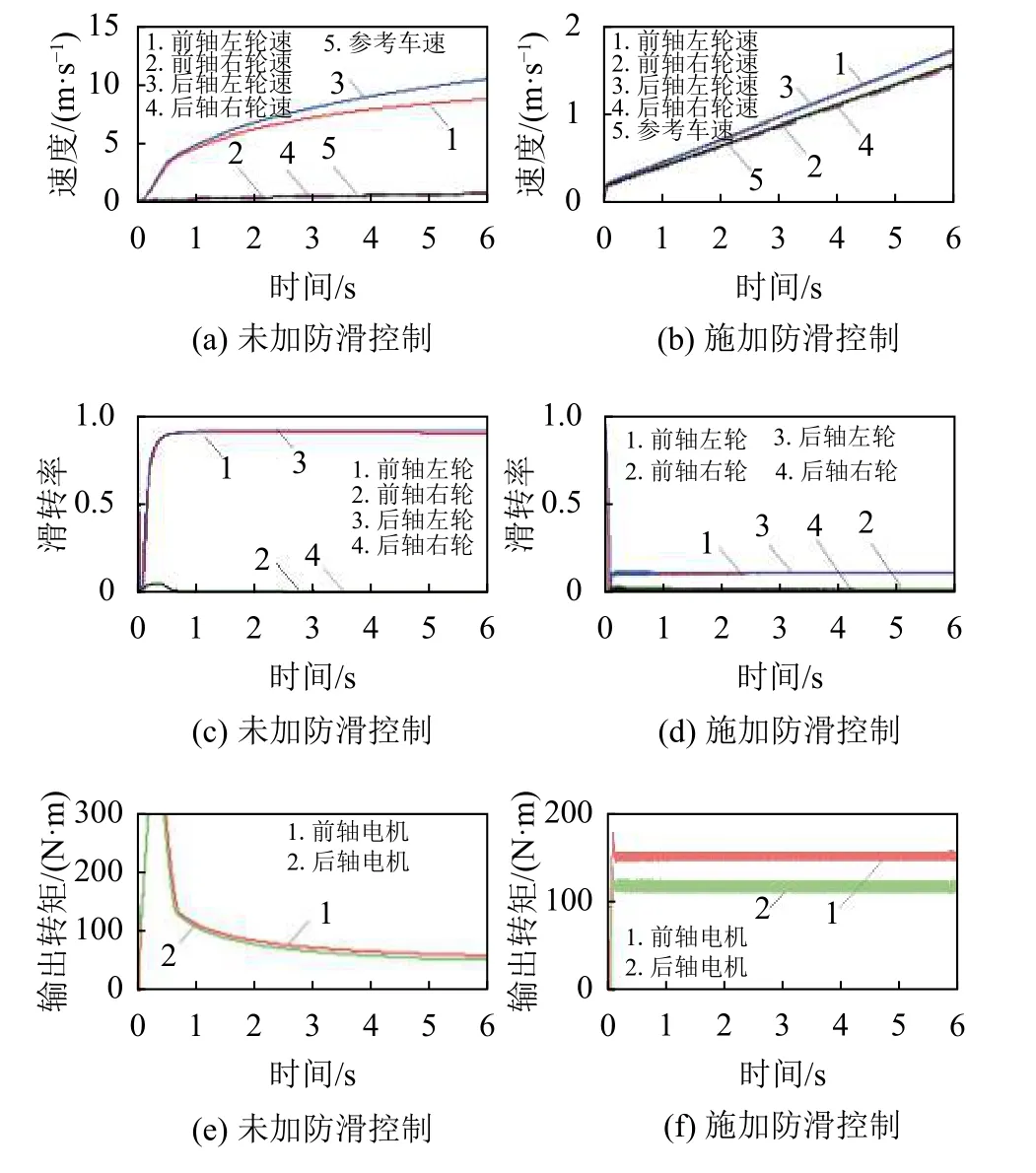

分别对高低附着对接路面和左右对开附着路面两种路况对上述策略进行验证,其中:高低附着对接路况附着系数前3 s设定为0.1,后3 s为0.8;左右对开附着路况左侧附着系数设定为0.1,右侧设为0.8;两种路况下车辆均以2 m/s的初速度全负荷加速6 s。

图7为高低附着对接路况仿真结果。无防滑转控制时,在前3 s低附着区,驾驶员踩下加速踏板后,前后轴滑转率均迅速上升至0.9左右,轮速迅速偏离车速,电机转矩无法充分发挥;后3 s进入高附着区,轮速回归到车速附近,滑转率迅速下降,电机转矩迅速增加至满负荷转矩,加速6 s后的末速度为1.859 m/s。施加防滑控制时,在低附着区,滑转率被稳定控制在目标值0.11附近,轮速略高于车速,前后电机扭矩约为160和130 N·m,加速6 s后的末速度为2.038 m/s,比无防滑控制时的末速度增加近10%。

图8为左右对开附着路况仿真结果。无防滑转控制时,处在低附着路面上的左侧车轮滑转率随驾驶员踩下加速踏板迅速上升至0.9左右,左侧车轮轮速迅速偏离车速,电机转矩因左侧驱动轮过度滑转而下降至100 N·m以下,该状态一直维持到6 s,末速度为0.832 m/s;施加防滑控制时,整个加速过程中,前后轴滑转率被稳定控制在目标值0.11附近,前后电机扭矩约为160、130 N·m,加速6 s后的末速度为1.515 m/s,远大于无防滑控制时加速能力。

图8 左右对开附着路面全负荷加速Fig. 8 Full load acceleration on the bisected road

4 转矩协调控制系统试验

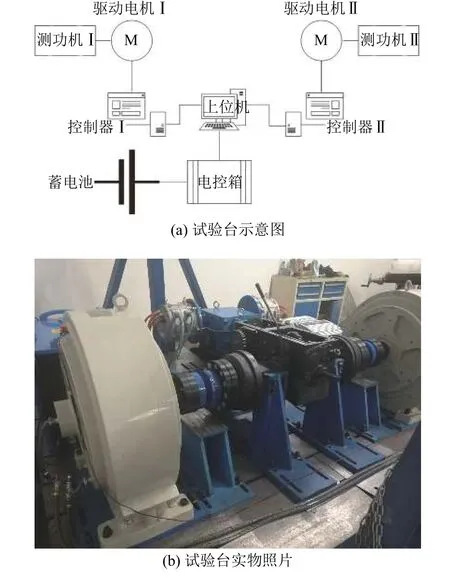

为验证理论计算与仿真的实际应用效果,搭建了双电机双轴驱动试验台,对驱动电机转矩协调控制进行试验研究[16–17]。试验台采取左右对称布置方式,由两套完全相同的电机驱动系统和控制系统组成,电机测功系统台架布置如图9所示。两个测功机分别模拟前后驱动桥轮边负载,为双电机双轴驱动系统提供真实试验条件。

图9 双电机双轴驱动试验台Fig. 9 Twin motor and twin axle drive test bed

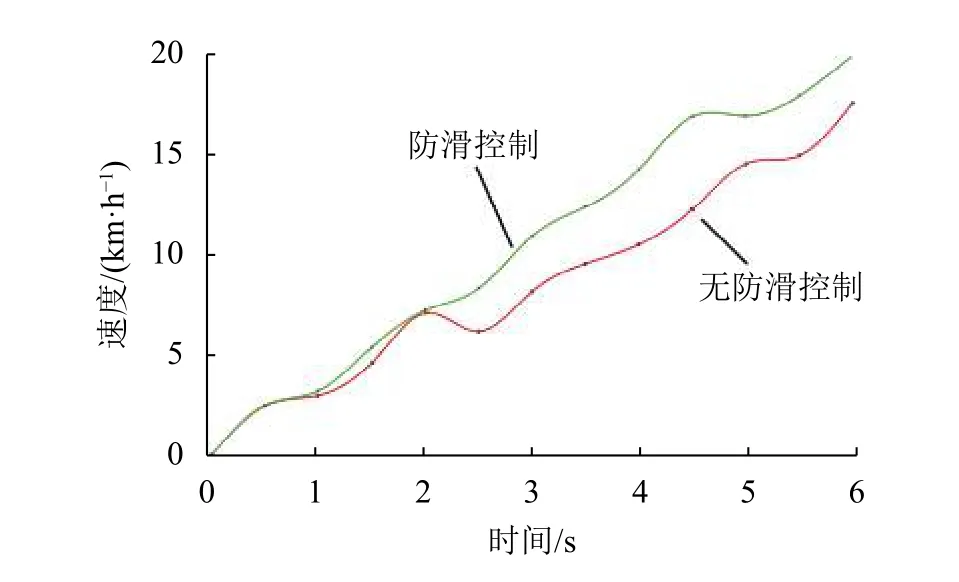

整车驱动系统采用协调转矩控制,测功机在转速模式下工作,将其控制在某一待测转速,由转矩分配控制器分别向前后驱动电机传输相同的转矩控制命令,当该驱动系统处于稳定状态时,读取母线的电压和电流,以及各电机的转速和转矩,最终获取驱动系统的效率曲线。该试验台只可模拟车辆直线行驶工况,分别设置模拟路面附着系数为0.1和0.8,以便于和仿真结果对比。在两种高低不同的模拟附着路面上,测取转速并依据相应速比和轮胎滚动半径计算得到车辆速度。当µ=0.8时,在无防滑控制和采取防滑控制两种状态下的速度对比如图10所示。加速时间同样为0~6 s,车辆从起步到车速为7 km/h时,施加车速防滑控制对车速影响较小;当车辆继续加速,控制策略对车速变化效果较为明显,约提高15%。

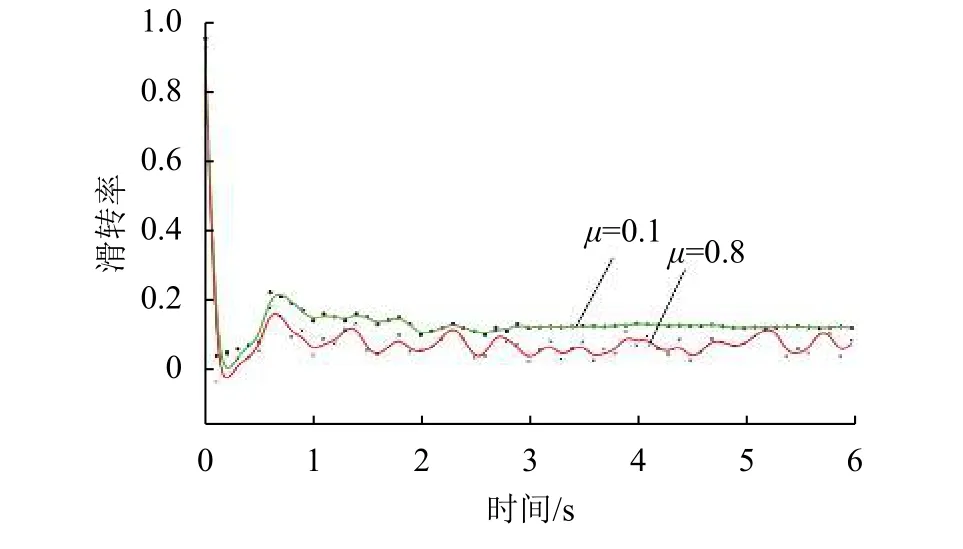

图11为两种不同附着路面上模拟施加防滑控制后,车辆全负荷加速时前轴驱动轮滑转率变化曲线。由图11可见,该防滑控制策略在低附着路面上的滑转率控制效果更佳,可基本控制在0.15左右,更加接近于目标值0.20,与第3节仿真得到的结果较为一致,验证了控制策略的正确性和有效性。

图10 附着系数为0.8时有无防滑控制的车辆纵向速度Fig. 10 Longitudinal velocity of vehicle with and without anti-skid control when the adhesion coefficient is 0.8

图11 高低附着路面全负荷加速前轴驱动轮滑转率Fig. 11 Full-load acceleration front axle drive wheel sliprate on high and low adhesion road surface

5 结 论

研究了FRID型矿用双电机双轴驱动铰接车辆转矩分配和驱动防滑控制,提出了一种基于门限的转矩分配,考虑侧向操纵稳定性的转矩限制和单轴独立防滑协调控制策略,主要解决了该类车辆前、后驱动电机之间的转矩协调分配问题。经过分析,得出如下结论:

1)所提出的门限型转矩分配策略是一种简洁有效的经济型转矩分配策略,给定工况下的循环能耗比动力型分配降低3%~5%。

2)以侧向操纵稳定性为约束条件对门限分配转矩进行限制,可提高转弯时轮胎的侧偏刚度,从而降低车辆不足转向量,提高车辆侧向动力学性能。

3)针对车辆单轴制定的驱动防滑转控制,可避免车辆在一些低附着路面上过度滑转,实现高效驱动。