旋转因子在真皮二维不规则排版利用率最优算法中的影响研究

2021-06-10张连兴

■张连兴

(力克系统(上海)有限公司,上海 200233)

真皮皮革,尤其是牛皮,因具有良好的物理性能,光泽细腻,纹理清晰,色泽柔和,更具质感,越来越多的应用在工业产品中,如汽车座椅,汽车内饰,软体沙发,软包皮床等。皮革的形态多种多样,不同的产品以及应用场景的不同,会采用不同种类的皮革,如头层皮,二层皮。但由于皮革来源于动物的真皮层,具有天然的属性,如轮廓形状不规则,各种类型的瑕疵以及在皮革处理过程中产生的各种不良反应等。当对真皮进行排版剪裁时,这些属性对真皮的利用有极大的影响。

当前真皮的裁剪主要有三种方式:第一种是纯手工划皮方式,采用模板(与样片完全一致),利用裁刀或剪刀按模板的外周边剪裁裁片。第二种为刀模加冲床方式,按裁片外形尺寸制作刀模,利用冲床冲压裁剪。第三种方式,也是近年发展起来的,采用裁皮机设备进行自动裁剪方式,先由排版软件根据扫描的皮革轮廓以及表面瑕疵位置的矢量图,按设定的排版规则,对裁片进行排版,再采用机器依据排版图进行自动切割。

无论采用何种方式裁剪皮革,始终绕不过排版这一重要环节,无论是人工排版还是排版软件,都需要避开各种的瑕疵,不仅需要考虑皮革轮廓边缘,还要考虑到皮革的利用率。如何最大化地利用皮革,是各生产厂家一直追求的目标。如果是采用排版软件,皮革的利用率是衡量其最优算法最直接的指标。

影响皮革排版利用率最优算法的因素很多,皮革轮廓不规则,样片也不规则,且两者均属二维(其长度与宽度方向上可变),要在一张皮革上排列形状不规则的样片,使其达到皮革最优利用率,旋转因子是其中最重要的一个影响因素。

下面以力克(法国)裁皮机设备的自动排版软件,产品以软体真皮沙发所用的牛皮及裁片作为研究对像,阐述旋转因子在真皮二维不规则排版利用率最优算法中的影响。

1 排版的要素

1.1 产品样片

软体沙发的面套是由各种设定形状的样片缝合而成,样片的形状也是依据产品不同部位以及设计要求而定,并非是规则的正方形或长方形,而是具有多边或带有弧线的一种形状。通常在每个样片不同的位置,依据其在沙发运用的位置,划分不同的质量等级,可以与皮革上的瑕疵进行匹配使用。每个款式所用的样片大小及数量也不尽相同,对于排版利用率影响也非常大,众所周知,样片越大,数量越少,其排版利用率越低,反之越高。

1.2 真皮皮革

真皮皮革在做产品时,因为每张皮的轮廓,大小,表面的瑕疵都不同,所以只能以单张皮革生产的模式进行。如果采用自动软件排版,需要把物理皮革变成矢量化电子图形,才可以被排版软件使用。皮革矢量化的过程可以采用多种方式实现,如拍照,扫描等方法。皮革上的瑕疵需要明确标识出来,并作等级分类,依据品质要求利用其瑕疵。牛皮是有脊背轴线的,牛皮本身具有不同的拉伸方向(沿牛皮四肢方向拉伸)及纹理方向,如果对裁片有特殊要求,需要按照皮革拉伸方向进行排版。皮革的质量等级越高,排版利用率越好。

1.3 排版算法

排版算法是排版软件的核心,也就是排版的数学模型,它决定排版利用率的高与低,排版软件其核心的算法绝对是其竞争优势的体现,各软件公司都将其作为核心机密不为人知。在此,并不研究其具体的核心算法。衡量各家软件排版的好与坏,最直接的对比方式是采用相同数量的款式裁片。相同的皮革,进行排版模拟,对比总体的排版利用率,就知道哪家的排版软件好了,也说明其排版的算法优于其它的了。

1.4 排版利用率

皮革的排版利用率依据下面的公式计算:

其中:

2 二维不规则排版参数

2.1 排版策略

排版策略,也就是排版的核心算法策略,国内外已经有许多学者近年来不断的在尝试寻找更佳的方案[1-5],相对于板材,面料等规则材料的排版,真皮材料的排版更加复杂,需要考虑的因素更多。不同的排版要求,可以采用不同的排版策略,如最大化排版策略,色差排版策略,样片关联排版策略,皮革轴线排版策略等等。

2.2 旋转因子

英国学者Dowsland[6]在研究解码布置策略时曾指出,如果将零件看作砂砾,母材看作玻璃瓶,不断摇晃“玻璃瓶”可以使“砂砾”排列更加紧密,不过Dowsland承认,她并没有搞清楚为什么摇晃会使零件排列更加密实。梅颖[7]把这个物理现象概括成求解排样问题的总体思考并给出了总体步骤,但未能进行深入研究。罗立宏[8]等对摇瓶策略做了深入的研究,使用动态邻域和并行退火的方法使得模拟退火算法适合摇瓶策略。其中所论述的摇瓶策略,可以理解为样片的旋转,让样片一定程度上的晃动,就会优化最终的排版结果。

2.3 质量区定义

为了获得更好的皮革排版利用率,需要合理的利用皮革的瑕疵,并非所有的瑕疵不能使用,只要对各种类型的瑕疵进行合理的定义,完全可以最大化利用这些瑕疵。质量区的定义需要在排版的样片上定义,可以分为A,B,C,D,W等几级,不同颜色代表不同的质量区。相对应的皮革上的瑕疵,也按同样的规则做定义,与样片的等级一致,这样排版时可以最大化利用皮革。

3 旋转因子的旋转方式

二维样片的旋转方式有几种,主旋转方式,固定旋转方式以及微旋转方式,其目的是在排版时可以获得更高的皮革利用率。

3.1 主旋转

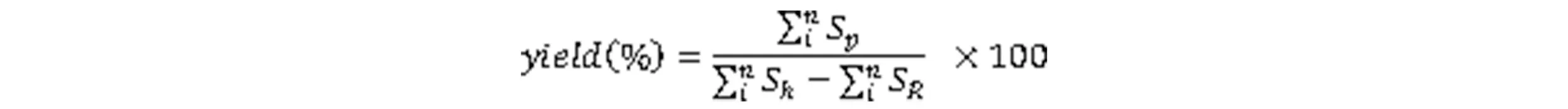

主旋转是针对个别样片进行的旋转因子设定方式,如图1所示是一种特殊的旋转角度设定。通常平行于牛皮脊背轴方向(180o)或垂直于脊背轴方向(90o)。例如设定最大旋转角度为270o,最小的旋转角度为0o,步幅为90o,则样片在排版过程中,会按照图1上半部分显示一样每次以90o的旋转进行排放(可以旋转4次)。如果最大旋转角度设定为180o,最小旋转设定为0o,步幅为180o,则样片只旋转2次如图1下半部分显示。对于步幅的设定,可以选择最大旋转角度与最小旋转角度之间任一数值,在排版时,样片会按所设定的步幅进行旋转。

■图1 样片主旋转示意

3.2 固定旋转

顾名思义,固定旋转就是指定样片在排版时可以旋转指定的角度,如30o,60o等,对于一些有特殊要求的,例如,样片只能按皮革拉伸方向的垂直角度进行旋转,按照某种花纹(重压花皮革)的方向排版。这样的样片在排版时只能遵循指定的角度。通常来说,此种方式应用场景不多见,但还是有特定的需求的。

3.3 微旋转

微旋转是介于特殊角度与主旋转之间更加灵活的角度旋转。此旋转是在主旋转的基础上以某个给定的角度进行震荡旋转,此点类似于“摇瓶策略”。微旋转分为次旋转(相对于主旋转)与细微旋转两部分组成。

次旋转,样片在其主旋转角度(如0o,或90o)允许最大振幅范围。

细微旋转,样片在最大振幅范围内允许每次增量的步幅大小如图2所示的P2区域。下面的例子可以更好的理解。

■图2 样片微旋转示意图

例:“45 5 4 1”为一组微旋转示例

“45”是次旋转的最大振幅,即最大可以旋转45o。

“5”是次旋转的步幅,即每次以5o的角度在45o内进行震动旋转。

“4”是细微旋转的最大振幅,即最大可以旋转4o。

为了确保样片在排版过程中,能获得更好的排版利用率,微旋转可以设置多组,软件会依据设定的微旋转,都进行充分的排版,比较各组的排版结果,最终会给出最优的结果。

4 旋转因子对最优化排版的影响

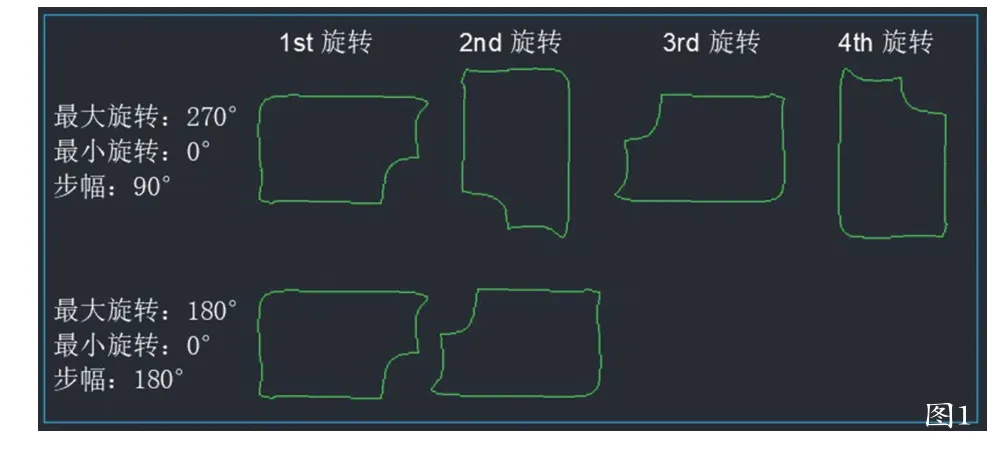

在给定的一张皮革,影响其排版结果的因素有很多,通常把这些影响因素称之为参数,在排版的过程中都会对最终的结果产生影响,见表1。

表1 影响排料结果的因素

有些影响因素是无法改变的,如皮革面积的大小,皮革上的瑕疵,原材料是怎样的,只能遵循其原有的特性。有些因素事先可以定义,如样片质量的等级分区,按照品质要求,设定好等级分区之后在排版过程中遵循设定的值,不能采用多个值,此类属于单一的参数。

还有一类特殊的参数,如样片旋转角度,对于每一样片,其摆放可以是任意角度,但当一样片固定其位置之后,下一样片就有摆放的限制了,但仍具有一定的空间可供调整。因这种变化有成千上万种不同的角度,排版核心算法也无法给出所有的方案,只能按照某种事先设定好的角度允许其在一定的范围内振动。如3.3所述,事先可以设定一定的组合,所以此因子属于多重参数。

既然单一参数只能事先定义,且需要根据实际情况以及品质要求确认,在排版的过程中无法选取最优的数值,也就是说这些参数都是静态的。对于旋转角度,却是一个动态的过程,经过大量的计算,会选择出哪一组的组合是本张皮革的最优排版。下面来讨论一下旋转因子对最优化排版结果的影响。

4.1 案例研究分析

下面以某几款真实软体沙发产品作为研究对象,产品系列不同,但所用皮革为同一种,所以在实际生产时,依据生产订单套数,进行混合排版生产,以达到皮革使用最大化。如果将要混合生产的排版样片,样片总片数为990片样片质量分区事先定义,6个产品规格混排,裁片总面积为805.141平方英尺,套数为22套。样片显示不同的颜色,或者同一样片也有不同区域的颜色,则代表此区域为不同的质量等级,在排版时可接受不同等级的瑕疵。

在数据信息的支持下,营销的人员能够对于不同的用户做出准确的分类以及认识,在进行营销的过程中,能够以丰富的营销手段以及精准的定位内容进行营销。事实上,这也对于客户的生活带来了便利,其所需要的信息,正是营销人员所提供的信息。在一定的程度上,使得营销人员与客户之间的关系更为贴近[2]。

排版软件采用法国力克公司的LeatherNest真皮排版软件,版本为V7R2sp1,排版模拟所用电脑为惠普笔记本Intel(R) Core(TM) i7-8750H CPU@2.2GHz,RAM16.0GB,Window10专业版。

皮革张数采用20张作为排版的皮革,总面积为1008.886平方英尺,或者用最少的皮革将上述样片排版完成。

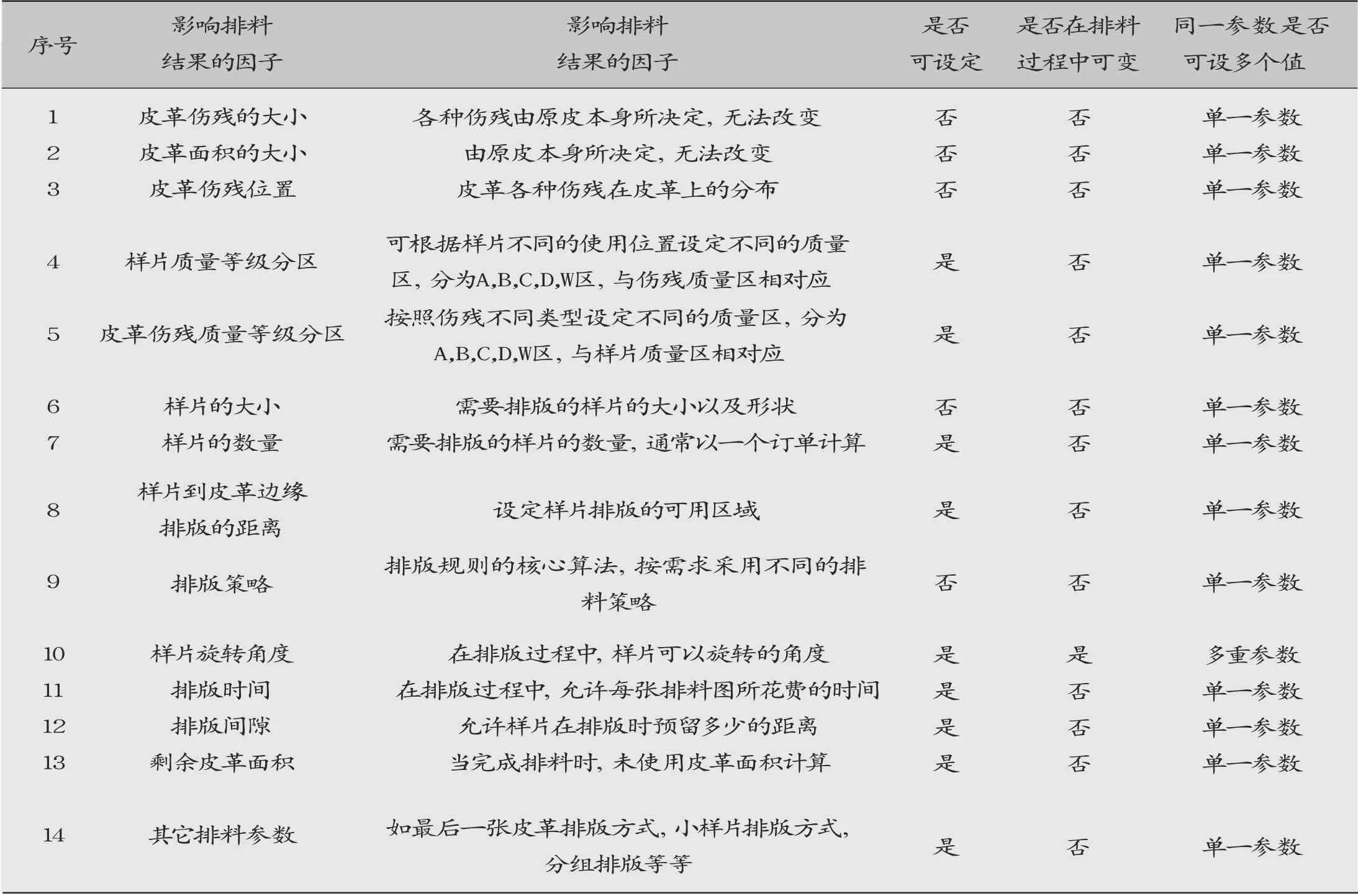

4.2 旋转因子组数的数量对最优化排版的影响分析

旋转因子数量从0组(仅有主旋转,无微旋转)到16组参数,依次增加一组微旋转进行排版,并得出每次所有皮革的利用率及总排版时间,利用率的计算公式见(1-1)。此表中的数据计算略有不同,因固定皮革的张数,有些方案的样片没有完成排版,所以在计算利用率时需要把未完成排版样片的方尺数在分子上减去,再计算其利用率。微旋转因子组数如下:180 90 0 0,45 2 2 0.5,45 2.5 2.5 0.5,45 3 3 0.5,45 3.5 3.5 0.5,45 4 4 0.5,45 5 5 0.5,45 7 7 1,36 6 9 1,21 7 3 1,12 2 2 1,28 7 5 1,60 2 2 1,87.5 2.5 2.5 0.5,12 3 4 1,60 3 3 1,36 4 9 1等共计17组参数。模拟运行的数据汇总如表2所示。

表2 不同旋转因子的排料结果

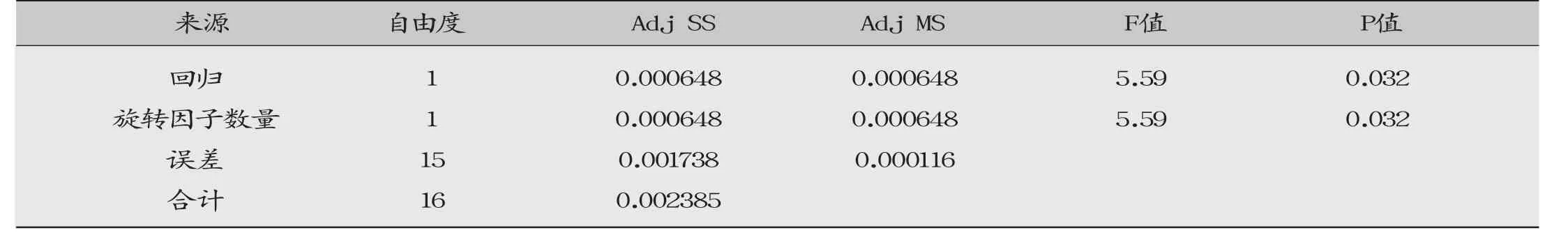

对上述各模拟方案的利用率以及排版总时间与旋转因子数量进行拟合回归分析,得到方差分析及残差图形(如图3所示)。

排版利用率方差分析见表3所示。

表3 排版利用率方差分析

从分析结果来看,旋转因子组数的数量对皮革的排版利用率影响并不是特别显著,见利用率方差分析,F=5.59>F1-α(1,15)=4.54,P值0.032接近0.05,从残差图上(图3左图)也可以看出,其显示有偏分布(直方图)及一向性趋势(与拟合值及以顺序图),这说明,旋转因子组数的数量未必对利用率的结果有显著的影响。

■图3 拟合回归分析残差图

排版总时间方差分析见表4所示。

表4 排版总时间方差分析

旋转因子组数的数量对总排版时间影响是显著的影响,其F值=678.3远大于F1-α(1,15)=4.54以及P值=0.000,观察其残差图,各项也属正常分布。

进一步对旋转因子数量影响利用率以及排版总时间作矩阵图分析,如图4所示从图中可以看出,随着旋转因子的数量增加,总的排版时间变长,利用率似乎变化不大(尤其是旋转因子的组数量大于6组以上),但对排版总时间的影响有明显的上升趋势。在实际生产中还需要考虑生产节奏,如与皮革的切割时间相比,不能有较大的差异,尽量做到流程间各工序匹配,以获得更高的产能。

■图4 利用率 排版总时间与旋转因子的矩阵

4.3 旋转因子大小对最优化排版的影响分析

从4.2节可以看出,设定的旋转因子组数未必越多越好,设定的组数越多,排版总时间越长,利用率未必有较大的变化。那是否旋转因子的大小(指角度的大小)对最优排版也具有影响?依然采取4.2中的实际案例,对单组旋转因子采用相同的款式及皮革进行排版测试,并把旋转因子分组(每组的差异尽量小),每4组旋转因子作为一个子组,并按角度的大小依次汇总排版结果见表5。

表5 单旋转因子排版结果汇总表

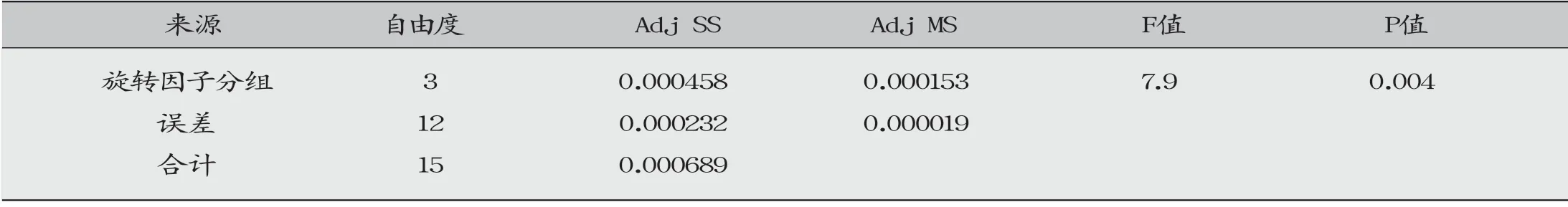

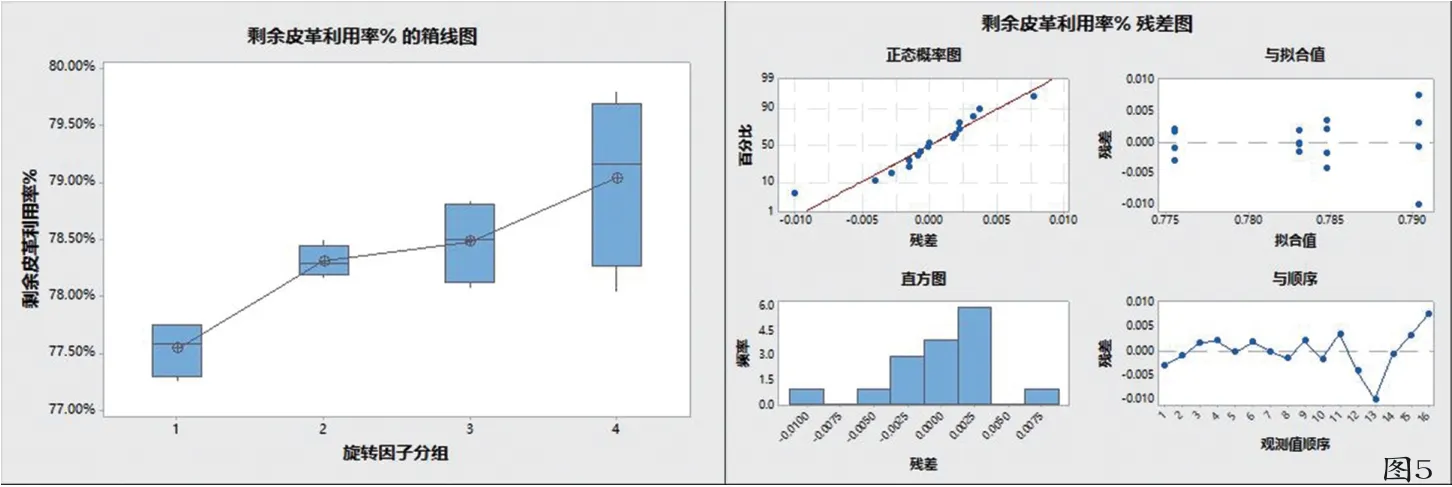

对上表中的利用率的数据,按子组进行单因子方差分析,总排版时间并未做分析,因其每组的排版时间都很小,对整个生产流程影响不大。

结果参见表6的利用率与微旋转因子方差分析。

表6 利用率与微旋转因子方差分析

从图5中的箱线图可以看出,4组的单旋转因子所得出的排版利用率组间存在显著差异,观测残差图,各种图形未见异常存在,而且P值0.004确实说明不同子组间有差异。从箱线图中可以看出,旋转因子的角度越大,利用率相对越高。对于单旋转因子影响利用率,因在实际生产中,所用皮革是多张,每张皮革因其形状以及瑕疵的种类和大小并不统一,单纯从单个旋转因子对排版的影响来看,未必适用所有皮革的最优化排版,可能某张皮革对此旋转因子更有利,另外一张皮革因其形状和瑕疵的因素对此旋转因子可能不利。所以实际生产中会采用多组旋转因子一起作为排版参数。

■图5 单旋转因子的利用率箱线图及残差图

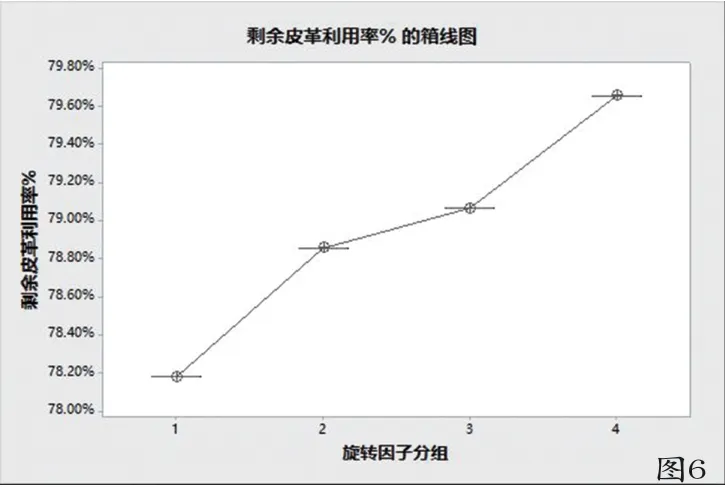

为避免因皮革的形状及瑕疵不同的影响分析,现将上述的旋转因子每4个组合成一个排版参数,观测其结果是否会有不同。按照旋转因子角度的大小(从小到大排序),进行合并归类成4组,进行新的排版测试,结果参见表7及图6。

表7 每4个单微旋转因子合并后排料结果

从图6可以看出,4个单旋转因子组合成一组的排版结果,其角度大一些的利用率相对较高,从这一点也验证了单个旋转因子大角度的利用率则更佳。

■图6 组合旋转因子利用率箱线图

5 结语

作为排版的主要参数旋转因子,在排版过程中其可变性是获得皮革更高利用率的关键因素,通过多组不同角度的参数集,使用每一张皮革及特定的样片,有最佳的摆放位置,从而在最优算法中获取最大值。

①在实际排版生产中,单个微旋转因子作为排版参数似乎不够理想,毕竟皮革本身的差异太大,再加上样片的大小及形状,还有质量分区的影响,不能认为模拟出来的某个旋转因子适用所有的排版输出。

②具体设定多少组旋转因子既对排版利用率有帮助,又不会增加太多的排版总时间?从上述分析结果来看,设定6-10个单微旋转因子,无论从排版利用率结果,还是总的排版时间,都不会对生产造成更大的影响(需要平衡利用率以及生产流程的节奏),总体来讲较为合适。

③旋转因子的角度设定在45o~90o之间较为合适,具体的角度,需要做更多的研究,对于不同的皮革种类,不同的产品,或许设定多个不同的旋转因子组合更加适合。