环形聚能装药尼龙射流成型及侵彻过程数值模拟研究

2021-06-02王志军伊建亚董理嬴汤雪志

吉 庆,王志军,伊建亚,董理嬴,汤雪志

(中北大学 机电工程学院,太原 030051)

环形射流是一种特殊结构的线性聚能装药形式,可实现对靶板的大孔径毁伤[1],因此考虑在破甲战斗部的前端加装一段能产生环形射流的切割装置,构成前级侵彻破孔,后级随进侵彻的串联战斗部,以实现对目标的高效毁伤[2],引起了国内外学者广泛研究[3-4]。

徐文龙等[5]提出了一种新型环形聚能装药结构,研究了药型罩参数对射流稳定性的影响。王成等[6]基于材料为铝的环形聚能装药结构,经过计算发现环形射流成型过程主要受装药长径比的影响,射流轴向速度与长径比成正比。刘宏杰等[7]对环形双锥罩聚能装药结构进行了优化设计,发现环形双锥角罩形成的射流更加细长,头部速度高且不易断裂。傅磊等[8]通过对爆破型串联战斗部前级环形聚能装药结构的改进,消除了前级装药对后级侵彻的毁伤效应。裴红波等[9]对水和塑料构成的特殊环形聚能装药结构进行了数值模拟,通过观察水射流的形成过程,得到了水射流的变化规律。Xu Wenlong等为了提高环形装药在硬质目标上的穿透直径和深度,提出并验证了中心钻孔的环形装药(BCASC),发现最大壁厚θ的位置对通孔直径和深度有更大的影响。随着θ值的增加,穿透孔径减小,而穿透深度逐渐增加。Zhang Zhifan等利用SPH方法比较了环形射流和普通射流穿透水下靶板的整个过程,发现环形射流形成过程与EFP相似,并且其速度呈现出从尖端到尾部的线性分布,且趋势减小。但环形射流的侵彻孔径大于后者。

因此,本研究在王成等提出的新型环形聚能装药结构上,将药型罩材料改为非金属尼龙材料,运用有限元软件AUTODYN对环形尼龙射流进行了数值模拟研究,分析了环形尼龙射流的成型和对靶板的侵彻过程,且利用正交优化方法对聚能装药参数进行了优化分析,最后对环形尼龙射流的应用进行了数值模拟研究。

1 仿真模型建立

1.1 模型参数

本研究所采用的战斗部结构示意图如图1,R为药型罩口径,大小为100 mm,C为起爆半径。首先,选取长径比为1∶1,药型罩壁厚为2 mm,起爆半径C=0,利用AUTODYN软件建立初步仿真模型,采用二维欧拉算法进行计算,对空气域施加Flow_Out边界条件来模拟无限空气域,有限元计算模型如图2所示。

图1 战斗部结构示意图

图2 有限元模型示意图

1.2 材料模型参数

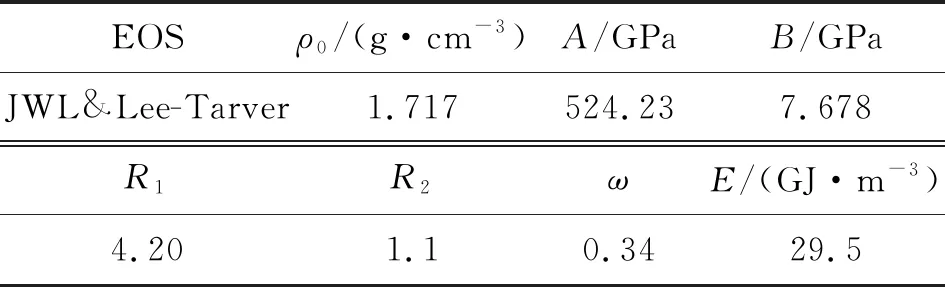

在数值仿真计算中,聚能战斗部壳体材料为Steel 4340,采用Linear状态方程和Johnson Cook强度模型来描述壳体在高温高压下的材料变形;炸药选用B炸药,采用JWL状态方程来描述其反应过程,该方程可以描述炸药在爆炸过程中的冲击波传播过程和爆轰产物飞散过程,状态方程参数如表1;靶板材料为轧制均质装甲钢(RHA),采用shock状态方程和Von Mises强度模型来描述其反应过程,为了更加贴合实际情况,在计算过程中对其设置失效和侵蚀模型;药型罩材料为尼龙,采用Shock状态方程和Von Mises强度模型。材料状态方程EOS、密度ρ0等具体参数见表2。

表1 B炸药材料参数

表2 材料参数

2 环形射流性能分析

2.1 射流成型

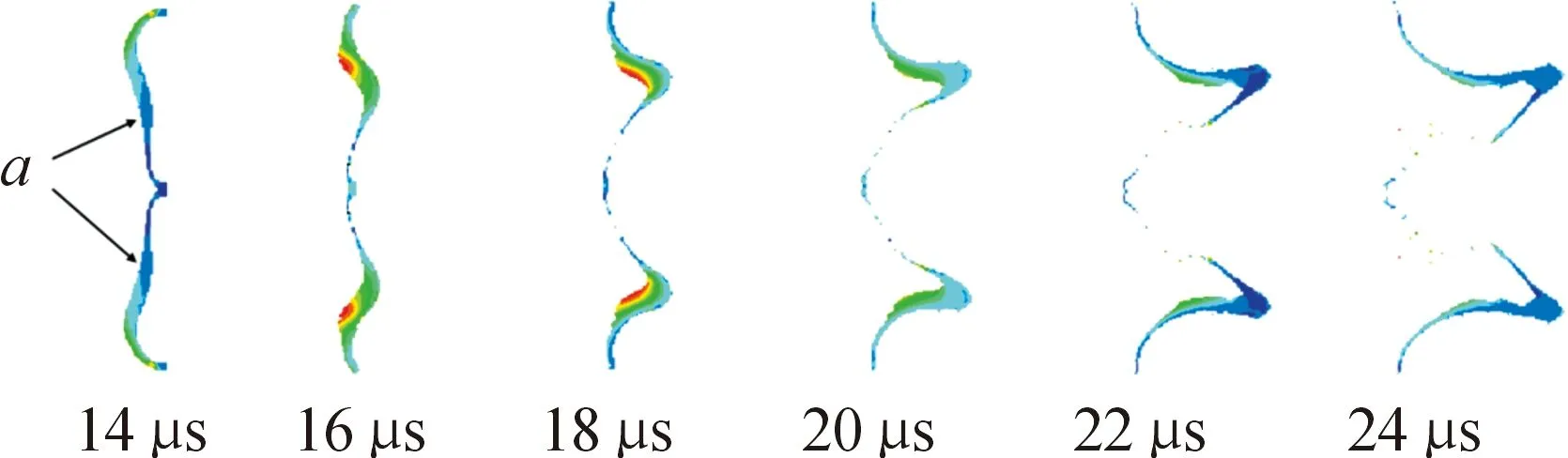

首先,采用1.1所建模型进行初步仿真计算,起爆方式为中心点起爆(C=0),图3为不同时刻射流成型过程。

由图3可知,当聚能装药引信起爆后,爆轰波在炸药内快速传播,10 μs后爆轰波开始作用于药型罩,最先受到挤压为靠近对称轴部分,即a点,药型罩受到挤压开始向外翻转,并向远离轴线方向运动,此时刻射流直径偏粗,头部速度比较低。随着炸高的增加,到18 μs时,射流进入拉伸阶段,在速度梯度在作用下,射流沿着轴向拉伸,24 μs时环形射流直径达到0.7D,射流横向尺寸继续减小,环形射流速度云图如图4所示。

图3 不同时刻环形射流形态示意图

图4 环形射流速度云图

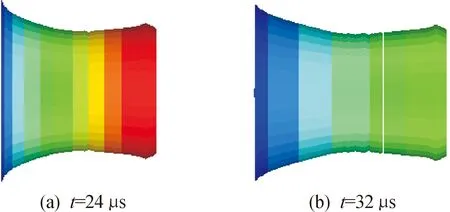

由图4可知,环形射流头部和尾部具有较大的速度梯度,使得射流逐渐被拉伸。图5为射流头部和尾部速度曲线,10 μs时,爆轰波波阵面传至药型罩顶部位置,药型罩材料被急剧加速,18 μs时射流头部速度最高,为6 192 m/s,32 μs时环形射流头部速度为5 284 m/s,出现明显下降趋势,在速度梯度的作用下,射流塑形失稳造成波动表面振幅增大,导致射流头部发生断裂现象如图4(b),不利于对靶板的侵彻。图6为射流动能曲线,最高动能为3.204 1×1011μJ,对应时刻为24.6 μs,此时射流长度为46 mm,头部位置为0.5倍炸高,说明环形射流相比于聚能射流而言更容易被拉断,也对炸高更为敏感。

图5 射流速度曲线

图6 射流动能曲线

2.2 环形射流侵彻靶板分析

经过以上对环形射流成型过程仿真计算,为了更加了解环形射流对靶板的侵彻过程和机理,在一倍炸高处放置 10 mm 厚靶板,材料选用轧制均质装甲钢(RHA)。同时为了解决在侵彻过程中形成的网格畸变问题,对靶板材料设置失效和侵蚀模型。在环形射流侵彻靶板过程中,炸药、药型罩和空气域3种材料采用欧拉网格单元建模,单元使用多物质ALE算法,靶板采用拉格朗日网格单元建模,并且靶板与空气和药型罩材料间定义流固耦合算法求解。

图7为环形射流侵彻靶板模型和侵彻结果,t=34 μs时环形射流开始侵彻靶板,此时射流头部速度可达到5 758 m/s,因此会在接触点形成一个高温、高压、高应变区域,可在靶板中产生冲击压力为16.75 GPa的应力波,射流头部开始侵入靶板即为开坑阶段。由于靶板处于静止状态,射流头部撞击靶板产生的压力是侵彻过程中的最大值,撞击靶板产生的冲击波向靶板中传播,射流在b点产生了很大的剪切应力,从而达到环形射流切割靶板的效果。t=74 μs时,射流头部速度受到靶板的影响而急速下降,随着侵彻的加深,杵体开始发挥作用,主要表现在对于c孔的冲击,此时射流已经基本完成侵彻过程,侵彻孔径为99 mm,达到了一倍口径。仿真结果表明环形尼龙射流有将靶板完全切割形成通孔的能力。

图7 环形射流侵彻靶板过程示意图

3 装药结构优化设计

3.1 正交优化方案设计

分别选用炸高(A),药型罩壁厚(B),起爆半径(C)和装药长径比(D)作为正交优化因素,各因素以及对应的水平如表3所示,采用L16(45)正交表来安排仿真方案,共计16组,如表4所示。

表3 因素水平表

表4 正交表

3.2 正交优化结果分析

将未穿透靶板的实验数据均记为0进行数据分析,分别对每次实验各因素同一水平的实验结果求和,再求出各因素各水平结果的平均值,记为均值1、2、3、4,通过平均值的最大数值减去最小数值即可得到各因素平均值的极差Rj,结果如表4所示。各个因素变化时判断指标的变化幅度可以通过极差大小来体现,因素的极差越大,其对指标的影响也越大,也就越重要。因此,从极差来看,对环形射流侵彻靶板孔径大小影响由主至次为:药型罩壁厚→环形起爆半径→长径比→炸高,图8为正交优化效应曲线。

为了进一步分析各因素对侵彻孔径影响的显著水平,采用方差分析进行计算。A、B、C、D的偏差平方和分别记为SA、SB、SC、SD。根据表3和表4计算可得:SA=375.73,SB=17 546.13,SC=1 957.25,SD=2 128.43。误差SE=1 976.93,各因素的自由度为fT=n-1=3,考虑比值:

F比=(SA/fT)/(SE/fE)

由上式计算可得:FA=0.19,FB=8.875,FC=0.99,FD=1.077,查阅F分布临界值表,当取显著性水平a=0.25时[10],F0.75(3,3)=2.36,即在可靠性有75%的分析下,FB大于2.36,说明药型罩壁厚对环形射流侵彻靶板口径有显著影响。

图8 正交优化效应曲线

4 尼龙环形射流对ERA的冲击起爆情况

目前,针对低密度射流对ERA冲击起爆问题,也已有了大量研究,发现低密度射流具有对ERA穿透而不引爆的能力,如尼龙、聚四氟乙烯、树脂玻璃等,但是存在开孔孔径较小问题。尼龙材料是由酰胺单体通过聚合而成的高分子化合物,分子主链上含有酰胺集团,属于结晶性树脂,当其受热温度升高时,其硬度并不随之逐渐软化,因此本研究利用环形射流大孔径毁伤能力,研究环形尼龙射流对ERA的冲击起爆情况。

带壳装药尺寸为常用的2/4/2结构[11-14],径向尺寸为200 mm,面板和背板材料为均质装甲钢RHA,夹层装药为B炸药,采用Lee-Tarver状态方程来描述,为了观察爆轰波在炸药中的传播过程,在夹层装药中设置高斯观测点,如图9所示。经过正交优化计算可知,方案2、7和16具有将靶板完全切割形成通孔的能力,因此选择以上3种方案对ERA进行冲击起爆研究,具体反应度云图和监测点压力曲线如图10和图11所示。

图9 带壳装药观测点设定示意图

图10 方案2、7、16对ERA冲击起爆反应度云图

图11 方案2、7、16监测点压力曲线

为了判断数值模拟中夹层炸药是否被冲击起爆,可以根据观测点压力是否大于B炸药的临界起爆压力5.63 GPa来看。从图10可以看出方案2带壳装药中夹层装药发生了爆轰现象,带壳装药壳体破碎,形成的侵彻孔径为70 mm,炸药全部反应,剩余外壳高速向外飞散,会对主射流产生极大地影响。由夹层装药反应度云图可以看到夹层装药反应度达到了1。由图11高斯点压力变化曲线(a)可知,方案2距离被环形射流切割点最近的高斯点4的最大压力达到了25.4 GPa,超过了B炸药的临界起爆压力5.63 GPa,而越远离中心区域高斯点压力也越大,出现了明显的点火增长,反应速率加大。

方案7夹层装药发生局部燃烧现象。由夹层装药反应度云图可以看到被环形射流切割掉的炸药反应度都达到了1,而未被切割部分有极少炸药反应度达到1,说明炸药已被点燃,但由图11(b)可知,方案7在冲击过程中冲击区域向外扩展的最大压力为5.48GPa,且远离切割点的压力越来越小,说明炸药并未由燃烧转为爆轰,这是由于夹层装药本身就是顿感炸药,冲击过程中炸药反应度虽高,但热点较少且持续时间短,不足以引爆炸药。冲击过程结束后,夹层装药内部压力较低,面板和背板开孔处向外侧翘曲和变形,会对主射流产生一定的影响,但是效果比方案2和方案16要好。方案7形成的通孔直径为78 mm,远大于聚能射流所形成的孔径。

图11中,方案16炸药未被全部引爆,但与方案7不同的是距离被环形射流切割点最近的高斯点5的最大压力达到了17.9 GPa,超过了B炸药的临界起爆压力5.63 GPa,随着时间的推移,夹层装药都将会被引爆。

综上,环形尼龙所产生的前驱冲击波强度仅为16.75 GPa,远小于金属射流的冲击波强度,初始加载会使炸药压缩钝化,由于壳体的存在,前驱冲击波引爆炸药的能力大大减小,但如果初始载荷超过某一临界值,炸药就有被冲击波引爆的可能。当射流在介质中侵彻时,射流头部会产生一个变形区,炸药能否被引爆取决于射流速度和变形区尺寸。

5 结论

1) 通过对环形尼龙射流成型和侵彻过程的研究,发现环形射流的最高速度可达到6 192 m/s,最高动能点出现在0.5倍炸高处,说明环形射流相比于聚能射流而言更容易被拉断,即对炸高更为敏感。且环形尼龙射流具有将10 mm厚ERA靶板切割成通孔的能力,可作为串联战斗部前级药型罩材料来使用;

2) 通过对4个因素进行正交优化设计,从仿真结果来看当A=0.5,B=2 mm,C=15 mm,D=1.2时,环形射流侵彻性能最优;对计算结果进行方差分析计算,得到在可靠性有75%的分析下,药型罩壁厚对环形射流侵彻靶板通孔孔径有显著影响;

3) 通过对ERA的冲击起爆研究,发现方案7夹层装药发生了局部燃烧现象,在冲击过程中冲击区域向外扩展的最大压力为5.5 GPa,小于B炸药的临界起爆压力,且远离切割点的压力越来越小,说明炸药并未由燃烧转为爆轰,形成的通孔直径为78 mm,远大于聚能射流所形成的孔径。