变速率驱动特征下的抽油泵球阀运动行为分析

2021-05-29刘洪斌王辽段志刚李伟李传杰朱天际

刘洪斌 王辽 段志刚 李伟 李传杰 朱天际

1.西南石油大学机电工程学院;2.中国石化江苏油田分公司石油工程技术研究院

游梁式抽油系统由于结构简单、适应能力强、易于维修、经济耐用等优点,是机械采油方式的主要设备,在国内外众多油田中仍是首选。但其几何固有特性与常规驱动方式(即曲柄做匀速圆周转动)会使游梁式抽油系统在工作过程中存在系统效率偏低等多种问题。因此在驱动方法上提出抽油机柔性控制运转技术。该技术是一种合理变速驱动技术,主要特征是通过电动机的合理变速来改善整个抽油系统的运动过程,从而延长其使用寿命,减少损耗,提高抽油效率,因此被国内各大油田广泛使用[1-5]。目前分析变速驱动技术的方向主要集中在电机扭矩、减速箱扭矩和悬点载荷上。笔者分析了变速驱动下固定阀阀球的运动受力规律,评价变速驱动的合理性,从而得到柔性控制运转技术的特点。

1 固定阀开启压力分析

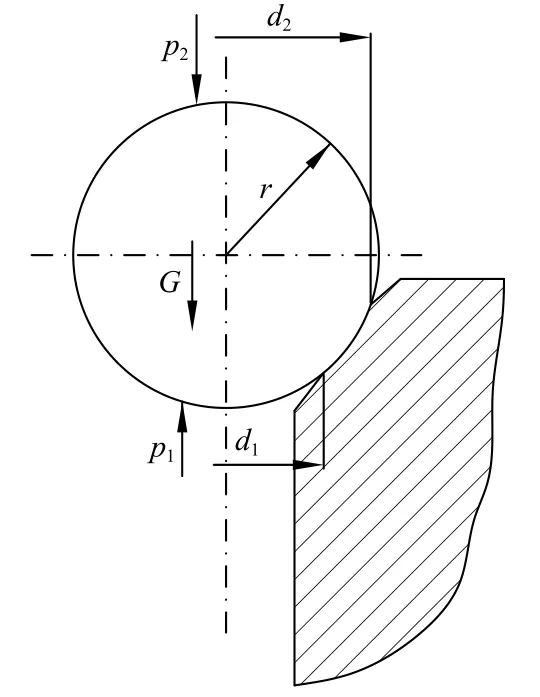

抽油泵泵阀的开启是泵正常工作的重要前提之一。上下冲程开始后,随着柱塞的上下行运动,泵内压力会随之降低或增加,在泵阀阀球上下截面的压差克服阀球的重力后,抽油泵泵阀便能够开启。泵阀阀座根据结构形式可分为3类:不完全研合式结构、带护锥式结构和圆倒角式结构(图1)、带护锥式结构和圆倒角式结构。

图1 不完全研合式阀座结构示意图Fig.1 Schematic diagram of incompletely ground valve seat structure

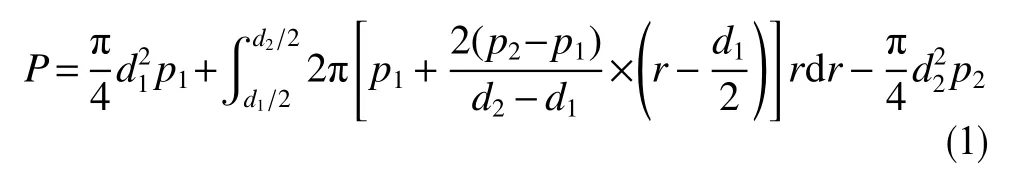

泵阀阀球所受向上的井底液体作用力[6-7]为

式中,P为井底液体的作用力,N;d1为研合弧下端横截面的直径,mm;p1为研合密封弦以下阀球受到的液体压力,MPa;d2为研合弧上端横截面的直径,mm;p2为研合密封弦以上阀球受到的液体压力,MPa。

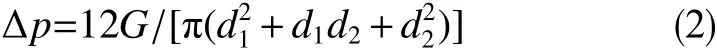

若不考虑阀球惯性力造成的影响,泵阀开启压差的计算公式为

式中,Δp为泵阀开启压差,Pa;G为阀球重力,N。

对于固定阀,根据泵阀阀球的静力平衡条件可得固定阀开启时泵内流体压力为

式中,pos为泵阀开启时泵筒内流体压力,Pa;ps为泵吸入口压力,Pa;Δpos为固定阀开启压差,Pa。

2 流速对固定阀球受力的影响特性

固定阀开启后,井底流体开始被吸入泵筒内。假设固定阀阀球沿阀座中心线做直线运动,根据其受力平衡条件建立的阀球运动微分方程[8-9]

式中,mb为固定阀阀球质量,kg;hs为固定阀阀球升程,m;FB为固定阀阀球所受浮力,N;FD为流体对固定阀阀球的绕球作用力,N;g为重力加速度,N/kg;Ab为固定阀阀球投影截面积,m2;p为泵筒内流体压力,Pa;CD为绕球流动因数;ρv为经过固定阀阀隙的流体密度,kg/m3;vin为泵筒内流体速度,m/s。

由式(4)知,为固定阀阀球提供加速度的力有3个:重力、浮力和绕球作用力。绕球作用力与流体速度呈平方关系,影响极大;浮力受阀球上下压差影响。因此需探寻上冲程中固定阀阀球上下压差的变化,从而得到固定阀阀球运动时的受力变化。

利用ANSYS建立流体经过固定阀的二维仿真模型,其中固定阀采用SY/T 5059—2009《组合泵筒管式抽油泵》中标称泵径为44 mm的结构,选取流体区域为研究对象,流体流动模型为湍流模型;固定阀下端为流体入口,设为速度入口边界,阀罩上端油管为流体出口,设为压力出口边界,其余设为壁面边界;流域各处温度相等且恒定。

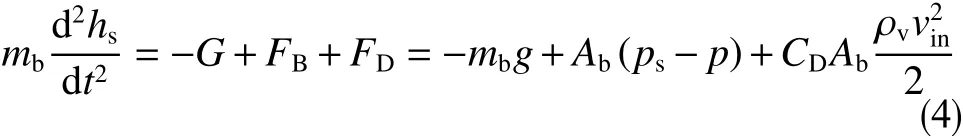

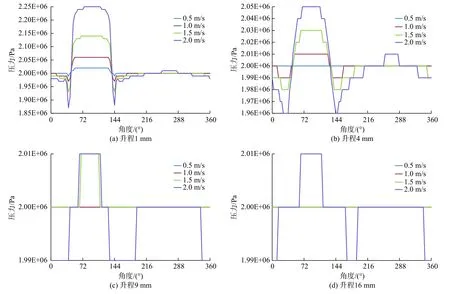

仿真分析时流体密度取860 kg/m3,黏度取0.035 63 Pa · s,流体出口压力取2 MPa,入口流速取0.5 m/s、1.0 m/s、1.5 m/s和2.0 m/s,固定阀阀球升程取1 mm、4 mm、9 mm、和16 mm。模拟分析所得部分压力云图如图2~图4。

图2 升程为1 mm时不同入口流速下的压力云图Fig.2 Pressure cloud diagram at different inlet flow rates when the lift is 1 mm

图3 升程为4 mm时不同入口流速下的压力云图Fig.3 Pressure cloud diagram at different inlet flow rates when the lift is 4 mm

图4 升程为9 mm时不同入口流速下的压力云图Fig.4 Pressure cloud diagram at different inlet flow rates when the lift is 9 mm

对比图2、图3和图4可看出,阀球升程相同时,流域最大压差会随入口流速的加快而升高;对比入口流速为0.5 m/s和2.0 m/s下流域最大压差,其增加量在阀球升程为1 mm、4 mm和9 mm时分别为426 kPa、86 kPa和18 kPa;入口流速相同时,流域最大压差会随固定阀阀球升程的增大而降低,固定阀阀球下部分流域的高压力面积也会随之减少。

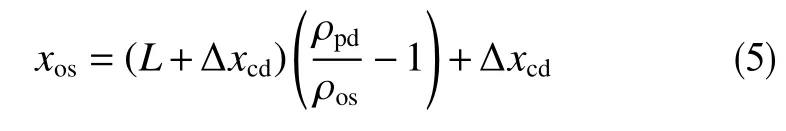

为更加直观地观测固定阀阀球周边的压力变化,取固定阀阀球周边压力数据进行分析。以仿真模型中圆形的圆心为定点,x轴正方向为0°,顺时针方向为正方向建立平面极坐标系,如图5所示。

按平面极坐标系仿真分析结果,将16种工况下固定阀阀球周边压力值绘制为曲线图(0~180°为固定阀阀球下截面压力值,180°~360°为固定阀阀球上截面压力值),如图6所示。可以看出,阀球升程相同时,固定阀阀球上下截面的压差会随入口流速的加快而升高,且该升高量也会随之增加。但随阀球升程增大,压差升高量会大幅度降低,且固定阀阀球下截面的高压力所占角度也会随之减少。

图5 平面极坐标系Fig.5 Plane polar coordinate system

结合仿真分析与式(4)可知,固定阀阀球向上的力在升程低时由其所受浮力和绕球作用力共同提供,升程高时主要由绕球作用力提供。入口流速越高,固定阀阀球所受向上的力越大,阀球向上的加速度则越大;入口流速低于某值后,固定阀阀球所受向上的力不能克服其重力,阀球加速度向下而下落。

图6 不同阀球升程时阀球受力随入口流速的变化曲线Fig.6 The change curve of the force of the valve ball with the inlet flow rate when the valve ball is lifted

3 固定阀阀球运动初始条件与边界条件

3.1 初始条件

上冲程,柱塞开始运动时刻到固定阀开启时刻的过程被称为固定阀的滞后开启,阀球在该过程内一直位于阀座,这便是固定阀运动的初始状态。

以单相原油作为流体介质,根据质量守恒定律可知固定阀开启时柱塞位移为[10]

式中,xos为固定阀开启时柱塞位移,m;L为防冲距,m;Δxcd为游动阀关闭时,柱塞由下死点往上运动的距离,m;ρpd、ρos分别为当泵内压力为排出压力、开启压力时的流体密度,kg/m3。

由式(5)所得固定阀开启时的柱塞位移xos,从柱塞运动规律中可知固定阀的滞后开启时间tos,在此时间内,阀球相对于阀座的位移与速度均为0。

3.2 边界条件

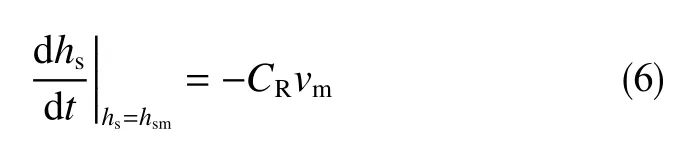

固定阀阀罩与阀座限制固定阀的上下运动,则两者便是固定阀运动的边界。在上升到阀罩限制高度时,固定阀阀球会与阀罩发生碰撞而向下运动,则固定阀阀球运动的边界条件为

式中,hs为固定阀升程,m;hsm为阀罩限制的最大上升高度,m;CR为阀球与阀罩顶部碰撞的弹性恢复系数;vm为在最大上升高度时阀球的速度,m/s。

4 变速驱动及其固定阀运动规律

变速驱动会改变柱塞的运动规律,而不同的柱塞速度会引起不同的泵内流体速度,从而改变泵阀阀球的运动规律,因此可从阀球的运动规律分析评价变速驱动的优劣性。以江苏油田某井为例,各项参数为:游梁式抽油机型号CYJT8-3-26HY,井液密度860 kg/m3,冲程3 m,冲次3次/min,抽油泵防冲距0.5 m,泵吸入口压力3 MPa,泵排出口压力15 MPa,泵阀采用SY/T 5059—2009《组合泵筒管式抽油泵》中标称泵径为44 mm的结构,阀球密度7 750 kg/m3。

4.1 变速驱动特征

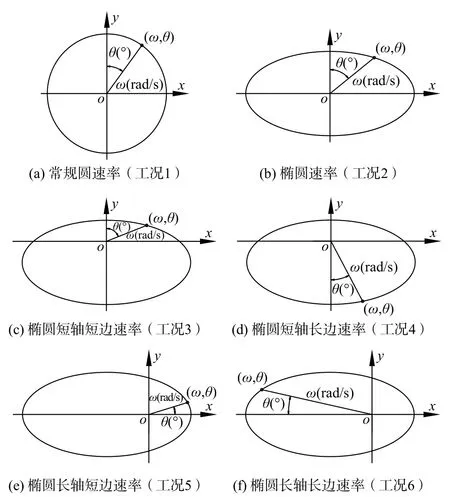

6种变速驱动方式的代号与在极坐标系中的特征如图7所示。

图7 变速驱动代号及特征Fig.7 Variable speed drive code and characteristics

从图7中可以看出,工况1中驱动速率中心在圆心;工况2中驱动速率中心在椭圆中心,0°起始位置在短轴;工况3~工况6为工况2的变形形式,“长短轴”表示工况2中驱动速率中心在椭圆的长轴或短轴上偏移,“长短边”表示工况3~工况6中驱动速率的0°起始位置。

4.2 变速驱动下固定阀运动规律

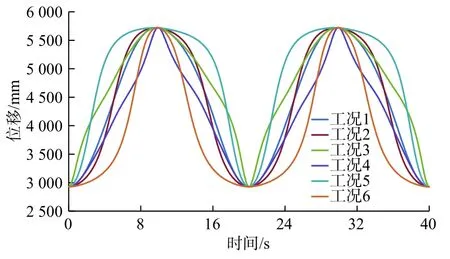

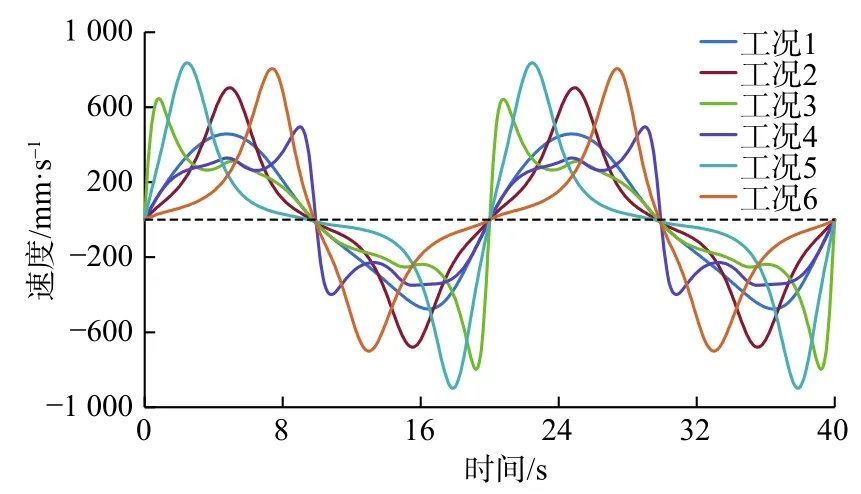

利用三维软件建立CYJT8-3-26HY型号的游梁式抽油机模型,对其运动仿真时以下死点为起始位置,在曲柄处加载6种驱动速率,可得6种工况下抽油机的悬点运动规律。6种工况下悬点的位移和速度曲线如图8和图9所示。

图8 6种工况下悬点的位移曲线Fig.8 Displacement curve of suspension point under six working conditions

图9 6种工况下悬点的速度曲线Fig.9 The speed curve of the suspension point under six working conditions

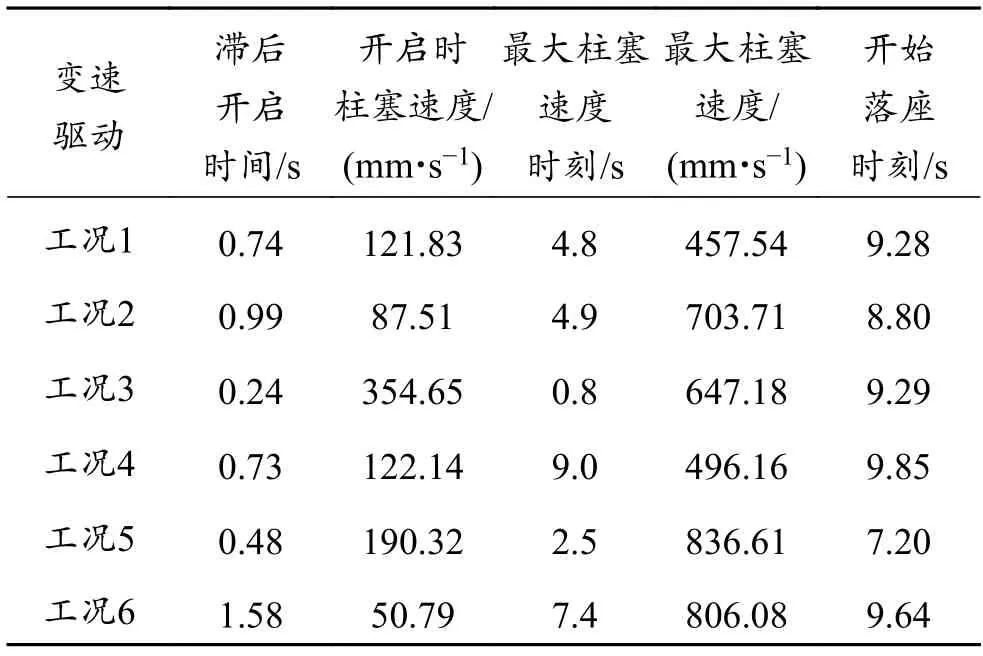

假设柱塞的运动规律与悬点一致,且柱塞速度为50 mm/s时固定阀阀球开始落座。根据工作参数和图8,由3.1小节的分析计算可得6种工况下固定阀的滞后开启时间;从图9可得泵阀开启时的柱塞速度、最大速度及其时刻、开始落座时刻(表1)。可以看出,工况3的固定阀滞后开启时间为最短0.24 s,开启时柱塞速度最快为354.65 mm/s;工况6为最长1.58 s,最慢为50.79 mm/s,因此柱塞初始速度大有利于泵阀开启;固定阀开启后,井底流体开始入泵,柱塞到达最大速度时刻在工况3时最快0.8 s,在工况4时最慢9.0 s;固定阀阀球开始落座时刻在工况5时最快7.20 s,在工况4时最慢9.85 s。依据图9与3.2小节分析可知,阀球上升过程中工况3的固定阀阀球最快接触阀罩、与阀罩碰撞时速度最大、碰撞次数最多,工况6则相反;阀球落座过程中工况4的柱塞速度变化最大,则固定阀阀球向下的加速度快速增大,最终阀球与阀座发生强烈碰撞,工况5则相反。

表1 6种工况下固定阀3个关键点的时间与柱塞速度Table 1 The time and plunger speed of the three key points of the fixed valve under six working conditions

从上述分析可得,柔性驱动在上冲程时应具备以下特点:(1)保证固定阀阀球与阀罩的碰撞损失小的时候,上冲程初始速度大,从而减少泵阀滞后开启时间,减少漏失;(2)上冲程末期缓慢抵达上死点位置,使固定阀球平稳落座,从而能够长时间保证泵阀密封性能;(3)保证当一定的阀球升程和流体入泵速度时,上冲程中驱动速度快,从而提升日产量。由于游动阀的运动过程与固定阀类似,柔性驱动在上下冲程具备相同的特点。因此泵阀需要长时间具有良好的工作性能时,最佳驱动为工况2,最差驱动为工况6。

5 测试试验及数据分析

结合选定工作参数,利用1∶4的台架试验装置模拟6种驱动方式下抽油系统的工作过程,台架试验装置如图10所示。

图10 台架试验装置Fig.10 Bench test device

台架试验采用单相流体(清水),井斜角14°、32°和50°。在抽油系统工作时,通过摄像机记录固定阀阀球的运动过程,如图11所示。

图11 固定阀阀球运动状态Fig.11 Fixed valve ball movement state

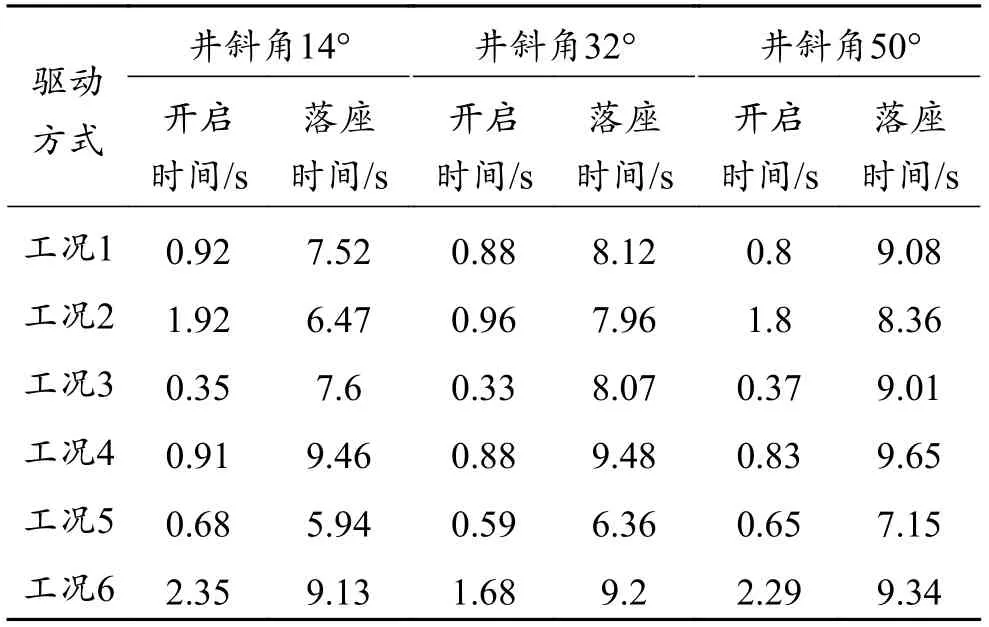

以柱塞从下死点开始运动的时间为起始,通过处理固定阀阀球运动过程的录像,可得到固定阀阀球的启闭时间,结果如表2所示。

表 2 6种工况下不同井斜时固定阀阀球的启闭时间Table 2 The opening and closing time of the fixed valve ball at different well inclination under six working conditions

从表2可以看出在不同井斜角时,固定阀阀球的最快开启时间均在工况3时,最慢均在工况6;固定阀阀球的最快落座时间均在工况5,最慢均在工况4。由此可知,台架试验所得6种工况下固定阀的启闭规律与理论分析一致。

6 结论

(1)流速对固定阀球的受力具有很大影响,抽油系统上冲程时,固定阀阀球所受向上的力在开启时由浮力提供,在阀球升程低时由浮力和绕球作用力共同提供,在阀球升程高时主要由绕球作用力提供;入口流速越快,固定阀阀球向上运动的加速度越大,入口流速低于某值后,固定阀阀球所受向上的力不能克服其重力,阀球加速度向下而下落。

(2)6种驱动工况中,工况3的初始速度最快,使得泵阀滞后开启时间最短、阀球接触阀罩最快,这有利于泵阀开启但最为损伤阀球与阀罩,工况6的初始速度最慢,利弊则与工况3相反;工况4在抵达死点位置时速度变化最快,使得阀球向上的力减小最快、向下的加速度最大,最终阀球与阀座发生强烈碰撞,这不利于阀球与阀座的寿命。

(3)为提高系统效率、泵阀寿命和油井产量,柔性驱动应该具备以下特点:保证小的泵阀阀球与阀罩的碰撞损失时,具有快的初始速度;冲程末期缓慢抵达死点位置,使得阀球平稳落座,减小碰撞损失;保证一定的阀球升程和流体入泵速度时,上下冲程中具有快的驱动速度。综合分析6种驱动工况,最佳驱动为工况2,最差驱动为工况6。

(4)台架试验所得六种工况下固定阀的启闭规律与理论分析一致,验证了理论分析结果的正确性。

(5)抽油泵工作时阀球的运动十分复杂,本研究能够分析阀球运动规律,却不足以得到阀球加速度曲线。从文献[9]可知还需要一些公式才能对阀球运动进行数值仿真分析,因此论文对阀球的加速度和阀球与阀座碰撞的力只进行了定性分析。