考虑地应力及缝宽/粒径比的钻井堵漏材料抗压能力评价

2021-05-29康毅力郭昆游利军许成元闫霄鹏张敬逸

康毅力 郭昆 游利军 许成元 闫霄鹏 张敬逸

西南石油大学·油气藏地质及开发工程国家重点实验室

0 引言

井漏是石油与天然气工程中最复杂并极具挑战性的工程技术难题之一。深部裂缝性油气藏由于地层漏失压力低,钻井、完井及修井过程经常会发生井漏[1],而工作液漏失又会严重损害储层并降低建井综合效益[2-3]。采用堵漏材料封堵漏失通道是裂缝性地层工作液漏失控制的主要方式之一[4-5],其关键在于形成结构稳定且高承压能力的裂缝封堵层[6]。裂缝封堵层一般是由刚性堵漏材料、弹性堵漏材料与纤维材料等组成的多元颗粒体系[7],起架桥作用的刚性堵漏材料构成了裂缝封堵层的骨架,承载着主要的外载荷(即裂缝闭合压力)[8]。若刚性堵漏材料被压碎,则裂缝封堵层结构将溃破失稳。因此,刚性堵漏材料抗压能力是确保裂缝封堵层承压长效稳定的关键因素之一[9-10]。

近年来,对刚性堵漏材料抗压能力的关注越来越多,并不断赋予其新的功能需求。概括而言,有两大需求。其一,是井眼强化的需求。Aston M S和Alberty M W等(2004)提出应力笼方法控制漏失,该方法要求具有高抗压能力的刚性堵漏材料在裂缝入口处支撑裂缝张开压缩井周地层,进而提高井周切向应力[11];Dupriest等(2005)提出通过提高“裂缝闭合压力”来强化地层的承压能力,该方法同样要求所形成的裂缝封堵层抗压能力足够高,能够支撑诱导裂缝,且保持开启状态以增加裂缝闭合压力[12];李家学等(2011)认为,高抗压能力的刚性堵漏材料有助于在裂缝端口处形成稳定的裂缝封堵层,有利于提高地层的承压能力[13]。其二,是潜在漏失性储层保护的需求。余海峰(2014)研究指出,通过高抗压能力刚性堵漏材料与可解除的填充材料复配形成的堵漏浆,在钻井时封堵裂缝阻止工作液漏失,在完井投产时酸溶解除填充材料、保留高抗压能力的刚性堵漏材料,支撑裂缝保持开启状态,以实现保护与改善裂缝导流能力的目的[9]。

毫无疑问,刚性堵漏材料抗压能力是裂缝性地层钻井堵漏材料选择的重要力学参数。然而,关于刚性堵漏材料抗压能力测试方法尚未取得一致性意见,且在抗压实验数值选取及评价指标方面还有诸多待商榷和改进之处。例如,康毅力等(2019)以刚性堵漏材料受压10 MPa后D90降级率作为评价指标,评价了高温老化前后刚性堵漏材料的抗压能力[10];暴丹等(2019)以刚性堵漏材料受压15 MPa粒度降级率与破碎率作为抗压能力评价指标[14]。显然,上述实验压力数值偏低,远远不能满足深井超深井钻井的实际需要。进一步地,所使用的评价方法基本沿用水力压裂支撑剂的评价方法,也未考虑刚性颗粒裂缝内架桥的缝宽/粒径比关系,导致刚性堵漏材料的选择依然困难,且用于堵漏作业的指导性不强。

因此,笔者利用自研的钻井堵漏刚性材料抗压能力测试仪,考虑刚性堵漏材料类型、粒度、铺置层数等因素,以地层最小主应力与孔隙压力差值为依据设置实验压力,选用刚性堵漏材料破碎率为抗压能力评价指标,形成了刚性堵漏材料抗压能力评价方法。基于该方法评价了常用刚性堵漏材料抗压能力,探究了刚性堵漏材料粒度与铺置层数对抗压能力的响应特征。该评价方法及取得的认识有助于优选高强度刚性堵漏材料,并为现场选择堵漏材料提供理论依据,对于裂缝性地层工作液漏失控制与储层保护具有重要意义。

1 实验样品与方法

1.1 实验样品

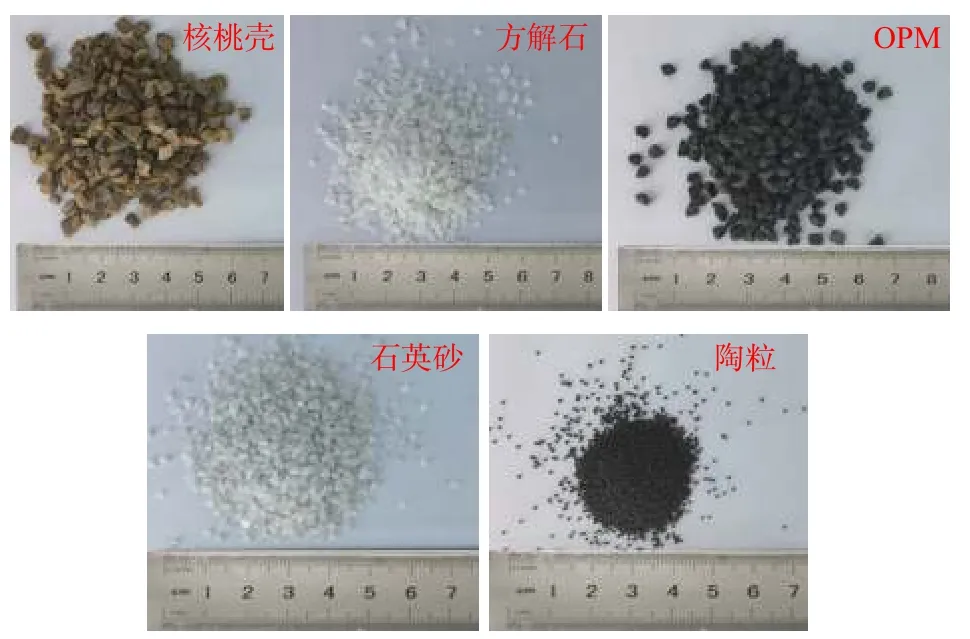

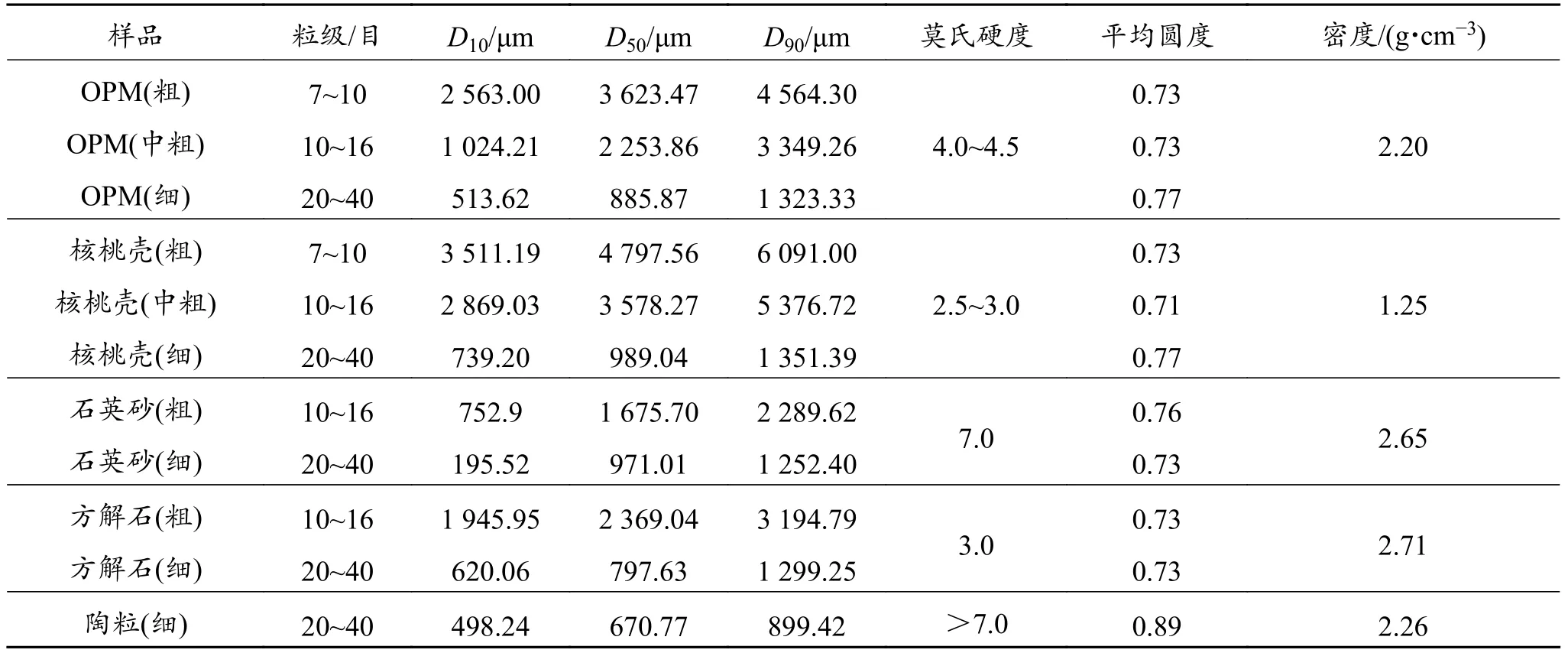

高抗压能力的刚性堵漏材料是裂缝封堵层的主要组成部分[8]。在裂缝性地层漏失控制过程中,粒度较大的刚性核桃壳和方解石由于成本较低,常常作为主要刚性堵漏材料[15-16];而有机高分子材料(organic polymer material,简称OPM)具有良好的耐压、耐温、耐碱性能,作为刚性堵漏材料在现场中的应用也十分广泛[17];石英砂、陶粒的性质稳定、强度高,近年来也常作为刚性堵漏材料用于堵漏作业中。实验样品见图1。本文选取了3种不同粒度7~10目、10~16目、20~40目(粗、中粗、细)的OPM与核桃壳,2种不同粒径10~16目、20~40目(粗、细)的石英砂和方解石,20~40目(细)陶粒进行抗压能力测试。用图像分析法测试实验样品粒度,处理结果见表1。

图1 常用刚性堵漏材料Fig.1 Commonly used rigid lost circulation materials

表1 实验用刚性堵漏材料参数Table 1 Parameters of the rigid lost circulation materials used in the experiments

1.2 实验方法

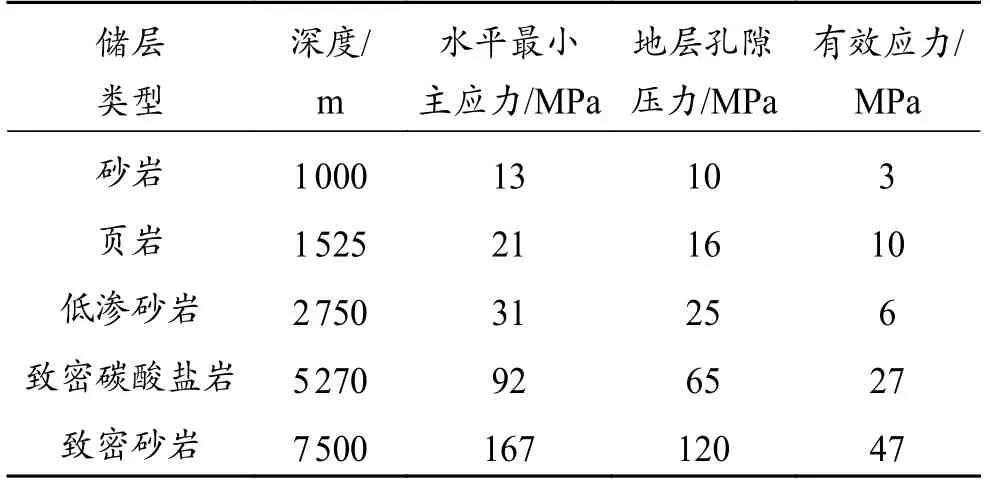

在裂缝封堵过程中,裂缝中形成的封堵层在闭合压力作用下可能发生压缩破坏。因此,刚性堵漏材料的抗压能力可以通过对刚性堵漏材料施加一定的裂缝闭合压力进行评价,垂直作用在裂缝封堵层的有效应力(裂缝闭合压力)可由地层的最小水平主应力与地层孔隙压力之差表示。所以刚性堵漏材料抗压能力评价实验中的所加压力需要根据储层的实际情况确定。如表2所示,对于深层(埋深大于3 500 m)裂缝性油气藏而言,垂直作用于裂缝封堵层的有效应力可达到25 MPa以上[18],因而将刚性堵漏材料抗压能力评价实验压力设置为30 MPa。利用自研的钻井堵漏刚性材料抗压能力测试仪,考虑刚性堵漏材料类型、粒度、铺置层数等因素,选用刚性堵漏材料破碎率为抗压能力评价指标,在室温条件下开展刚性堵漏材料抗压能力测试实验。设计了单层、双层、三层刚性堵漏材料颗粒铺置,以模拟缝宽/粒径比分别为1∶1、2∶1、3∶1的情况。自研钻井堵漏刚性材料抗压能力测试仪示意图见图2。

表 2不同类型裂缝油气藏对裂缝封堵层有效应力Table 2 Effective stress of different types of fractured reservoirs to fracture plugging zones

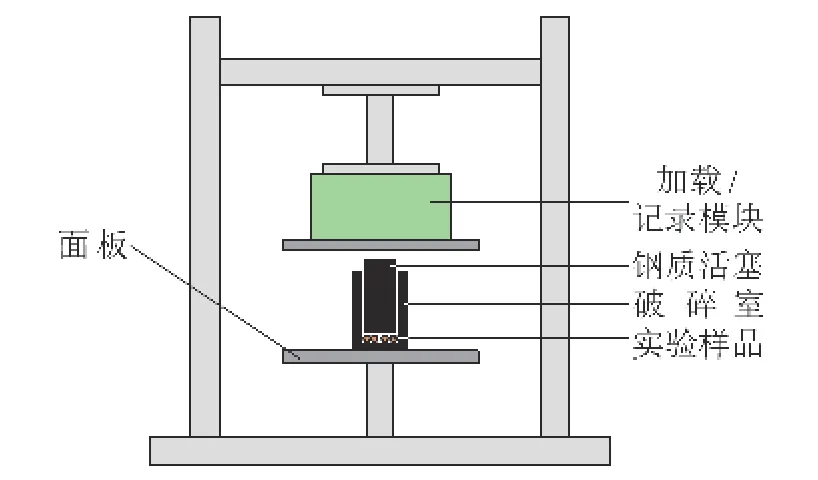

图2 钻井堵漏刚性材料抗压能力测试仪示意图Fig.2 Sketch of rigid lost circulation material compression strength tester

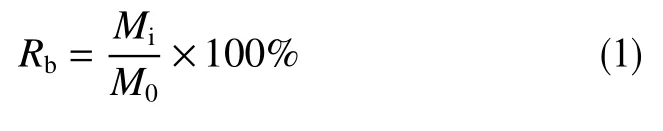

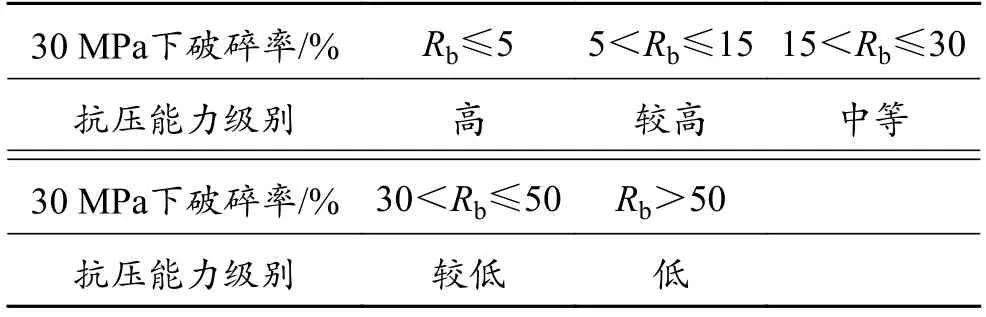

实验流程为:(1)将实验用刚性堵漏材料在60℃下烘干24 h后测试其粒度;(2)将刚性堵漏材料单层铺置在破碎室底部,铺置完成后倒出,通过电子天平记录其质量,重复3次,取平均值作为该种刚性堵漏材料单层加量质量;(3)按照对应刚性堵漏材料单层加量质量称取刚性堵漏材料,并将其单层/双层/三层铺置在破碎室底部,将钢质活塞放入破碎室中,并顺时针旋转180°,保证刚性堵漏材料在破碎室内铺平,将破碎室放入自动加压机面板上;(4)利用自动加压机向活塞以100 N/s速率施加垂向压力,加到刚性堵漏材料所受压力为30 MPa并保持不变,5 min后卸掉液压机压力,取出破碎室中刚性堵漏材料;(5)通过电子天平测量取出材料质量,记为M0,并测试粒度;(6)将压后刚性堵漏材料放入下限目数筛网组筛析10 min,通过下限目数筛网的刚性堵漏材料为破碎材料,使用电子天平测量压后破碎部分质量Mi;(7)刚性堵漏材料破碎率越低,代表其抗压能力越高(表3),破碎率(Rb)计算公式为

表 3实验用刚性堵漏材料破碎率-抗压能力对照表Table 3 Crushing rate-compression strength reference listing of the rigid lost circulation materials used in the experiments

2 实验结果

2.1 单层铺置材料破碎实验

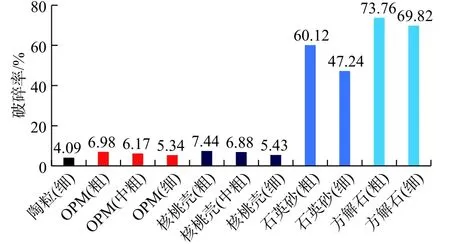

图3为单层刚性堵漏材料破碎率实验结果,可以看出,对于同种刚性堵漏材料破碎率,粒度偏粗材料>粒度偏细材料。根据表3,陶粒(细)破碎率小于5%,抗压能力级别为高;核桃壳与有机高分子材料OPM破碎率处于5%~15%,抗压能力级别为较高;石英砂(细)破碎率处于30%~50%,抗压能力级别为较低;方解石与石英砂(粗)破碎率均大于50%,抗压能力级别为低。

图3 单层刚性堵漏材料破碎率Fig.3 Crushing rate of single-layer rigid lost circulation material

对比不同刚性堵漏材料在相同粒度条件下破碎率,其排序为方解石>石英砂>核桃壳>OPM>陶粒,陶粒、OPM与核桃壳抗压能力相近,陶粒抗压能力最高,方解石抗压能力最小。

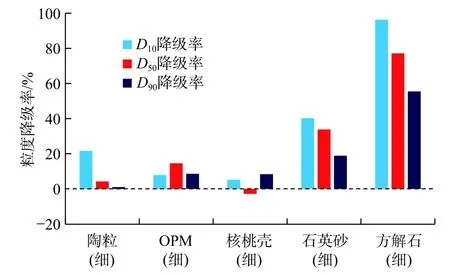

实验样品抗压前后的粒度分布见图4,可以看出,抗压测试后皆出现不同程度粒度降级,部分核桃壳颗粒在压力作用下发生变形,颗粒变为扁平状,粒径变大导致D50降级率呈负值。破碎率较大的石英砂与方解石,因样品破碎时产生了较多的细小颗粒导致D10降级率最大,D50降级率次之,D90降级率最小;破碎率较小的陶粒、核桃壳与OPM样品粒度降级率均较小,其中陶粒D90几乎未发生降级,但D10降级率较高。

图4 细粒刚性堵漏材料粒度降级率Fig.4 Particle size degradation rate of fine-particle rigid lost circulation material

2.2 复层铺置材料破碎实验

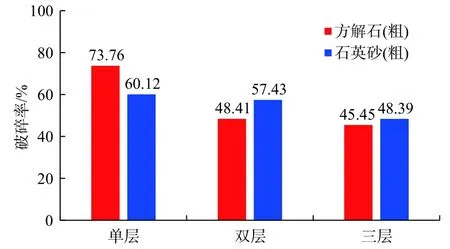

实验样品选用方解石(粗)与石英砂(粗),实验结果如图5所示,可以看出,方解石(粗)单层铺置、石英砂(粗)单层铺置、双层铺置时破碎率大于50%,抗压能力级别为低;方解石(粗)双层铺置、三层铺置、石英砂(粗)三层铺置破碎率处于30%~50%之间,抗压能力级别为较低。对于同种刚性堵漏材料的破碎率排序为单层铺置>双层铺置>三层铺置,随着铺置层数的增加,样品破碎率逐渐减小,抗压能力逐渐增大。

图5 颗粒铺置层数与破碎率的关系Fig.5 Relationship between the number of particle layers and the crushing rate

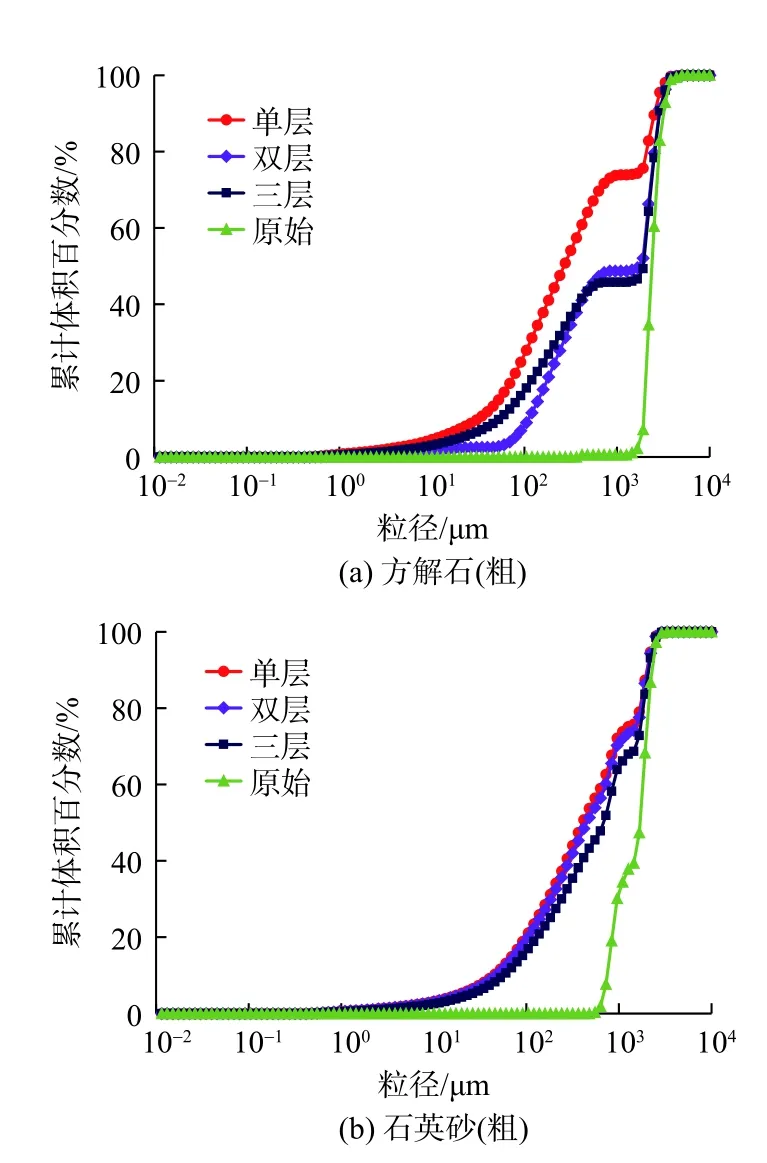

Biarez J等[19]采用不均匀系数描述粒度分布曲线。不均匀系数等于粒度分布曲线中D60与D10的比值,一般大于1,其值越大表明粒度分布越广。但D60在钻井堵漏行业中使用较少,故本文选用D50与D10的比值描述刚性堵漏材料粒度分布广度,称为不均匀数。不同铺置层数的刚性堵漏材料压后粒度分布见图6。因样品由筛分得到,方解石(粗)与石英砂(粗)原始粒度分布均匀,粒径分布范围较窄,方解石(粗)初始不均匀数为1.22,石英砂(粗)初始不均匀数为2.23。在压力作用下,颗粒破碎后产生了大量细小颗粒,粒度分布发生变化,粒度分布曲线整体左移,单层铺置的刚性堵漏材料破碎率更大,粒度分布曲线左移位移最大。样品破碎后方解石(粗)单层铺置不均匀数8.33,双层铺置不均匀数15.02,三层铺置不均匀数36.85;石英砂(粗)单层铺置不均匀数9.24,双层铺置不均匀数9.57,三层铺置不均匀数11.56。破碎后整体粒度分布曲线趋于平缓,粒度分布范围变广,不均匀数增大。

图6 不同铺置层数和颗粒压后粒度分布Fig.6 The number of layers and the particle size distribution after crushing

3 讨论

3.1 刚性堵漏材料粒度及铺置层数

堵漏材料的粒度分布一直是工作液漏失控制堵漏材料选择的重要指标[20-21],而堵漏材料粒度分布的D90值是评价粒度分布最常用的参数[7]。根据D90设计准则,架桥材料粒度分布的D90值应设计为与地层裂缝宽度相当[22]。Mortadha Alsaba等(2017)提出的堵漏材料粒度分布选择新标准要求堵漏材料粒度分布D50和D90应分别等于或大于裂缝宽度的3/10和6/5[23]。实验结果表明,粒度对刚性堵漏材料抗压能力有明显影响。随着刚性堵漏材料目数增加平均粒径减小,其破碎率逐渐减小,抗压能力逐渐增加,呈现明显的尺寸效应。分析认为对于同种刚性堵漏材料,粒度偏粗材料其内部微裂缝缺陷含量更多,在压力作用下,微裂缝扩张形成裂缝使其更易破碎,抗压能力较粒度偏细材料更低。故在选择刚性堵漏材料时,需考虑粒度对其抗压能力的影响。

在钻进过程中,刚性堵漏材料随钻井液漏失进入裂缝中,会在裂缝内某一位置停住,架桥[13],其粒径与裂缝宽度不同匹配关系影响在裂缝内架桥类型,颗粒状堵漏材料的架桥类型有单颗粒架桥、双颗粒架桥与多颗粒架桥类型[24]。不同的架桥类型呈现不同的颗粒堆积方式,实验以材料不同的铺置层数来模拟不同的颗粒架桥类型,实验结果表明复层铺置的刚性堵漏材料破碎率更低。分析认为复层铺置刚性堵漏材料在抗压能力测试时,破碎产生的细小颗粒充填在刚性堵漏材料颗粒之间的空隙中,颗粒间的接触增加,受力面增大,因此复层铺置的刚性堵漏材料破碎率更低,抗压能力更高。虽然复层铺置方式在压力作用下破碎率较低,但多颗粒架桥形成的裂缝封堵层结构稳定性较差,易在井筒压差作用下发生破坏,不易形成牢固的裂缝封堵层[25-26]。单颗粒架桥是裂缝封堵过程最稳定的架桥方式,选择不易破碎的高强度刚性堵漏材料单粒架桥有利于提高裂缝封堵层承压能力,且单层铺置材料抗压能力较复层铺置材料更低,故以单层铺置实验结果为依据选择刚性堵漏材料更为安全。

由于裂缝宽度处于一个动态变化的过程,裂缝中也经常发生双颗粒架桥与多颗粒架桥,所以也需要进行刚性堵漏材料复层铺置抗压能力测试。

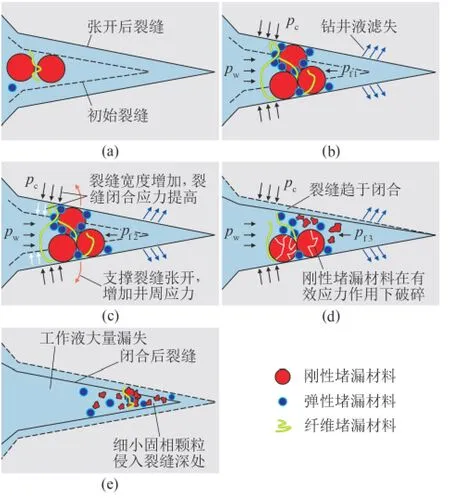

3.2 刚性堵漏材料破碎致漏机理

深层天然裂缝性油气藏裂缝发育,地层承压能力低[27]。在钻遇天然裂缝时,过大的钻井液液柱压力会使地层裂缝延伸和张开(图7a)。堵漏材料随钻井液进入裂缝,将在裂缝中某一位置停住架桥,弹性堵漏材料、纤维材料在架桥处不断堆积,共同形成封堵层隔绝井筒与地层的连接通道,有效控制工作液漏失。Fred等(2005)提出裂缝闭合应力概念[28],即保持裂缝面闭合的应力(在水力压裂中,常称为“裂缝闭合压力”),该应力等同于使裂缝张开所需的液柱压力。此时裂缝封堵层受到地层压力、工作液液柱压力、裂缝闭合应力与裂缝壁面摩擦力共同作用[29-30](图7b)。

图7 裂缝封堵层刚性堵漏材料破碎导致的重复漏失过程示意图Fig.7 Sketch of repeated leakage process caused by the crushing of rigid lost circulation materials in fracture plugging zones

随着裂缝封堵后缝中工作液不断向裂缝壁面滤失,缝内压力减小裂缝趋于闭合,裂缝闭合应力直接作用在封堵层。若刚性堵漏材料抗压能力高,形成的封堵层能够支撑裂缝张开并挤压井周岩石,增加井周环向应力,可形成应力笼效应[11]。同时裂缝撑开的宽度越大,增加裂缝闭合应力方法的效果也越好[12],这都将大幅提高地层承压能力(图7c)。但是当裂缝封堵层中的刚性堵漏材料所受有效应力大于其抗压能力,刚性堵漏材料发生破碎、裂缝宽度减小会削弱应力笼效应,还会破坏封堵层结构稳定性,导致封堵失效(图7d)。刚性堵漏材料破碎后,粒度分布发生改变,与裂缝宽度匹配性改变,刚性堵漏材料D10降级率较大,破碎产生较多细小颗粒,其会进入裂缝深处或者在裂缝更狭窄处形成封堵,造成严重的工作液漏失、固相侵入损害与裂缝封堵层难以解除等问题(图7e)。

3.3 应用实例分析

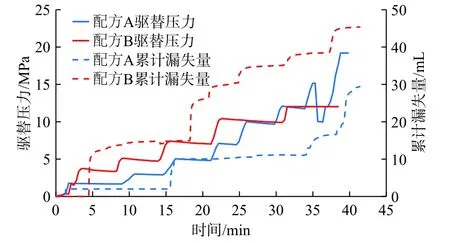

DB1201井是位于库车山前区块一口评价井,五开钻进至井深5 605.96 m发生井漏,采用随钻段塞堵漏1次,后续钻进中在5 629.50~5 748.00 m发生多次漏失,采用段塞随钻堵漏16次,漏失并未得到有效控制,需进行专项堵漏作业。根据抗压能力测试结果以高抗压能力陶粒与OPM为架桥材料设计室内堵漏浆配方,配方A:油基钻井液+6%OPM(7~10目)+5%OPM (10~16目)+5%OPM(20~40目)+9%填充材料(30~60目)+2%纤维材料+3%片状材料,配方B:油基钻井液+5%陶粒(16~20目)+5%陶粒(20~40目)。使用高温高压多功能水平井损害评价仪进行裂缝封堵层承压能力与累计漏失量测试实验,结果见图8。

图8 不同配方形成的裂缝封堵层承压能力与累计漏失量Fig.8 Compression strength and total leakage of fracture plugging zones composed of different formulas

由图8可看出,配方A形成的裂缝封堵层承压能力19.2 MPa,累计漏失量为29.4 mL;配方B形成的裂缝封堵层承压能力12.0 MPa,累计漏失量为45.6 mL。配方A堵漏材料粒度分布更广,加入了片状材料与纤维材料,故形成的封堵层承压能力高,累计漏失量较低[31]。堵漏浆形成的裂缝封堵层承压能力与堵漏材料类型、性能参数、浓度、裂缝匹配关系等因素有关。抗压能力较高的架桥材料是形成高承压能力裂缝封堵层的关键因素。以抗压能力较高的OPM与陶粒为架桥材料的堵漏浆形成的裂缝封堵层承压能力均大于10.0 MPa,应用到地层中可有效提高地层承压能力。

现场应用时对室内堵漏配方进行了优化处理,优化后堵漏浆配方:4%OPM(7~10目)+2%OPM(10~16目)+2%方解石(7~10目)+8%方解石(10~16目)+12%方解石(16~30目)+4%方解石(30~60目)+2%超细填充材料GBF+1%超细填充材料SDL+0.2%纤维,在井深5 762 m进行了专项堵漏一次,堵漏成功,注堵漏浆循环不漏(排量12 L/s,泵压18 MPa不漏),满足下步施工工艺需求。实例分析表明,起架桥作用堵漏材料抗压能力主导着裂缝封堵层的结构稳定性及承压能力。以高抗压能力堵漏材料为架桥材料,通过合理的粒度配比,与片状材料、纤维材料复配的堵漏浆在实验室中与地层中均能形成稳定的裂缝封堵层,可大幅提高地层承压能力和堵漏成功率。

3.4 刚性堵漏材料抗压能力测试应用展望

裂缝性地层裂缝宽度由于应力扰动一直处于不断变化的动态过程[31],裂缝闭合或张开导致的裂缝封堵层结构破坏是钻井过程反复漏失的主要原因[32]。在微米级裂缝中,裂缝壁面微凸体可以对裂缝起一定的支撑作用。而毫米级裂缝壁面微凸体由于尺寸原因难以起到支撑作用,裂缝闭合应力完全作用在裂缝封堵层。故为防止发生重复性漏失或封堵失效,需要高承压裂缝封堵层封堵漏失通道与支撑裂缝壁面。起架桥作用的刚性堵漏材料构成了裂缝封堵层的骨架,承载着主要的外载荷。所以刚性堵漏材料抗压能力是裂缝性地层刚性堵漏材料选择的重要指标。

本文利用自研的钻井堵漏刚性材料抗压能力测试仪,设计了刚性堵漏材料抗压能力测试实验程序,考虑到一般工业实验室的仪器设备条件和操作的简便性,仅选择性地给出了30 MPa下刚性堵漏材料破碎率测试结果及其抗压能力级别。该方法尚未考虑井筒工作液循环磨蚀及高温浸泡老化的影响,故仅适用于中深井及裂缝闭合压力低于30 MPa的深井钻井堵漏刚性材料的评价。

对于深井超深井裂缝性地层的钻井堵漏情形,刚性堵漏材料在高温环境、井筒流体长时间浸泡、高有效应力条件下的破碎率可能会远远高于目前的测试结果,导致刚性材料破碎率、粒度降级率过大。故对于深井超深井裂缝性地层刚性堵漏材料的评价,还必须考虑开展原地有效应力条件下刚性堵漏材料高温流体浸泡老化后的抗压能力测试,才能优选出合适的刚性堵漏材料,满足深井超深井钻井防漏堵漏和储层保护的需求。

4 结论

(1)利用自研钻井堵漏刚性材料抗压能力测试仪,考虑刚性堵漏材料类型、粒度、铺置层数等因素,在室温、30 MPa条件下开展了刚性堵漏材料抗压能力测试实验。常用刚性堵漏材料破碎率顺序为方解石>石英砂>核桃壳>有机高分子材料>陶粒;同种刚性大粒度堵漏材料的破碎率大于小粒度材料;单层铺置>双层铺置>三层铺置。

(2)方解石、石英等矿物颗粒易破碎,抗压能力低。陶粒、有机高分子材料与核桃壳在常温下性质稳定不易破碎,抗压能力高。对于同种刚性堵漏材料,粒度偏粗材料其内部微裂缝缺陷更多,在压力作用下,微裂缝扩张形成裂缝使其更易破碎,抗压能力较粒度偏细材料更低。复层铺置材料破碎后产生的细小颗粒充填在材料之间的空隙中,颗粒间接触增多,材料整体破碎率降低,抗压能力较单层铺置材料更高。

(3)高裂缝闭合应力下刚性堵漏材料的破碎是深层裂缝性地层堵漏反复失效的一个重要因素。对于深井超深井裂缝性地层,抗压能力是钻井堵漏刚性材料选择的一项重要指标,很有必要考虑开展模拟原地条件下的抗压能力测试。