防爆蓄电池铲车电池快换机构的设计分析

2021-05-26

中国煤炭科工集团太原研究院有限公司 山西太原 030006

防爆蓄电池铲车是连续采煤机后配套主要设备之一,能够清理短壁掘进工作面巷道中的浮煤,搬运机电设备和物料,拖拽机车等设备,具有通过性能好、运转灵活、可靠性高和污染小等特点,适用于掘进工作面、短壁回采工作面等短距离辅助运输,可较大幅度提高生产效率,减轻工人的劳动强度。受到短壁工作面通风条件差、底板破碎等的制约,加之部分巷道已布置短壁开采所必需的工作设备,导致设备通道狭窄。

防爆蓄电池铲车采用新能源蓄电池为动力源,利用变频调速电气系统对整车行走及液压系统进行驱动,大大降低使用成本,实现节能减排,但电池充电时间较长。为此设计采用了双电池加快换机构的组合模式,即一块电池在工作,另一块电池在充电,利用电池快换机构实现电池的快速拆装。当电量不能满足工况要求时,及时更换电池,有效解决了电池充电影响的问题。

为了使电池快换机构能够满足防爆蓄电池铲车的多种工况,基于动力学和有限元分析软件对电池快换机构进行仿真分析,验证机构的稳定性和可靠性。

1 总体布置

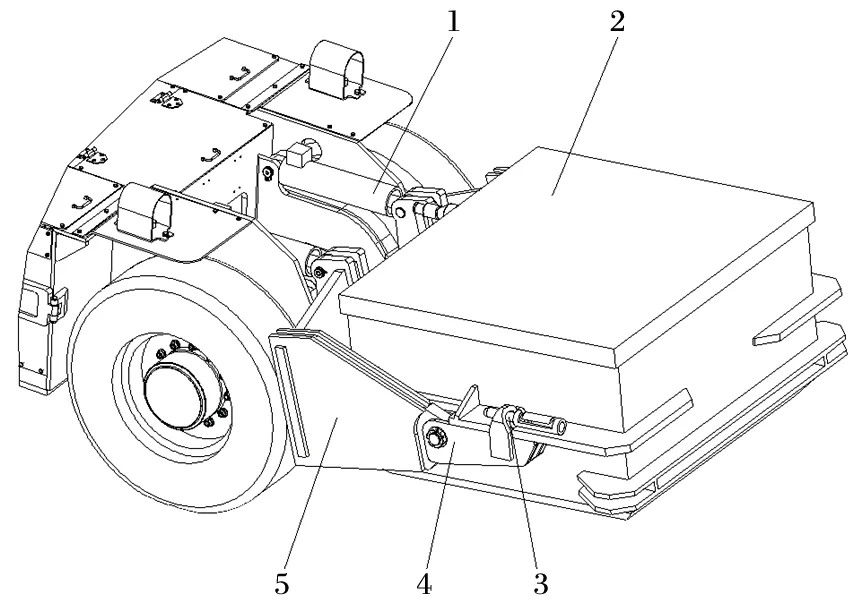

电池快换机构布置在蓄电池铲车的尾部,由 2 根提升液压缸、1 个托架主体和 2 个托架组成,如图 1所示。托架主体采用 U 形框架结构,在 U 形框架内两侧各布置 1 个限位块,当电池安装后,其重心在左托架和右托架安装销轴的后侧,在电池重力的作用下,左右托架会顺时针旋转,直到与限位块接触,保持静止状态。

图1 电池快换机构总体布置Fig.1 Overall layout of batter quick-changing mechanism

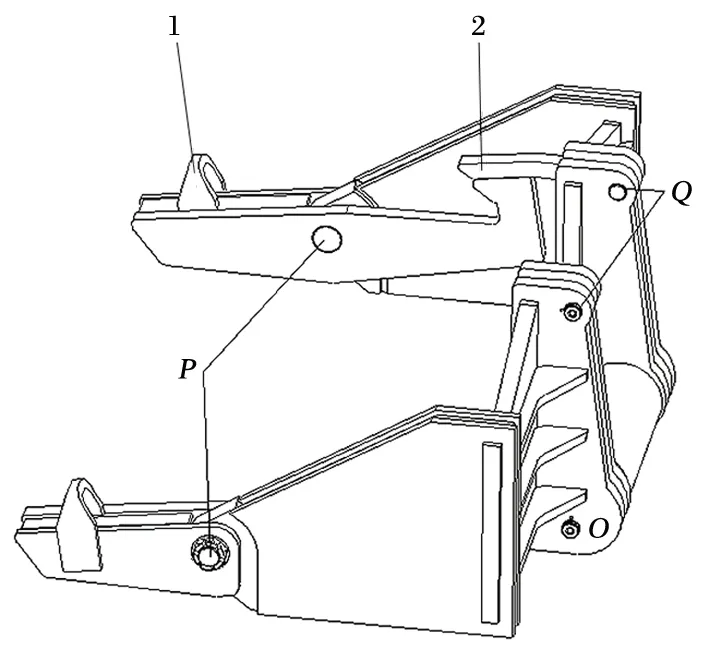

电池快换机构结构如图 2 所示。更换电池时,先将铲车驾驶到需要更换的电池附近,操作提升液压缸延伸,电池随快换机构绕O点旋转,当电池尾部接触地面时,地面反作用力会驱使电池随托架绕P点旋转,快换机构继续绕O点旋转,直到电池底面完全着地。接着,扳动电池上的插销向外旋转然后向后滑移,使电池与左右托架分离,此时动力电缆快换插头不动,利用剩余电量将铲车驾驶到充电完成的电池前,调整铲车位置,使电池托架与电池平行。然后,操纵铲车后退,将电池完全放入电池托架内,调整铲车前后移动,将托架上凸出的插销槽对准电池腹板上的缺口,扳动电池上的插销向外旋转然后向前滑移,锁住电池,操作提升液压缸延伸,电池随快换机构绕O点旋转,将电池举升到极限位置,更换动力电缆快换插头至新更换的电池上,完成电池更换。

图2 电池快换机构结构Fig.2 Structure of battery quick-changing mechanism

如上所述,当放下电池至地面后不拆除电池插销,托架一端用插销与电池连接,托架另一端的挂钩挂住电池腹板,形成支撑点。继续操作提升液压缸延伸,托架主体通过对P点反作用力,将铲车后轮胎抬起离开地面。可见电池快换机构还有另外一个作用,就是充当铲车的后稳定靴,协助整车的日常检修以及轮胎和车桥的检修更换。

2 仿真分析

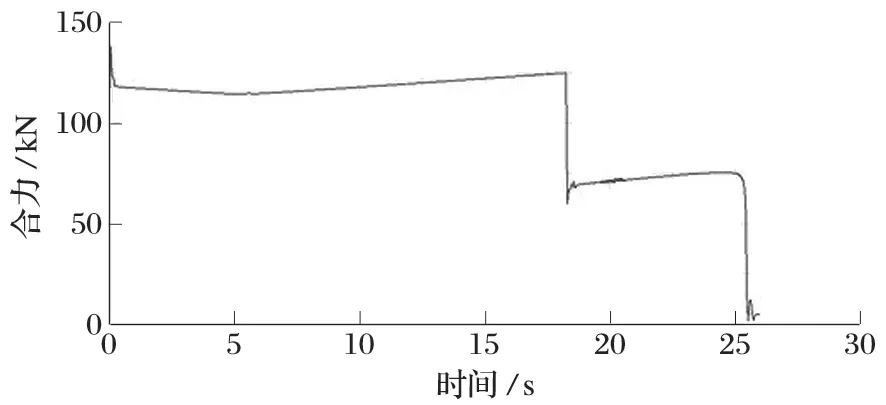

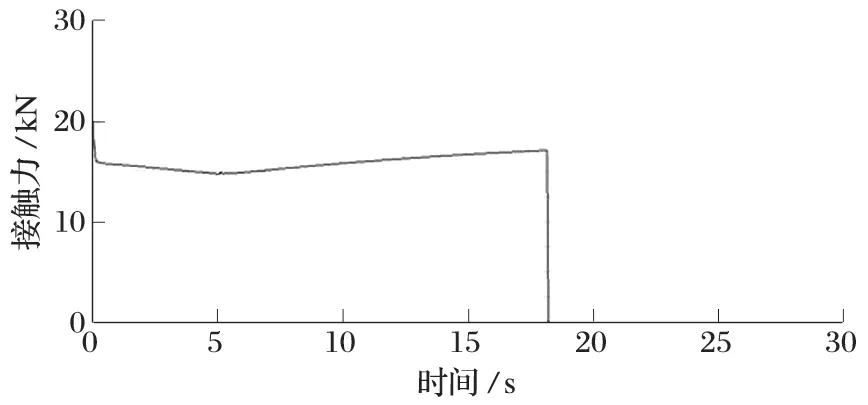

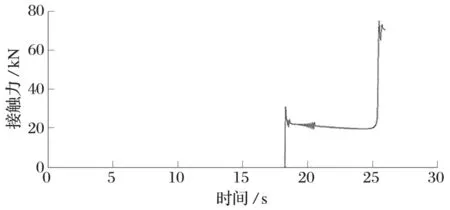

笔者运用机械系统动力学仿真软件 ADAMS 对电池快换机构进行仿真分析。将 SolidWorks 几何模型以 Parasolid 格式导入 ADAMS 中,利用 ADAMS 的求解器,建立动力学模型[1]。模型销接处采用 bushing连接,液压缸采用 cylinder,两侧限位块处采用contact,电池到地面采用 contact,样机模型如图 3所示。添加 motion 至液压缸圆柱副,使用 step 函数定义运动,由图 3 所示位置开始模拟实际工况,将电池由初始的水平状态先向上倾斜到极限位置后,再将电池放到地面[2]。经过虚拟机械系统的运动学、动力学的仿真分析,求得Q点提升液压缸的合力以及接触力的变化曲线,如图 4~6 所示。

图4 提升液压缸合力的变化曲线Fig.4 Variation curve of resultant force of lifting hydraulic cylinder

图5 两侧限位块处接触力的变化曲线Fig.5 Variation curve of contact force at two sides of limit block

图6 电池与地面接触力的变化曲线Fig.6 Variation curve of contact force between battery and ground

由图 4 可以看出,电池水平放置时,需要的提升液压缸合力最大。由图 5、6 可以看出,电池与地面接触时,电池对地面产生接触力;两侧限位块处接触力迅速下降至零,此刻限位块与托架尾部脱离;电池与地面接触力迅速增大至两侧限位块处接触力的 2 倍左右。

3 静力学分析

有限元模型是几何模型创建完成后经网络划分后得到的离散化模型,几何实体模型不参与有限元分析,所施加在几何模型边界上的载荷和约束最终必须传递到有限元模型上进行求解[3]。运用 SolidWorks 建模软件绘制三维模型,另存 Parasolid(*.x-t)类型,导入 ANSYS 中,处理模型连接处后进行网格划分。设定材料属性,弹性模量E=2.06 GPa,泊松比µ=0.3,材质密度ρ=780 kg/m3,材质采用 16Mn,屈服强度σa=345 MPa,抗拉强度σb=470~630 MPa[4]。网格划分后对模型进行约束和添加载荷,将O点和Q点添加圆柱副进行约束,载荷大小为电池重力。电池快换机构的应力分布云图如图 7 所示。由图 7 可以看出,电池快换机构的最大应力为 229.87 MPa,位于限位块与托架接触面处。这是由于一方面此处为连接处,存在应力集中,另一方面加载的载荷为均布载荷,前端处于悬空状态,此处所受弯矩较大,因此产生大的应力。

图7 电池快换机构应力分布云图Fig.7 Stress distribution contours of battery quick-changing mechanism

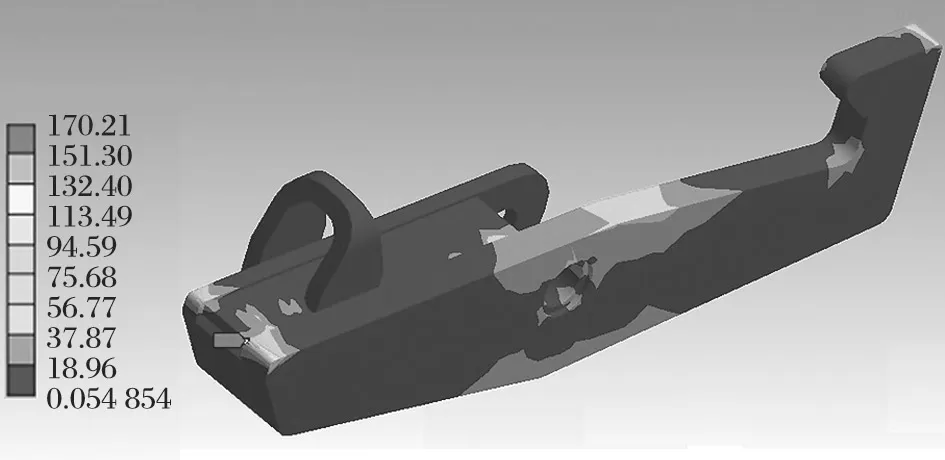

托架的应力分布云图如图 8 所示[5]。由图 8 可以看出,托架的最大应力为 170.21 MPa,位于托架端部,这是由于托架与电池接触挤压,导致应力集中。

图8 托架应力分布云图Fig.8 Stress distribution contours of bracket

4 结论

(1)通过动力学分析,验证了电池托架接地过程运动的准确性,电池着地后对地面形成支撑,起到后稳定靴的作用,完整的运动过程与预期一致。

(2)通过静力学分析,得出电池快换机构托架的结构和强度设计满足实际需要,验证了托架的可靠性。