放顶煤回采初始阶段沿空留巷矿压分析

2021-05-19王盖克

王盖克

(山西兰花集团东峰煤矿有限公司,山西 晋城 048000)

1 沿空留巷工程概况

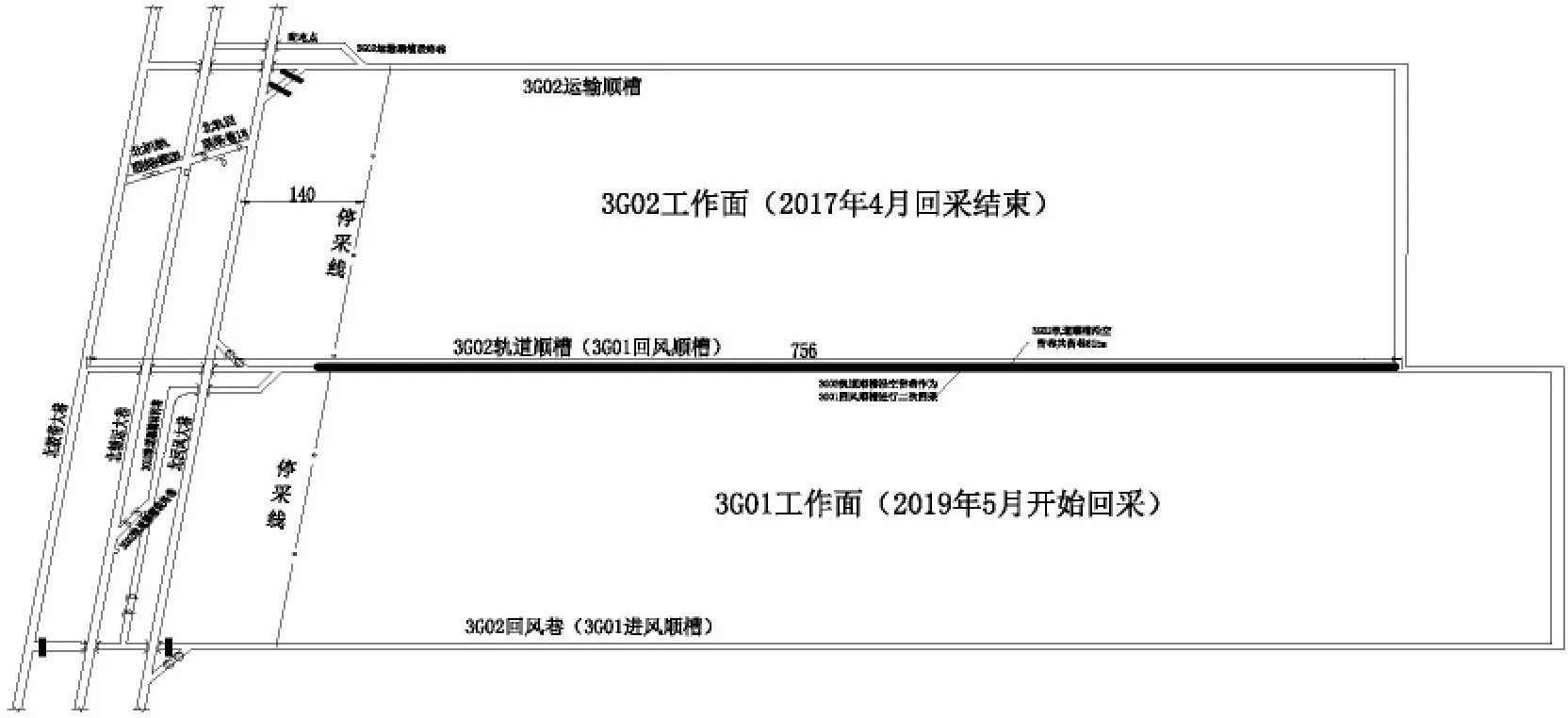

东峰煤矿位于山西省高平市原村乡境内,井田面积15.500 9 km2,核定生产能力为1.20 Mt/a,现开采3#煤层,煤层平均厚度6 m,采用综合放顶煤采煤法。为有效解决工作面回风隅角瓦斯集聚、提高资源回收率等问题,有效降低生产成本,东峰煤矿于2014年7月与西安科技大学进行了沿空留巷技术合作,在井下3G02工作面轨道顺槽试验性开采[1-6]。东峰煤矿沿空留巷采用柔模混凝土连续墙技术,柔模混凝土墙体厚1.2 m,混凝土墙高度3.1~3.2 m,留巷宽度4 m。巷内采用‘锚网索梁联合支护方式,顶板锚索采用三二三二布置,锚索型号为Φ17.8 mm×8 400 mm,顶板每排采用6根高强锚杆支护,锚杆型号为Φ20 mm×2 200 mm,间距950 mm,排距950 mm,煤帮采用高强锚杆进行支护,每排4根,锚杆型号为Φ20 mm×2 200 mm,间距750 mm,排距950 mm。采空区围护采用ZRL9220/22/34D沿空留巷挡矸支架配合双层金属网维护,支架由2排窄体支架组成,外形尺寸6.5 m×1.6 m×2.2 m,支架工作阻力9 220 kN,初撑力7 760 kN,支护强度1.2 MPa。超前工作面40 m范围内沿顺槽走向采用一梁五柱进行临时加强支护,排距1 000 mm;滞后工作面100 m范围内沿顺槽走向采用一梁三柱临时加强支护,排距1 000 mm,单体支柱的型号为DW31.5,超前π型钢梁的长度为4 800 mm,滞后π型钢梁的长度为3 600 mm。2017年4月,3G02工作面回采结束,3G02轨道顺槽共留巷615 m,其将作为相邻3G01工作面的回风顺槽进行二次回采,见图1。2019年5月1日3G01工作面正式回采,截至2019年7月1日16点班,3G01工作面推进至661 m,留巷段推进100 m,总推进186 m。

图1 3G01顶底板及开采条件

3G01工作面开采3号煤层,平均厚度5.96 m,煤层倾角1°~7°,工作面开切眼长度216 m,可推进长度756 m,煤层顶底板情况见表1。工作面采用走向长壁综采放顶煤采煤方法,全部跨落法管理顶板,电牵引双滚筒采煤机割煤;工作面采高2.6 m,循环进度0.6 m,放煤高度3.36 m。工作面采用三八作业制度,两采一准备作业方式,检修班浇筑柔模混凝土墙体。

表1 煤层顶底板情况

2 矿压分析

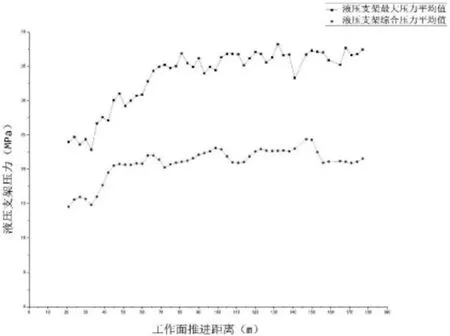

2.1 初次来压与周期来压分析

因3G01工作面煤质较硬,2019年3月对3G01工作面实施顶板预裂爆破措施。回采过程中根据顶板在线监测系统显示,做出液压支架压力曲线,见图2。初采过程中,5月9日工作面液压支架压力增大,现场出现片帮、爆顶等现象,且工作面所有液压支架顶煤基本全部垮落,推测为直接顶垮落(垮落步距28 m)。随后推进过程中,液压支架压力逐步增大,至5月16日液压支架压力达到短期峰值,随后推进过程中压力基本趋于稳定,推测为老顶垮落(初次来压步距46 m)。5月21日、22日,推进63 m时,压力较前几日明显增大,结合现场实际情况,推测为老顶完全垮落后第一次周期来压(来压步距17 m),此时3G01回风顺槽已接近沿空留巷处,巷道无变形。6月2日,推进99 m时,工作面液压支架压力达到峰值,此时刚回采至沿空留巷段15 m,此次为进入留巷段首次来压(来压步距30 m),工作面机尾段压力较前段时间小幅增加。6月9日,推进120 m时,工作面液压支架压力达到短期最大值,工作面顶板有爆顶声,煤壁有片帮现象,液压支柱后柱压力明显增加(来压步距20 m),巷道顶帮锚杆锚索压力增加1~5 MPa。6月18、19日推进至695 m时(留巷段推进65 m左右,总推进150 m),工作面液压支架压力平均达到35 MPa,且超前20 m范围内出现靠墙体侧的顶板下沉和巷道中部的底鼓,以及锚杆锚索压力增大的现象,推断为周期来压,且较前三次来压更为强烈(前三次来压平均压力30 MPa左右),分析此次来压为留巷段回采过程中首次大面积来压(来压步距28 m)。截至6月底,3G01工作面周期来压4次,来压步距分别为17 m、30 m、20 m、28 m,初次来压步距46 m。

图2 工作面液压支架压力曲线

与3G02工作面回采时矿压对比分析,3G02工作面初次来压步距为56 m。周期来压步距为25~35 m,回采推进187 m时,工作面和沿空留巷大面积来压,沿空留巷出现不同程度的底板下沉现象(10~100 mm),分析为沿空留巷见方来压,即推进长度与开切眼长度基本一致时,出现大范围来压现象。与3G02工作面相比,3G01工作面初次来压步距46 m,较3G02工作面初次来压步距56 m减少10 m。分析可知沿空留巷二次回采时因巷道遭到二次破坏,初次来压步距和周期来压步距均出现不同程度的减小,且初采过程中矿压现象较为明显。

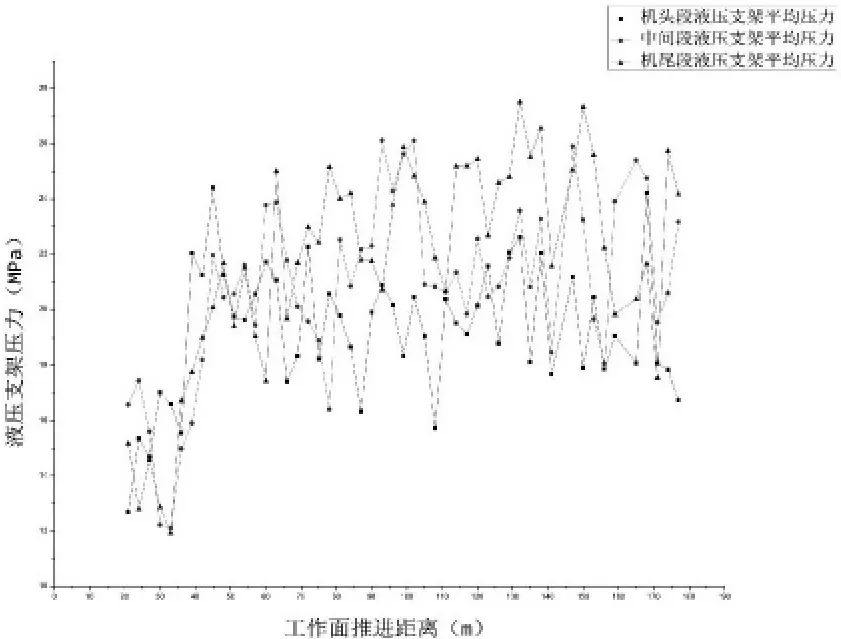

2.2 工作面液压支架压力横向对比

将工作面液压支架分为机头段、中间段、机尾段进行横向对比,液压支架压力曲线见图3。

由图3可知,回采过程中,0~100 m段时,机头段、中间段、机尾段液压支架平均压力相差不大。100~186 m段,机尾液压支架压力值较机头段、中间段支架压力明显增大。此段为留巷段回采,受留巷段影响,机尾段液压支架压力普遍较大,表明3G02采空区对与之较近的机尾段液压支架压力有着明显的影响。

图3 工作面液压支架压力横向对比

2.3 巷道变形分析

(1)顶底板变形

6月14日3G01回风顺槽推进至709 m时,700 m处巷道高度由2.77 m变为2.68 m,顶板离层仪无变形,故此处变形主要为底鼓(底鼓量为0.09 m)。6月15日16点班,3G01回风顺槽超前20 m范围内压力显现,靠近墙体侧5~6根单体液压柱出现行程缩短和三用阀渗液现象(靠墙体侧下沉0.05 m左右),墙体肩角喷浆浆体开裂,表明顶板压力增加。6月18日、19日,3G01回风顺槽推进至696 m时,680 m处靠墙体侧顶板下沉,变形量为0.05~0.1 m左右。工作面机尾前后3 m范围出现底鼓现象,底鼓量0.1 m左右。6月24日,3G01回风顺槽推进至680 m时,超前20 m范围内靠墙体侧顶板出现剪切下沉,下沉量0.1~0.2 m,单体柱无戳底现象。

分析可知,沿空留巷段初采过程中,巷道压力主要表现为顶板压力增加,局部出现底鼓现象。

(2)两帮变形

6月19日3G01回风顺槽推进至696 m时(留巷推进至65 m左右),超前20 m范围内南帮(煤帮侧)出现不同程度的帮鼓现象。上部外鼓约200 mm左右,较明显,下侧煤帮外鼓较少,约100 mm左右。

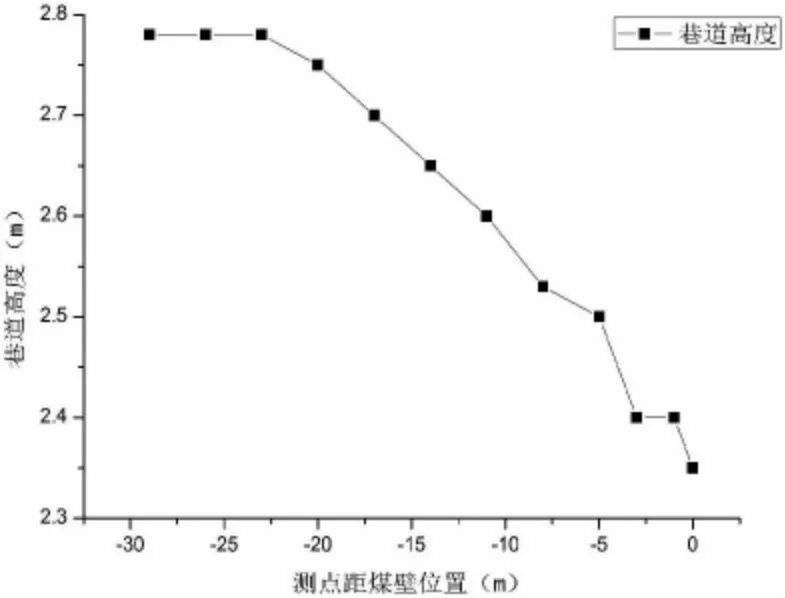

(3)变形规律分析

图4、图5、图6分别为650 m、600 m、550 m三处测点的顶底板位移量曲线图。650 m处测点顶底板位移量初始值为2.61 m,距煤壁20 m之外时,顶底板位移量无变化,距煤壁20~5 m时,顶底板位移量减小,由2.61 m减少至2.5 m,变形量为0.11 m,距煤壁5~0 m时,位移量出现急剧变化,减小至2.4 m。600 m处测点顶底板位移量初始值2.6 m,距煤壁20 m之外时,顶底板位移量无变化,距煤壁20~5 m时,顶底板位移量减小,由2.6 m减少至2.38 m,变形量为0.22 m,距煤壁5~0 m时,位移量出现急剧变化,减小至2.1 m,变形量为0.28 m。550 m测点顶底板位移量初始值2.78 m,距煤壁20 m之外时,顶底板位移量无变化,距煤壁20~5 m时,顶底板位移量基本上呈线性减小,由2.78 m减少至2.5 m,变形量为0.28 m,距煤壁5~0 m时,位移量出现急剧变化,减小至2.35 m,变形量为0.15 m。

图4 650 m顶底板位移量曲线

图5 600 m顶底板位移量曲线

图6 550 m顶底板位移量曲线

由图4、图5、图6可以看出,沿空留巷在推进前200 m时,顶底板位移量变形主要表现在超前20 m范围之内,超前20~5 m范围顶底板变形量出现不同程度的减小,变形量在0.1~0.3 m之间,且随推进长度的增加,变形量增加。超前5~0 m范围为压力较大区域,随推进顶底板变形量急剧减小,变形量在0.12~0.3 m之间。

综上可知,沿空留巷回采推进过程中巷道变形主要为超前20 m范围,变形主要表现为靠墙体侧的顶板下沉、煤帮上部的帮鼓;煤帮下部和底板压力局部增加,较顶板压力不明显。

3 初采期间顶板管理措施

1)因沿空留巷回采时,巷道属于二次破坏,且顶板压力和煤帮上部压力明显增加,顶帮压力较大时可能导致锚杆锚索射出伤人。采取措施:超前范围内锚索采用双放射装置,同时在超前45 m范围内采用金属防护网对顶帮锚杆锚索进行防射。

2)留巷回采过程中,超前支护20 m范围,靠近墙体侧顶板压力显现增加,部分单体支柱受压力变化影响,出现单体柱三用阀向外渗液,且出现行程缩短和压死现象。采取措施:对于顶板压力较大,靠墙体侧下沉问题,根据现场实际情况,在靠近柔模墙体侧的两排支护单体支柱内每两根支柱中间增设1~2根DW-25型单体液压支柱来加强超前20 m范围内的支护强度,同时加工单体柱三用阀放射装置。

3)根据分析,回采过程中煤帮侧压力明显增加。为减小沿空留巷煤帮侧压力,在沿空留巷回采过程中,在3G01回风顺槽超前段南帮每1 m施工一个泄压孔,及时将帮部压力卸载。

4 结语

截至2019年7月初,3G01沿空留巷已推进100 m,初采段结束。推进0~45 m段、71~100 m段,压力显现不明显,压力主要表现为靠墙体侧顶板下沉。推进45~71 m段时,矿压显现较明显。具体结论如下:

1)3G01沿空留巷二次回采时初次来压步距和周期来压步距均出现不同程度的减小,且初采过程中矿压现象较为明显。

2)初采第一次大范围来压时,巷道压力主要表现为超前20 m范围,巷道变形主要表现为靠墙体侧的顶板剪切下沉,煤帮上部的帮鼓,以及轻微的底鼓。靠墙体侧顶板变形最为明显,继续推进过程中需加强观测。

3)沿空留巷推进过程中,柔模混凝土墙体未出现变形、倾斜、破裂等现象,表明柔模墙体强度足够,可满足正常回采。

4)初采时留巷段超前20 m范围外压力无明显变化,需进一步观测。

5)沿空留巷回采时应增加超前支护的强度和密度。