稀土尾矿催化半焦脱硝性能研究*

2021-05-19龚志军侯丽敏武文斐

戚 瑞 龚志军 侯丽敏 武文斐

(1.内蒙古科技大学能源与环境学院,014010 内蒙古包头;2.内蒙古自治区高效洁净燃烧重点实验室,014010 内蒙古包头;3.内蒙古自治区白云鄂博矿多金属资源综合利用重点实验室,014010 内蒙古包头;4.内蒙古自治区稀土二次资源可持续利用工程技术研究中心,014010 内蒙古包头)

0 引 言

氮氧化物(NOx)是指只由氮和氧两种元素组成的化合物。NOx是雾霾的主要成因之一,硝酸盐超过硫酸盐成为大气细颗粒物(PM 2.5)中主要的二次无机组分[1],对空气及其他环境造成污染和危害,并能够对人体、动植物和臭氧层造成破坏,如对人体的呼吸系统、免疫系统和心血管系统都有极大的危害性[2]。大气中NOx的95%来自人为制造[3],在我国约56%的NOx来自燃煤排放[4]。

目前,在锅炉NOx控制方法中比较成熟的有燃烧前燃料处理、燃烧中炉内脱硝和燃烧后烟气脱硝[5]。其中,选择性催化还原法是目前国际上最成熟、最有效,也是应用最广泛的烟气脱硝技术[6],但在脱硝过程中会发生氨逃逸现象,氨气和铵盐在空气中反应形成雾霾污染环境[7]。炉内脱硝主要有低NOx燃烧和分级燃烧等技术[8]。但对于以煤为主要燃料的地区和国家,仅用这些方法达不到排放标准。燃烧前的燃料处理对于锅炉控制NOx是一种安全便利的方法[9-11]。学者们研究发现,在燃料处理阶段加入添加剂能够有效降低燃料燃烧时NOx的排放浓度[12-13]。其中,铁基金属助剂对煤热解和焦燃烧过程中的含氮物质迁移变化有强催化作用,特别是Fe2O3[14]。Fe2O3与CaO混合加入焦炭后,能有效降低焦炭的表面活化能,增加反应活性中心,更好地减排焦炭燃烧过程中的NOx[15]。杨利超[16]研究发现,Fe2O3颗粒可以作为载体,提供大量的晶格,CeO2能够为反应提供更多的活性位,制备的Ce—O—Fe固溶体脱硝率可达99%以上。白云鄂博矿中大量的稀土和铁铈金属氧化物等有价元素在选矿作业流程中进入尾矿,没有被有效回收[17]。将白云鄂博稀土尾矿用于催化脱硝,同时解决了稀土尾矿资源浪费、污染周围环境和脱硝等难题[18]。朱超等[19]对白云鄂博稀土尾矿的催化脱硝性能进行了研究,结果表明,稀土尾矿能够有效降低NO浓度,脱硝率达98%。王建等[20]针对稀土尾矿催化CO还原NO的特性进行研究,发现稀土尾矿是一种多金属复合氧化物的矿物,具有高效率、高抗硫性、高稳定性催化CO还原NO的作用。以上实验只是将稀土尾矿用于催化CO脱硝,鲜有涉及直接将稀土尾矿用于催化半焦脱硝的研究。

本实验利用立式管式炉模拟半焦在燃烧前添加稀土尾矿进行燃料处理后,进行炉内NO生成特性实验。具体研究稀土尾矿添加量以及球磨时间对NO脱除率的影响,探究从源头降低锅炉NOx生成量的可行性。

1 实验部分

1.1 原料

半焦样品来自包头钢铁(集团)有限责任公司的生产现场,样品的工业分析和元素分析如表1所示。稀土尾矿取自包头市白云鄂博稀土尾矿坝,元素分析如表2所示。以上样品用标准筛筛分,粒度范围选取75 μm~106 μm。

表1 半焦的工业分析和元素分析

表2 白云鄂博稀土尾矿的元素分析(%*)

1.2 装置及方法

图1所示为实验装置。实验装置由气体混合系统、反应系统和烟气分析系统三部分组成。实验仪器包括混气系统(主要包括由氮气、氧气、一氧化碳和一氧化氮四路气体组以及混气箱组成)、南京博蕴通仪器科技有限公司生产的VTL1500型立式管式炉(升温速率为10 ℃/min,最高温度可达1 500 ℃)和日本HORIBA公司生产的PG-350型红外烟气分析仪。

图1 实验装置

模拟气体由两路气体(N2和O2)经混气箱混合而成(VN2∶VO2=4∶1)。实验总气体流量为500 mL/min,将立式管式炉以10 ℃/min的升温速率由室温加热到800 ℃,为使得样品充分分散,每组样品均与石英砂按质量比1∶1的比例混合。每次实验时,称取0.2 g样品置于反应器中,在样品下方放置惰性石英砂作为支撑。活性实验过程中待立式管式炉加热到实验所需温度后恒温,将装有样品的石英管放置炉中,采用烟气分析仪对CO,NO和O2的变化进行监测,记录气体的变化规律,以此来反映半焦燃烧过程中的稀土尾矿催化脱硝性能。

2 结果与讨论

2.1 CO和NO的生成特性

2.1.1 半焦燃烧过程中CO和NO的生成特性

在稀土尾矿催化半焦脱硝实验前,对未经处理的半焦燃烧性能进行研究。将实验用半焦与石英砂按质量比1∶1的比例均匀混合打散,称取0.2 g样品放入石英管内,记录气体体积分数的变化,结果如图2所示。由图2a可知,在800 ℃条件下,CO的生成曲线为双峰曲线,峰值体积分数分别为5.825×10-3和5.370×10-3,分别对应挥发分析出与焦炭的燃烧阶段。由图2b可知,NO生成曲线为单峰曲线,与焦炭燃烧阶段的CO生成曲线峰值相对应,说明NO来源于焦炭的析出,NO峰值体积分数为2.480×10-4。以此数值为基础,与添加稀土尾矿后半焦燃烧气体的排放量作对比,分析稀土尾矿的催化活性。

图2 未处理半焦燃烧过程中CO和NO的体积分数变化

2.1.2 稀土尾矿添加量的影响

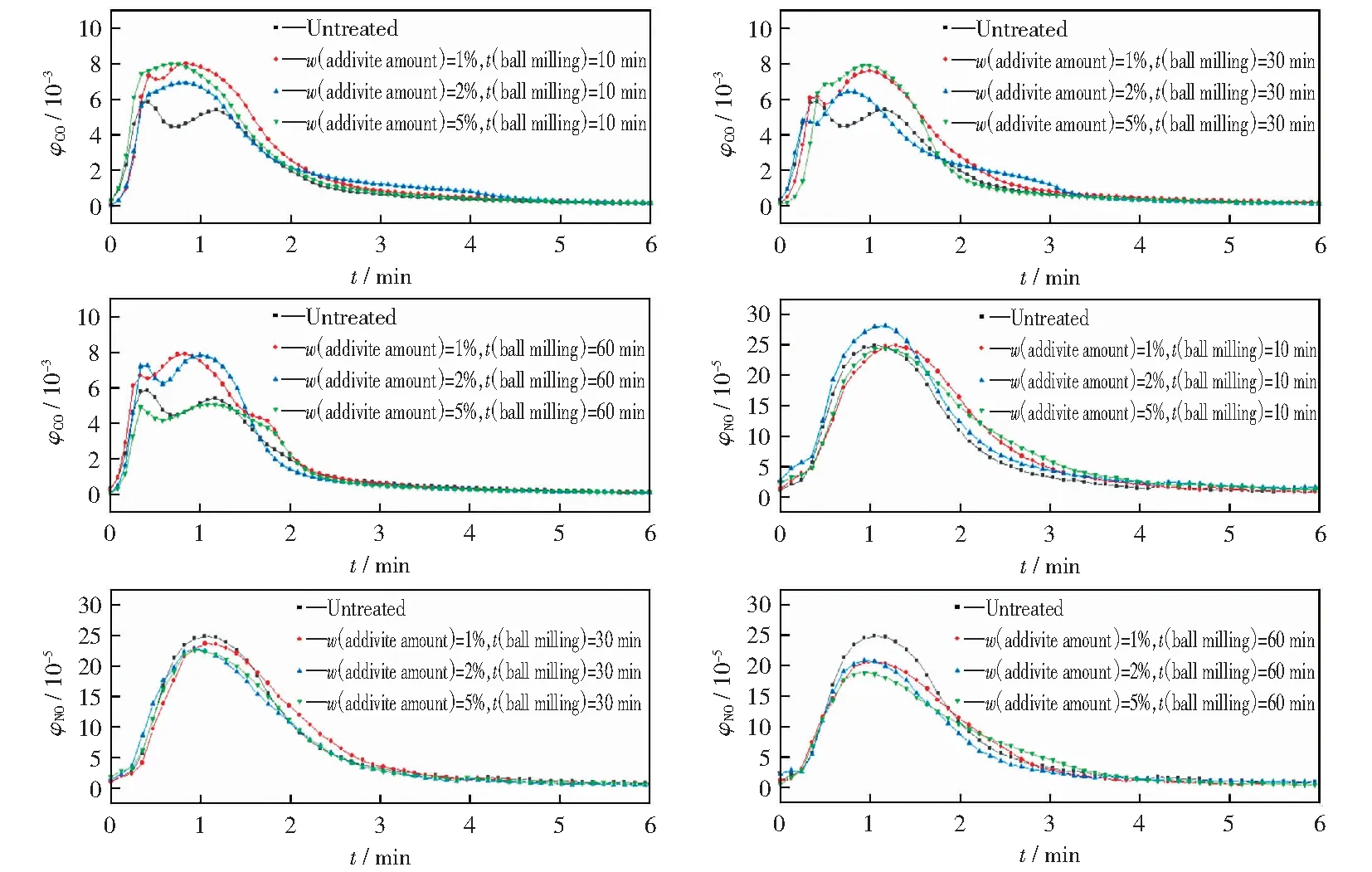

实验考察了不同添加量的稀土尾矿对半焦燃烧过程中脱硝性能的影响。稀土尾矿不同添加量的质量分数分别为1%,2%和5%时,半焦燃烧时CO和NO排放量的影响结果见图3。由图3可以看出,随着稀土尾矿添加量增加,CO生成量总体上呈上升趋势,在球磨时间为10 min时,添加量为2%和5%时,CO生成曲线向单峰趋势发展。增加球磨时间后,CO生成曲线又恢复为双峰曲线。随着稀土尾矿的添加量增加,NO峰值的体积分数随之减小(2.48×10-4~1.89×10-4)。

图3 不同添加量对半焦燃烧时CO与NO排放量的影响

为定量比较添加稀土矿物对半焦燃烧产生CO和NO的影响,将CO和NO生成曲线的峰值进行对比,分析稀土尾矿催化脱硝活性,结果如图4所示。

由图4可以看出,添加稀土尾矿后NO生成量峰值下降。在相同球磨时间下,添加量与综合脱硝性能呈正相关。当球磨时间均为10 min时,添加量由1%增加到5%时,NO峰值的体积分数下降13.2%,当球磨时间均为30 min时,添加量由1%增加到5%时,NO峰值的体积分数下降4.2%,在球磨时间为10 min和30 min时,添加量2%与5%的NO峰值的体积分数相似。当球磨时间均为60 min时,添加量由1%增加到5%时,NO峰值的体积分数下降9.1%。随着尾矿添加量的增加,尾矿催化脱硝效果更好。在其他条件相同的情况下,添加量为5%的催化脱硝能力最好,此时CO峰值的体积分数最低。

图4 半焦燃烧时CO与NO生成量的峰值曲线

这是由于稀土尾矿添加量增加,会增加气体阻力,使生成气体的停留时间增加,而且随着添加量增加,活性组分也相应增加,使CO还原NO能力增加,脱硝效率更好;陈世田等[21]研究表明,燃煤在添加冷轧氧化铁渣(主要活性成分为三氧化二铁)后,NOx释放量出现下降趋势,且随着添加量增加,NOx也随之下降,两者呈线性关系,与本实验结果一致。李娜等[22]研究表明,稀土尾矿对活性炭还原NO的催化作用与稀土尾矿添加量有关,添加量小于30%时,稀土尾矿添加量与脱硝率呈正相关,添加量越多,脱硝率越好。

2.1.3 物料球磨时间的影响

实验考察了不同球磨时间对半焦燃烧过程中脱硝性能的影响。不同球磨时间对半焦燃烧时CO与NO排放量的影响见图5。由图5可以看出,球磨后半焦燃烧时NO生成量均有所下降,CO生成量总体上有所上升,NO生成量与球磨时间呈负相关的线性关系。当添加量相同时,球磨时间为60 min时NO生成量最少。为定量比较球磨时间对半焦燃烧产生CO和NO的影响,将CO和NO生成量的峰值曲线进行对比(见图6)。由图6b可知,当添加量相同时,随着球磨时间增加NO生成量峰值曲线均有下降。当添加量为1%时,球磨时间由10 min增加到30 min,NO峰值的体积分数下降15.7%,球磨时间为60 min与球磨时间10 min相比,NO峰值的体积分数下降25.7%。添加量均为2%时,球磨时间由10 min增加到60 min,NO峰值的体积分数下降16.9%。添加量均为5%时,球磨时间由10 min增加到60 min,NO峰值的体积分数下降22.2%。总体趋势为球磨时间与脱硝率呈正相关。由实验结果可以看出,增加球磨时间对半焦脱硝有一定的促进作用。

图5 不同球磨时间对半焦燃烧时CO与NO排放量的影响

图6 半焦燃烧时CO与NO生成量的峰值曲线

同时将NO生成曲线积分后发现,添加量相同时,球磨时间为60 min的NO生成曲线积分单位,与未处理半焦的NO生成曲线积分单位相比,脱硝率提升15%。这是由于,球磨使得半焦颗粒粒径变细,与稀土尾矿接触更加紧密,脱硝效率更好。付金艳[23]研究了球磨时间对脱硝率的影响,结果表明,在球磨时间小于60 min时,脱硝率随球磨时间增加而增加,与本实验结果一致,即球磨时间在60 min内,球磨时间与脱硝率呈正相关。

2.2 稀土尾矿催化脱硝分析

由以上结果分析可得,添加稀土尾矿后半焦燃烧过程中CO生成量增加,NO生成量减少。这是由于CO还原NO使脱硝率上升。在立式管式炉内运用模拟烟气对实验结果进行验证。实验总气体流量为500 mL/min,NO的初始体积分数为1 000×10-6,N2作为配平气体。将立式管式炉加热到800 ℃,当气体稳定后NO的体积分数记为φ(NO)in。实验称取0.4 g样品(0.2 g稀土尾矿+0.2 g石英砂)置于反应器中,充分反应。采用红外光谱烟气分析仪对CO和NO的变化进行监测,等反应后气体的体积分数曲线趋于稳定时数值记为φ(NO)out。实验结果如图7所示。最后计算NO转化率[20]:

(1)

式中:η为NO转换率,%;φ(NO)in为NO的进口体积分数,%;φ(NO)out为NO的出口体积分数,%。

图7 CO和NO体积分数的变化曲线

为研究添加稀土尾矿后半焦燃烧时CO生成量增加,脱硝率上升的原因,选取脱硝效果最好的添加量为5%的一组实验。球磨时间对燃烧后烟气氧气体积分数的影响如图8所示。由图8可知,在添加量相同的情况下,经过处理后的半焦燃烧时耗氧量减少。

图8 半焦燃烧期间氧气体积分数曲线

结合在半焦燃烧期间发生的主要反应(式(2)~式(5))[18]。半焦燃烧期间发生这些反应的原因为,经过球磨处理后的半焦,表面被包裹,增加氧气的扩散阻力,使得式(2)反应受阻,耗氧量减少,CO生成量增加,增加了式(4)的反应强度,CO还原NO能力增强,脱硝率增加。文献[24]对白云鄂博稀土尾矿催化脱硝作用进行了详细研究,表明稀土尾矿能够有效催化半焦还原NO。靳凯等[25]研究发现,煤中掺杂稀土尾矿混合燃烧时,稀土尾矿可以明显抑制NOx的生成,二者的研究结果均与本实验的结论一致。

(2)

(3)

(4)

(5)

由实验结果和图7可知,尾矿的主要作用是促进半焦燃烧过程中CO的生成,同时催化CO与NO的反应。脱硝过程如图9所示。由图9可知,首先CO分子吸附在稀土尾矿中的Fe2O3上,此时Fe2O3被还原为FeO;Ce4+被还原为Ce3+,FeO被氧化为Fe2O3。半焦燃煤产生的NO分子吸附在Ce3+上,并与NO反应生成Ce4+;同时NO被还原为N2。

图9 稀土尾矿催化半焦脱硝过程

稀土尾矿中的铈元素具有优秀的储氧、释氧功能,对氧化铁的氧化还原循环起到促进作用,从而促进CO还原NO的催化过程。但在探究稀土尾矿催化半焦脱硝的实验中,为控制CO的生成量在烟气分析仪的量程范围内,每次实验的样品添加量过少,在人工操作过程中不可避免地存在实验误差。

3 结 论

稀土尾矿能够有效降低半焦燃烧过程中NO的生成量。当稀土尾矿添加量增加时,脱硝率也随之增加,添加量为5%时脱硝率最高。相应增加球磨时间可提高稀土尾矿脱硝率,球磨时间为60 min时脱硝率最高。这是因为,经处理后的半焦表面氧气扩散受阻,半焦燃烧时CO生成量增加,促进了CO还原NO,提高了脱硝率。