航空活塞发动机机匣结合面磨损失效分析 *

2021-05-18常虎山

吴 江,常虎山,李 飞

(中国民用航空飞行学院,四川 广汉 618307)

0 引 言

航空活塞发动机机匣是曲轴、凸轮轴、气缸等重要部件的安装基座,由两半铸造铝合金箱体,经数根贯穿螺栓联结组合而成。发动机工作中,机匣承受着燃气压力、活塞连杆组件的往复惯性力矩、螺旋桨拉力及其反作用力矩和陀螺力矩、螺旋桨和发动机振动力等复杂载苛,是发动机的主要承载部件[1]。随着发动机使用时间增加和修理次数增多,机匣结合面上会产生微小的坑孔。机匣结合面上的微小坑孔不仅会引起滑油渗漏,而且会造成曲轴主轴承间隙过小,可能导致发动机严重损坏。笔者通过对机匣结合面坑孔的三维轮廓分析、微观形貌分析以及纵切面纳米压痕测试,并结合机匣所承受的载荷以及两半机匣联接的结构特点,分析了产生坑孔的原因,提出了预防措施。

1 试验结果与分析

1.1 宏观形貌

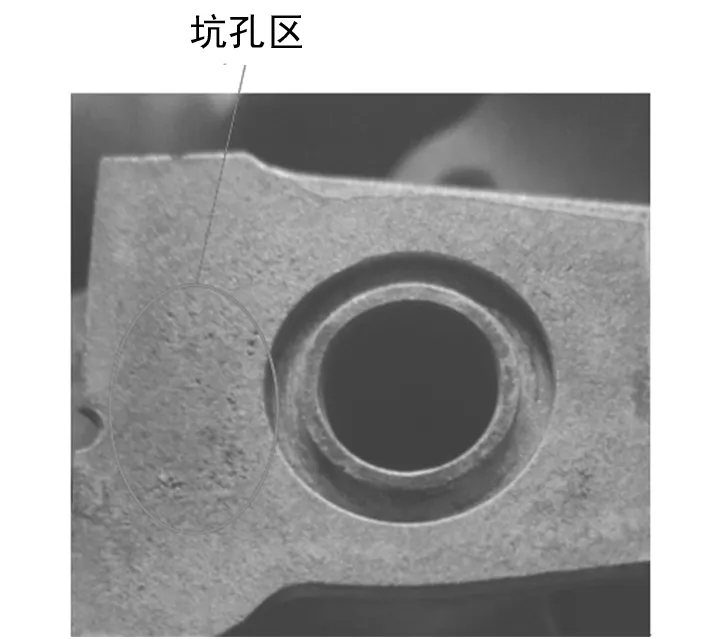

机匣结合面上出现的麻点状微小坑孔,其典型宏观形貌如图1所示。微小坑孔分布区域无明显规则,呈随机分布。

图1 结合面坑孔形貌

1.2 三维轮廓分析

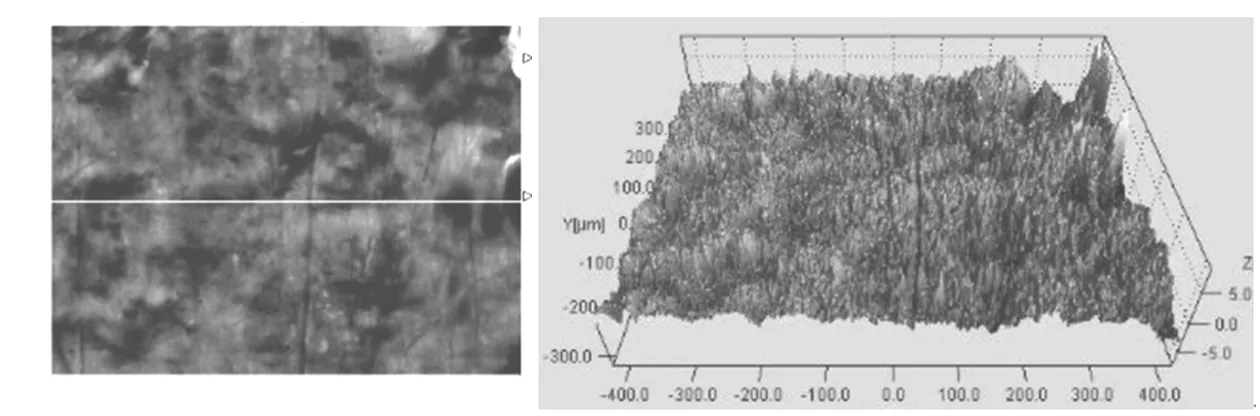

从机匣结合面上截取了坑孔区域试样,进行了三维轮廓扫描,结果如图2所示。

图2 坑孔区域三维形貌

坑孔区域表面轮廓起伏较大,部分区域轮廓起伏为10 μm,表面粗糙度约为Ra5。未有坑孔的相邻区域表面粗糙度为Ra0.4,坑孔区域呈现出明显的不光滑表面。

1.3 微观形貌分析

机匣结合面坑孔区域的微观形貌如图3所示,坑孔分布呈随机状,坑孔平面尺寸约为0.5 mm。坑孔区域微观形貌具有如下特征:①大部分表面有相对挤压特点,接触点较为平整,接触区四周或者外围呈现挤压隆起特点,形成类似脚印特征,此特征应为静态挤压所致。接触面没有明显的相对位移,但相对挤压引起了表面轮廓和平整度的改变;②部分区域有相对滑移特点,如图3(b)、(c)中箭头所示,接触表面发生相对位移,形成滑移痕迹;③在一定的的挤压或者撞击载荷作用下,将异物嵌入到机匣结合面中,少数区域有异物嵌入痕迹,如图3(d)所示。因此,综合以上特征表明,机匣在长期服役过程中,结合面间可能有持续的相对位移和撞击,导致局部微区域的挤压或者剥离脱落,产生了微动磨损[2]。

图3 坑孔区域微观形貌

1.4 纵切面纳米压痕测试

将机匣结合面沿着纵深方向切开,采用纳米压痕方法,共计3组实验,每组8个数据点,数据点分布为沿着表面向内部间隔50 μm[3]。实验结果如图4所示,受表面应力状态影响,靠近表面的第一个数据点或者前几个数据点,硬度测量结果均比较低。从图4可以看出,靠近表面100~300 μm范围内,材料硬度有一定提高。实验结果表明,机匣结合面间存在相对位移、撞击或摩擦,近表面区域材料产生了一定的硬化现象。

图4 纳米压痕测试结果

2 分析与讨论

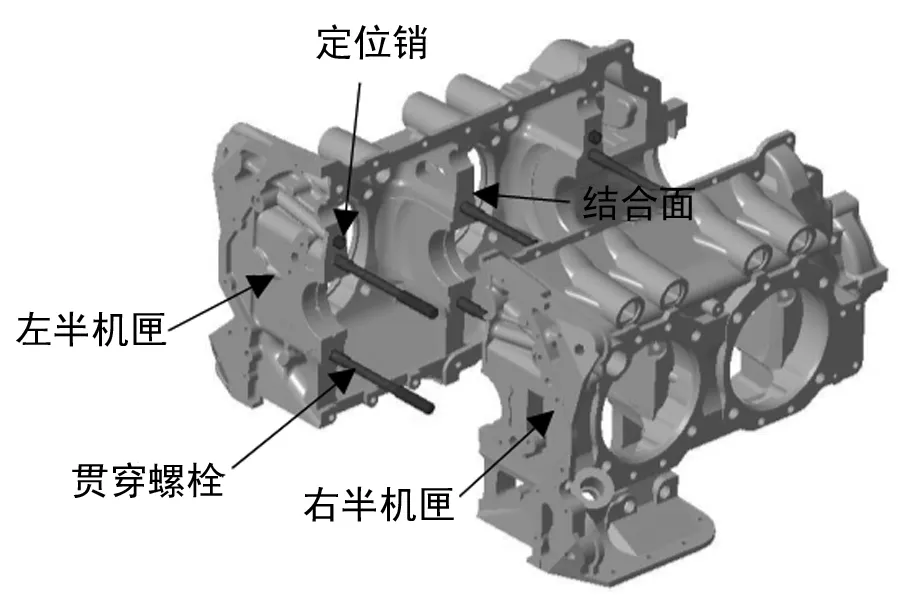

机匣结构如图5所示,发动机工作期间,气缸中的燃气压力分别经气缸和曲轴连杆机构作用在左、右机匣上,形成机匣上的分离载荷,该分离载荷经联结机匣的贯穿螺栓拉力所抵消。贯穿螺栓上的预紧力远大于机匣分离载荷,燃气压力对机匣结合面上的压应力影响较小。各气缸中的燃气压力相位差引起的曲轴扭转变形,将在两半机匣上产生较大的分离载荷,对机匣结合面上的压应力影响较大。当贯穿螺栓上的预紧力减小或气缸中的燃气压力增大时,机匣结合面上的压应力可能减小为零[4]。

图5 机匣结构

曲轴扭转振动和螺旋桨振动将在两半机匣上产生沿结合面方向的往复载荷,使得机匣结合面间具有高频往复移动的趋势[5]。机匣上有3组载荷抵消上述往复载荷,阻止结合面往复相对移动,具体为:①机匣结合面上安装有两个定位销,其中定位销一端与左机匣过盈联接,另一端与右机匣定位销孔过渡配合,此结构所产生的定位销剪切载荷;②机匣上安装有数根贯穿螺栓,其中贯穿螺栓中部与左、右机匣上的螺栓孔过盈配合,此结构所产生的贯穿螺栓剪切载荷;③机匣结合面间压力所产生的摩擦力。

综上分析可知,机匣上定位销和贯穿螺栓的配合状况以及结合面间压应力大小共同影响结合面间的往复移动程度。发动机修理过程中,需要将左、右机匣进行分离并重新组装,此过程会造成定位销孔和贯穿螺栓安装孔磨损,导致过盈量减小甚至变为间隙配合。因此,随着发动机修理次数增加,机匣结合面间的往复移动程度越剧烈。

基于前期试验结果和发动机结构特点分析可以得出,机匣在振动载荷作用下,因定位销和贯穿螺栓的配合状况恶化或过小的贯穿螺栓预紧载荷,结合面间产生往复移动、互相撞击、摩擦、剥离脱落以及异物侵入,结合面上形成微动磨损,呈现出坑孔形貌。

3 结论和建议

(1) 机匣结合面上产生坑孔的原因为:机匣在振动载荷作用下,因定位销和贯穿螺栓的配合状况恶化或过小的贯穿螺栓预紧载荷,结合面间产生往复移动、互相撞击、摩擦、剥离脱落以及异物侵入,结合面上形成微动磨损。

(2) 为防止或减缓机匣微动磨损,提出以下两点建议:①机匣组装时,贯穿螺栓的螺纹部份涂抹滑油,并拧紧至正确力矩,保证应有的预紧载荷;②发动机修理过程中,应检查定位销和贯穿螺栓的配合状况,确保其为过盈配合。如果出现间隙配合,应使用专用铰刀对定位销孔和贯穿螺栓孔进行加大,并使用加大尺寸的定位销和贯穿螺栓,恢复配合性质。