超高强度钢板的热冲压成形模具设计及优化

2021-05-17黄文强

黄文强

摘 要:热冲压成形技术是高强度冲压技术的主要制作方式,将提前加热至奥氏体温度以上的板料放到模具中,并在逐渐成型时进行淬火,制作完成后,最终获得的零件拥有超高强度,同时尺寸更加精准。将这样的零件应用到汽车上,能够提供更好的保障,降低车身质量,提高汽车的抗冲击和防撞性能。本文主要分析了超高強度钢板的热冲压成形模具设计和优化方法,以拓展超高强度钢板的应用空间。

关键词:超高强度钢板;热冲压成形;模具设计;优化

中图分类号:TG385文献标识码:A文章编号:1003-5168(2021)03-0054-03

Design and Optimization of Hot Stamping Die for Ultra

High Strength Steel Plate

HUANG Wenqiang

(Guangzhou Senior Technical School,Guangzhou Guangdong 510410)

Abstract: Hot stamping technology is the main production method of high-strength stamping technology, the sheet material heated to above the austenite temperature in advance is put into the mold and quenched during the gradual forming, after the production is completed, the final parts obtained have ultra-high strength and more precise dimensions. Applying such parts to automobiles can provide better protection, reduce the quality of the body, and improve the impact and collision resistance of the automobile. This paper mainly analyzed the hot stamping die design and optimization methods of ultra-high-strength steel plates to expand the application space of ultra-high-strength steel plates.

Keywords: high strength steel plate;hot stamping forming;mould design;optimize

超高强度钢板具有紧密度较高的特点,在具体零件的使用中能够起到有效降低其质量同时确保强度的双重作用。其在汽车零件的应用上有极大的保障,能够满足汽车的安全性需求,同时能实现轻量化。而热冲压成形技术是制造高强度钢板的主要技术,热冲压成形能够保证钢板生产的精准性,同时提升高强度钢板的质量,它是汽车零部件生产的主要技术之一[1-2]。目前,我国专门针对高强度钢板的热冲压成形技术研究较少,因此有必要对该技术展开深入研究,进一步促进该技术在工业发展中的运用。

1 热冲压成形模具概况

高强度钢板热冲压成形模具的设计有不同的要求,包括模具冷却能力、模具成形能力、模具定位装置的准备等,不同环节对热冲压成形有不同的影响。在具体的模具设计中,成形和冷却能力的要求较高,因此应当重点关注模具选择,保证零部件的正常运行效果。除此之外,模具结构应当更加简化和紧凑,在有效节约成本的同时,还要考虑成型模具的后期维护费用。

热冲压模具设计涉及的范围广泛。首先是凹凸模型角的设计,该部件的大小一般受到拉伸件的影响,拉伸件对热冲压的拉裂会造成一定影响。在锻造过程中,凹凸模板的间隙是为了强化板料和模具之间的关系,使其连接更加紧密,如果模具间隙出现问题,会对模具的冷却和形成造成一定影响。

同时也要关注拉伸筋和延边圈的形成和作业内容,这两种零件的设计是否良好对工艺成形有重要的影响,因此要根据具体参数对以上两种零件进行设计,避免出现不匹配的情况[3]。

在热冲压成形模具设计中,必须设置冷却系统。冷却系统能够对超高强度模板的板料和模具起到有效的冷却作用。在超高强度热冲压成形模具设计中,冷却系统对于冷却均匀性和模具机械强度有较高的要求,而这些通过冷却结构的选择可以实现。其中,模具尺寸、强度等都能通过结构选择来实现,从而保证冷却系统发挥最大效果,满足零件成形要求[4]。

2 热冲压模具成形的要求

2.1 热冲压超高强度钢板要求

热冲压模具成形对超高强度钢板的要求较高。在热冲压工艺的制作过程中,一般要对板料进行高强度加热,使之达到结晶状态,再进行冲压成形设计,之后需要静置一段时间,使零件的形状和尺寸稳定。这个过程对板料的要求极高,为了防止材料强度降低,在加热的同时要进行淬火,从而获得超高强度的钢构件[5]。在整个工艺的成形过程中,由于在热冲压的同时要进行淬火处理,因此所选钢板必须经受热冲压过程中的热循环。不仅如此,钢板被加热到结晶状态时,流动空气会导致钢板表面出现氧化和脱落,对钢板强度造成影响,因此热冲压模具成形要求超高强度钢板必须具备耐腐蚀性和抗高温性。

2.2 热冲压成形模具要求

成形模具对材料的选择和冷却系统的设置都有较高的要求。首先要对不同模具材料进行选择。超高强度钢板要具有抗高温性和耐腐蚀性,同时能够抵抗强摩擦和高温,减少模具表面的磨损效应[6]。

其次是对模具冷却系统的设计。冷却系统结构设计是模具设计中相当重要的一环,应当对其进行合理设置,满足热冲压过程中同时淬火与批量生产的要求。冷却系统设计要满足零件冷却速度要求,同时保证零件强度,能够迅速带走每次高强度热冲压加工后的热量,使模具温度达到平衡状态,避免加工温度和表面温度不同步,以确保超高强度热冲压成形模具的设计质量和加工质量。

3 热冲压成形模具的研究

3.1 超高强度钢板热冲压研究现状

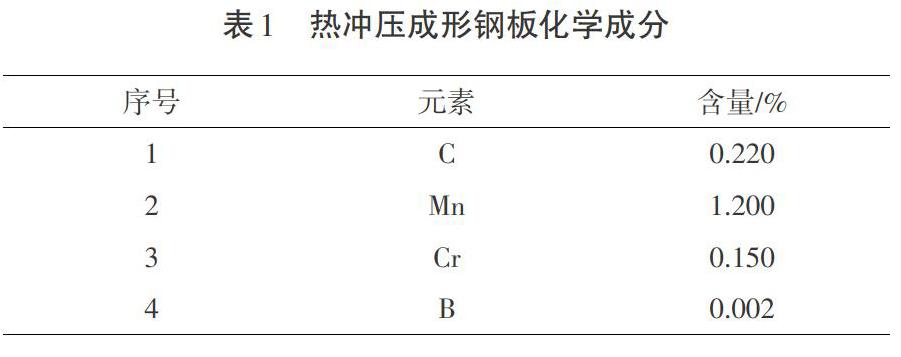

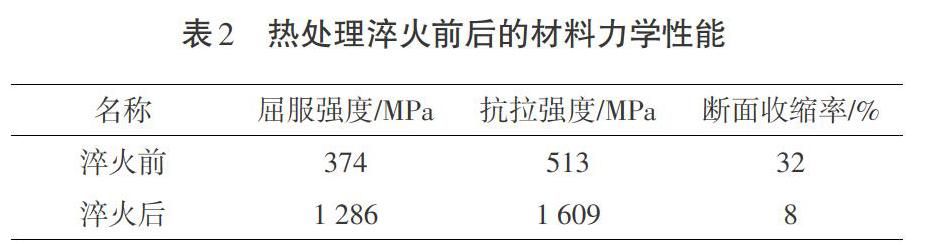

目前,我国针对超高强度热冲压成形模具设计的研究较少,热冲压成形钢板蕴含相当复杂的化学成分,详情如表1所示。经过热处理和淬火后,钢板材料的力学性能会发生极大的变化,其力学特性的表现尤为突出,强度会有所增加,详情如表2所示[7]。

3.2 超高强度钢板热冲压技术研究

在汽车制造工业领域,为了达到环保和减重的目的,各个钢铁公司和汽车制造厂商开始进行热冲压成形模具设计的研究。目前,针对该技术的研究较少,从能够获取的相关资料和报道来看,热冲压成形模具的形成需要同时兼具成形与淬火工艺,所以其研究应当聚焦于以下方面。

首先,对超高强度钢板的连续加工特性和高温流动性进行研究,超高强度钢板的连续冷却加工是热冲压工艺的基础。期间可以采用热膨胀和淬火工艺进行加工,同时通过模拟实验,获取钢板在高温下的流动性[8]。

其次,通过数值模拟研究热冲压成形过程,并分析各个参数的相互影响。随着我国科学技术的发展,多尺度计算方法已经逐渐得到广泛应用,成为研究塑性变形的主要方法之一[9-12]。最后,研究热冲压成形过程中材料组织变化情况,预测热冲压部件的最终强度和性能。产品的内部微观组织结构是决定产品最终性能的重要因素,人们可以通过研究热冲压过程中的奥氏体分解和组织转变,预测并控制产品最终的分布和强度性能。不仅如此,还要研究超高强度钢板热冲压成形试验。研究试验是最为直观、简单的方式,在热冲压成形工艺分析的基础上,该试验能够获得材料在高温下的成形性能,以便制造热冲压模具来制备热冲压零件,并通过调节工艺参数优化热冲压工艺[13-14]。

4 热冲压成形模具设计技术的关键问题

4.1 材料成形温度和降温速率的关系

在热冲压成形技术中,材料成形温度和降温速率是研究模具力学性质的重要影响因素,会影响超高强度钢板成形模具设计的计算机模拟效果。钢板材料热冲压过程涉及力学和传热,根据应力和应变曲线,人们可以得到更为合理的关系,但是在超高强度钢板的成形过程中,钢板材料降温速度不同,应力和应变曲线也会有所不同,因此人们可以改变条件,获得更加合理的本構关系[15-17]。

4.2 材料成形温度和降温速率的极限

钢板材料处于弯曲状态时,热冲压占据有利地位,弹性变形会减少。但是,在对复杂部位进行加工时,人们需要选择多种加工程序,清楚掌握材料在高温下成形的极限。变形不仅与温度有关,其冲头下降和钢板氧化还会产生复合影响[18-19]。

4.3 热冲压零件的质量控制

热冲压零件的最终质量控制既受到宏观工艺条件的影响,又跟材料微观组织变化相关。一方面,冲压过程的不均匀性会直接导致最终零件性能的不均匀;另一方面,控制冲压作业线的节拍与零件的最终性能呈对立关系。如果在冲压零件没有充分冷却时就将其取出,制品的硬度和精度都会下降,因此,针对不同零件,在进行冷却设计和质量控制时,要改进冷却沟槽的布置,提高模具冷却速度,同时要保证零件均匀降温,从而实现热冲压零件的质量控制。

5 热冲压成形模具设计技术的优化

诸多因素会影响热冲压成形模具设计,需要对其进行优化。模具优化的重点是模具间隙和凹、凸模圆角半径,热冲压成形中,板料成形和淬火会受到模具间隙的影响,减小模具间隙能够促进模具和板料传热,然而,板料需要承担更大的应力和应变压力,变得更薄[13-14]。因此,热冲压成形模具设计应当提前设置模具间隙,促进模具成形和淬火。在热冲压成形过程中,凹、凸模圆角半径有助于模具冷却,降低板料内部应力。因此,在进行圆角半径设计时,人们需要根据实际情况对模具进行设计,而并不能盲目执行相关规定。

冷却系统可以按照水流速度,对小直径冷却管道进行优化设计,保证冷却效果。但是,较小的冷却管道直径使得冷却管道的数量和制造成本有所增加,极大地提升了制造成本,因此,人们需要根据具体情况进行模具设计,使冷却系统发挥最大价值。

6 结语

热冲压作为制造超高强度钢板材料的主要技术,其能够有效降低车身重量,提高安全效果。该技术在全球的应用相当广泛。因此,本文重点分析了热冲压成形模具设计技术,以进一步促进我国相关技术的发展,提高高强度钢板材料的生产水平。

参考文献:

[1]林莅莅,秦明伟.超高强度钢板的热冲压成形模具设计及优化[J].南方农机,2017(13):116-117.

[2]刘雪飞,贾卓翰,张谦,等.超高强度钢板热冲压成形同步淬火相变不均匀性影响因素分析[J].塑性工程学报,2019(2):245-252.

[3]李兵,王敏,张春,等.模具摩擦及润滑条件对超高强钢板热冲压成形的影响[J].锻压技术,2018(5):96-102.

[4]解欢,曾威.基于Kriging模型的超高强度钢板热冲压工艺参数优化[J].锻压技术,2017(3):57-63.

[5]张雯,刘佳宁,乔军平,等.锌基镀层超高强度钢板热冲压汽车B柱加强板成形规律研究[J].北京汽车,2018(1):39-42.

[6]尚欣,周杰,高飞,等.超高强度钢板热冲压同步淬火阶段材料模型的构建与实验分析[J].功能材料,2015(23):23132-23138.

[7]吴斌,王振华,单云.超高强度钢的热冲压成形极限[J].锻压技术,2016(8):29-34.

[8]佟莹,高林,张开开,等.超高强度钢板的梯度控温相变强化模式[J].材料导报,2019(20):3494-3501.

[9]沈海平.超高强度钢板激光拼焊热成形零件关键技术研发[J].锻造与冲压,2020(8):24-27.

[10]刘鹏,龙曲波,尤宝卿,等.超高强度钢板热成形软区关键技术的研发[J].锻造与冲压,2019(16):29-33.

[11]谭志耀.超高强度钢板热冲压成形基础研究[D].上海:同济大学,2006:18-19.

[12]惠卫军,张永健,陈鹰,等.一种Si-Mn系超高强度钢板的热冲压成形试验研究[J].钢铁研究学报,2012(6):35-39.

[13]祝哮.高强度22MnB5硼钢板热冲压成形工艺研究[D].沈阳:沈阳理工大学,2016:23-24.

[14]刘佳宁.超高强度钢汽车B柱热冲压成形规律与组织性能研究[D].武汉:武汉理工大学,2015:29-30.

[15]晏佳伟,胡启,王振振,等.不同硬化模型对第3代超高强度钢板冲压回弹预测的比较[J].上海交通大学学报,2017(11):1334-1339.

[16]郭宇,吴俊杰.新疆布仑口超高水头钢岔管参数化设计及优化分析[J].水电能源科学,2019(4):96-99.

[17]张宏.加热温度对高强度钢板的力学性能影响研究[J].现代科学仪器,2019(5):60-63.

[18]侯胜利,刘永策,赵宏.广州东塔内嵌双层钢板高强混凝土组合剪力墙的设计与施工[J].建筑结构,2017(14):74-79.

[19]邹伟,张立强,谭知理,等.超高强度钢热冲压实验研究[J].锻压技术,2018(9):174-177.