大滚弯模量铝型材滚弯机的研制

2021-04-19陈建峰

陈建峰,谭 进

(中国重型机械研究院股份公司,陕西 西安710032)

随着高铁列车行驶速度越来越快,铝合金材料已大量运用到高铁列车的制造中,据统计,一节列车车厢使用9t左右铝合金,在保证列车结构强度的前提下,铝合金型材的使用,可减轻车体的重量,提高车体密封性,增强车体抗腐蚀性[1]。铝合金车头边梁用于连接高铁车头侧墙和地板,边梁截面形状复杂,滚弯模量大,长度长,变曲率,轮廓精度要求高,需要弯曲加工。

弯曲加工可分为折弯、压弯、拉弯和滚弯,折弯成型工艺简单,模具通用性好,主要应用于钣金加工行业,压弯是最常用的弯曲方法,所用设备大多为通用的机械压力机或液压机。拉弯是指型材在弯矩和纵向拉力的联合作用下压入模具型槽内的成形过程,用于制造尺寸大、外形准确度要求高、相对弯曲半径大的变曲率挤压和板弯型材弯曲件。滚弯成形以若干对辊轮为成型工具,在型材从辊轮中间经过的过程中,使得型材最终达到所需要的曲率半径。

边梁总长25m,折弯、压弯和拉弯都不适用于边梁弯弧加工,目前生产厂家都采用进口的大滚弯模量滚弯机加工。受某著名铝合金精深加工公司委托,我公司开展技术攻关,掌握了多项关键技术,取得了整套工艺、设备设计理论及核心技术,研发出的大抗弯模量滚弯机,完成了车头边梁等多种铝合金型材的生产加工,其成品精度高,重复性好,使用效果完全满足厂家要求。

1 滚弯机结构及工作原理

1.1 设备组成及功能

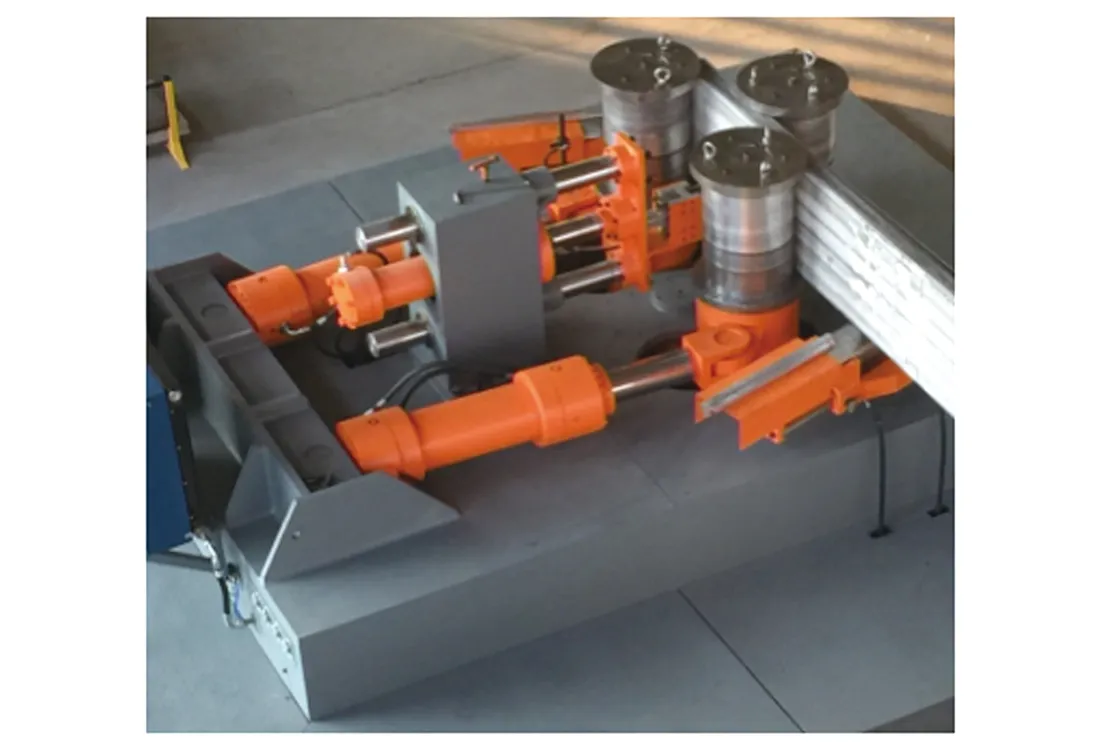

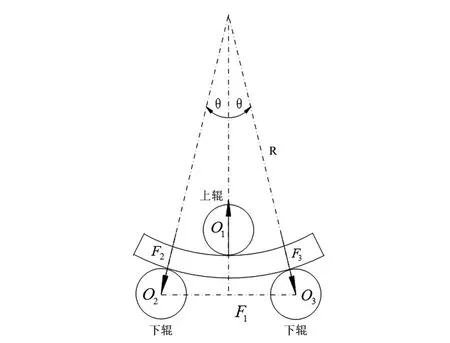

滚弯机主要由机械设备、配套液压系统、气动系统和数控系统4部分组成。本滚弯机机械结构采用3+1辊轮形式(图1),主要部件包含上辊、左右下辊、伺服油缸、下中心辊、左右边辊和机架等。上滚轮固定在机架上,左右下滚轮由伺服油缸驱动沿中间销轴做弧线运动,型材放置于上下辊轮中间,左右下辊根据滚弯半径控制辊轮位置,同时辊轮转动驱动型材进给,一次或多次进给,最终加工型材成指定曲率。左右边辊对型材起支撑作用,下中心辊检测型材进给量,同时对L形型材起辅助压紧作用。三辊轮转动采用电机+减速机模式,各辊轮独立驱动。液压系统主要为两下辊提供动力,控制伺服油缸运动及左右边辊运动。气动系统控制检测型材进给的靠轮的进给。

图1 滚弯机机械结构

1.2 设备的加工工艺流程

滚弯机的主要加工工艺为,定义型材→选择型材→安装模具→升起左右边辊→吊装型材到指定位置→加紧型材→选择加工程序→型材进给触发原点开关→回退到加工起始点→开始全自动加工→左右下辊、下中心辊回退→卸料完成加工。

2 设备滚弯功率计算

2.1 滚弯所需最大力矩

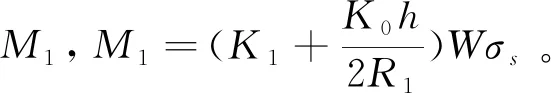

滚弯机工作时,需要将型材滚弯成指定曲率。此时,型材所承受应力已全部达到屈服极限,整个型材截面都达到塑性变形。型材截面上弯曲应力分布如图2所示,根据静力矩平衡条件,可以得出中性层对称的理想弹塑性材料在滚弯阶段外力矩M的计算公式为[2]:

式中,K0为材料相对强化系数;K1为型材截面形状系数;W为型材滚弯截面系数(mm4),如为矩形截面材料,W=Bh2/4,其中B、h分别为型材宽度和厚度。

图2 型材应力分布

2.2 型材对滚轴的作用力计算

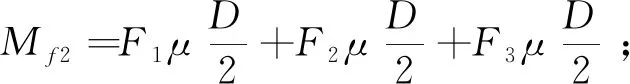

对于单曲率滚弯成型,型材受力情况如图3所示。根据静力学平衡,得到滚弯时型材对下辊作用力[3]:

2.3 驱动扭矩计算

为了保证滚弯机可以顺利驱动型材进给,需要计算滚轮的驱动扭矩,滚轮在工作过程中消耗的驱动扭矩Mn由以下两部分构成[4]。

图3 型材受力分析

2.4 驱动功+计算

以矩形型材为例,宽度B为150mm,厚度δ为155mm,形状系数K1为1.5,夹角θ为22°,曲率半径R为1000mm,工作辊直径D为400mm,屈服强度为260MPa;则计算结果为,下辊受力F2为674414N,上辊受力F1为1250612N,驱动扭矩Mn1为46848Nm。

3 滚弯机设备关键技术

滚弯机在研制过程中,调研了目前市场上多种进口滚弯机,分析了不同机器的优缺点,创新性的提出了本机的技术特点。

3.1 新颖的结构形式

本机采用创新的3+1辊滚弯机(图4),其中3个主辊为弯曲辊,上辊固定在机架,左右下辊由油缸驱动沿弧线运动,对型材施加位移变形,三个辊轮转动滚弯型材成指定弧度,1为下中心辊,在加工L型非封闭型材滚弯时,减少型材扭转变形、截面角度的改变和失稳起皱等不规则变形,同时起到测量辊的作用。

由于铝合金型材多为中空不规则截面,不便施加填料。采用四辊结构形式(图4),上辊和下中心辊对型材施加压力,左右两辊子对型材施加位移变形,由于这种结构只有上辊为驱动辊,其他辊轮都为被动辊,型材通过接触摩擦实现进给,如施加压力不足,在滚轮和型材接触处,会发生打滑,严重时会划伤型材;如压力过大,容易造成型材过压变形,严重时型材有可能被压亏变形。

本机下中心辊为被动辊,驱动油缸压力可调,可根据不同型材截面,设置相应的压力数值,防止型材过压变形。

图4 滚弯机结构

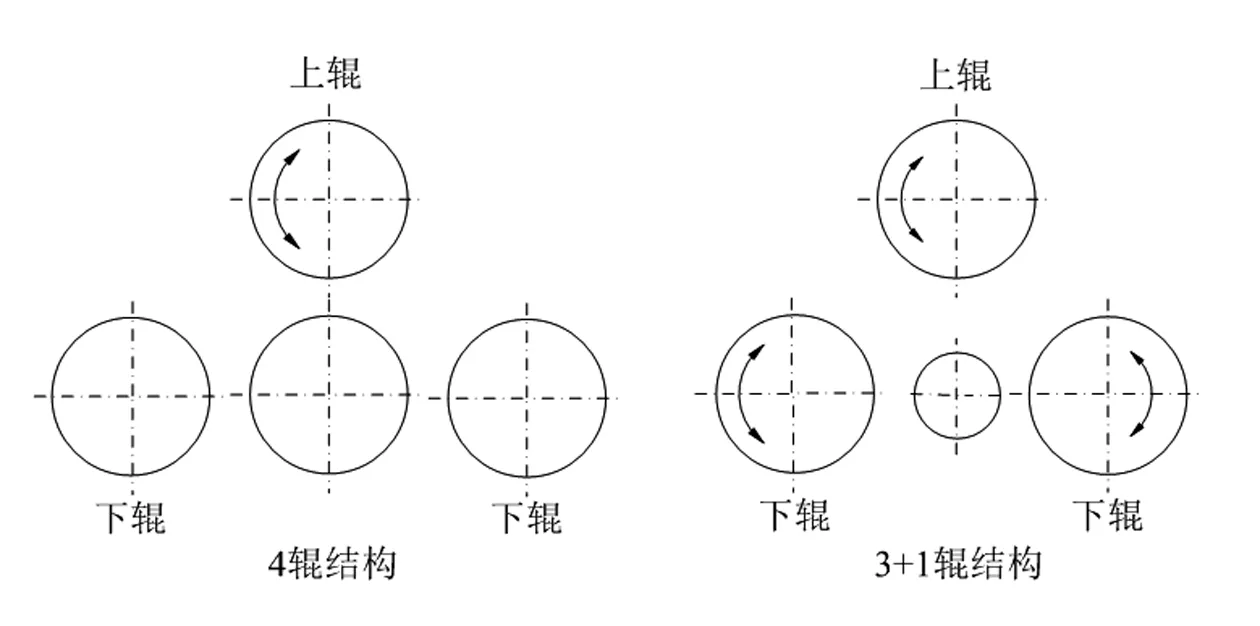

3.2 转臂结构,重量轻,结构紧凑

目前市场上左右下辊导向方式有两种常见结构形式,一种为直线导轨式,一种为销轴回转式(图5)。滚弯机辊轮轴多为悬臂轴结构,型材加工过程中,型材对辊轴的巨大反作用力都将作用在支撑结构上,如采用直线导轨式,导轨必须对辊轴提供足够的支撑,同时也得保证两导轨位置精度,才能保证四辊轴的平行度,这就要求直线导轨有足够的强度,同时有很高的加工精度。

本机采用中间销轴结构,两转臂绕中间销轴旋转,这种结构既能给辊轴提供足够的支撑,同时加工时只需要保证销轴孔位置精度,三辊轴平行度就能很好的保证。由于简化了导向形式,整机的重量也比导轨式轻了很多。

图5 滚弯机导向方式

3.3 数控插补

相比于市面上采用PLC控制的滚弯机,本机采用高档数控控制系统。滚弯成型过程控制实际就是CNC精确控制各个滚轮运动位置,同时协调控制各个电机的转动,实现型材连续滚弯加工。采用PLC控制的滚弯机,在两段弧的过渡处,型材停止进给,左右辊轮运动到指定位置,辊轮再次转动驱动型材进给,这样在压紧点处型材曲率不能平滑过渡,往往出现压痕。由于具备了数控插补功能本机可加工变曲率型材,不同曲率半径之间设置过渡段,可平滑的实现曲率过渡,无限逼近理想曲率[6]。

3.4 位置控制精度高

滚弯机加工型材最终的弧线精度很大程度由左右下辊位置精度决定,本机左右下辊采用伺服油缸驱动,位置反馈采用磁制位移传感器,控制采用高频响应伺服阀,位置控制精度可达±0.01mm,同时具有很高的重复精度,保证型材加工的一致性,伺服油缸位置控制响应快,保证了数控插补控制精度。

3.5 位置表模式和图形模式编程

本机HMI采用高档数控软硬件,软件界面易操作,数控编程可采用位置表和图形编程两种方式,对于多段变曲率,复杂截面型材采用位置表编程模式,对于简单曲率与直线型材,采用图形编程模式。由于采用了两种编程模式,操作者可根据加工工艺要求,在两种模式下方便选择。数控加工程序具有存储功能,针对同一型材程序可重复调用。

3.6 反弹计算及补偿

弯曲成形是一种塑性变形方式,卸载时外层纤维因弹性恢复而缩短,内层纤维因弹性恢复而伸长,结果使弯曲件曲率和角度发生显著变化,这种现象称为弹性回弹[7]。铝合金型材滚弯过程回弹,会影响型材弯曲件的最终成型精度。滚弯回弹与材料性能、型材截面形状和加工工艺参数密切相关,也与型材滚弯加工过程机床参数选择有关,一般认为,随摩擦系数和滚轮转速的增加,滚弯回弹量随之增大,随着滚轮夹持力的增加,滚弯回弹量逐渐减小[8]。

本机针对新型材经过对材料两次预弯和检测,自动计算该材料的反弹因子,并存储在CNC程序中,以后对同一型材,调用型材特性参数,程序在工艺计算过程中自动对反弹予以补偿。

3.7 负载转矩最优控制

本机辊轮旋转由三个独立的电机+减速机驱动控制,可保证对型材最大的驱动力,各滚轮旋转速度由CNC控制。当加工大截面铝合金型材,型材内弧和外弧存在弧长差,并且上下滚轮模具直径不一致,上下辊轮存在速度差,如果协调不一致,滚轮就会打滑或者其中某个对型材形成拖拽,不能达到三辊同时驱动型材滚弯成型。为此,本机实时检测三辊输出扭矩,CNC利用负载转矩最优控制算法动态调整三辊转速,使三辊协调一致共同驱动型材滚弯加工,最大限度的发挥了三辊轮驱动力[9]。使用本机加工的高铁边梁如图6所示。

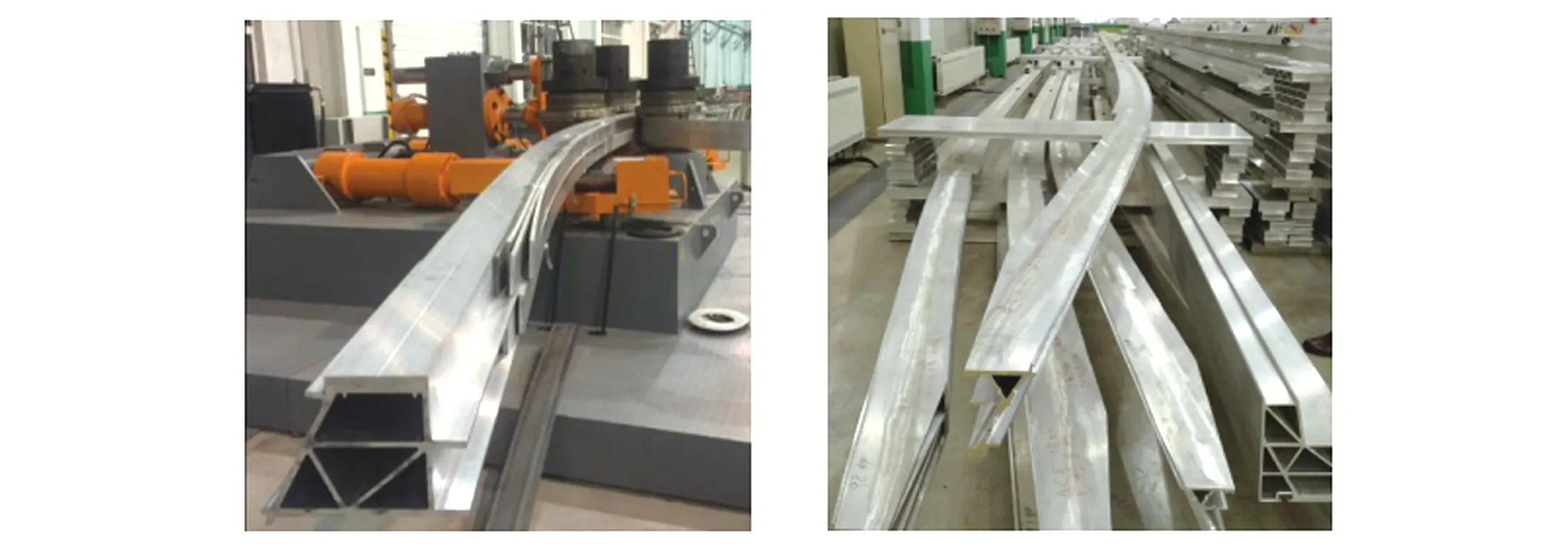

图6 高铁边梁

4 结语

3+1辊滚弯机通过一年多的生产使用,完全满足高铁边梁等大截面、难变形铝合金型材的生产加工。设备的加工精度,稳定性达到了进口设备同等水平,有的参数甚至超过了进口设备。滚弯机成功投入生产进一步提高了高铁装备国产化率,为下一步更高速度列车研制提供了装备保障。