兼顾鲁棒性的多目标焊点自适应优化方法*

2021-04-14宋海生杨昌海陈志勇史文库

宋海生,杨 娜,杨昌海,陈志勇,史文库

(1. 吉林大学,汽车仿真与控制国家重点实验室,长春 130022;2. 一汽-大众汽车有限公司技术开发部,长春 130022)

前言

典型的汽车白车身结构以电阻点焊作为主要的装配工艺手段,其75%以上的装配工作(包含300~500 个形状复杂的冲压件)均由电阻点焊完成,完整的白车身包含约3 000~5 000 个焊点[1-5]。围绕着焊点优化,相继有研究人员利用混合启发式方法(Meta-heurristics)[6]和遗传算法[7]对焊点数量、位置或间距[8]等参数进行了优化。

但焊点数量与分布位置参数对白车身的动、静刚度影响规律并不相同,而且其规律具有强烈的非线性[9]。目前以车身单一性能作为优化目标的研究已经比较成熟,如Yamaguchi 等[10]以车身静刚度(扭转刚度和弯曲刚度)作为目标性能,利用拓扑优化的方法针对某乘用车进行车身焊点的布置优化,在提升车身静刚度的同时使得车身质量减小了21%。Wang 等[11]以最大化车身动态刚度(第1 阶扭转模态频率和弯曲模态频率的总和)为目标,把每个焊点作为一个独立的设计变量进行位置的优化分布,得出即使是除去约20%的焊点依然可以保证动刚度性能不会发生大的改变的结论。Eom 等[12]以车身静刚度为优化目标,提出了焊点生存指数的概念,并将其应用到某轿车车身的焊点优化布置中,并以此为依据决定焊点的保留或删除。

但是焊点对于白车身的动态刚度和静态刚度的影响方向并不总是一致的,对于动态刚度有益的焊点方案并不一定能较好地提升白车身的静态刚度。Palmonella 等[13]的研究表明,白车身的静态刚度(包括扭转刚度和弯曲刚度)主要受各总成的刚度和焊点刚度的影响,而焊点刚度则主要与焊点的数量和直径大小相关,与焊点分布的关系相对要弱一些。Radaj等[14]的研究表明,焊点数量和位置都会影响结构的动态刚度,在低频时,焊点主要影响白车身基础模态和频率响应函数,在高频时,则主要影响白车身的平均频率响应和平均时域响应。所以对于以同时提升动/静刚度性能为目标的焊点优化工作而言,需要一种能够同时兼顾动刚度和静刚度的指标工具,以对焊点数量及位置的优化做出决策。

在实际的生产过程中,焊点可能存在缺陷甚至脱落,这样的焊点非常容易疲劳失效。因此,在焊点优化过程中,如何在同时满足多项性能指标的情况下还能兼顾工业鲁棒性[15-16],同时指示出哪些焊点的质量是在生产中需要重点保证,这一工作对于保证焊点优化方案的良好效果具有重要意义。

鉴于前人以单一目标对焊点位置和数量进行优化,不能较好体现焊点优化的非线性和提高车身的综合性能,且优化过程中较少考虑焊点的工业鲁棒性,本文中基于焊点与相邻单元应变能理论,构建了兼顾静刚度和动刚度性能的焊点贡献量评价指标,并提出了一种以焊点贡献量排序为基础的快速鲁棒性分析方法。在以上工作基础上提出了一种兼顾鲁棒性的多目标焊点自适应优化方法,并将其应用于某款轻型客车白车身进行性能优化及鲁棒性分析,最后进行了试验验证工作。

1 焊点多目标自适应优化方法建立

当白车身受到载荷作用(包括动载荷和静载荷)时会产生一定的变形,此时白车身上的每一个部件(包括焊点)都将储存一定的应变能,应变能高的区域其负载大、变形大,因此对于车身刚度影响也就较大,即所谓的高灵敏度区域。在进行白车身焊点优化时,这样的区域将会被重点关注。应变能的这一特性符合焊点贡献量评价标准的要求,所以引入应变能作为焊点贡献量的评价指标是切实可行的[17-20]。

1.1 焊点多目标贡献量评价指标

对于薄壁件来说,焊点本身的刚度远远大于与其相邻的壳单元的刚度,单独考虑焊点本身的应变能不足以得到结构的准确特性,因为当结构承受外部载荷或发生变形时,有可能焊点由于刚度较大所产生的应变能要远小于与其相邻的壳单元,这就会导致误判。故本文中将焊点单元与相邻单元的应变能作为一个整体进行考虑。焊点与相邻单元可以简化为两个杆单元相互连接的结构,如图1所示。

图1 焊点与相邻单元连接结构

结构承受静态载荷时焊点与相邻单元的应变能表达式为

其中焊点与相邻单元的位移列阵表达式为

为确保焊点优化能同时兼顾动态性能和静态性能要求,本文中将焊点及其相邻单元承受静态载荷和动态载荷时的应变能进行加权求和,作为焊点多目标贡献量的评价指标:

1.2 基于焊点贡献量排序的鲁棒性分析方法

根据上述内容可知,具有较高贡献量值的焊点对白车身性能具有更大的影响,这也意味着具有较高贡献量值的焊点落入白车身性能失效域的概率将远大于具有较低贡献量值的焊点。本文中利用这一结论,借鉴蒙特卡洛重要抽样方法的基本思路,选择具有较高贡献量值的焊点使其失效,那么无疑会大大增加样本点落入失效域的机会,从而提高鲁棒性分析的效率。

鲁棒性分析的最终目的是研究白车身性能对于焊点失效的敏感度。依照上述思路,可以将离散焊点的不确定度(即焊点的失效概率)建模如下:

式中:N和˜分别表示优化方案中有效的焊点数量和总的焊点数量;σ表示失效焊点的不确定水平,这里可以简单地采用失效焊点的数量来代替。则对应于不同性能的鲁棒性函数可以定义为

式中fv和分别表示焊点失效前后的白车身某一项性能指标。上式鲁棒性的定义可以理解为焊点失效时出现的性能最大偏移率,也就是所有可能性中最糟糕的情况。因此,在同样的不确定水平下,如果A设计中由于焊点失效导致的性能偏移量小于B 设计,那么就可以说A 设计相对于B 设计来说具有更强的鲁棒性。本文中建立的基于焊点贡献量排序的蒙特卡洛鲁棒性分析方法的基本思路如下:

(1)计算所有焊点的贡献量值Usumn并将所有焊点按该值进行降序排列;

(2)将预先设定数目的失效焊点去除,例如设定每一次迭代有10 个焊点失效(即σ= 10),那么就将排序在前10位的焊点去除;

(3)对去除掉焊点后的白车身进行性能计算,并以原始白车身性能作为参考标准计算鲁棒性函数Rv;

(4)判断是否达到了迭代终止的限值要求,如果达到了限值要求则迭代终止,否则返回到第一步继续进行迭代计算。

1.3 焊点多目标自适应优化方法

基于以上工作,本文中提出了一种同时以多个性能为目标的兼顾鲁棒性的焊点自适应优化方法,关于每一部分的详细描述如下:

(1)模型的建立根据设计参数建立白车身及焊点的有限元模型,对相关性能进行计算并校核,设置一个包含原有设计数量40%~60%的备选焊点集合,这些焊点均布于焊点之间,在需要焊点移动位置时可以通过抑制或激活备选焊点集合中不同位置的焊点实现;

(2)性能校验对比每次迭代后对模型进行性能校验对比,根据结果判断是否满足规定的限值要求;

(3)迭代优化每次性能计算校核后,得到每一个焊点贡献量值U,并按照该值对所有焊点进行降序排列,根据设定的每一次迭代去除或移动的焊点数量,从后往前去除或移动焊点,并将焊点改变后的模型进行升级,如果迭代后的模型性能达到限值要求,则迭代终止,否则进入下一次迭代;

(4)鲁棒性校验迭代终止后,将获取焊点方案与原方案进行鲁棒性对比分析,如果优化方案相比原方案的鲁棒性持平或略优,则优化过程终止,得到的优化方案就是最后的方案;如果优化方案的鲁棒性劣于原方案则沿优化路径进行反向迭代,直到优化方案鲁棒性达到与原方案相同的水平为止;输出此时的方案为最终焊点优化方案,并给出应重点保证质量的焊点集合。

2 焊点多目标自适应优化方法应用

2.1 系统描述

某轻型客车白车身如图2 所示,共包括9 462 个焊点,其中点焊部分占比90%以上,原始焊点的分布如图3所示。

图2 某国产轻型客车白车身

图3 白车身焊点分布

2.2 有限元模型的建立与验证

焊点采用CWELD 单元进行模拟,为获取白车身动刚度特性,进行模态仿真计算并进行模态试验对模型进行校核,以确保仿真模型的准确性。仿真与试验对比如表1所示,部分结果如图4所示。

表1 有限元模态仿真与试验结果对比

为获取白车身的静态刚度,分别针对静态扭转工况和静态弯曲工况进行仿真和试验,试验过程中布置了9 组共18 个测点,静态扭转工况采用方法为白车身前部加载相反的力,在白车身后部进行固定。静态弯曲工况采用在车身中部加载,前部和后部进行固定。得到白车身扭转刚度为12 629 N·m/(°),白车身弯曲刚度为6 283.5 N/mm。仿真与试验部分结果如图5所示。

图4 白车身动刚度特性仿真与试验

图5 静刚度特性试验与仿真结果

以上结果说明,试验与仿真结果具有较好的一致性,应用白车身有限元模型能获取较为准确的结果,可以应用于后续研究和分析。

2.3 基于性能提升的焊点位置优化

在保持现有焊点数量不变的前提下,实施以同时提升白车身静刚度和动刚度为目标的焊点位置优化,设定性能优化目标如下:第1 阶模态频率提升3%,第2 阶模态频率提升2%,扭转刚度提升3%,弯曲刚度提升1%。根据车型特点,分别设定这4 个性能指标的权重为α1= 0.4(1 阶模态)、α2= 0.2(2 阶模态)、β1= 0.3(扭转刚度)、β2= 0.1(弯曲刚度)。依据上述焊点优化方法,在优化过程中,设定边界条件如下:

(1)为保证零部件连接状况,每一个零部件两端的焊点是永远不会同时失效的;

(2)每一个零部件上失效的焊点数量不超过总量的15%;

(3)每一个零部件上应至少有一个焊点失效,但是拥有少于5个焊点的零部件除外;

(4)相邻的3个焊点不能同时失效;

(5)设定包含3 856个(40%原始焊点数量)焊点的备选集合,均匀分布于焊点之间;

(6)每次迭代需要移动的焊点数量为200 个,即每一次迭代过程中将贡献量排位最后的200 个焊点移动到高贡献量区域;

(7)为确保优化前后获取的为同一模态,设定MAC值大于0.7作为判断标准。

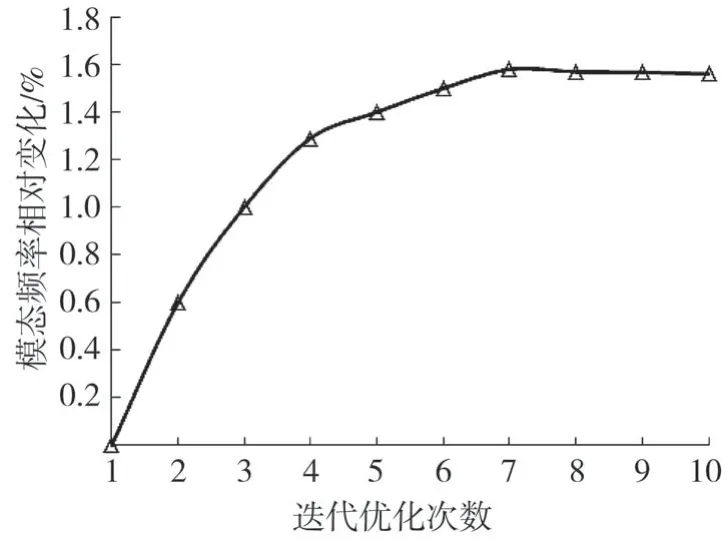

可以得到焊点总贡献量Usumn分布,如图6 所示。迭代优化过程中所研究的白车身性能的变化如图7~图10 所示。优化后的白车身性能结果与原车性能结果对比如表2 所示。优化过程中移动焊点数量为1 400个,白车身总焊点数量9 462保持不变。

从以上结果中可以看到:

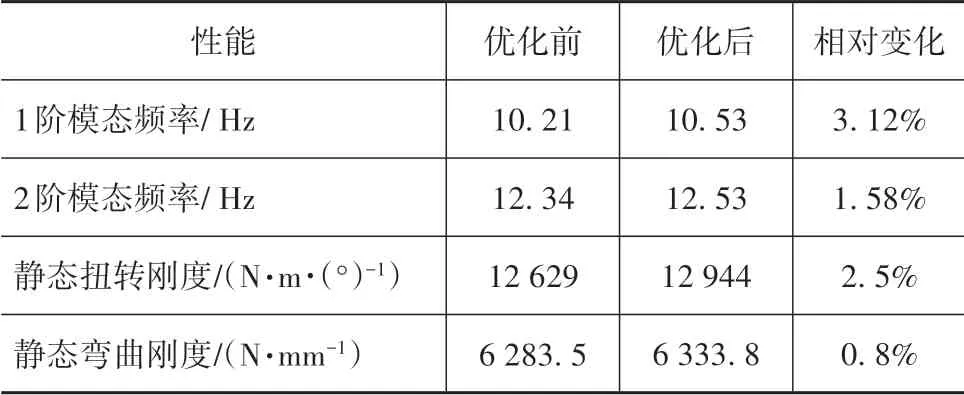

(1)在焊点数量不变的前提下,通过优化现有焊点的布置位置使得整车各性能均有了一定的提升,第1阶模态频率提升了3.12%,第2阶模态频率提升了1.58%,静态扭转刚度提升2.5%,静态弯曲刚度提升0.8%;

图6 焊点总贡献量分布图

图7 第1阶模态频率相对变化

图8 第2阶模态频率相对变化

图9 静态扭转刚度相对变化

图10 静态弯曲刚度相对变化

表2 焊点优化前后白车身性能对比

(2)各项性能与迭代次数展现出较强的正相关关系,尤其是在迭代初期,性能提升较快,随着迭代次数增加,性能提升的速度在下降,并出现明显的平台期后下降的趋势,这样的现象主要由优化对象本身的特性导致,说明通过焊点布置位置优化性能存在局限性,这也是为什么只有第1 阶模态频率提升目标达成的原因,如果想进一步提升性能,还需要配合进行焊点数量的优化;

(3)在性能优化过程中仅仅进行了7~10 次的优化迭代即可以获取最优化的结果,并且还可以通过增大每次迭代移动的焊点数量来进一步提高优化迭代的效率,由于每次迭代后都要进行有限元的仿真来验证白车身NVH 性能,所以迭代次数的减小大大提升了优化效率,降低了优化成本,相对比传统焊点优化过程动辄几十次的优化迭代过程,本文中所建立的焊点优化流程具有较高效率。

2.4 焊点优化方案的鲁棒性校验

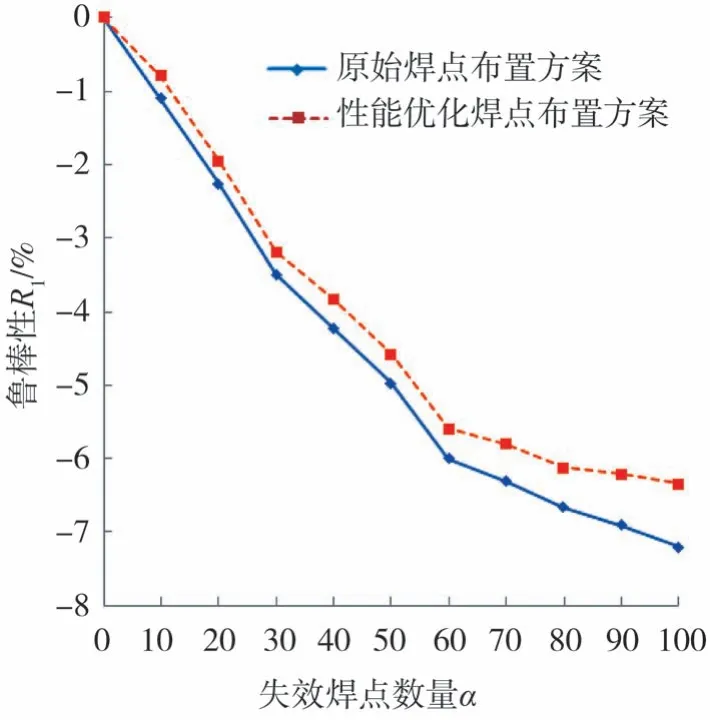

为验证优化方案的鲁棒性,采用本文中提出的鲁棒性分析方法对优化前后的方案进行鲁棒性分析,对比结果如图11~图14 所示。其中R1表示以白车身1 阶模态频率作为性能指标的鲁棒性,R2表示以白车身2 阶模态频率作为性能指标的鲁棒性,R3表示以白车身静态扭转刚度作为性能指标的鲁棒性,R4表示以白车身静态弯曲刚度作为性能指标的鲁棒性。

从以上结果中可以看到:

(1)随着失效焊点数量的增加,白车身的4 个性能指标均出现了不同程度的下降,但是在初期下降的梯度要明显高于后期,这主要是因为初期失效的焊点具有较高的贡献量值,对于白车身性能具有更高的影响;

(2)在同样性能偏移量的前提下,一个方案能够允许更多的焊点失效,则可以认为这个方案具有较好的鲁棒性,以图13 结果为例,在静态扭转刚度降低6%时,原始焊点布置方案有60个焊点失效,性能优化焊点布置方案有80 个焊点失效,这样的结果说明性能优化焊点布置方案具有较好的鲁棒性,在其他3 个性能指标中也能清晰地观察到这样的趋势;以上分析说明本文进行的白车身性能优化所获得的焊点布置方案相对于原始焊点布置方案的鲁棒性均有了不同程度地提升,这样的优化方案可以作为最终优化结果在实车上实施;

(3)从以上结果中可以看出,白车身性能的大幅度下降主要是因为前60 个焊点失效导致的,这表明它们是最危险的焊点,这也提供了非常有价值的信息,在生产制造过程中,为了确保焊点优化方案能够最大限度地发挥作用,就需要重点保证这60 个焊点的质量,这就为生产制造中焊点质量保证提供了非常明确的指导方向,这也是进行鲁棒性分析的另一个重要意义。

图11 鲁棒性R1对比结果

图12 鲁棒性R2对比结果

图13 鲁棒性R3对比结果

图14 鲁棒性R4对比结果

3 结论

焊点对于白车身动/静刚度都有较大的影响,但这种影响并不总是一致的,传统的焊点优化方法很难在优化过程中兼顾,同时还存在着优化成本高,效率低等的缺点。鉴于此,本文中提出了一种新的焊点多目标优化方法,该方法是建立在一种以焊点及相邻单元应变能为评价手段,兼顾动刚度性能和静刚度性能的焊点优化决策指标基础上的。同时将焊点贡献量与鲁棒性分析方法相结合,提出了一种高效的鲁棒性分析方法,最后将其应用于某国产轻型客车白车身进行焊点位置优化,得出结论如下:

(1)本文中提出的焊点多目标贡献量评价指标涵盖了动刚度性能和静刚度性能,能够同时考察焊点对于两项性能的影响程度,该方法对于其他同类工程实践也具有借鉴意义,可以扩展应用到其他性能的优化过程中;

(2)本文中提出的将贡献量与传统的鲁棒性分析相结合的方法,能够极大地提升鲁棒性分析的效率,快速识别重要的焊点,为生产控制提供依据;

(3)兼顾鲁棒性分析的焊点多目标优化方法在保证效率的基础上,能够取得较好的优化效果,对于焊点优化的工程应用具有较强的参考意义。