轮毂电机驱动电动汽车双横臂前悬架运动学优化*

2021-04-14王军年靳立强付铁军

王军年,刘 鹏,杨 钫,靳立强,付铁军

(1. 吉林大学,汽车仿真与控制国家重点实验室,长春 130025;2. 中国第一汽车集团有限公司新能源开发院,长春 130011)

前言

电动轮驱动技术是未来极具发展潜力的电动汽车关键技术。但由于驱动形式、布置方式的显著改变,使得基于传统内燃机汽车底盘平台进行电动轮驱动形式改造时,车辆的底盘性能随之发生变化。一方面轮毂电机的使用会增加簧下质量,从而影响汽车行驶平顺性[1]。另一方面轮毂电机的种类、体积、质量、安装方式和制动器布置等因素也会带来轮边布置困难的问题,如果布置不合理,将会引起底盘多个系统的运动干涉。为避免运动干涉问题,对悬架的简单改进设计势必影响悬架的硬点位置,从而改变悬架运动学特性,对汽车操纵稳定性产生很大影响。

对于悬架运动学、弹性运动学特性的研究,即K&C(kinematics and compliance)特性研究由来已久[2-3],国内从上个世纪末也开始了相关研究[4]。如今,相关研究逐渐转移到K&C 特性优化上。如吴振昕等[5]在对双横臂悬架进行运动学分析时采用数值计算与空间机构运动学相结合的方式,并针对其硬点的位置进行了优化。其优化目标为悬架系统K特性曲线。Hwang 等[6]在表征悬架系统特性与目标特性之间的偏差时根据其建立的双横臂悬架模型,采用了距离函数的方法。根据相关经验设计悬架系统特性目标值,并使用归一化的方法用加权的方式将多个目标的优化问题转化为单个目标优化问题,同时优化了悬架系统硬点坐标。陈潇凯和林逸[7]在对五连杆悬架优化时使用了遗传算法,将轮跳时外倾角的变化量与目标值之间偏差达到最小作为优化目标,并将其应用在某轿车实例优化分析中。Liang等[8]提出了一种以前轮侧滑率最小为目标的悬架硬点优化方法。Wu 等[9]以双横臂悬架的上下控制臂内侧后点坐标为设计变量,并基于建立的Chebyshev多项式高阶响应面近似悬架运动学模型,研究了内部不确定性双路优化方法用于改善悬架运动学特性优化效率问题。上述悬架运动学特性优化目标的确立、优化方法的选用和多体动力学仿真验证手段对于本文的研究有很重要的指导意义。然而,上述文献的研究对象均为传统汽车悬架,将其改造成轮毂电机驱动汽车悬架系统时,其优化目标、约束条件和可优化空间都要做出相应调整,为此有必要针对轮毂电机驱动汽车的悬架系统的优化设计开展研究。

近几年,部分学者开始了轮毂电机驱动汽车悬架优化设计的研究。王冬良等[10]针对轮毂电机驱动汽车双横臂悬架开展了以影响轮胎磨损量的车轮外倾角和前束角变化量最小为优化目标的优化实验设计,并进行了ADAMS仿真验证。左曙光等[11]针对电动汽车的扭力梁悬架研究了驱动电机转矩波动引起的悬架振动和噪声问题,利用高频悬架仿真模型和基于ISIGHT 的多目标优化方法,仿真验证了悬架纵向和垂向振动传递特性的改善效果。陈龙等[12]针对轮毂电机对麦弗逊悬架布置占用较大空间的问题,提出了一种下摆臂改型方案,并对其运动学特性参照原车做了比对分析。史天泽[13]针对安装了外转子轮毂电机的麦弗逊式前悬架主销横向偏移距与主销内倾角设计时出现的矛盾,提出把下摆臂改为双节臂的形式,并通过以主销内倾角和主销后倾角变化量为目标函数的优化设计解决了转向时主销定位参数变化明显的问题。

与上述研究稍有不同,本文中涉及某车型的改进设计。将采用双横臂悬架的某传统汽车(下称原型车),改造成内转子高速轮毂电机驱动电动车(下称改型车),并已完成了双横臂悬架的初步设计。因适应轮毂电机布置要求,悬架硬点坐标发生改变,导致悬架的运动特性很不理想。本文旨在对改型车初步设计的悬架进行优化设计,目标是尽可能维持原型车的悬架K 特性。为此,在初始设计和悬架运动学仿真分析基础上,根据悬架运动响应量对硬点坐标灵敏度的分析结果,将基于ADAMS/Car 与ISIGHT的联合优化设计过程分为两步,并应用第二代非劣排序遗传算法NSGA-Ⅱ对13 个关键参数进行非归一化多目标优化,解决了优化计算时间长、优化效果不理想的问题。

本文中首先简述了电动轮系统双横臂悬架结构方案设计;其次通过建立多体动力学模型,对初始设计的悬架运动学特性进行了轮跳仿真实验;接着根据前轮定位参数对硬点坐标灵敏度的分析结果,选取了优化变量;制定了两步优化方案,即首先优化主销定位参数,再优化前轮外倾角及前束角;最后利用多目标优化算法NSGA-Ⅱ获得最优解集,并与原型车实验结果进行了对比验证。

1 悬架总体结构方案设计

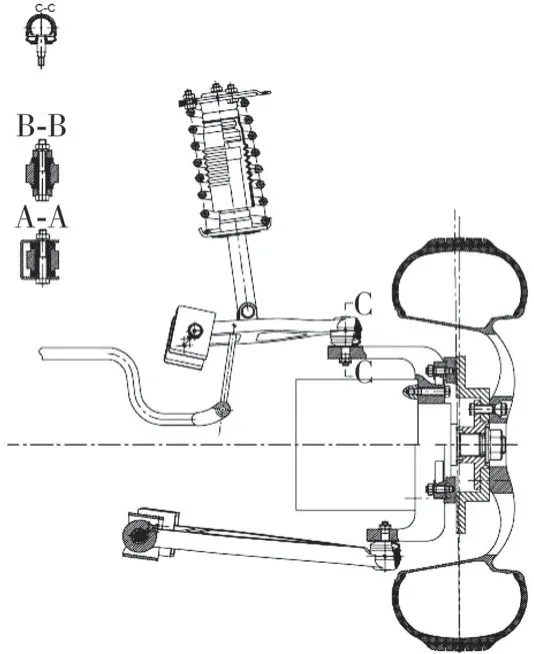

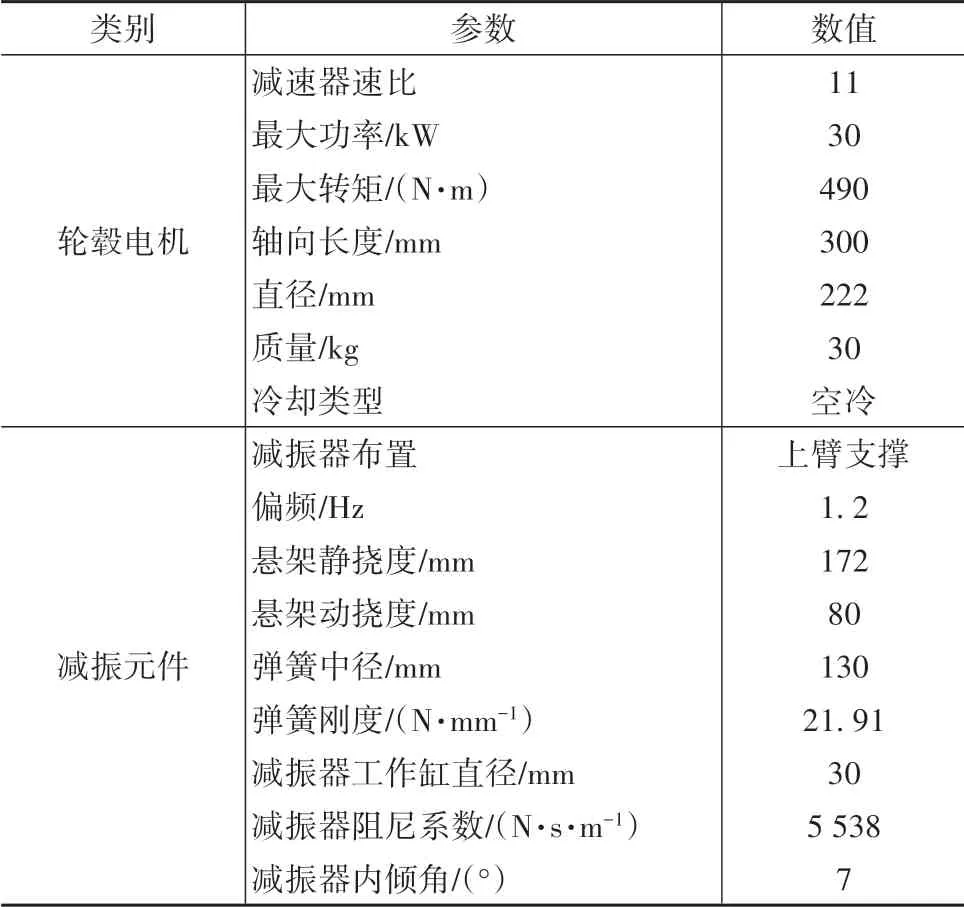

尽管外转子轮毂电机具备直驱效率高、悬架内侧空间占用小的优势,但它对轮距、主销接地横向偏移距的影响较大。另外,为了保证轮距不变的改进设计会显著改变悬架硬点位置,且对车身结构提出了更多改动要求。如果保留原有硬点位置,将导致主销内倾角变化和轮胎地面横向滑移增大,从而影响车辆操纵稳定性。为此,本文中选择内转子轮毂电机配高速比轮边减速器的方案,其功率密度高、尺寸紧凑。针对此方案会出现的悬架内部空间布置比较困难且有一定运动干涉的问题,选择减振器上控制臂支撑式非高抛式转向节悬架型式,可以有效避免。为此首先需要对减振元件进行重新设计,另外考虑到轮毂电机和减速器总成体积尺寸,为了避免运动干涉,需要适当调整转向节结构和虚拟主销硬点位置。改型后的轮毂电机驱动汽车双横臂悬架结构的主视图和侧视图分别如图1 和图2 所示。表1列出选择的轮毂电机参数和改型车初步设计的悬架减振元件参数。

图1 内转子轮毂电机驱动汽车双横臂悬架主视图

图2 内转子轮毂电机驱动汽车双横臂悬架侧视图

表1 电动轮系统参数

经过上述为考虑轮毂电机增加的簧下质量和满足偏频要求对减振元件的初步设计,以及为避免运动干涉对转向节和虚拟主销硬点位置的初步设计之后,悬架运动学特性必然会发生变化。为快速检验上述初始设计后的悬架运动学特性是否满足要求以及解决优化设计求解复杂和耗时问题,需要进一步构建多刚体动力学模型以进行悬架运动学特性分析。

2 双横臂悬架模型的建立与仿真

2.1 悬架模型的建立

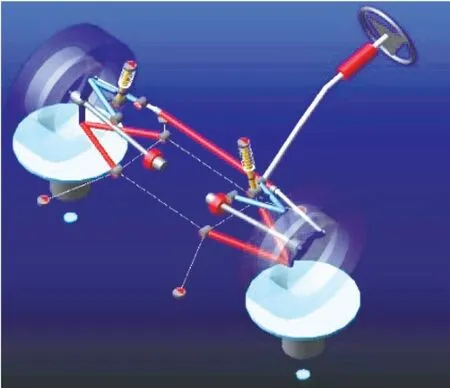

首先假设悬架系统左右对称,各零件为刚体,相互之间通过刚性铰链连接[8]。根据现有悬架硬件设计方法在悬架横向y-z平面、纵向x-z平面、x-y水平面内计算确定双横臂悬架系统各硬点坐标,在ADAMS/Car中建立虚拟样机模型,如图3所示。表2为双横臂悬架系统初始硬点坐标。

图3 电动轮汽车多体动力学模型

表2 悬架硬点初始坐标

2.2 悬架模型的建立

悬架运动学仿真实验主要包括平行轮跳实验、反向轮跳实验和单侧轮跳实验。平行轮跳实验主要是模拟车辆越障、行驶在起伏路面时的颠簸运动,以及车辆加减速行驶中车身姿态变化引起的悬架运动。在平行轮跳实验中,设定车轮上下跳动量为±50 mm,以轮心位置为测量中心,分别测量轮跳过程中各车轮定位参数的变化[14]。

(1)前轮外倾角的变化

前轮外倾角的作用是减小轮胎前束磨损,并抵消车桥的承载变形,减小轴承与轮毂紧固螺母的负荷,延长其使用寿命[15]。另外,在转弯中发挥主要作用的外轮,其外倾角还可以增加前轮侧偏角,增加不足转向趋势。但是过大的外倾角会使车辆的直行稳定性变差。因此,外倾角的变化规律需要兼顾操纵性与轮胎磨损两个方面。

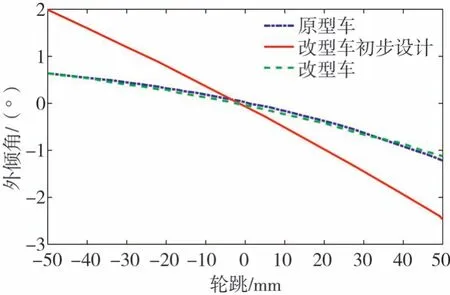

图4 为原型车与改型车初步设计轮跳时外倾角变化曲线的对比。由图可见,经初始设计的改型车前轮外倾角曲线变化范围约为-2.5°~2°,虽然变化趋势符合设计目标的要求,但仍比悬架改型设计前原型车目标值-1.2°~0.6°的变化幅度大,故须对其进行优化。

(2)前轮前束角的变化

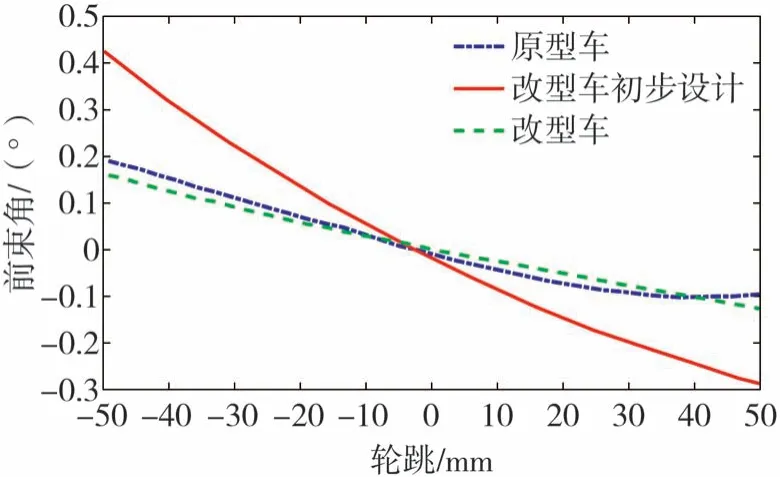

一般前轮前束角常与外倾角相互配合。使前轮的滚动方向接近正前方,以此来抵消前轮外倾角带来的轮胎磨损同时减小车辆的燃油消耗[15]。车辆在转弯时悬架会产生变形,使得外侧车轮前束角减小,内侧车轮前束角增加,并削弱原来的转向,从而增加不足转向趋势,但前轮前束角也不宜取得过大,否则会影响车辆的行驶稳定性,并使轮胎磨损加剧。为保持车辆的行驶稳定性和良好的不足转向特性,一般希望前轮上跳过程中为弱负前束角变化,车轮下落时呈现弱正的前束角变化。

图4 原型车与改型车初步设计轮跳时外倾角变化曲线

图5 为原型车与改型车初步设计轮跳时前轮前束角的变化曲线。由图可见,改型车初始设计的前轮前束角曲线变化范围约为-0.29°~0.43°,虽然变化趋势符合设计要求,但变化幅度还是比原型车目标值-0.1°~0.2°变化幅度大,容易影响车辆的行驶稳定性,因此也需要对其进行优化。

图5 原型车与改型车初步设计轮跳时前轮前束角变化曲线

(3)主销内倾角和主销偏距的变化

主销内倾角有使发生偏转的车轮自动回正的功能,同时也可以使转向轻便,减小转向轮传至转向盘的冲击力。但主销内倾角不宜取得过大,否则将会增加转向轮与路面之间的摩擦,反而使转向变得沉重,并且加剧轮胎的磨损。

主销偏距主要影响车辆的制动稳定性,特别是在分离附着系数路面上。一般负的主销偏距有利于提高车辆的稳定性,但由于布置空间与回正性等方面的要求,负的主销偏距也会使制动器的布置受到很多限制。

图6 和图7 分别为初步设计的改型车轮跳时主销内倾角和主销偏距的变化曲线,由于悬架K&C 轮跳实验中无法测得主销定位参数的数据,因此图中只显示改型车初步设计的仿真曲线。一般主销内倾角设计值应不大于8°,主销偏距值一般取值范围在-18~79 mm 之间。虽然图中曲线均在合理范围内,但相对于原型车平衡位置状态的目标值(主销内倾角为4.4°,主销偏距为35 mm)差别还较大,因此需要对其进行优化。

图6 初步设计的改型车轮跳时主销内倾角的变化曲线

图7 初步设计的改型车轮跳时主销偏距的变化曲线

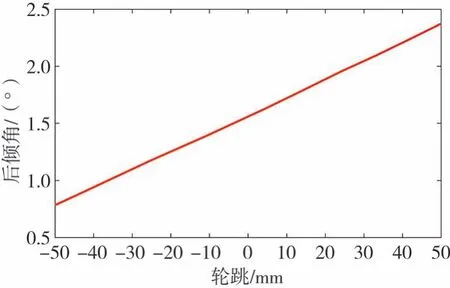

(4)主销后倾角和主销后倾拖距的变化

主销后倾角可以使车辆形成转向回正的稳定力矩,这对于车辆高速行驶时的直线稳定性有很大的作用。但主销后倾角过大将造成转向沉重,过小将使行驶中车轮剧烈晃动,加速前轮磨损,降低车辆直线行驶的稳定性。

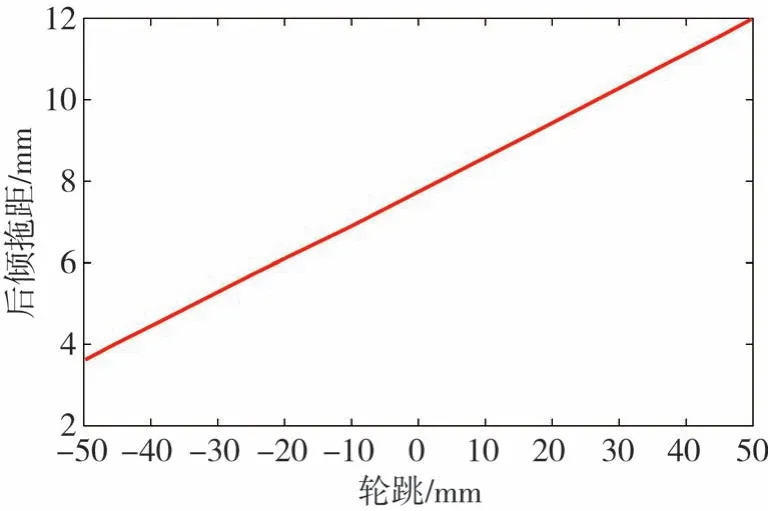

图8 和图9 分别为初步设计的改型车轮跳时主销后倾角和主销后倾拖距变化曲线,由于悬架K&C轮跳实验中无法测得主销定位参数的数据,因此图中只显示了改型车初步设计的仿真曲线。一般主销后倾角不超过2°~3°,但由于现在车辆技术的发展如胎压降低、弹性增加,使得稳定力矩增大,所以现代车辆主销后倾角值可以减小到接近零度甚至为负值。图中车辆平衡状态的主销后倾角和主销后倾拖距分别约为1.56°和7.74 mm,而原型车平衡位置时主销后倾角与主销后倾拖距值分别为5.19°和1.32 mm,差异较大,因此需要对其进行优化设计。

图8 初步设计的改型车轮跳时主销后倾角变化曲线

图9 初步设计的改型车轮跳时主销后倾拖距变化曲线

3 灵敏度分析

由于悬架系统各特性与悬架硬点坐标之间不是普通的一一对应的关系,而是复杂的、非线性的、多对多的关系,即一个特性可能同时受到多个悬架硬点坐标的影响,而同一硬点坐标可能影响不止一个悬架特性。应用灵敏度分析的方法,可以找出各硬点坐标对某一悬架运动特性的影响程度,根据灵敏度分析结果,综合选取优化变量,可降低优化过程中的运算量,简化运算,缩短开发周期[5]。

本文中主要应用ADAMS/Car与ADAMS/INSIGHT进行联合仿真来对悬架系统进行灵敏度分析。由于建模时双横臂悬架系统左右对称,可只选取左侧悬架为分析对象,采用试验设计的方法,各硬点坐标变化范围为-5~5 mm,选取线性模式,试验类型为Full Factors。本文中的电动轮汽车双横臂悬架单侧共13个硬点,每个硬点均包括x、y、z3 个方向的坐标,故共39 个硬点坐标,综合各悬架运动特性响应量灵敏度分析图表得出灵敏度分析结果汇总,如表3所示。

表3 双横臂悬架灵敏度分析结果

表3 中彩色部分为对每个响应量,即车轮定位参数影响较大的硬点坐标,如影响前束角的硬点坐标主要有转向横拉杆内侧硬点z坐标、转向横拉杆外侧硬点z坐标等涂黄色的6 个坐标。同时也可看到,同一硬点坐标同时对多个响应量有较大影响。譬如,上控制臂前端硬点z坐标、下控制臂外侧硬点z坐标和上控制臂外侧硬点z坐标同时对前束角、外倾角有较大影响,因此在优化时应选择多目标优化方法。

4 联合优化

4.1 优化过程

由上一节灵敏度分析结果可以看出:一方面,对主销定位参数灵敏度较高的硬点坐标与对前束角、外倾角灵敏度较高的硬点坐标之间没有明显的重叠;另一方面,对前束角和外倾角灵敏度较高的硬点坐标对主销定位参数的灵敏度相对较低,而对主销定位参数影响较高的硬点坐标对前束角和外倾角的灵敏度则相对较高。

因此,本文中在优化过程中将优化过程分为两步进行:首先对主销定位参数进行优化,然后再对前束角和外倾角进行优化。由于对前束角和外倾角灵敏度较高的硬点坐标对主销定位参数灵敏度较低,因此即使这些硬点坐标变化量较大,主销定位参数也不会有太大的变动,反之亦然。因而在一定程度上实现了优化解耦。

优化主要采用ADAMS/Car 与ISIGHT 联合仿真来实现。在进行两个软件集成时,需要运用ADAMS的批处理命令,以完成仿真文件的调用与运行[16]。同时,在优化过程中需要不断进行数据交互,来调整悬架系统模型,并返回至ISIGHT 中,进行下一次的迭代优化,同时不断读取每一次优化后的目标优化结果。

为简化运算过程,节省优化时间,优化前针对改型车双横臂前悬架建立响应面(RSM)近似模型,并对其进行模型可信度分析。结果表明,由于优化变量(硬点坐标值)变化范围较大,响应面模型不能很好地重构所有的实验点。而不建立近似模型直接调用原仿真程序时,单次优化时间约为20 h左右,这对于整个优化过程是可以接受的,因此本文中选择直接对原物理模型仿真程序进行调用与迭代。

由于悬架特性多目标的优化问题中各个优化目标之间不一定是相互协调统一的,因此最终的优化结果是由许多个最优解汇集在一起而形成的Pareto解集。另外,考虑到响应变量与独立变量之间很强的非线性关系,采用基于全局的非归一化的多目标优化算法,即第二代非劣排序遗传算法(NSGA-II 遗传算法)来进行求解。通过两次优化得到Pareto 解集,并最终选取最优解。

4.2 优化结果

(1)主销定位参数优化结果

在进行主销定位参数优化时,NSGA-II 遗传算法的个体数设置为56,进化代数设置为56,交叉概率为0.9。在整个优化过程中共进行了6 275 次仿真运算,得到3 137 组解的集合,其中最优解为第2 270次的运算结果,其设计可行性为9。

表4 为主销定位参数优化结果。从表中可以看出,优化后的结果相对于初始设计值均有较大幅度改善,且与目标值(原型车)较为接近。

表4 主销定位参数优化结果

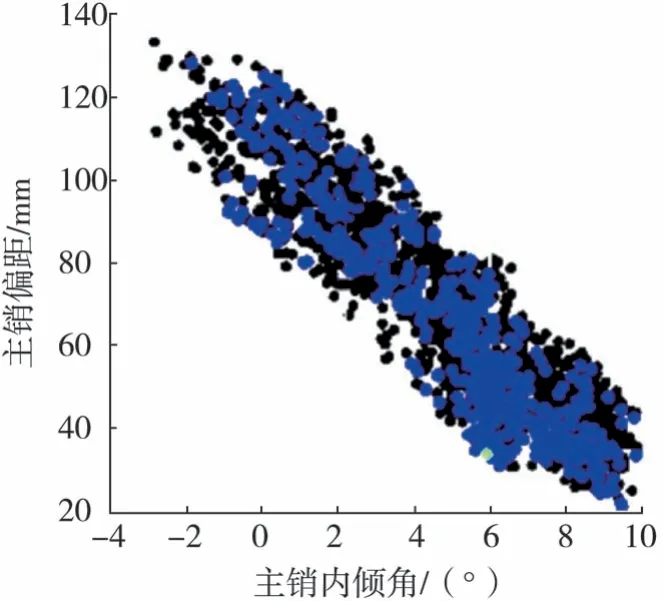

图10 和图11 分别为Pareto 解集在主销偏距-主销内倾角关系平面和主销后倾拖距-主销后倾角关系平面上的投影。图中:黑色点为多目标优化得到的所有可行解集;蓝色点为其中的Pareto 非劣可行解集,其设计可行性(design feasibility)达到7;绿色点为其中的最优解,设计可行性达到9。

图10 Pareto解集在主销偏距-主销内倾角关系平面上的投影

图11 Pareto解集在主销后倾拖距-主销后倾角关系平面上的投影

(2)前束角、外倾角优化结果

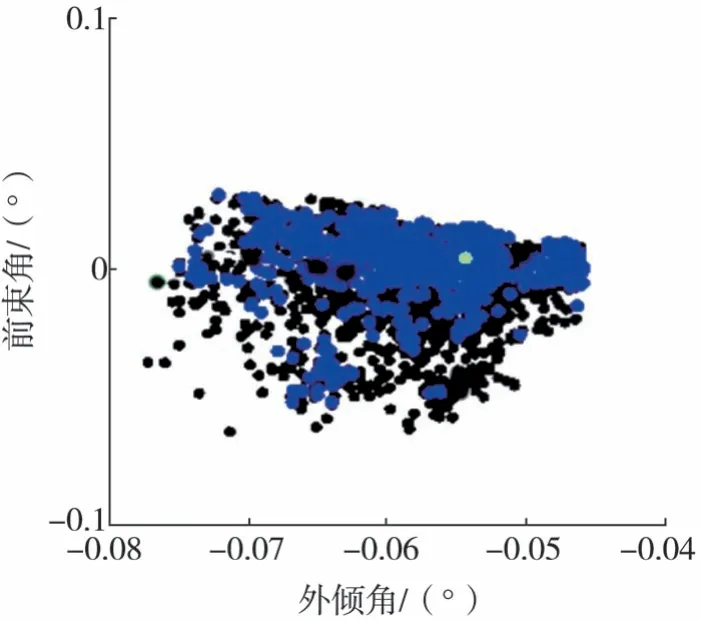

在对前轮前束角和外倾角进行优化的过程中,NSGA-II 遗传算法的个体数设置为72,进化代数设置为72,交叉概率为0.9。在整个优化过程中共进行了10 371 次仿真运算,得到5 185 组解的集合,其中最优解为第5 111 次的运算结果,其可行性为0.9。图12为Pareto解集在前束角-外倾角关系平面上的投影。图中3 种颜色点的含义同图11,蓝色和绿色点的设计可行性分别为7和9。

图12 Pareto解集在前束角-外倾角关系平面上的投影

图13 和图14 分别为前轮外倾角和前轮前束角随轮跳变化曲线优化前后对比。从图中可以看出,优化后的前束角和外倾角随轮跳变化曲线几乎与目标车特性曲线重合,圆满达到优化的目的。

图13 前轮外倾角随轮跳变化曲线优化前后对比

图14 前轮前束角随轮跳变化曲线优化前后对比

5 结论

对于安装了轮毂电机的双横臂悬架,为确保整车操纵稳定性能得以保持,本文中对某轮毂电机驱动汽车双横臂前悬架做了运动学优化,结论如下。

(1)对车轮定位参数灵敏度进行分析,找出了对车轮定位灵敏度影响较大的硬点坐标,先后对主销定位参数和外倾角与前束角进行优化,解决了复杂的多变量多目标优化问题。

(2)针对车轮定位与硬点坐标的非线性对应关系,采用基于全局的非归一化的多目标遗传优化算法NSGA-II 求解悬架定位参数最优Pareto 解集,并得到了最优解。

(3)经对比验证分析,证明了该优化方案能够确保安装了内转子轮毂电机的悬架改进设计与原型车悬架K特性基本一致,悬架优化方案可行。