采煤机扭矩轴卸荷槽结构的优化设计

2021-04-08郄岩伟

郄岩伟

(晋能控股集团和顺新大地煤业有限公司, 山西 晋中 030600)

引言

由于采煤机工作环境恶劣,截割机构的受力较为复杂,再加上煤层质地的差异导致采煤过程载荷波动大,过载、闷车等情况时有发生,采煤机传动部件甚至电机随时可能被损坏,使采煤工作停滞[1-3]。为此,在采煤机截割电机空心轴内设置扭矩轴,不仅能传递截割扭矩、缓冲动载,还能够在截割机构过载时发生断裂,保护截割传动系统。随着采煤机截割功率的提高,对于扭矩轴的要求越来越高,一旦出现扭矩轴过载未断情况,将会给采煤机造成毁灭性的故障,产生不可估量的经济损失;与此同时,扭矩轴也不能经常发生断裂,经常更换扭矩轴将会降低采煤机的工作效率[4-5]。卸荷槽作为扭矩轴实现过载保护的重要结构,是扭矩轴中强度最弱的部分,也是扭矩轴功能能否可靠实现的保证[6]。因此对采煤机扭矩轴卸荷槽结构进行分析,找出扭矩轴存在的问题进行优化改进,提高扭矩轴工作可靠性,对于提高采煤机工作效率具有重要意义。

1 扭矩轴的结构及作用

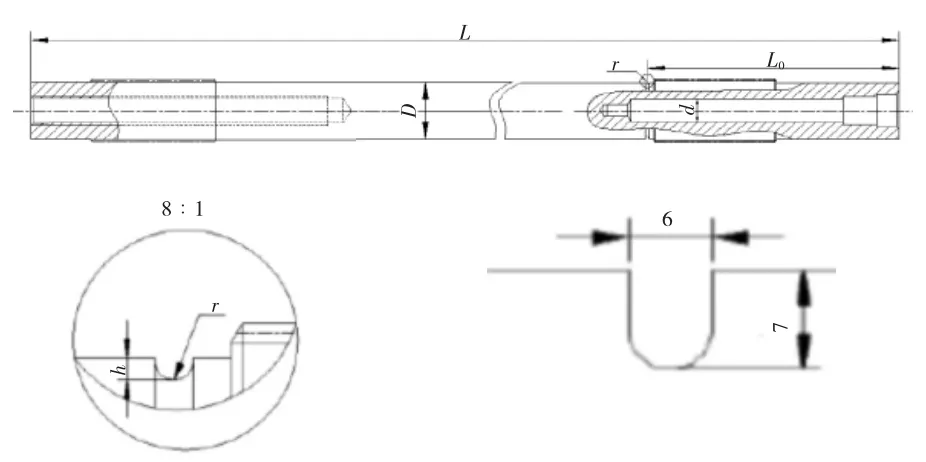

某型号采煤机扭矩轴的结构如图1 所示,由图1 可以看出扭矩轴中间为实心轴段,两端设置空心轴段分别用于连接电机和截割机构,截割电机连接轴段的外圆部分设计了卸荷槽。结构中标注的具体尺寸如下:轴长L=1 275 mm,卸荷槽轴向位置L0=290 mm,空心轴段内径d=35 mm,扭矩轴外径D=70 mm,形槽半径r=3 mm,形槽深度h=7 mm。

扭矩轴作为采煤机动载缓冲与过载保护的关键部件,其具体作用如下:

1)实现电机与截割机构之间扭矩的平稳传递。扭矩轴空心轴内部设置有花键轴,相较于其他扭矩传动结构,具有传输扭矩大、结构紧凑、更换方便等优势。

图1 扭矩轴结构图(单位:mm)

2)由于扭矩轴具有细长的结构及优良的力学性,对于采煤机运行过程中产生的冲击载荷具有一定的缓冲作用,可降低采煤机运行过程中的振动。

3)当采煤机采煤时突然出现过载时,截割传动系统转矩急剧增大,为了保护电机和传动系统,扭矩轴卸荷槽位置优先断裂,切断扭矩传输路径,起到采煤机过载保护的作用。

2 扭矩轴仿真分析

2.1 模型建立

依据扭矩轴工程图纸,采用UG 完成扭矩轴三维模型的绘制,为了缩短有限元仿真分析的时间,对扭矩轴模型进行了简化处理,去掉了结构中的多余倒角。另存为.igs 格式文件,导入ABAQS 软件中的静力学分析模块。根据表1 中42CrMo 材料性能参数对扭矩轴模型进行材料属性的设置。

2.2 网格划分

网格划分对于有限元分析结果影响较大,扭矩轴单元格选择C3D8R 四面体类型,本文重点对扭矩轴卸荷槽的结构尺寸进行优化。网格设置过程中将扭矩轴整体的单元格边长取5 mm,卸荷槽位置的单元格边长取1 mm。划分之后扭矩轴的网格总数为22 830,网格划分均匀合理。

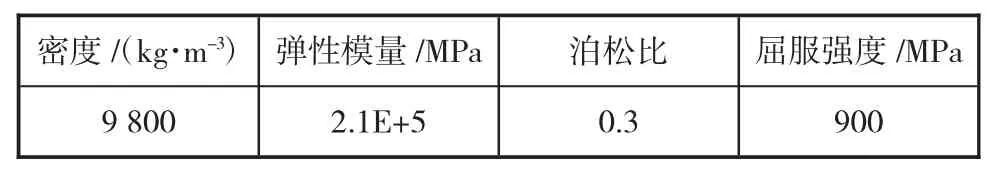

表1 42CrMo 材料性能参数

2.3 边界条件和载荷的设置

根据扭矩轴实际工况,扭矩轴工作过程中主要承受扭转载荷,在扭矩轴截割部电动机处施加固定约束,在滚筒端施加固定扭矩。扭矩轴所受的最大扭矩以电机在2.2 倍额定功率工作时输出的扭矩为准,计算得到最大扭矩Tmax=7 244 N·m。仿真计算时长设置为0.1 s,划分为25 个子步求解。

2.4 结果和分析

完成扭矩轴有限元分析模型建立、网格划分、边界条件和载荷的设置之后运用ABAQS 软件中的求解器进行仿真计算。通过vislization 查看得到扭矩轴的Mises 应力分布云图如图2 所示。

图2 扭矩轴应力(MPa)分布云图

由图2 扭矩轴应力分布云图可以看出,扭矩轴工作过程中最大应力出现在卸荷槽的位置,并且应力集中现象明显,最大应力值为436 MPa,其余位置应力分布较均匀。计算得到扭矩轴材料的抗扭强度为540 MPa,与扭矩轴最大应力比较可以得出扭矩轴承受最大扭矩载荷时的最大应力未超过材料抗扭强度,并未达到采煤机过载保护的目的。当采煤机过载时扭矩轴尚未断裂,极有可能导致传动系统中的其他构件损坏,出现更为严重的事故。

3 优化设计

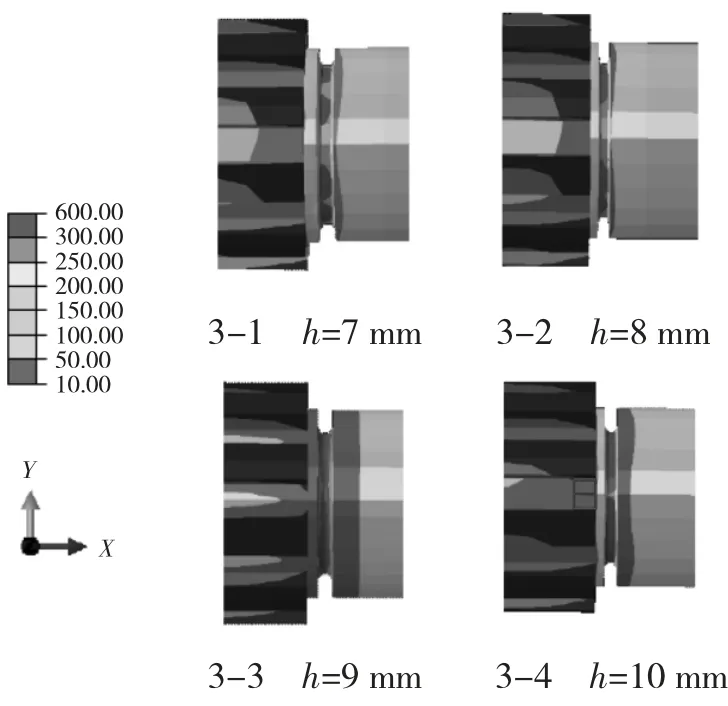

针对扭矩轴工作过程中最大应力低于材料抗扭强度的问题,为避免产生采煤机工作过载时出现扭矩轴不能及时断裂的问题,造成采煤机其他传动构件的损坏,在不改变扭矩轴卸荷槽位置、宽度的前提下,开展卸荷槽的深度优化分析工作。分别设计卸荷槽深度 h 为 7 mm、8 mm、9 mm、10 mm,之后在相同仿真条件下进行扭矩轴的应力仿真计算,图3 给出了不同卸荷槽深度下扭矩轴的应力分布云图。

由图3 可以看出,不同卸荷槽深度下扭矩轴的应力集中均出现在卸荷槽位置,随着卸荷槽深度的增大,应力集中越明显,最大应力出现在形卸荷槽的底部。统计得出卸荷槽深度h=7 mm 时的最大应力为 436 MPa;h=8 mm 时的最大应力为 492 MPa;h=9 mm 时的最大应力为534 MPa;h=10 mm 时的最大应力为581 MPa。卸荷槽两端轴段的应力状态呈现对称分布趋势,远离卸荷槽过程中应力集中现象减少。

图3 优化后不同卸荷槽深度下扭矩轴的应力(MPa)分布云图

由不同卸荷槽深度下扭矩轴所受的最大应力可以看出,卸荷槽的深度每增加1mm,最大应力增加约50 MPa。当卸荷槽深度为10 mm,扭矩轴应力集中现象最明显,最大应力值为581 MPa,相较于扭矩轴材料的抗扭强度值540 MPa 可以看出,当采煤机工作过载时,扭矩轴能优先断裂,起到保护采煤机电机及传动系统的作用。当然并不是扭矩轴的最大应力越大越好,否则会导致扭矩轴承载能力降低。在采煤机工作时,较小的载荷波动就可能导致扭矩轴的断裂,增加扭矩轴的更换频次,降低采煤机的工作效率。卸荷槽深度为7 mm、8 mm、9 mm 时的最大应力值均未超出扭矩轴的抗扭强度,不能起到过载保护的作用,因此扭矩轴卸荷槽深度10 mm 为宜。

通过对不同卸荷槽深度扭矩轴进行仿真计算,结合采煤机实际工况及扭矩轴的工作原理,将扭矩轴中卸荷槽的深度确定为10 mm。采煤机应用优化的扭矩轴之后,当采煤机出现过载情况时,扭矩轴能够及时断裂,切断扭转传输路径,保护采煤机的电机及传动系统的安全。在其服役的3 个月内未出现扭矩轴未断、传动结构件损毁的情况,可见扭矩轴优化取得了明显的效果。

4 结论

本文以某型号采煤机扭矩轴为研究对象,运用数值模拟的方法,对扭矩轴卸荷槽深度进行静力学分析,结果表明,存在采煤机过载时扭矩轴不断裂的问题。之后完成了扭矩轴卸荷槽深度的优化设计,当扭矩轴卸荷槽深度由7 mm 增大到10 mm 时,扭矩轴的大应力最达值由436 MPa 升高至581 MPa,高于材料的抗扭强度,满足采煤机过载保护的要求。实际应用过程中优化之后的扭矩轴工作性能可靠,提高了采煤机的工作效率。