基于ADAMS的某汽车雨刮器的仿真分析研究

2021-04-02李香芹黄立君刘凯龙

李香芹 黄立君 刘凯龙

汽车雨刷系统通常包括雨刷片、雨刮摇臂、摇杆、雨刮电机及减速机构和联动机构等[1],如图1所示,其中雨刮电机是为整个系统的运行提供动力,摇杆机构的主要作用是将雨刮电机产生的动力传递给其他机构,以使其他机构运动;雨刮摇臂的主要作用是固定雨刮片和传递动力的;雨刷片则起着清除车玻璃表面灰尘、雨水等作用。不少学者对汽车雨刮系统进行了研究,张卫和李浙昆利用ADAMS 和MATLAB 软件对汽车雨刮器系统进进行联合仿真分析其运动特点[21]。杨保成等人利用PROE 建立汽车雨刮器模型,对汽车雨刮器的四连杆机构进行ADAMS 软件仿真及优化[3]。邵刚从汽车雨刮片的胶装材料、攻击角、压力等方面进行分析影响汽车雨刮片寿命的原因[4]。周侠用CATIA 软件对某汽车的雨刮系统进行了建模与仿真分析,验证其雨刮系统设计方案的可行性[5]。陈阵[6]等人通过对汽车在不同速度下的雨刮器运动进行仿真,得出雨刮器的瞬态刮刷过程呈周期性变化规律。邵卫、敖世奇、王嵩等分别从雨刮器的结构优化、雨刮片的刮刷能力、材料进行了汽车雨刮系统设计方案的探讨[7-9]。

1 汽车雨刷系统模型建立

以某车型雨刮器系统为例,其左侧雨刮片的长度450mm,右侧雨刮片的长度400mm,且曲柄与左侧摇杆的直线距离为200mm,曲柄与右侧摇杆的直线距离为250mm,单侧雨刮片的最大角度为85°,曲柄长度为35mm,左侧摇杆的长度为60mm,左连杆长度为230mm,右侧摇杆长度为70mm,右连杆长度为235mm,根据雨刮器系统参数在SolidWorks 建立模型[10],如图1所示。

图1 汽车雨刮器模型

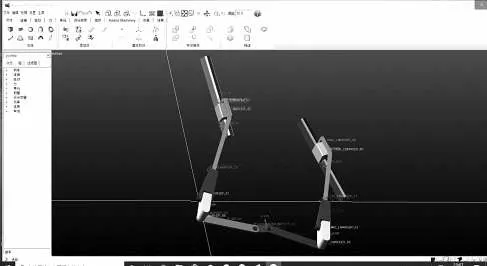

接着按照参数导入Adams 软件中,设定仿真时间,给雨刮器模型施加约束,如固定副,转动副,旋转驱动等,建立雨刮器模型,如图2所示。

图2 雨刮器实体模型

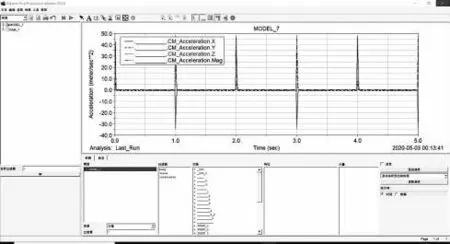

进入ADAMS界面,设置仿真数据,如图3所示。

图3 ADAMS仿真界面设置

2 汽车雨刷系统模型仿真分析

通过Adams软件仿真的结果如图4至图9所示。

图4 左雨刮片速度仿真结果

图5 右雨刮片速度仿真结果

给定左、右雨刷刮片质心一定力矩,得到雨刮片速度运动特点,图3为左雨刮片速度仿真结果,图4为右雨刮片速度仿真结果。结合图4与图5可知,左右雨刮片速度同步运动。雨刮片速度运动特点以图3为例,雨刮片的运动周期是2秒,在一个周期内出现2个波峰,2个波谷。在刚开始启动时(0.1秒时),左刮片在x轴正方向运动达到最大速度,为0.48m/s,在y轴正方向运动达到最小速度为0.14m/s,在z轴上的运动速度为0。在1秒时,左刮片在x轴正方向运动达到最小速度,为0.36m/s,在y轴负方向运动达到最大速度为0.34m/s,在z轴上的运动速度为0。 而且在此时速度改变,在x轴由正方向变为负方向,速度大小无变化,为0.36m/s,在y轴由负方向变为正方向,速度大小无变化,为0.34m/s,在z轴上的运动速度为0。在2秒时,左刮片在x轴负方向运动达到最大速度为0.48m/s,在y轴正方向运动达到最小速度为0.14m/s,在z轴上的运动速度为0,右刮片则同左刮片一样,同样在0.1秒、1秒和2秒时速度方向和大小都相同。

图6 左雨刮片加速度仿真结果

图7 右雨刮片加速度仿真结果

接着分析雨刮片加速度运动特点,如图6、图7所示,分别为左、右雨刮片加速度仿真结果,由仿真结果可知左、右雨刮片加速度也是同步运动的。以图6为例进行分析。启动后,在0.1秒时,左刮片在x轴正方向运动达到最大加速度为44mm/s2,在y轴正方向运动达到最小加速度为7.5mm/s2,在z轴上的运动加速度为0,在1秒时,左刮片在x轴负方向运动达到最小加速度为34mm/s2,在y轴正方向运动达到最大加速度为34mm/s2,在z轴上的运动加速度为0;在2秒时,左刮片在x轴正方向运动达到最大加速度为45mm/s2,在y轴正方向运动达到最小加速度为7mm/s2,在z轴上的运动加速度为0。右刮片则同左刮片一样,同样在0.1秒、1秒和2秒时加速度方向和大小都相同。

图8 左雨刮片角加速度仿真结果

图9 右雨刮片角加速度仿真结果

进一步分析雨刮片角加速度的运动特点,如图8、图9所示,分别为左、右雨刮片角加速度仿真结果。对以图8为例进行分析,在0.1秒时,左刮片在x轴负方向运动的角加速度为4805mm/s2,在y轴和z轴上的运动角加速度为0;在1秒时,左刮片在x轴正方向运动达到最小角加速度为4605mm/s2,在y轴和z轴上的运动角加速度为0;在2秒时,左刮片在x轴负方向运动达到最大角加速度为5105mm/s2,在y轴和z轴上的运动角加速度为0;右刮片则同左刮片一样,同样在0.1秒、1秒和2秒时加速度方向和大小都相同。

3 仿真优化

公式1为根据雨刮器四连杆公式,根据公式1可知,当曲柄一定时,刮刷角度与摇杆、连杆有关,而当连杆不变时,其摇杆越长,产生的角加速度越小,冲击载荷也减小。

式中,L1为连杆长度、L2为摇杆长度,当曲柄一定时,刮刷角度与连杆L1、摇杆L2有关,当连杆不变时,其摇杆越长,产生的角加速度越小,冲击载荷也减小。由于摇杆和连杆的尺寸是雨刮片角加速度和冲击载荷的主要影响因素。本文在原来摇杆尺寸130mm的模型基础上,将摇杆尺寸改为95mm再重新进行仿真得出雨刮片的角加速度变化曲线,如图10、11所示。

图10为左雨刮片角加速度仿真结果,图11为右角加速度仿真结果,以图10为例,分析雨刮片角加速度仿真结果。在0.1秒时,左刮片在x轴负方向运动的角加速度为2805mm/s2,图8 的数值为4805mm/s2,在y轴和z轴上的运动角加速度为0。在1秒时,左刮片在x轴正方向运动的角加速度为3105mm/s2,图8的数值为4605mm/s2,在y轴和z轴上的运动角加速度为0;在2秒时,左刮片在x轴负方向运动的角加速度为3305mm/s2,图8的数值为最大角加速度为5105mm/s2,在y轴和z轴上的运动角加速度为0。右刮片则同左刮片一样,同样在0.1秒、1秒和2秒时加速度方向和大小都相同。

图10 左雨刮片角加速度仿真结果

图11 右雨刮片角加速度仿真结果

图12 左雨刮片速度仿真结果

降低摇杆的长度后,左雨刮片速度仿真结果如图12所示,对比图4可知,将摇杆尺寸在原来摇杆尺寸130mm的模型基础上改为95mm后,对雨刮器的刮片速度影响不大,说明摇杆尺寸的改变主要影响左雨刮片角加速度的。因此,可以通过改变摇杆的尺寸可以达到调整雨刮器雨刮臂的摆动角度,从而达到降低汽车雨刮冲击运动,延长雨刮器寿命的优化目的,其他的仿真操作过程类似。

4 结论

本文针对雨刮片材料的选用和对曲柄摇杆机构优化,利用Adams进行仿真分析,得到将摇杆尺寸从130mm改为90mm后,曲柄摇杆机构的角加速度最大值有明显的下降,这意味着角加速度对应的力矩冲击作用在机构上有着明显变小,雨刮片角加速度值的大小在一定程度上影响着雨刮片的使用寿命,改变遥杆尺寸,将雨刮片角加速度值调小,有助于延长雨刮器使用寿命。