先进数控加工技术在汽车覆盖件模具中的应用

2021-03-27杨兴陈今孝李庆丰

杨兴,陈今孝,李庆丰

东风汽车公司技术中心 湖北武汉 430058

杨兴

1 序言

随着中国汽车市场竞争加剧,顾客对汽车模具的品质提出了更高的要求。通过对覆盖件模具先进数控加工技术的深入研究,建立适合数控加工要素的综合数据库,保持机床的切削力相对恒定,可防止刀具的破损影响模具加工表面质量,并提高数控加工的效率,缩短模具的研配周期,提高覆盖件模具品质,同时也为数控加工无人值守和自动化加工打下坚实的基础。

2 覆盖件模具数控加工切削参数库的建立

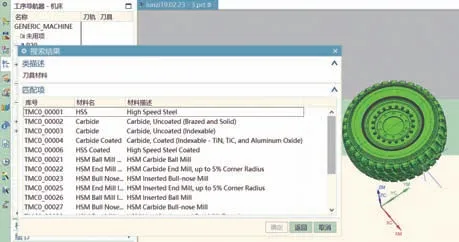

外覆盖件产品不仅对功能尺寸精度有严格的要求,而且对外观质量也同样要求严格。产品的棱线要清晰光顺、纹路美观,不允许有表面划痕、细微的凹凸、波纹或不平整等外观缺陷,另外冲压成形过程中产生的冲压痕迹、冲击线、滑移线和皱纹等缺陷也不允许出现在重要的外观表面上。因此,覆盖件模具从数控加工粗加工开始就要避免过切和欠切现象的发生。过切不能满足产品的质量要求,欠切会导致后期数控加工稳定性下降、刀具使用数量增加和数控效率低下等现象。数控加工切削参数库的建立,是根据产品质量特点、公司的机床参数和数控加工刀具参数综合归纳总结并形成数据库使用的数据包。模具数控加工的粗加工阶段,采用高进给刀具提升第一次粗加工效率,常用刀盘类铣刀、牛鼻刀;第二次粗加工常用整体硬质合金刀具和刀片式球头铣刀,如图1所示。

图1 覆盖件模具数控粗加工切削刀具

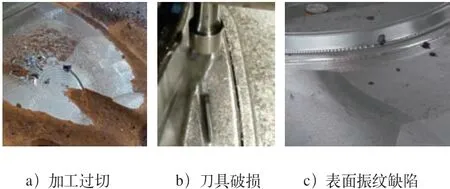

覆盖件模具数控编程软件切削参数数据库如图2所示。数控编程软件采用UGNX12.0,在明确刀具材料性能和相关的加工参数、建立相应标准后,编程人员选择相关的刀具,参数的使用会通过数据库赋值到对应的数控程序代码中。

图2 覆盖件模具数控编程软件切削参数数据库

3 自动控制数控加工进给的技术要求

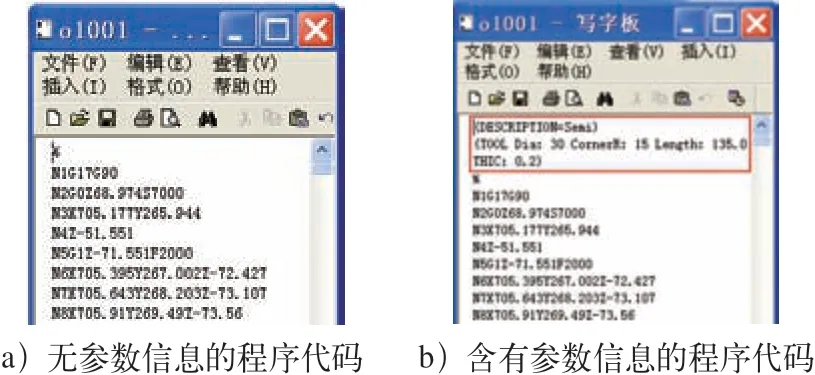

传统的数控加工参数中,加工过程中的进给在程序中是恒定值,不能根据切削加工负荷(加工余量大小、刀具切削接触面积)进行进给速度的控制调节,即在加工切削力大的情况下不能及时减速,而在加工切削力小的情况下进给速度又不能自动调整提高,需要靠操作者人为调节控制进给速度。切削力变化较频繁和余量大时不能增加刀轨,容易引起刀具的破损和加工过切,影响模具表面的加工质量,使得制件产生不可接受的外观缺陷,如图3所示。只能设定一个保守的进给速度,靠人为调节控制进给速度,且不能删除多余的跳动,数控加工效率低下,增加修磨研配工作量,有些表面缺陷严重的必须要返工,并且不能满足自动化加工、无人值守需求。

图3 加工缺陷

3.1 自动控制数控加工进给的数控编程设定

在数控编程代码优化软件NCBrain的基础上,根据覆盖件模具数控加工生产实际情况,确定相关数控机床最佳转速和进给参数,建立适合东风汽车公司数控加工要素的综合数据库,即数控高速加工中心和数控粗加工设备刀路优化数据库(见图4)。该数据库可实现数控加工系统化,便于数控切削参数长期稳定使用,并可不断完善。

图4 刀路优化数据库的建立

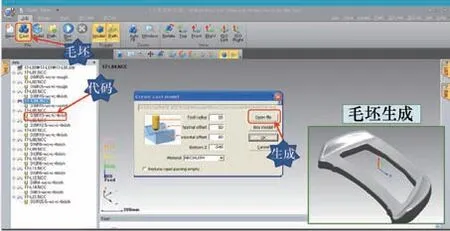

3.2 NC代码二次后置处理的开发

通过数控加工NC代码二次后置处理的开发,在程序代码中加入了刀具类型、直径、长度和余量等信息(见图5),并在NCBrain软件中进行相应的刀具、余量接受设置,实现了刀具信息和余量信息自动读入优化软件中的功能,避免了手工输入出错的几率,为后续数控代码优化提供必要的信息。

图5 数控程序代码增加参数信息

3.3 数控加工工件残留毛坯的设置

对残留毛坯进行数控加工刀路优化,设置泡沫模型的型面加工程序,在数控编程软件中产生与铸件相对应的初始毛坯,转换成优化软件可接受的数据格式。或根据需要在NCBrain优化软件中直接用粗加工程序产生精加工的残留毛坯(见图6),选择毛坯生成模块,选择粗加工代码,选择毛坯余量,自动生成随型毛坯。

图6 工件残留毛坯的制作

3.4 数控优化软件的使用

数控优化软件能够实现机床加工仿真、程序验证以及程序进给优化。其优势主要体现在以下几个方面。

1)可用来确保数控加工程序里不会出现机床碰撞、工件过切或刀具折断等错误。

2)免去在数控机床上验证程序的过程,缩减机床加工辅助时间。

3)保护数控加工机床、零件和刀具。

4)可用于检验模具零件的各个加工尺寸是否正确。

5)优化数控程序,使加工效率更高,质量更稳定,可解决模具数控加工清根阶段切削困难的问题。

6)能够检查整个数控加工过程并形成数控加工工艺文档。

优化软件使用后,软件根据零件的质量标准自行判定轨迹和数模之间的切削残留量,优化软件在数控加工刀路中的应用如图7所示。优化前的数控加工程序中,数控刀具轨迹为3条,零件的特征是标准的凹槽结构;优化后,增补了2条加工轨迹。增加的刀路有助于保证加工中切削力的恒定,工件的数控加工残留高度进一步得到控制,保证了工件在数控加工过程中的稳定性。

图7 优化软件在数控加工刀路中的应用

数控加工过程中,根据不同区域,使用不同的进给速度是提高加工效率的有效手段。以往进给速度的调节是操作工现场手工完成的;经过软件优化后,进给调节体现在数控程序代码中,可自动设定进给并进行刀路优化,如图8所示。通过优化软件处理,保证了切削效能,同时合理解决了现场技术人员始终值守的状态,为今后无人值守数控加工提供了稳定的保障。

图8 自动进给设定和刀路优化示意

4 CBN数控球头铣刀在覆盖件模具中的使用

立方氮化硼CBN(Cubic Boron Nitride)是20世纪50年代首先由美国通用电气(GE)公司利用人工方法在高温高压条件下合成的,由于硬度仅次于金刚石而远远高于其他材料,因此与金刚石统称为超硬材料。覆盖件模具成形零件的材料多为合金铸铁,现阶段CBN数控球头铣刀在覆盖件模具的使用范围主要包括拉延模和整形模。

4.1 CBN数控球头铣刀特点

1)具有很高的硬度和耐磨性。C B N单晶的显微硬度为8000~9000H V,是目前已知的第二高硬度的物质,CBN复合片的硬度一般为3000~5000HV。

2)具有很高的热稳定性和高温硬度。C B N的耐热性可达1400~1500℃,在800℃时的硬度为Al2O3/TiC陶瓷的常温硬度。

3)具有较高的化学稳定性。CBN具有很高的抗氧化能力,在1000℃时也不产生氧化现象,与铁系材料在1200~1300℃时也不发生化学反应。

4)具有良好的导热性和较低的摩擦系数。

4.2 CBN数控球头铣刀的实际应用

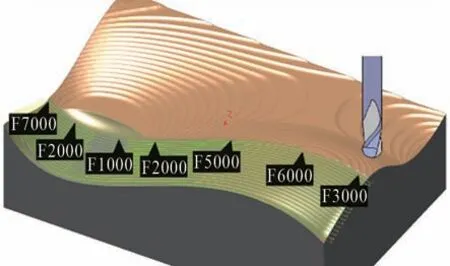

以G79项目整体侧围拉延模凹模型面精加工的使用为例,介绍CBN刀具使用情况。凹模半精加工完毕时的状态如图9所示,留精加工余量0.2mm,型面面积约6.14m2。精加工切削参数见表1。

图9 覆盖件拉延模凹模半精加工

数控程序留精加工量0.2mm,刀具厂商技术人员认为余量太大,经商定Z向抬高0.05mm加工;型面加工的顺序是压料面→侧壁→型腔→门洞→两门洞间区域。当加工到型腔底部时,由于局部半精加工的刀路痕迹不能消除,因此又降0.1mm重新加工压料面、型腔;未加工的两个门洞及门洞间区域的余量约0.25mm。过程如下。

表1 覆盖件凹模精加工切削参数

1)切削余量0.15mm(连续切削22.5h):程序留量0.2mm,加工时Z向抬高0.05mm,实际余量约0.15mm。连续加工压料面、侧壁和型腔。当型腔加工到底部时,半精加工的刀路痕迹未消除,加工中断。

2)切削余量0.1mm(连续切削26h40min):Z向降0.05mm(即在Z向抬高0.05mm的基础上降0.1mm),实际余量约0.1mm,连续加工压料面、侧壁和型腔。

3)切削余量0.25m m(连续切削8h):程序留量0.2mm,加工时Z向降0.05mm,实际余量0.25mm,连续加工两个门洞及门洞间的型面。

4.3 CBN数控球头铣刀切削效果确认

精加工完毕后,CBN刀具生产公司检测了刀具磨损情况。检测结果表明,刀片后刀面磨损最严重的位置,磨损量VBmax=0.553mm,结论为正常磨损。由于凹模的压料面、侧壁和型腔局部切削了两遍,刀片虽然是正常磨损,但磨损量偏大。

CBN数控球头铣刀的优势主要包括:型面精加工效率高,转速、进给速度达到机床许可的上限值;型面精加工表面质量好,比硬质合金刀具加工的表面更光亮);型面精加工不需换刀,凸模、凹模型面都是一个刀片完成精加工,既节省了换刀时间,又避免了因换刀操作者手工接刀而造成的误差、甚至缺陷,减轻了现场机床操作人员的劳动强度和钳修蹭光的工作量。刀片使用后磨损量正常,但存在刃口、刀尖的崩刃现象,无法重磨再使用。

5 结束语

模具型面加工刀路优化技术的应用,提高了模具研配调试的效率和模具的表面质量,有效缓解了公司调试压机的瓶颈压力,并降低了模具的制造成本,节约了人力资源。特别是在日产、神龙及东风乘用车项目的整体侧围、成双门外板、顶盖和发动机罩多个零件的模具的试验应用中,通过及时的现场跟踪、信息反馈以及不断优化的刀路切削数据库,模具型面加工刀路优化技术的应用,成功提高了数控加工效率,提升了加工表面质量,缩短了模具的研配周期。不仅避免了模具数控加工表面质量不良的返工返修,减少了钳工的研配量,而且在模具制造生产中发挥了巨大的作用,对实现模具加工精益生产起到了积极的促进作用。