钻具切割用聚晶立方氮化硼刀具的摩擦学研究

2021-03-25崔金蒙孟德忠王成彪

崔金蒙,孟德忠,吴 哲,岳 文,3,王成彪,杨 凡

(1.中国地质大学(北京)工程技术学院,北京100083;2.中国地质大学(北京)数理学院,北京100083;3.中国地质大学(北京)郑州研究院,河南 郑州451283;4.中国地质科学院郑州矿产综合利用研究所,河南郑州450006;5.中安联合投资集团有限公司,北京100081)

0 引言

《国土资源“十三五”科技创新发展规划》和《自然资源科技创新发展规划纲要》等国家重大战略项目分别制定了“三深一土”和“一核两深三系”等战略[1-2]。这些战略的提出已经表明,开展深部钻探领域的研究刻不容缓,它既是解决地学重大基础理论问题的需要,更是国家保证能源资源安全、扩展经济社会发展空间的重大需求[3]。但是,钻探工程容易受到地层裂隙、溶洞发育、地层应力集中等地质原因,以及钻孔施工设计不合理、钻探设备配置不当、泥浆冲洗液与地层不符、施工工艺不当等工艺因素的影响,因而导致各类孔内事故的出现,比如:钻杆、岩心管折断,连接螺纹脱扣,套管的磨破、折断、脱节等[4-7],因此解决孔内事故等技术显得尤为重要。

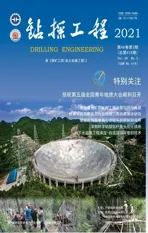

割刀切割钻具技术是解决孔内事故的重要方法之一,且常用的割刀材料是硬质合金,但是该类型割刀存在硬度低、易磨损、化学稳定性差等缺点,容易导致切割时间长、效率低、更换刀具频繁等情况。另一个行之有效的方法是使用聚晶立方氮化硼(Polycrystalline Cubic Boron Nitride Compact,简称PCBN)刀具,PCBN 硬度、耐磨性、热导率、热稳定 性 等 远 优 于 硬 质 合 金[8-10](如 表1 所 示)。且PCBN 与铁族元素不反应,经常被用来切削加工各种轴承钢、淬硬钢、球墨铸铁等高硬度难加工的金属材料[11-13]。

表1 PCBN 和硬质合金性能比较Table 1 Comparison of properties between PCBN and cemented carbide

刀具切割钻具时,会产生大量的切削热,温度的升高可能会降低刀具的硬度,因此研究切削温度对PCBN 热损伤的影响是保证刀具顺利切割的重要内容之一。Abrao 等[14]研究发现,温度随切削速度、进给速度、切削深度和刀具磨损而增加,并且刀具材料的导热率增加会引起刀具温度升高、切削温度降低;切削中心区域的温度最高可达1500 ℃。Shalaby 等[15]研究了PCBN 切削高速钢和D2 工具钢时切削速度与切削温度之间的关系,发现切削温度随着切削速度的增加而逐渐增加,当切削速度超过130 m/min 时切削温度可达到1000 ℃。Ren 等[16]指出PCBN 切削硬质材料时,切削温度的增速受到工件微观组织的影响,较细组织结构促进切削温度的增加。Harris 等[17]分析了温度对PCBN 的影响,发现随着温度的升高,刀具材料的变形机理发生了变化。Chen 等[18]通过采用两种不同的热电偶测温方法分析了PCBN 对磨GCr15 轴承钢时切削速度、切削时间与切削温度之间的关系,表明切削热随着时间的增加而逐渐增加,并与转速正相关,最高温度可达到1000 ℃。

总结以上研究发现PCBN 刀具的切削温度达1000 ℃,并且PCBN 刀具与工件接触时刀面上的压力可达2~3 GPa[19],故刀具发生磨损是不可避免的。使用过度磨损的刀具将会降低其切削效率、提高其切削成本等。因此探究PCBN 刀具磨损机理为提高切割效率提供保障很有必要。Cerce 等[20]分析了PCBN 切削灰铸铁的磨损机制,发现在切削边缘及工件间存在硬质颗粒和磨粒,由于金属碳化物硬质颗粒的存在造成磨粒磨损并形成磨削沟槽从而引起了刀具的侧面和前刀面磨损,同时指出高热导率刀具有助于减缓磨粒磨损的发生。Braghini等[21]指出在低/中等切削速度下磨削淬硬钢时,磨损机制是粘着磨损和磨粒磨损的复合形式。Liu等[22]研 究 了PCBN 刀 具 切 削GCr15 轴承 钢 的 磨 损形式,发现粘着磨损是前刀面的主要磨损机制,磨粒磨损是刀具侧面的主要磨损机制。Yang 等[23]研究了PCBN 刀具切削粉末冶金阀门座的磨损机制发现其主要磨损机制为粘着磨损和氧化化学磨损的复合磨损形式。

此外,根据摩擦学基本理论,刀具切削钻具过程可简化为刀具材料与钻具之间在不同工况条件下的摩擦磨损问题[24]。为了探究摩擦副之间的粗糙程度,许多研究者探究了PCBN 薄膜的摩擦磨损。Watanabe 等[25]制备了PCBN 薄膜,并研究了其与不同对磨副材料的摩擦性能:当对磨不锈钢球时的摩擦系数为0.2;当对磨金刚石时,随着载荷增加摩擦系数减小,最低可达0.065[26];当对磨类金刚石薄膜时,发现其稳定期的摩擦系数只有0.075[27]。Chong 等[28]研究指出PCBN 对磨氮化硅时的摩擦系数约为0.42。

目前,学者对PCBN 切削硬质金属材料的磨损机理及切削热对PCBN 的影响等进行了广泛而深入的研究,且取得了大量有益的研究成果。然而PCBN 刀具在切削钻具的过程中同样会与岩石发生切削[24],目前对于PCBN 与岩石材料的磨损形式及磨损机理还鲜有报道。因此本研究针对钻探工程中钻具处理问题,考虑到切削热的影响,设计了退火温度对PCBN 刀具的影响试验;同时针对岩石的主要成分Si3N4,开展了不同退火温度下的PCBN 复合片对磨Si3N4球的微观摩擦磨损试验。该研究为深部钻探中孔内事故处理问题提供了重要的理论指导和技术支持。

1 试验材料及方法

1.1 试验材料

本试验选用的材料是PCBN 复合片和氮化硅球(Si3N4),两种材料的物理性质如表2 所示。所选用的PCBN 复合片是由郑州锐利超硬材料有限公司提供的,该复合片为圆盘形,直径为12.7 mm,总厚度为4.0 mm,如图1(a)和(b)所示。从图1(b)可以看出,PCBN 层的厚度为1.0 mm,碳化物基底的厚度为3.0 mm。在PCBN 层中,立方氮化硼(Cubic Boron Nitride,简称CBN)体积含量约为75%,并且烧结粘结剂为TiN 和Al。从图1(c)中可以看出,CBN 晶粒被粘结剂相包围,并且CBN 晶粒的平均尺寸为2~4 μm。本试验所选用的Si3N4球,由浙江省宁波市润昌硬质合金有限公司生产,直径为6 mm(如图1d 所示)。

表2 PCBN 和Si3N4的物理性质Table 2 Physical properties of PCBN and Si3N4

1.2 退火处理

退火处理所使用的电炉是由北京科伟永兴仪器有限公司生产的SX2-5-12 型箱式高温电阻炉。大量的研究发现聚晶立方氮化硼刀具切削不同材料时产生的温度范围在600~1000 ℃之间[16],因此在大气条件下,将PCBN 复合片置于炉中,在600、700、800、900 和1000 ℃的温度下退火处理30 min。用Pt-10%Rh 热电偶控制温度,偏差为±20 ℃,退火处理后,将样品在环境空气中冷却至室温。将退火处理的PCBN 样品分别用丙酮和酒精超声清洗20 min。在该试验中,用未处理的PCBN 样品(常温PCBN)比较。

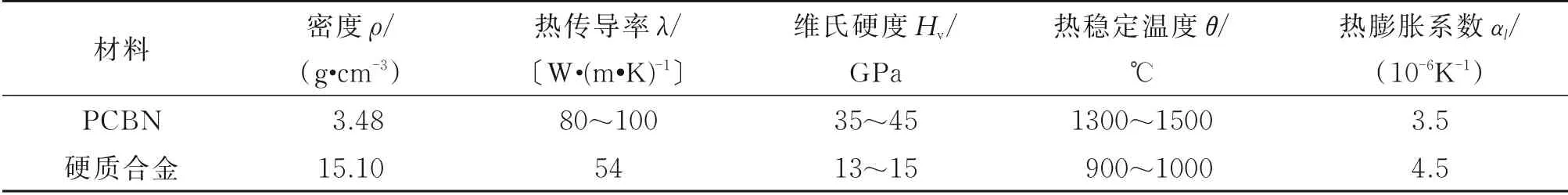

1.3 摩擦测试

本试验使用MS-T3001 型球盘摩擦计进行摩擦测试,该仪器是由中国兰州华辉仪器技术有限公司制造,其原理图如图2 所示。Si3N4球是由支架固定,且位于PCBN 盘的上侧。在摩擦学测试中,PCBN 圆盘以3 mm 的旋转半径和300 r/min 的旋转速度转动,对应的线速度是94.2 mm/s。滑动时间为30 min,总距离为169.56 m。法向载荷为10 N,相应的平均(初始)赫兹接触压力为1.46 GPa。测试期间的相对湿度约为35%。在摩擦试验之前,将所有Si3N4球和经热处理的PCBN 片分别在丙酮和酒精超声清洗20 min。在相似的温度和稳定的湿度下,至少重复两次摩擦测试。在每种情况下,根据重复测试获得数据。

1.4 测试表征方法

为了研究PCBN 的磨损轨迹和对磨球的磨斑,本试验选用光学显微镜、维氏硬度计、X 射线衍射仪(XRD)、扫描电子显微镜(SEM)和X 射线能谱仪(EDS)分析退火温度对PCBN 的影响和PCBN 对磨Si3N4的摩擦学行为。

其中本试验采用的光学显微镜是由日本奥林巴斯(Olympus)生产的BX51 型。XRD 型号为D/max2500(Cu Kα,λ=1.5406 Å),主要目的是研究各种退火温度下PCBN 的相组成。SEM 和EDS 是为了检查退火后PCBN 的微观形貌和元素分布。维氏硬度计是由Buelher 公司生产的Micromet-6030型,测量硬度时的负载为9.8 N,保持时间为30 s,本实验在每个样品上检查5 个位置并计算平均硬度,并按照1 HV 等于9.8 MPa 进行单位换算。

图1 CBN 样品表征Fig.1 The image of PCBN

图2 T3001 型摩擦磨损试验机原理示意Fig.2 The principle diagram of T3001 friction and wear testing machine

2 试验结果与讨论

2.1 退火PCBN 的性能特征

2.1.1 硬度和表面粗糙度

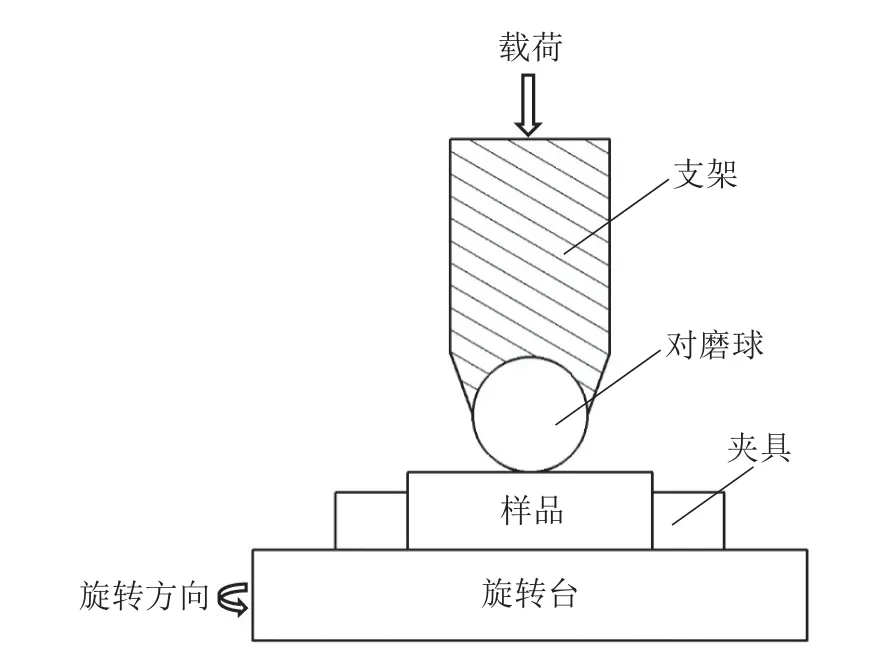

图3(a)显示了不同退火温度后PCBN 的硬度变化。总体而言,PCBN 的硬度随着退火温度的升高而降低。但是800 ℃退火处理后样品的硬度较700 ℃稍有增加,推测800 ℃退火处理后有少量氮化物生成,而氮化物较硬所以导致硬度稍有增加。900 ℃和1000 ℃时生成了较软的氧化物,因而硬度不断下降。常温PCBN 的硬度为40 GPa,经过1000 ℃的退火后硬度下降至13 GPa,且下降趋势在900 ℃和1000 ℃时急剧上升。这与Liu 等[29]的研究结果类似,据推测硬度的降低是由于氧化反应引起的。但是硬质合金在700 ℃退火后,表面硬度下降至173 HV(≈1.7 GPa),远远小于Si3N4的硬度,这就意味着,硬质合金在经过700 ℃退火后不再适合切削Si3N4材料。在解决孔内事故时,由于最高可产生1000 ℃左右的切削高温,不可避免地使割刀硬度下降,因此使用PCBN 要比硬质合金材料更能保证顺利切割。

图3(b)显示了不同退火温度后PCBN 的表面粗糙度变化,与常温PCBN 相比,经过600、700、800 ℃退火后,PCBN 的表面粗糙度值降低,且经过600 ℃热处理后的表面粗糙度值最低。然而,经过900 ℃退火后的表面粗糙度值最高,在1000 ℃时又降低。进一步说明了经过1000 ℃退火后,PCBN 的物相发生了很大变化。

图3 不同退火温度后PCBN 的性能变化Fig.3 Changes in PCBN after annealing at different temperatures

2.1.2 物相分析

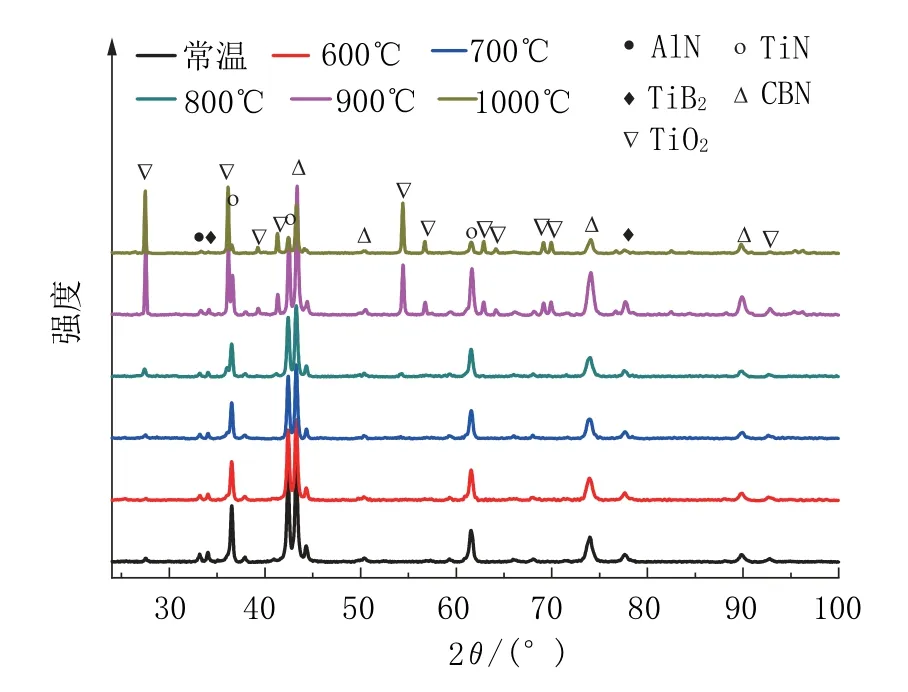

为了进一步探究退火温度对PCBN 的影响,测量了PCBN 的物相变化(如图4 所示)。可以看出在800 ℃以下,峰的位置和强度几乎没有变化,因此表明PCBN 具有良好的耐热性。此外,从常温PCBN曲 线 可 以 看 出,PCBN 的 粘 结 剂 相 是TiB2、AlN 和TiN。但是随着退火温度的升高,峰的强度发生了改变。在900 ℃和1000 ℃下明显检测到新的TiO2峰,另外TiO2的强度在1000 ℃时增加,而CBN、TiN 和TiB2却显示出相反的趋势,这表明在经过退火处理过程中出现了TiO2的相变,这与之前的研究结果类似[29]。

图4 不同退火温度下的XRDFig.4 XRD patterns after annealing at different temperatures

2.1.3 表面形貌分析

图5 显示了退火后PCBN 的表面形貌。总体而言,表面形貌取决于退火温度,尤其是温度超过800 ℃时。与图5(a)中的常温PCBN 相比,当退火温度为600 ℃(图5b)和700 ℃(图5c)时,表面形貌变化不明显。但是经过800 ℃退火处理后,PCBN表面出现白色区域,且可以观察到细小的白色晶须,如图5(d)所示。当退火温度提高到900 ℃时,这些晶须变得越来越长,并且在表面上不断延伸,如图5(e)所示。在图5(f)所示的1000 ℃退火的样品中可以看出,样品表面上铺满了白色晶须。

2.2 摩擦测试

2.2.1 摩擦特性

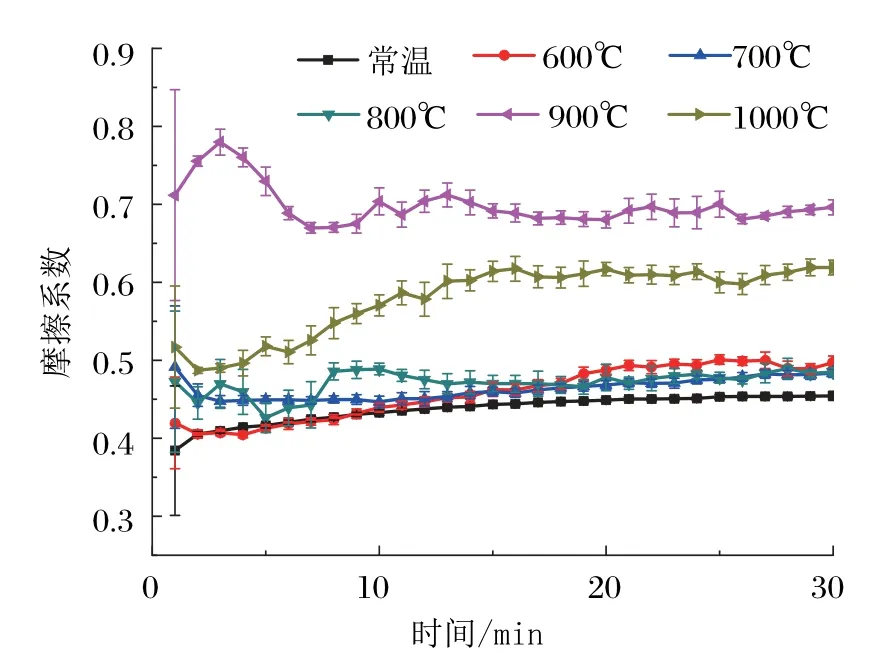

不同退火温度后PCBN/Si3N4的摩擦系数(Friction coefficient,简称CoF)如图6 所示。不难发现,常温PCBN/Si3N4的CoF 变化很平稳,最终稳定值在0.45 左右。但是经过600、700、800 ℃退火处理后,PCBN/Si3N4的CoF 与 常 温PCBN 样 品 相 比 稍有增加,而彼此之间变化并不明显,CoF 稳定以后,数值处于0.47~0.49 范围内。但是经过900 ℃退火处理后,PCBN/Si3N4的CoF 最终稳定在0.68 左右。显然常温样品和600~800 ℃退火处理的样品相比存在极大差异,远远高于800 ℃以下的样品。1000 ℃热处理后的样品CoF 稳定值同样高于常温样品和600~800 ℃热处理之后的样品,但是低于900 ℃的CoF,从0.5 左右开始上升,达到0.61 后逐渐稳定。

图5 不同退火温度后的PCBN 表面SEM 图像Fig.5 SEM images of annealed PCBN at different temperatures

图6 不同退火温度后的PCBN/Si3N4的CoFFig.6 PCBN/Si3N4 CoF after annealing at different temperatures

2.2.2 对磨球和PCBN 的形貌分析

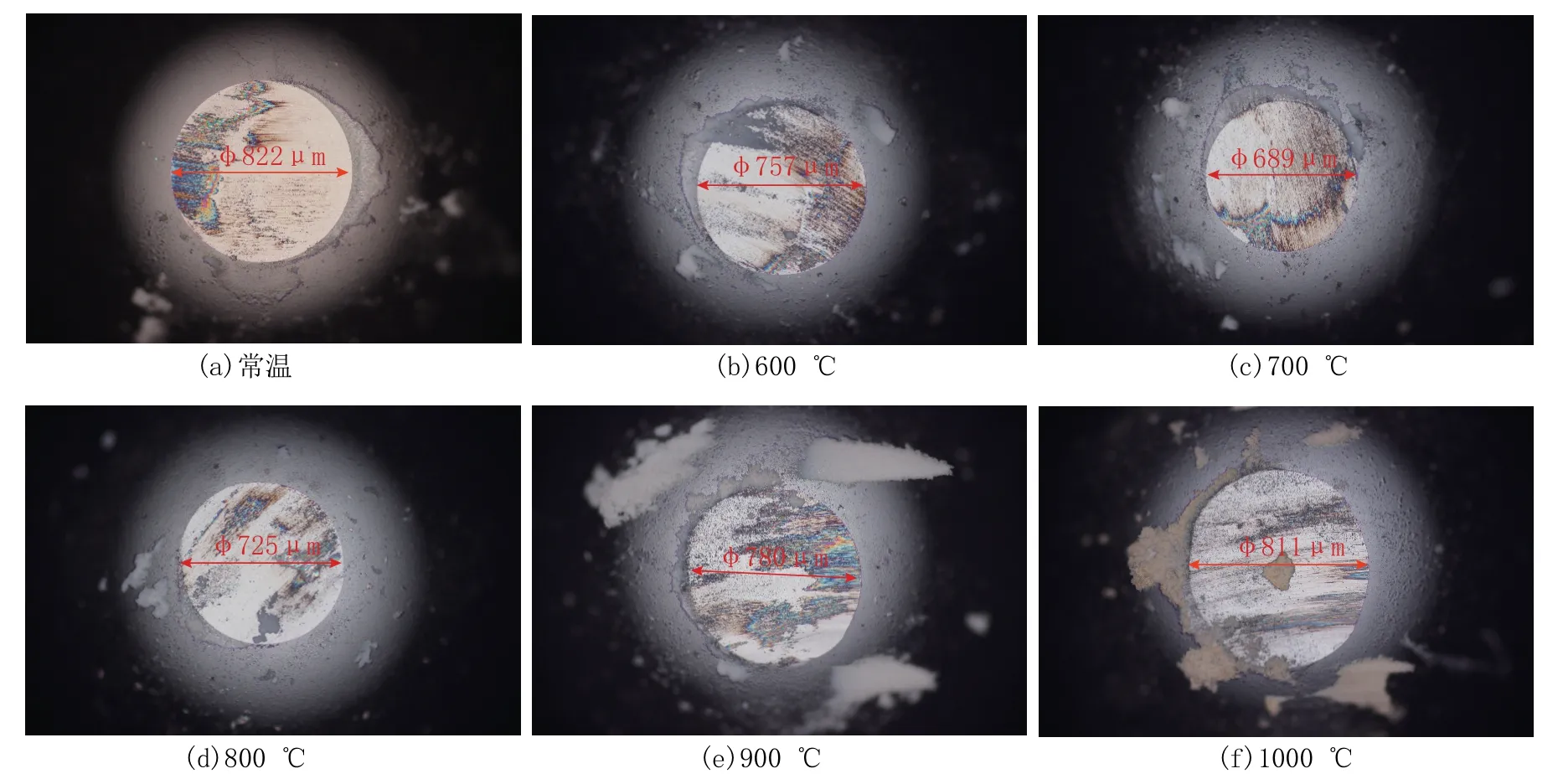

为了充分理解CoF 与退火温度之间的关系,对PCBN 表面的形貌进行了进一步研究。图7 显示了在Si3N4球体上形成的磨损痕迹形态的光学显微照片,可以看出Si3N4球体的磨斑表面出现彩色涂层。据Qin 等[30]的研究发现,这些彩色涂层是在摩擦过程中形成的转移膜,这些转移膜起到了更好的减摩和耐磨的作用,因此,它被认为是一种减摩剂,同样的其它相关研究也表明彩色转移膜的减磨作用[31-32]。从图7 中还可以看出,常温PCBN 对磨球的磨斑直径最大,约为822 μm,这可能是由于常温PCBN 的硬度远远大于Si3N4球的硬度,所以相对较软的Si3N4球在对磨较硬的PCBN 样品时磨损比较剧烈。

图7 不同温度退火处理后PCBN 对磨Si3N4球的磨斑图像Fig.7 Wear spot images of grinding Si3N4 balls after heat treatment at different temperatures

图8 显示了经Si3N4对磨后,PCBN 表面上的磨痕SEM 图像。可以看出常温PCBN 的磨痕和经过600、700、800 ℃退火处理的磨痕相似。然而,在900 ℃时,磨损轨迹的形态发生了很大变化,并且随着磨损的扩大,在轨迹区域形成了粘着。另外观察1000 ℃的磨损痕迹发现,磨痕处出现大量的粘着,且在高的应力下发生了剥落。

图8 不同温度退火后PCBN 样品对磨Si3N4时的磨痕SEM 图像Fig.8 SEM images of wear scars on PCBN samples after heat treatment at different temperatures after grinding Si3N4

2.2.3 磨损分析

为了进一步探究对磨球的特性,计算了对磨球的磨损率(如图9 所示)。常温PCBN 对磨Si3N4球时,对磨球的磨损率约为4.4×10-9mm3/(N·mm)。经过600、700、800 ℃退火处理后,对磨球的磨损率不断下降,逐渐降低至2.7×10-9mm3/(N·mm)。但是经过900 ℃退火处理后,磨损率突然升高至3.5×10-9mm3/(N·mm),而1000 ℃退火处理的磨损率为4.2×10-9mm3/(N·mm)。

图9 不同温度退火后Si3N4球的磨损率Fig.9 Wear rate of Si3N4 balls after heat treatment at different temperatures

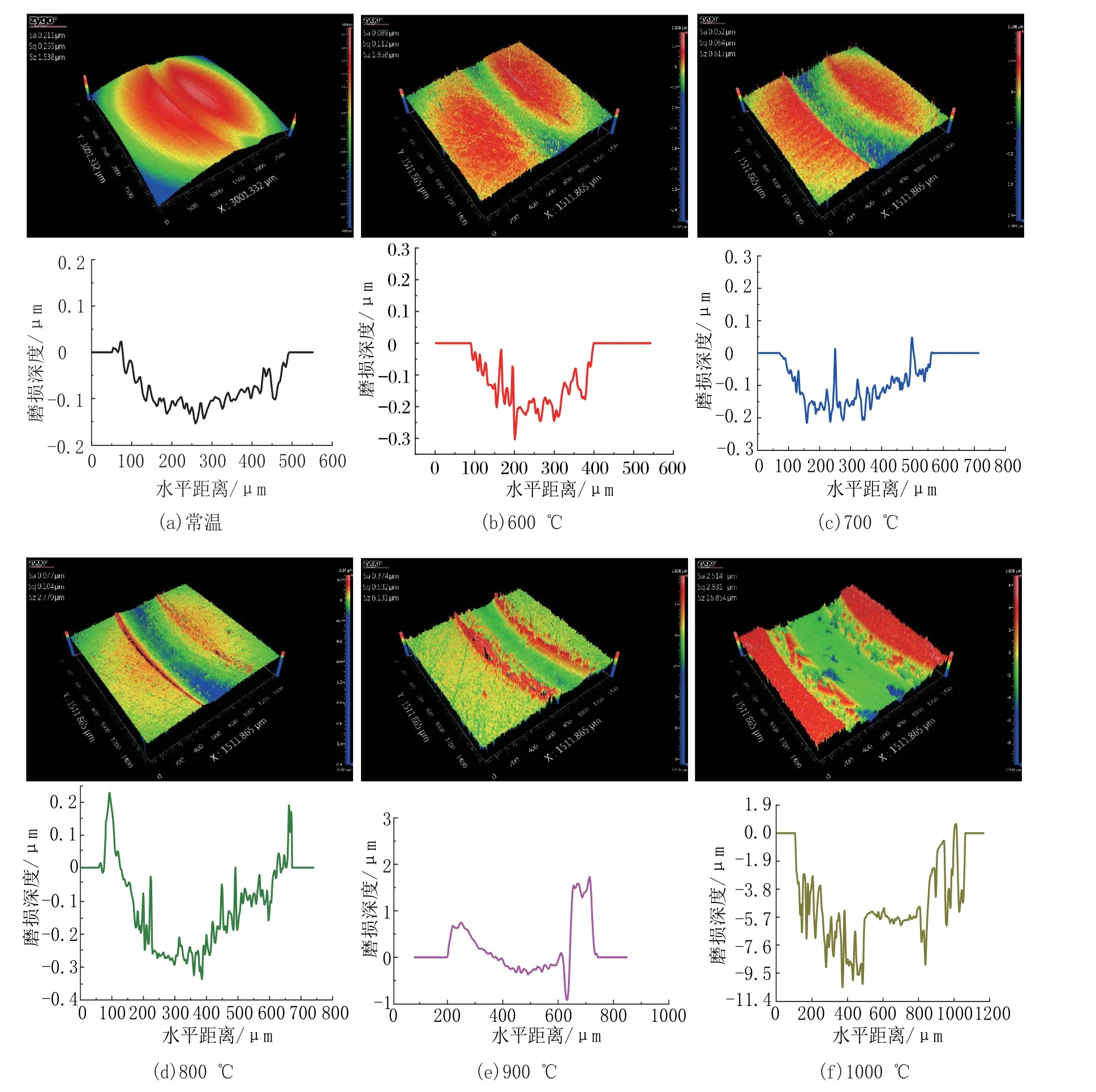

不同温度退火后PCBN 对磨Si3N4时的磨痕形貌和对应的磨痕界面如图10 所示。显然常温样品和经过600 ℃和700 ℃退火处理的样品,其磨损比较均匀且磨痕较浅,磨痕深度约为0.1~0.2 μm。但是经过800 ℃退火处理的样品,其磨痕处出现磨屑堆积的现象,这种现象在900 ℃时加重,堆积厚度可达0.8~1.5 μm 左右,且磨痕深度最深约为1 μm,较深的磨痕主要是CBN 颗粒被拔出导致的。很明显的可以看出,经过1000 ℃退火处理后磨损最严重,磨痕宽度约为其他情况的2 倍,PCBN 磨痕深度达6~10 μm,远高于其他条件下的磨损深度。这主要是由于1000 ℃退火处理后PCBN 的硬度最低,所以耐磨性降低,经过摩擦磨损后,CBN 颗粒更容易受到应力作用造成剥落。通过以上结果不难发现,经过900 ℃和1000 ℃退火处理的样品磨损很严重,所以应进一步探究磨痕磨损形式。

2.2.4 磨痕形貌分析

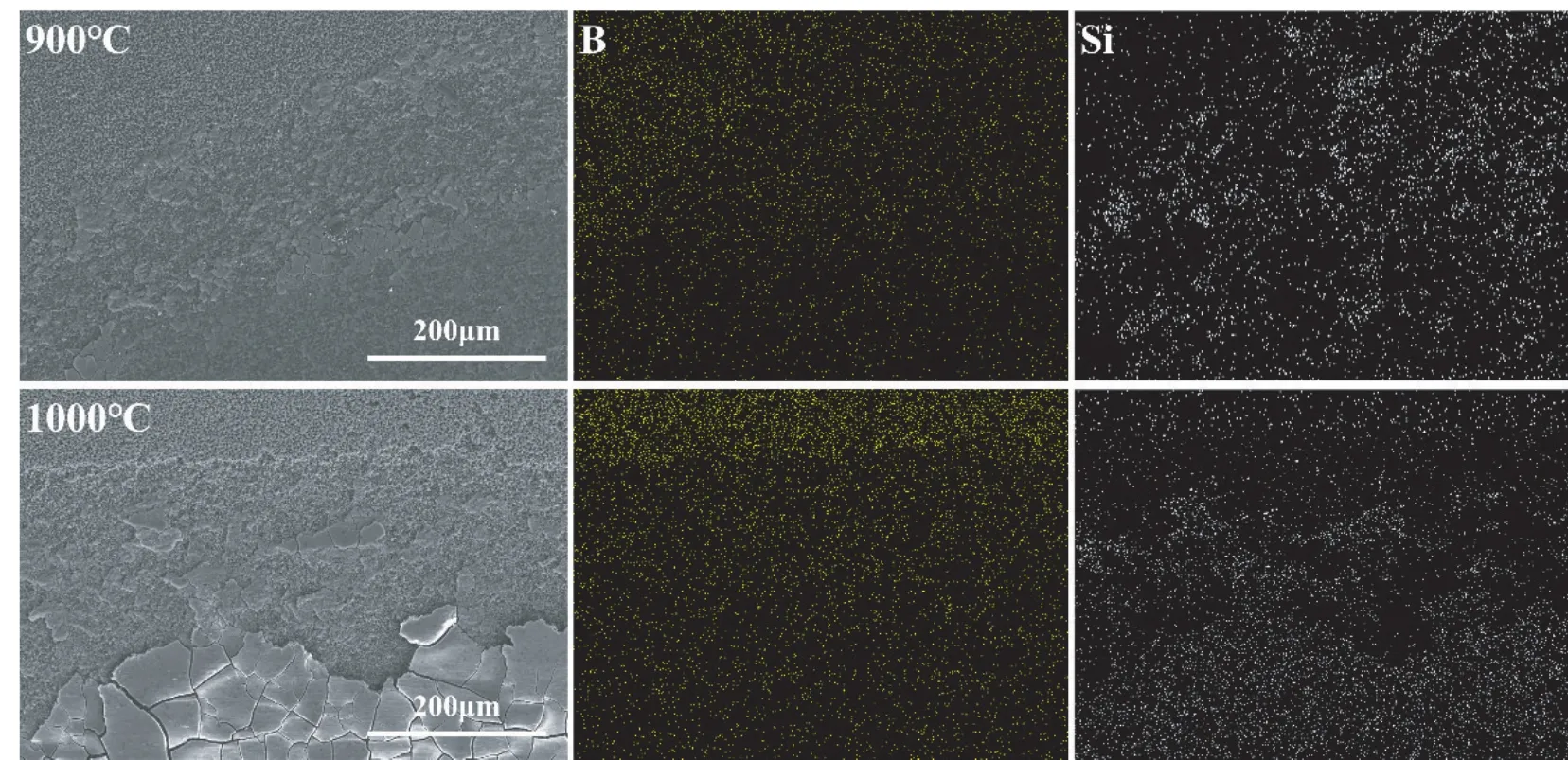

为了更加清晰地了解退火处理后磨痕变化,使用了高倍的SEM 图像和EDS 元素分析(如图11 所示),发现磨痕处出现Si 元素。同时发现经过1000 ℃退火处理后,其磨痕处的粘着层出现裂纹,因此推测磨粒磨损和粘着磨损同时出现。这与前人的研究类似,当PCBN 切削不同材料时,由于切削速度而产生大量的切削热,因此在切削过程中会产生大量的粘着,粘着材料在机械应力的作用下而产生裂纹[33]。

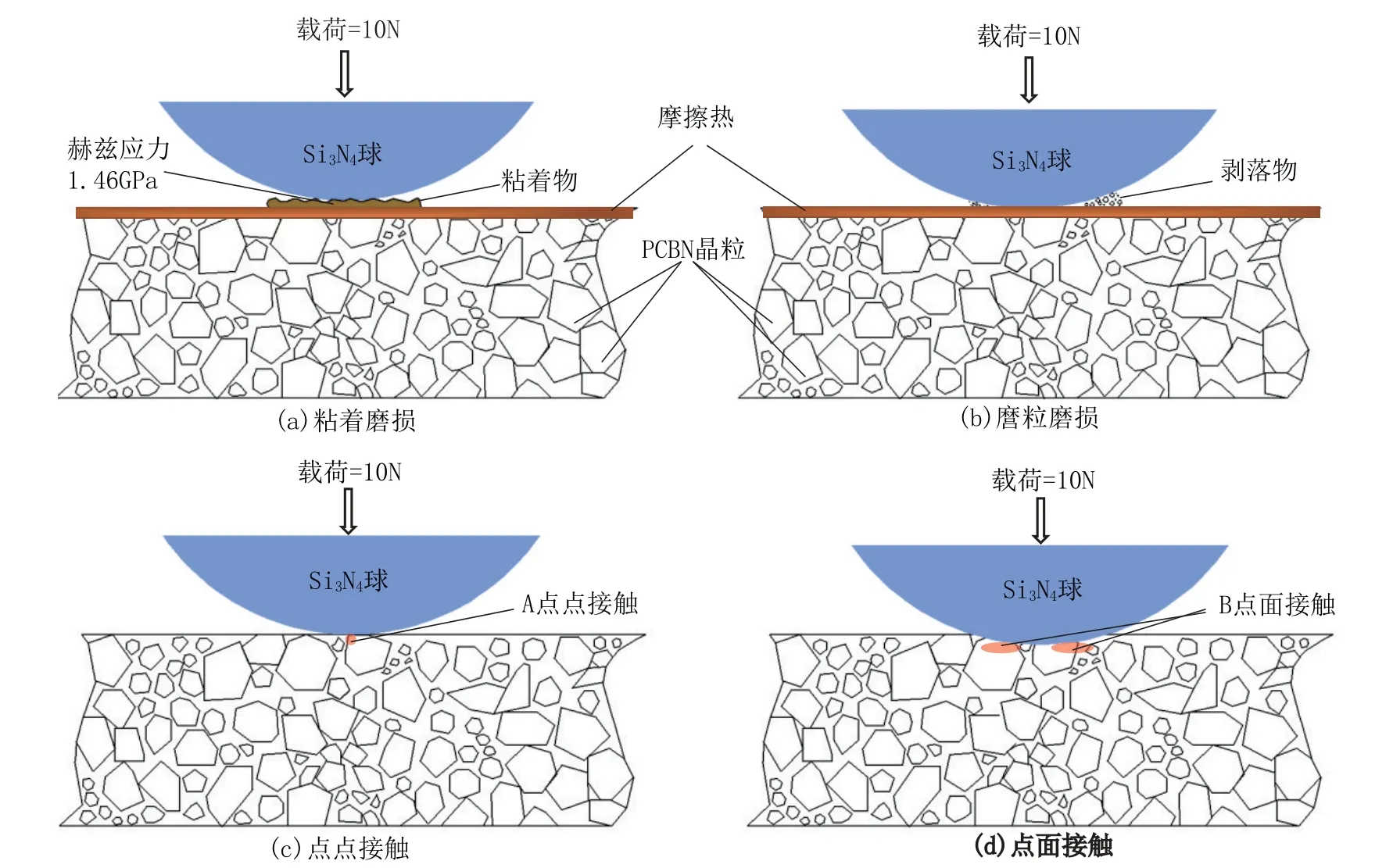

2.2.5 摩擦磨损模型

界面的相结构和形态决定了摩擦时的CoF。在600~800 ℃时达不到TiN、TiB2和CBN 被氧化所需的活化能,因此PCBN 的表面没有明显变化。故与常温PCBN 相比,600~800 ℃时的CoF 略有增加。经800 ℃退火处理的PCBN 对磨Si3N4球时,在高载荷和摩擦高温下,产生了粘着磨损,如图12(a)所示。随着退火温度的进一步升高,PCBN 出现了氧化现象,在800 ℃退火后有新的TiO2相的生成,并且XRD 图还检测到了新峰(如图4 所示)。据调研发现,新生产的TiO2的硬度低于TiN,且为多孔形状的[34]。在高赫兹接触压力下,TiO2、CBN 等物体极其容易剥落,从而导致CoF 迅速增加,此时出现了磨粒磨损形式,如图12(b)所示。另外在摩擦热的作用下,不可避免地出现粘着堆积,因此在900 ℃和1000 ℃的高温退火后,PCBN 的磨痕较深且粘着堆积较为严重。

Si3N4与PCBN 样品对磨时,在磨损开始时,Si3N4球的最低点与PCBN 进行摩擦,即为点点摩擦,如图12(c)所示。随着摩擦试验的进行,Si3N4与PCBN 出现了点面接触的磨损,如图12(d)所示。分析整个摩擦过程不难发现,球的最低点对磨的时间最长,所以PCBN 样品与Si3N4球初始接触位置A点(图12c)磨损次数最多,即出现了如图10 所示的磨损形状。当Si3N4与PCBN 达到点面接触的状态时,材料可能出现片状剥落的状态,即图8(f)所示。

3 结论

本文依据PCBN 割刀切削岩石理论,探究了不同退火温度对PCBN 的影响和PCBN 对磨Si3N4球时的摩擦特性,得出以下结论:

(1)当退火温度>800 ℃时,PCBN 的粘结剂会发生相变,与氧元素反应生成TiO2。随着退火温度的升高,TiO2的生成量变多。

图10 不同温度退火后PCBN 对磨Si3N4时的磨痕形貌Fig.10 Wear scar morphology of PCBN samples after grinding at different temperatures for Si3N4

(2)PCBN 对磨Si3N4球时,摩擦系数随着退火温度的升高总体呈现上升的趋势,但是经过1000 ℃退火处理后,摩擦系数小于900 ℃退火处理,这是由于经过1000 ℃退火处理后,有大量TiO2相的生成。

(3)PCBN 对磨Si3N4球时,磨损机理与退火温度有关。常温PCBN 对磨Si3N4球时未发现粘着磨损;800 ℃退火后,磨痕边界出现轻微的粘着磨损;900 ℃退火后,PCBN 由于相变导致出现大量的粘着磨损;1000 ℃退火后,由于TiO2、CBN 等剥落物产生,出现了粘着磨损和磨粒磨损共存的形式。

图11 900、1000 ℃退火处理后PCBN 对磨Si3N4的磨痕SEM 图像和EDS 分析Fig.11 SEM image and EDS analysis of wear scar boundary of PCBN sample at heat treatment at 900 ℃and 1000 ℃after grinding Si3N4

图12 PCBN/Si3N4摩擦界面示意Fig.12 Schematic diagram of PCBN/Si3N4 friction interface