卡尺刀口内量爪测量小孔时的测量误差及耐磨性研究

2021-03-16董中新

董中新

(桂林广陆数字测控有限公司,广西 桂林 541213)

0 引言

工业测量用的卡尺主要分3 种:游标卡尺、带表卡尺、数显卡尺,是制造业用得较多的一种手持测量工具。然而,当用游标卡尺的刀口内量爪测量小孔内径时,由于刀口内量爪是直接与测量工件接触的,所以存在因受磨损而导致的误差问题(即使用一段时间后,由于磨损,会使卡尺刀口内量爪失去计量精度)。本文研究探讨的就是卡尺的刀口内量爪的测量误差起因及如何防止磨损提高耐磨性以达到延长卡尺寿命的问题。

1 卡尺的类型

卡尺的种类有很多种,国家标准GB/T21389-2008按其功能和用途分为五种:Ⅰ型、Ⅱ型、Ⅲ型、Ⅳ型、Ⅴ型,分别简述如下[1]:

(1)Ⅰ型:带有三个测量面功能的卡尺,即带有外测量面(测量外部尺寸)、刀口内测量面(测内孔类尺寸)、深度测量面(测量深度类尺寸);

(2)Ⅱ型:带有四个测量面功能的卡尺,即带有外测量面、刀口内测量面、台阶测量面(测量台阶类尺寸)、深度测量面;

(3)Ⅲ型:带有三个测量面功能的卡尺,即带有外测量面、圆弧内测量面(测量一定直径以上的孔径)、刀口外测量面;

(4)Ⅳ型:带有二个测量面功能的卡尺,即带有外测量面、圆弧内测量面;

(5)Ⅴ型:带有3 个测量面功能的卡尺,即带有外测量面、圆弧内测量面、台阶测量面。

本研究是对Ⅰ型、Ⅱ型两种型号的刀口内量爪测量小孔径时的测量误差问题。一方面,在上述5 种型号卡尺中,Ⅰ型和Ⅱ型是用途最为广泛的卡尺;另一方面,由于这种刀口内量爪存在结构性误差,长期来,生产者、产品合格检测人员、使用者等相关人员都对误差问题存在一定认识上的误区或疑问。本文通过总结多年的生产制造经验及成品检验实践,探讨测量误差产生的原因及改进方法。

2 结构性测量误差的来源

(1)刀口内量爪结构性测量误差的定义。用两点法测量内孔直径时,两测量点必须刚好经过直径(即经过圆心)才能真实量出孔的直径,然而,当用卡尺的刀口内量爪去测量内孔的直径时,由于结构上的原因(两个爪尖在合并时结构重叠,同时爪尖必须有一定的厚度,且必须留有滑动的间隙),导致测量内孔时两个测量点不能刚好通过孔的圆心,测量出的结果小于真实值,造成了因结构原因导致的测量误差。如果在设计、生产、使用等环节对这个结构性测量误差不加以合理补值,将会造成测量结果偏离真值太大,让测量结果失去指导意义,并可能会给生产制造带来损失。通过如下两个公式来具体说明两种不同尖端形状的结构性测量误差来源。

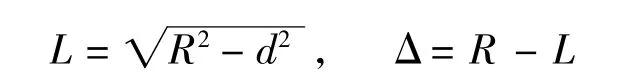

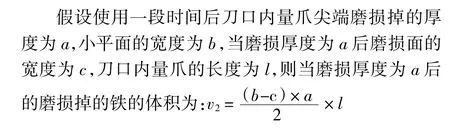

(2)如图1 所示,当卡尺刀口内量爪尖端为小斜面时:

图1 内量爪尖为小斜面时的结构性误差

其中R为被测量内孔半径;d为两刀口内量爪相对平面间隙的1/2(国标规定该相对间隙≤0.12 mm);L刀口内量爪测量内孔时与被测量内孔接触点在半径投影方向的数值;Δ 为刀口内量爪测量内孔时所产生的半径方向的结构性误差,即测量内孔时直径方向产生的结构性误差为2Δ。

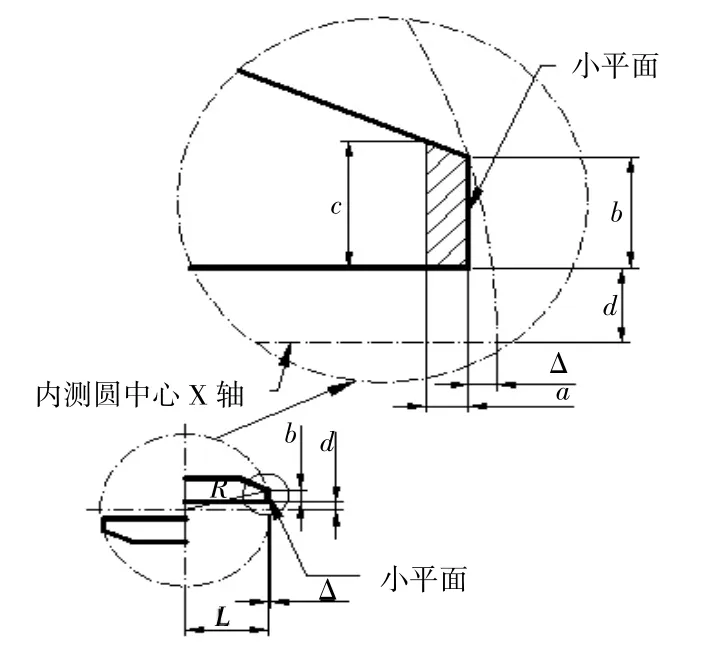

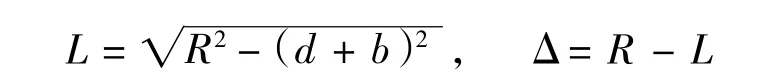

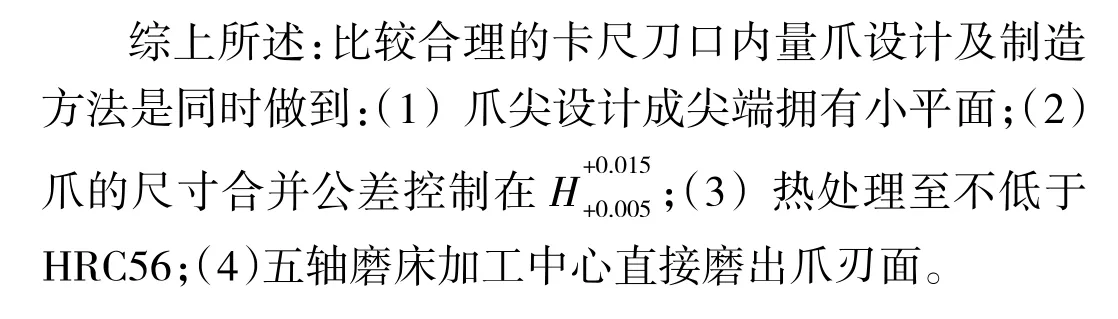

(3)如图2 所示,当卡尺刀口内量爪的尖端为小平面时:

图2 内量爪尖为小平面时的结构性误差

其中:R为被测量内孔半径;b为刀口内量爪尖端小平面厚度;d为卡尺两刀口内量爪相对平面间隙的1/2(国标规定该相对间隙≤0.12 mm);L刀口内量爪测量内孔时与被测量内孔接触点在半径投影方向的数值;Δ 为刀口内量爪测量内孔时所产生的半径方向的结构性误差,即测量内孔时直径方向产生的结构性误差为2Δ。

3 耐磨性研究

(1)材料选择及硬度高低对耐磨性的影响

对于钢制件来说,一般都是硬度越高,越耐磨。目前,考虑到成本的因素及加工制造难易的因素,市场上的卡尺选材目前主要分为三种:碳钢、工具钢及马氏体不锈钢,其中选用碳钢及工具钢的主要目的是利用这两种材料的含碳量较高,经淬火后可以达到比较高的硬度(一般为≥HV 664≈HRC 58),其耐磨性很高。而马氏体不锈钢(一般为国标30Cr13 与40Cr13)由于含碳量较低,经淬火后达到的硬度一般只有HRC54-55(国家标准为≥HRC52.5)[1]。因此,单从材料经热处理后所能达到硬度的角度来看,用碳钢及工具钢制成的卡尺耐磨性要优于马氏体不锈钢制成的卡尺。但因碳钢及工具钢的热处理需要用盐浴淬火,容易对环境造成污染且对操作工人造成健康危害。随着环保生产要求的提高,再加上碳钢及工具钢的耐锈性远远低于马氏体不锈钢,因此,目前已很少采用碳钢及工具钢材料来制作卡尺了。

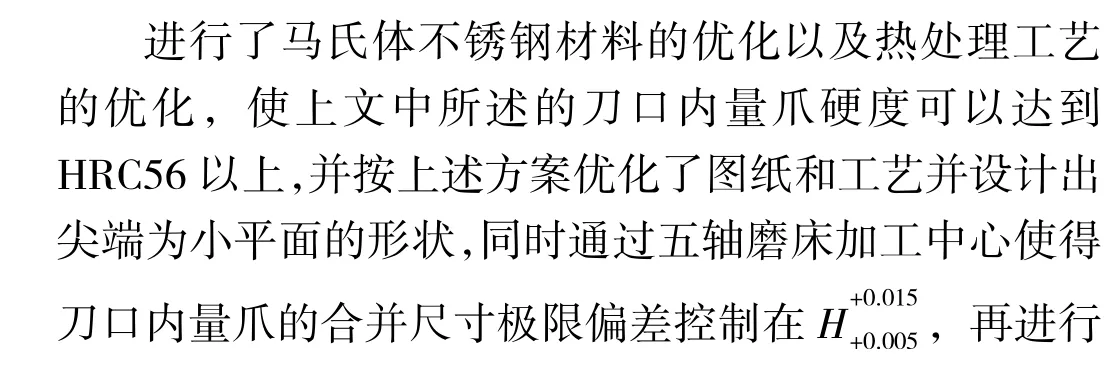

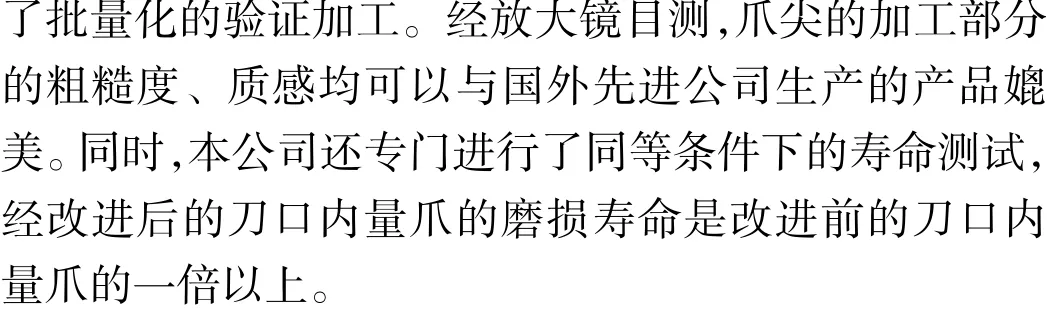

综上所述,设法提高目前比较流行的马氏体不锈钢材料的淬火硬度是提高卡尺测量面耐磨性的途径之一。本研究通过材料与工艺的改良,已经可以使卡尺的测量面硬度达到HRC56 以上,并实现了批量生产,使马氏体材料制成的卡尺测量面硬度已经非常接近碳钢的硬度,从材料的角度,比较完美地解决了耐磨性、耐腐蚀性的有机统一。

(2)刀口内量爪尖端(测量时与内孔接触的部分)的形状设计对耐磨性的影响

如图1 所示,目前市面上的卡尺的刀口内量爪基本上是图1 所示的小斜面设计。该设计的优点如下:

①如果检验机构用标准环规检验卡尺刀口内量爪时,由于接触点与内孔是线接触,容易通过修正达到检验合格,生产制造时也容易通过研磨刀口内量爪使示值精度容易达到合格;

于从上文分析过的误差公式来看,这种小斜面设计结构结构性测量误差更小,测量结果更加接近真值,因为接触点无限接近被测量内孔的直径(内孔的最大值地方)。

由于拥有以上两个优点,因而市场上的卡尺目前基本上都采用这种小斜面的方式。但是,这种尖端小斜面的设计也有不足之处,就是耐磨性不好,对于用使用刀口内量爪测量较多的用户来说,刀口内量爪往往因为使用次数较多导致磨损进而导致整把卡尺因精度丧失而提前报废,确实是一种资源的浪费。

有鉴于此,本文设计了一种刀口内量爪尖的形状,改变原来的小斜面为小平面,见图2。

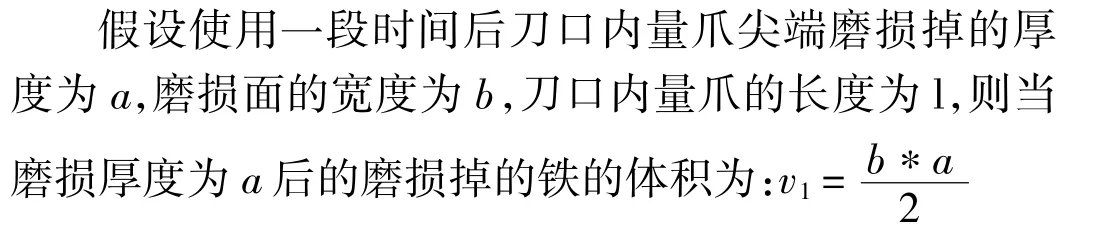

下面先计算一下上述两种尖端形状的磨损量,以便比较两种尖端形状的耐磨性。

A:小斜面设计(图1)

B:小平面设计(图2)

从v1和v2两个公式可以得出:

由于有如图2 所示斜面的存在,c一定会大于b,因此可以得出结论:v2>2v1,即当改为刀口内量爪尖端小平面设计后,同样条件下(硬度、爪长等一样),小平面设计的铁的磨损量是小斜面设计的二倍以上,意味着耐磨损也是两倍以上。综上所述,图2 所示的小平面设计是一种能提高磨损寿命一倍以上的设计。

当然,前述提到小平面设计的卡尺刀口内量爪拉高了与内孔的接触点,稍微加大了测量的结构性误差,给制造及检定带来了难度,但是如果通过合理控制刀口内量爪的合并尺寸极限偏差(下文会谈到如何合理控制这个合并尺寸的极限偏差),这个误差是可以忽略不计的,因而可以大幅提高刀口内量爪的耐磨性。

综上所述,可以合理使用上述的小平面设计来提高刀口内量爪的耐磨性,但要控制好刀口内量爪的合并尺寸极限差,以避免超差现象的发生。同时还要控制好图1、图2 中d这个数据(两刀口内量爪之间的间隙),d越大,卡尺刀口内量爪接触点离直径越远,测量结果也会偏离真值越大。当然,太小了也不行,会造成刀口内量爪相对移动卡滞,GB/T21389-2008 中规定不超过0.12 mm[1](即2d≤0.12 mm),这已经是比较大的间隙了。根据本单位的多年制作经验,一般双边间隙(2d)可以做到0.08 mm 左右,以不超过双边间隙0.1 mm 为宜。

(3)刀口内量爪合并尺寸极限的偏差设计与合理控制

GB/T21389-2008 对刀口内量爪合并尺寸极限偏差的规定如下[1],见表1。

表1 GB/T21389-2008 对刀口内量爪合并尺寸的极限偏差规定

在卡尺的检定规程JJG30-2012 中,却没有对刀口内量爪合并尺寸的极限偏差进行严格的规定[2]。严格来说,不对刀口内量爪的合并尺寸极限偏差进行严格规定的做法比国家标准更为严谨,更合乎实际情况。因为,在实际使用过程中,刀口内量爪测量内孔尺寸的准确度不但受到刀口内量爪合并尺寸的“零位误差”的影响,还会受到卡尺尺身的形状误差(比如直线度)和主尺的刻画误差(比如游标卡尺的刻线精度、带表卡尺的齿条精度、数显卡尺的定栅精度)等因素的影响,因此简单地规定合并尺寸的极限偏差要求,并不能对卡尺的刀口内量爪测量内孔时的准确度做到完全的控制,JJG30-2012 检定规程最终的做法是:通过对刀口内量爪的检验示值精度是否合格来约束,这样会比GB/T21389-2008 国标来得更合理、科学。当然,GB/T21389-2008 的备注里也做了补充说明(表1),这样与检定规程对刀口内量爪的要求就不冲突了。当然,绝大多数的制造商还是会把刀口内量爪的尺寸极限偏差作为一个检验指标来控制,所以国标规定对刀口内量爪合并尺寸的极限偏差做出规定也有一定的意义,可以指导制造商控制合并尺寸极限偏差来最终控制刀口内量爪的示值精度合格与否[1-3]。

从原理上来说,由于有上述的结构性测量误差存在,如果要刀口内量爪测量内孔的结果越接近真值,那么刀口内量爪的合并尺寸极限偏差应该偏负才对(举例:用合并尺寸为9.98 mm 的刀口内量爪去测量Φ10 mm 的标准环规,读数值就会接近10 mm,而用合并尺寸为10 mm 的刀口内量爪去测量Φ10 mm 的环规,那么读数值就有可能是9.98 mm 而不是10 mm)。 既然这样,但GB/T21389-2008(表1)为何要把刀口内量爪合并尺寸的极限偏差定为正公差呢(即0 以上,比如)主要还是从耐磨性方面来考虑的,如果制造时把刀口内量爪的合并尺寸公差定为负公差,虽然检验合格,但使用起来却非常不耐磨,因为没有预留使用时磨损的余量,就会出现使用不久后因精度超差导致报废的现象,因此,国家标准GB/T21389-2008 从延长使用寿命的角度,把合并尺寸的极限偏差定为正公差,是有一定道理的[1]。

如前所述,刀口内量爪的小平面尖端形状设计与小斜面尖端形状设计相比,小平面形状更能提高其耐磨性。那么刀口内量爪的合并尺寸极限偏差怎么规定才能达到比较耐磨且制造、检验容易合格的效果呢?

目前,国内绝大多数的刀口内量爪的制作方法是:“机床精度不够,手工研磨补”。保证刀口内量爪的合并尺寸精度基本都是靠手工研磨,即机床加工时留出一定的手工余量,最后靠有经验的操作工人用油石手工研磨到位。这个方法已经传承了几十年了。这也存在一定的弊端:由于是手工研磨,每个人的研磨手法存在较大的区别,训练有素的操作工人可以做得比较好,但训练不到位的新人,完成的产品合格率很低。还有一个不能忽视的是目前国内用工环境:已经越来越少的年轻人愿意去学习这个“手艺活”了。在这个手工研磨的过程中,最难保证的是一致性与爪刃的直线度。因此,这个工艺虽然在国内传承了几十年,但是越来越有失传的危险。现在国外比较先进的厂家(如日本三丰)及国内比较先进的厂家已经在用“机器换人”的做法去取代传统的这个做法了,即用五轴加工中心一次加工到位,公差更好控制,批量加工公差都能控制在0.01 mm 以内,而且一致性非常好。因此,通过创新的现代方法合理控制爪的合并尺寸公差是非常有意义的,既能提高耐磨性,又能同时把对操作工人的要求降到最低,降低入职门槛。所以,目前最好的方法是通过五轴加工中心来直接加工刀口内量爪工刃面,这样制作出的刃面均匀、直线度、一致性好,会相对提高卡尺的耐磨性、一致性,同时能增加美观度。

4 效果验证

5 结束语

本研究通过计算机模拟找到了较为合理的设计方案并付诸实践,并通过材料的改良、工艺的优化,论证了设计、批量生产的可行性,找出了最佳的实施方案,为长期困扰制造者、使用者、检定机构的刀口内量爪测量问题找到了一个比较完善的解决方案,可以为制造者减少大量成本,为卡尺的使用延长了使用寿命,该方案的实施具有较强的价值。