水轮机调速器液压随动系统精细化建模研究

2021-03-12蔡卫江蔡博宁

蔡卫江,蔡博宁

[1.南瑞集团有限公司(国网电力科学研究院),江苏省南京市 211106 2.南京师范大学附属中学,江苏省南京市 210037 ]

0 引言

电力系统包括发电机、励磁系统、原动机及调速系统、负荷、电力网络等各个部分,各部分的模型及参数的准确性是进行正确分析计算的基础[1]。随着我国电网规模的快速发展以及各大区域联网的形成,电网的规划、运行和管理对电力系统模型的正确性与准确性提了更高要求,模型参数的准确性对电力系统数字仿真至关重要[2]。水轮机调速器是水电站重要的组成设备,主要包括调速器、液压随动系统、水轮机及引水系统,其调节品质的好坏直接影响着电网的供电质量和机组的安全可靠运行。建立符合实际的电力系统动态数学模型及其参数,对于提高电网的安全稳定运行水平具有重要意义[3]。我国2000年左右就开始开展电力系统各涉网设备的参数分析及建模工作,电力行业标准DL/T 1235—2013《同步发电机原动机及其调节系统参数实测与建模导则》已经对发电机及其调速系统建模进行了具体规定[4],我国各省市电力试验单位对电网系统内单机50MW以上的水电站水轮机调速系统均进行了现场的参数辨识和建模试验工作,目前这些工作还在继续。

然而,当前水轮机调速器的建模仿真主要侧重于调速器电气控制部分及水轮机部分,对液压随动系统的模型主要简化为一个一阶惯性环节,对其内部细节并没有深入研究[5,6]。其实调速器液压随动系统由电液转换单元、液压放大单元、液压执行机构和各个反馈环节组成,内部还具有死区、限幅、弹簧阻尼等非线性部分[7],简化模型与实际设备还存在一些误差,影响了仿真分析的精度,需要进一步精确化建模。本文通过对调速器液压随动系统三个环节进行开环和闭环试验,精确获得各环节参数、传递函数以及随动系统精确模型,为电力系统整体建模仿真研究提供基础。

1 液压随动系统的基本组成

水轮机调速器电液随动系统主要包括电液转换单元及其反馈,液压放大单元及其反馈,液压执行机构及其反馈三部分组成。其中电液转换单元主要将PID调节器输出的控制信号(该信号与导叶开度给定与位置反馈的偏差信号成比例关系),转换成相应的流量信号,并驱动液压放大单元(主配压阀)动作,主配压阀将微小的流量信号再放大成更大的流量信号,从而驱动液压执行机构(导叶接力器)动作,通过导叶接力器带动水轮机控制环,联动水轮机导叶开启或关闭,从而控制水轮机的输入流量,达到调节水轮机输出功率的目的。

2 电液转换单元精确建模

电液转换单元一般采用比例伺服阀,其基本结构如图1所示,从图1中可以看出,比例伺服阀主要由阀芯、线圈、放大器等组成,其阀芯配置了位置传感器,可以将阀芯位置反馈到放大器电路中,和输入的控制信号进行综合,精确控制阀芯的位移,从而控制其输出流量大小和方向的变化。

首先采用开环方式,测试比例伺服阀的特性,直接输入阶跃信号到比例伺服阀的放大器,测试其阀芯位移变化信号,测试波形如图2所示。从波形可以看出,其阶跃响应类似一个二阶系统,分析认为由于弹簧作用力和其压缩后的量成比例,与物体启动时需要克服的静摩擦力有区别,但由于其响应速度很快,不到10ms,所以仍可以采用一阶惯性环节来描述,惯性时间常数从试验波形可以测出,约为0.005s,采用MATLAB Simulink模块对伺服比例阀进行建模,其基本模型如图4所示,主要包括一个一节惯性环节和一个限幅环节组成,限幅环节为-1到1,其阶跃响应如图3所示,从图3中可以看出,其阶跃响应到90%的时间约0.01s,与实际录波图近似。

图2 伺服阀阶跃响应试验录波Figure 2 Recording of servo valve step response test

图3 伺服阀阶跃响应仿真录波Figure 3 Simulation recording of servo valve step response

图4 Simulink伺服阀建模及阶跃响应仿真图Figure 4 Modeling and step response simulation of Simulink servo valve

3 液压放大单元(主配压阀)精确建模

液压放大单元(主配压阀)结构组成如图5所示,主要由阀芯、阀体、上下限位机构、位置传感器、支架和附件等组成,其阀芯上下有两个控制腔,其中上腔通恒定的压力油,下腔通控制油,由比例伺服阀输出的油路来控制,由于下腔作用面积较上腔大,所以当下腔通压力油时,阀芯向上运动,主压力油可以通过主阀芯配送到导叶接力器开启腔,回油则输送到接力器关闭腔,从而操作导叶开启,反之操作导叶关闭。同样采用开环方式,测试主配压阀的特性,输入阶跃信号到比例伺服阀的放大器,测试主配压阀阀芯位移变化信号,测试波形如图6所示。从波形可以看出,其阶跃响应是一个典型的积分环节。采用 Simulink模块对主配压阀进行建模,考虑主配压阀的上下限位、阀芯遮程造成的死区,其基本模型如图8所示,主要包括一个死区环节(对应阀芯遮程)、比例环节、积分环节和限幅环节(对应上下位置限制螺母)组成,比例环节测试为5.5,积分限幅为-1到1,其阶跃响应仿真如图7所示。从图6中和图7的对比可以看出,阶跃响应实际测试波形和仿真波形完全一致。

图5 主配压阀组成结构图Figure 5 Structure diagram of main distributing valve

图6 主配压阀阶跃响应实际录波Figure 6 Actual recording of step response of main distributing valve

图7 主配压阀阶跃响应仿真录波Figure 7 Simulation recording of step response of main distributing valve

图8 Simulink主配压阀模型Figure 8 Simulink model of main distributing valve

4 液压执行机构(导叶接力器)精确建模

液压执行机构(导叶接力器)结构组成如图9所示,主要由液压缸体、活塞、位移传感器组成,活塞将油缸分为开启腔和关闭腔,两腔分别接通到主配压阀,活塞运动方向和速度受主配压阀控制,同样通过阶跃响应测试其位移变化,波形如图11所示。其响应也是一个典型的积分环节。采用Simulink模块对接力器进行建模,其基本模型如图10所示,主要包括一个比例环节、积分环节和限幅环节组成,比例环节测试为0.2,积分限幅为0到1,其阶跃响应仿真图12所示。从图11中和图12的对比可以看出,阶跃响应实际测试波形和仿真波形完全一致。

图9 液压执行机构结构图Figure 9 Structure diagram of hydraulic actuator

图10 Simulink液压执行机构模型Figure 10 Simulink model of hydraulic actuator

图11 执行机构阶跃响应实际录波Figure 11 Actual recording of actuator step response

图12 执行机构阶跃响应仿真录波Figure 12 Simulation recording of step response of actuator

5 液压随动系统整体模型及闭环测试

5.1 随动系统闭环测试平台

搭建液压随动系统闭环测试平台如图13所示,主要引入了调速器电气控制柜,该柜包括人机界面、PID调节器等,主要对导叶接力器位置进行测量,通过人机界面接收导叶位置给定,经过PID环节,通过液压随动系统,控制导叶到给定位置。将电气控制柜和液压随动系统及各反馈单元连接好,便可以开展闭环测试。

图13 液压随动系统闭环测试Figure 13 Closed loop test of hydraulic servo system

5.2 大扰动阶跃测试及仿真对比

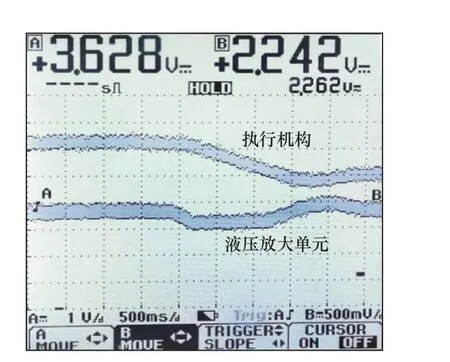

在液压随动系统稳态情况下,导叶接力器位于50%位置,设置PID调节器参数比例KP=10,积分参数KI=0.5,微分设置为零,通过电气控制柜人机界面输入接力器给定位置到20%,进行大阶跃扰动,用示波器记录液压执行机构、电液转换单元、液压放大单元的动作情况如下所示,图14为执行机构和电液转换单元的动作情况,图15为执行机构和液压放大单元的动作情况。

图14 大扰动电液转换单元动作情况Figure 14 Action of large disturbance electro-hydraulic converter

图15 大扰动液压放大单元动作情况Figure 15 Action of large disturbance main distributing valve

综合上述液压系统三个分环节仿真模型,再考虑其反馈系统,在Simulink建立液压随动系统整体闭环测试模型如图16所示,其中电气控制柜采用连续PID环节代替。

图16 液压随动系统闭环测试整体模型Figure 16 Closed loop test model of hydraulic servo system

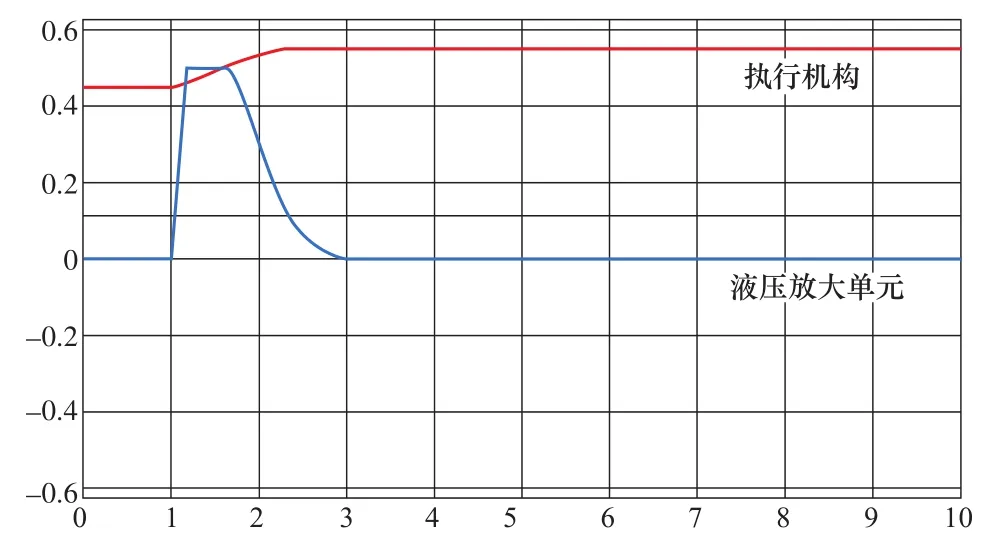

输入PID调节参数,KP=10,KI=0.5,KD=0,设置阶跃从50%到20%,用数字示波器记录其调节过程,液压执行机构、电液转换单元、液压放大单元的动作情况如图17所示。

从实际录波图14、图15 和仿真测试录波图17比较可以看出,同样的PID调节参数下,执行机构50%到20%的大幅阶跃扰动过程中,电液转换和液压放大单元的动作趋势基本一致,导叶接力器的动作时间、动作过程也基本一致,反映了液压随动系统的仿真模型与实际设备基本一致,仿真模型具有较高的拟合度。

图17 液压随动系统闭环仿真测试Figure 17 Closed loop simulation test of hydraulic servo system

5.3 小扰动阶跃测试及仿真对比

从上述大扰动调节过程可以看出,由于接力器给定与反馈的偏差较大,PID调节器的输出信号较大,电液转换和液压放大单元的输出已经达到饱和,因此需要研究比较小扰动情况下,电液转换和液压放大单元没有到达饱和时的动作情况。随后进行小扰动测试,给定执行机构50%到55%的小幅阶跃扰动,实际试验结果用示波器记录波形见图18、图20,分别是执行机构与电液转换单元、液压放大单元的动作调节过程。同时在Simulink模型上也进行了执行机构50%到55%的小幅阶跃扰动,记录波形见图19、图21。对比左右两组波形,发现执行机构和电液转换及液压放大单元的动作趋势,过程、调节时间等基本一致,反映了Simulink上建立的液压随动系统模型的准确性。

图18 小扰动电液转换单元实际测试Figure 18 Action of small disturbance electro-hydraulic converter

图19 小扰动电液转换单元仿真测试Figure 19 Simulation test of small disturbance of electro-hydraulic converter

图20 小扰动液压放大单元实际测试Figure 20 Action of small disturbance of main distributing valve

图21 小扰动液压放大单元仿真测试Figure 21 Simulation test of small disturbance of main distributing valve

6 结语

随着我国水电建设的多年发展,各大流域水电开发已趋于尾声,并网运行的大型水电机组已越来越多,在电网中调节的作用越发明显,水轮机调速系统直接控制水轮机的输出功率,影响到电网频率及功率的稳定,模型准确性尤为重要[8]。目前无论是新建机组还是改造机组,投产前均需要进行详细的调速器建模试验,是电力系统进行稳定分析、计算、规划的重要基础[9]。本文通过对调速器液压随动系统的详细分析和实际测试,建立了Simulink环境下各环节的准确模型。然后通过闭环测试,大、小阶跃扰动试验,实际物理设备的试验和MATLAB仿真试验对比,可以得出以下结论:

(1)所建立的Simulink调速器液压随动系统模型与实际物理对象阶跃响应一致,拟合度较好,满足电力系统精确建模的要求。

(2)仿真模型按照实际物理设备精确建立,可以提升目前电网仿真所采用的模型精度,可以在将来更大规模包括水轮机、发电机、电网的建模系统内应用。

(3)虽然电液转换单元输出特性和一节惯性环节稍有差异,但由于其质量很小,时间常数很小,采用一阶惯性模拟误差不大。