水泥_石灰石粉浆体颗粒群特性与流变性能关系

2021-03-11张泽的韩凯东田承宇

肖 佳,张泽的,韩凯东,田承宇,邱 凯

(1.中南大学 土木工程学院,湖南 长沙 410075; 2.中国水利水电第八工程局有限公司 科研设计院,湖南 长沙 410004)

石灰石粉是一种丰富的天然资源,将其作为水泥掺和料不仅具有经济效益,还可以缓解水泥生产带来的环境问题[1].已有大量文献研究了石灰石粉对水泥浆体流变性能的影响,如Vance等[1]研究发现,掺入石灰石粉可提高混凝土的屈服应力和塑性黏度;而Zhang等[2]研究表明,石灰石粉的加入会降低混凝土的屈服应力和塑性黏度;也有研究[3]表明,石灰石粉增加了混凝土的屈服应力、减小了混凝土的塑性黏度.目前,针对石灰石粉对水泥浆体流变性能的影响仍存在较多争议,主要是因为这些研究多从石灰石粉的细度和掺量出发,未将水泥与石灰石粉颗粒作为整体考虑.水泥浆体可视为由固体颗粒、水和空气组成的浓缩悬浮体系,固体颗粒群特征及颗粒间作用力对浆体的流变性能有重要影响[4-5].石灰石粉掺入水泥浆体中,由于其细度与水泥不同,改变了颗粒群的粒径分布,并对水泥颗粒产生填充效应、松弛效应、壁效应和楔入效应等[4].改进Andreasen & Andersen模型、Rosin-Rammler分布模型等[4,6]被广泛用于描述颗粒粒径分布,2种模型均表明颗粒分布越广,粒径分布越接近富勒分布,颗粒堆积状态就越好.颗粒堆积状态可以用堆积密度表征,随着堆积密度的增大,颗粒间空隙变小,用于填充空隙的水量减小,在用水量不变的条件下将会有多余的水包裹颗粒,从而优化体系的流变性能[7].

石灰石粉掺入水泥浆体后,颗粒群特性的变化是多样的,这些颗粒群特性的变化影响了体系的实际需水量,进而改变了颗粒表面的水膜厚度,对体系的流变性能有重要的影响,而国内外关于这方面的研究还较为有限.基于此,本文测定了掺入不同细度、不同掺量石灰石粉水泥浆体的流变性能,并研究了其与粒径分布、堆积密度、颗粒水膜厚度的关系.

1 原材料及试验方法

1.1 原材料

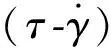

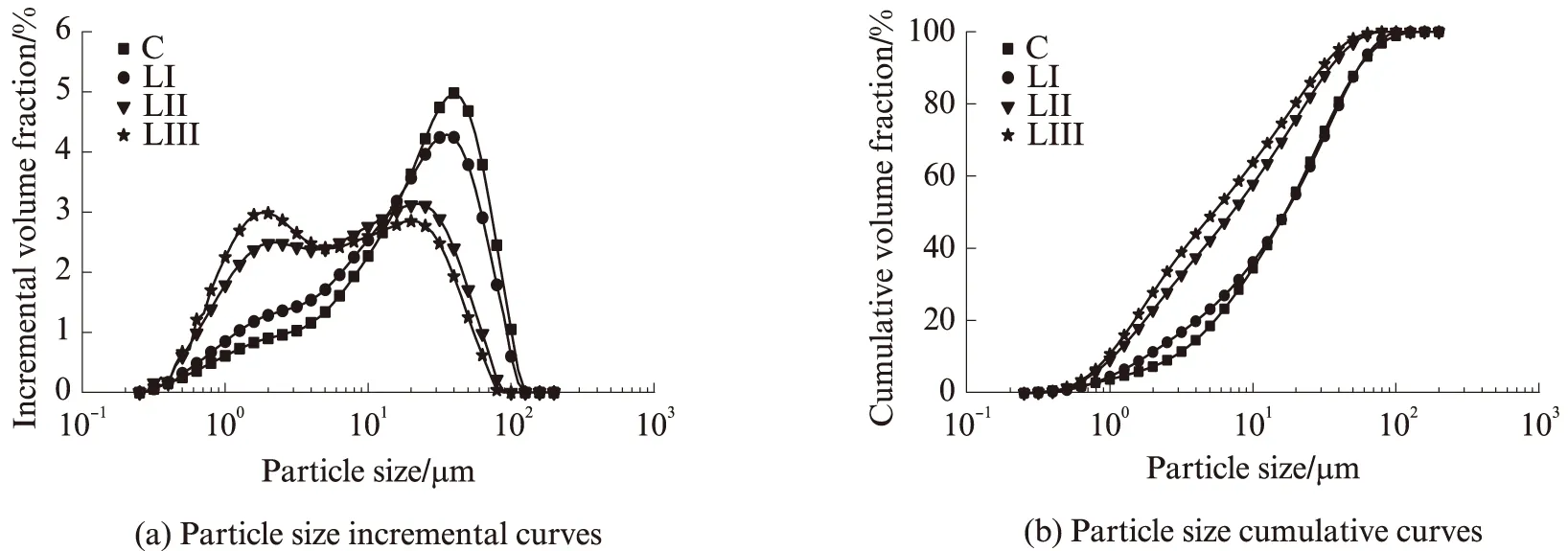

水泥(C)采用中国联合水泥集团有限公司产P·Ⅰ 42.5 拉法基瑞安基准水泥,其比表面积为347m2/kg;3种石灰石粉(LI、LII、LIII)均产自湖北荆门,CaCO3含量(质量分数,文中涉及的含量、水胶比(mW/mB)等均为质量分数或质量比)均为99%,比表面积分别为411、807、1007m2/kg;减水剂(PC)为西卡公司产3301H型聚羧酸减水剂,固含量25%;水采用自来水.水泥和石灰石粉的粒度分布见图1,其表征了各粒径的水泥、石灰石粉颗粒的体积分数.水泥-石灰石粉浆体配合比见表1.

1.2 流变性能测定

1.3 减水剂吸附量测定

按试验设计水泥-石灰石粉浆体的水胶比和减水剂掺量,称量去离子水和减水剂溶液;之后对浆体搅拌15min,静置6min,在21min时(与流变性能测定时间保持一致)用离心机对悬浮液进行离心3min,然后取离心后的上层清液,稀释5倍后,采用紫外可见分光光度计测定其吸光度,参照预先测得的聚羧酸减水剂吸光度-浓度标准曲线,求得待测溶液中减水剂的质量浓度,根据吸附前后的质量浓度差,计算出减水剂在颗粒表面的吸附量(Q,mg/g),其表达式如下:

图1 水泥和石灰石粉的粒度分布Fig.1 Particle size distributions of cement and limestone powder

表1 水泥-石灰石粉浆体配合比

(1)

式中:C0、C分别为聚羧酸减水剂吸附前后的质量浓度,mg/L;V为溶液体积,L;M为胶凝材料质量,g.

2 结果与分析

2.1 水泥-石灰石粉浆体粒径分布、堆积密度与流变性能关系

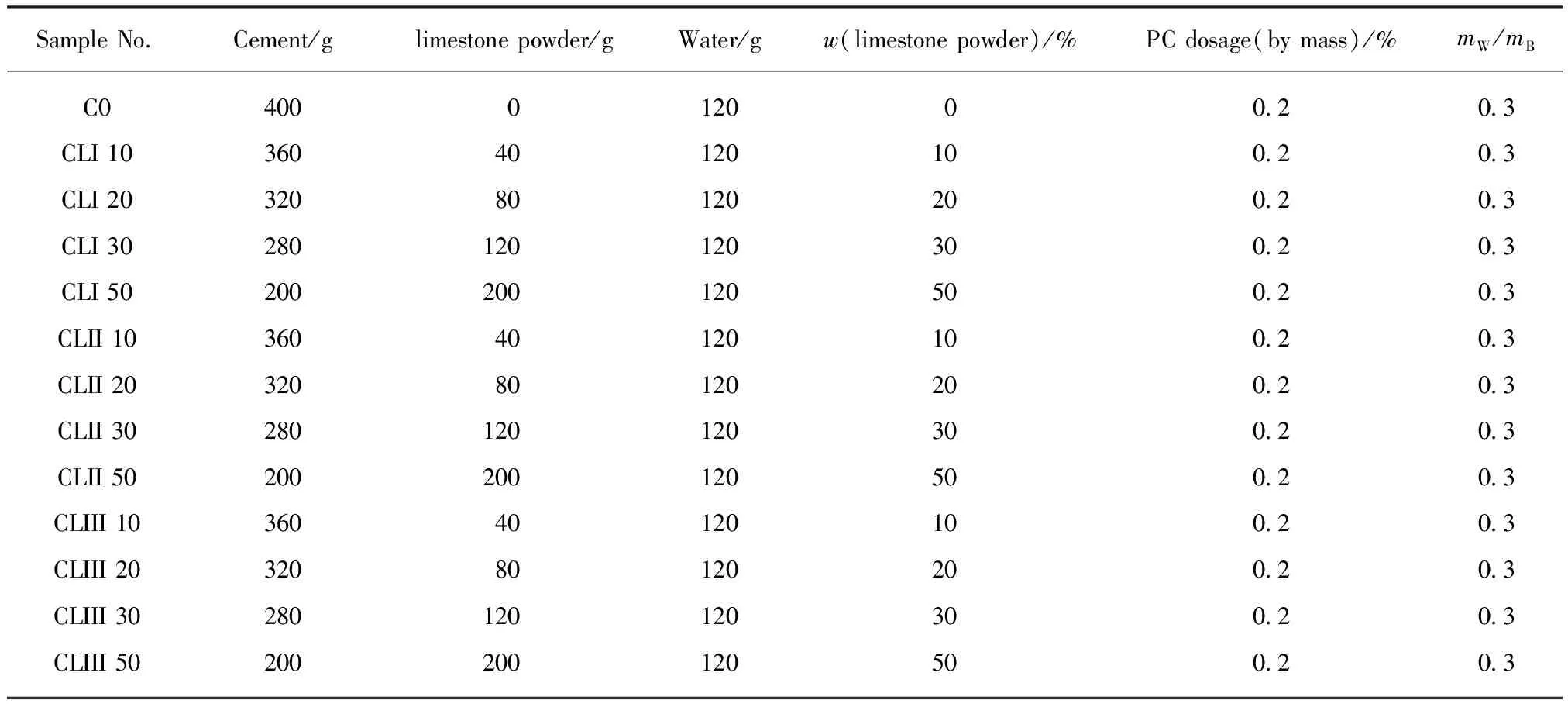

Rosin-Rammler分布模型[6]被广泛用于描述粉体的粒径分布,其表达式为R(Dp)=100exp[-(Dp/De)n](其中R(Dp)为粒径大于Dp的累积百分数;Dp为颗粒粒径;De为特征粒径;n为粒径分布系数).粒径分布系数n越小,颗粒分布越广.图2为石灰石粉对浆体粒径分布系数的影响.由图2可以看出,随着石灰石粉细度和掺量的增加,n值逐渐减小,说明石灰石粉掺入水泥浆体中使颗粒分布变广,粒径分布逐渐接近富勒分布[5].

图2 石灰石粉对浆体粒径分布系数的影响Fig.2 Effect of ground limestone on distribution coefficient

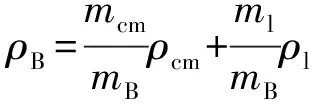

图3为水泥-石灰石粉浆体粒径分布系数与浆体屈服应力、稠度的相关关系.由图3可以看出,粒径分布系数与浆体屈服应力、稠度的相关性并不高,相关系数仅为0.60061和0.69962,说明粒径分布系数与水泥-石灰石粉浆体的流变性能并不直接相关.

图3 水泥-石灰石粉浆体粒径分布系数与流变性能关系Fig.3 Relationship between distribution coefficient and rheological properties of cement-limestone powder paste

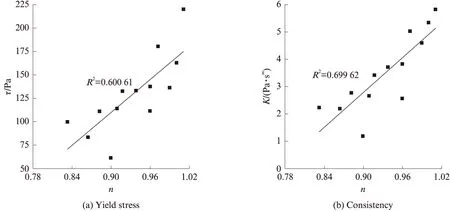

图4 水泥-石灰石粉浆体颗粒堆积密度与流变性能关系Fig.4 Relationship between packing density and rheological properties of cement-limestone powder paste

颗粒堆积密度增大,颗粒间空隙减小,减少了用于填充空隙的水量,即减少了实际需水量.在用水量不变的条件下,体系富余水量增加,优化了体系的流变性能.颗粒堆积密度与流变性能的相关系数分别为0.83058和0.84654,高于粒径分布系数与流变性能的相关系数(0.60061和0.69962),说明颗粒堆积密度与浆体流变性能的相关性高于粒径分布系数.这是因为粒径分布系数仅表征粒径分布宽度,而堆积密度综合了粒径分布与颗粒形状[5],可以更好地表征颗粒的堆积状态.

2.2 水泥-石灰石粉水膜厚度与流变性能关系

根据颗粒堆积密度可计算得到水泥-石灰石粉浆体的颗粒水膜厚度[1,11],其表达式如下:

(2)

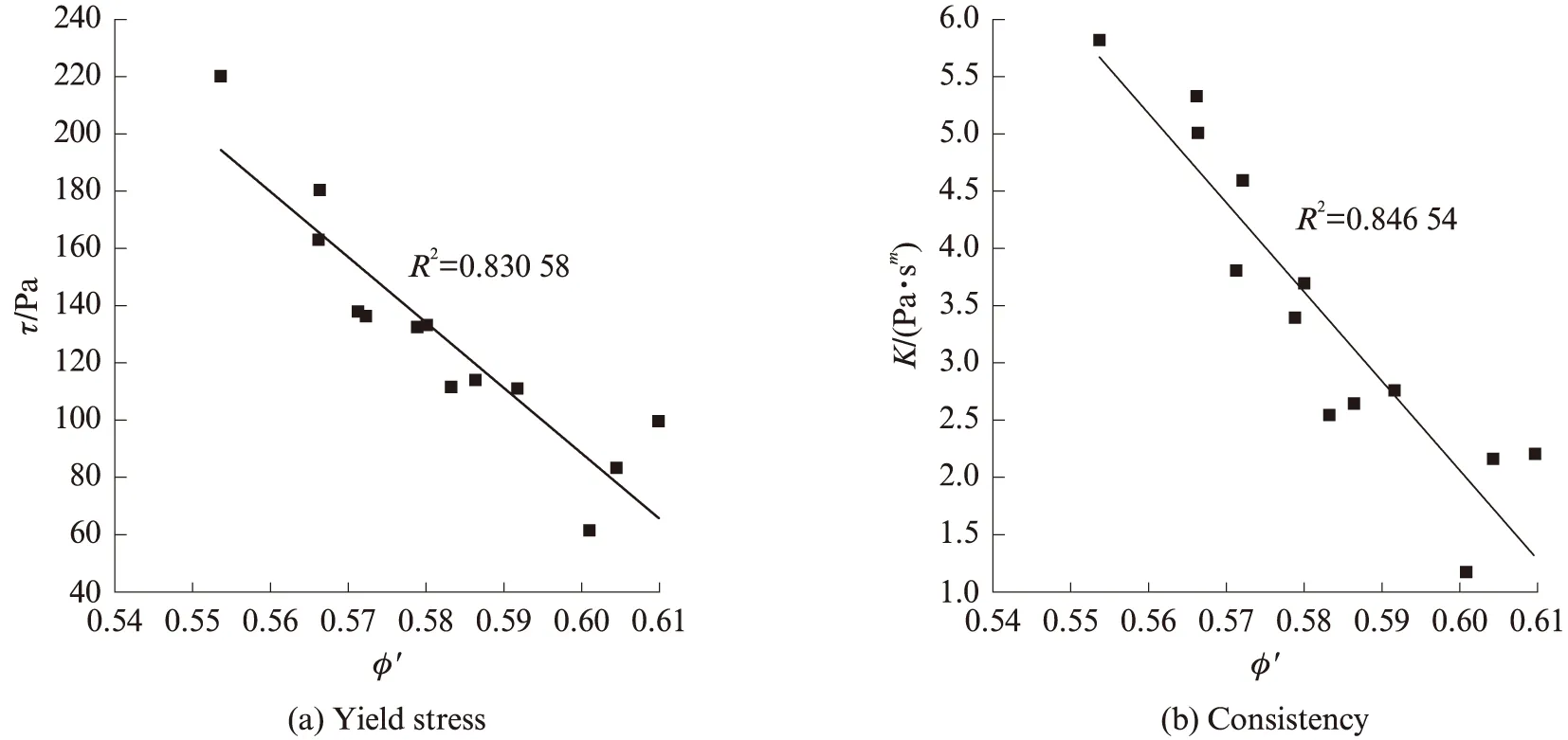

式中:dwf为颗粒的水膜厚度;yt为颗粒的总比表面积;uw′为多余水量与固体的体积比(多余水比);uw为全部水量与固体的体积比;uvoid为空隙与固体的体积比.yt[9]可通过yt=ycmucm+ylul求得(其中:ycm和yl分别为水泥和石灰石粉颗粒的比表面积;ucm和ul分别为水泥和石灰石粉颗粒与胶凝材料固体总颗粒的体积比).图5为石灰石粉对颗粒水膜厚度的影响.由图5可知:对于掺细度411m2/kg石灰石粉的浆体,颗粒水膜厚度随石灰石粉掺量的增加而逐渐增大;对于掺细度807、1007m2/kg石灰石粉的浆体,颗粒水膜厚度随石灰石粉掺量的增加先增大后减小,且后者颗粒水膜厚度开始减小时的掺量小于前者.

图5 石灰石粉对颗粒水膜厚度的影响Fig.5 Effect of limestone powder on water film thickness

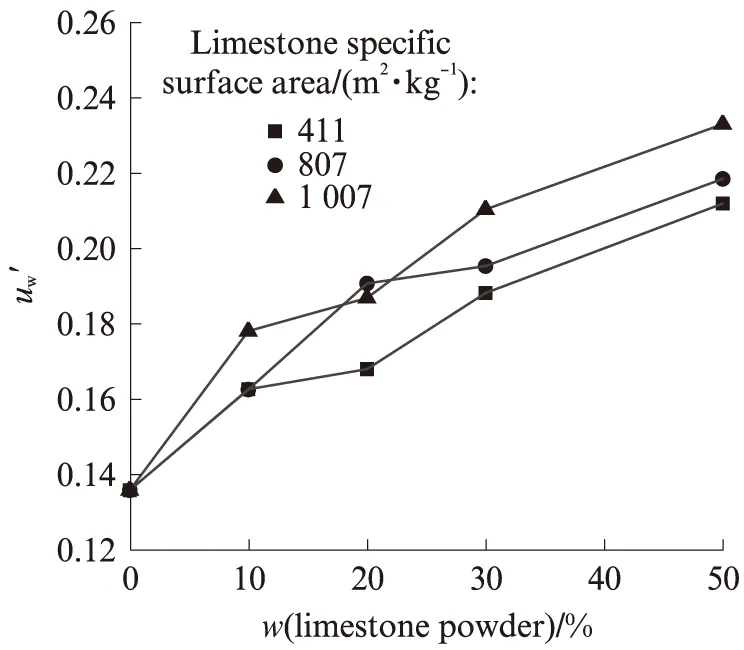

图6为石灰石粉对浆体多余水比的影响.由图6可以看出,随着石灰石粉掺量的增加,水泥-石灰石粉浆体的多余水比增加,说明石灰石粉掺入水泥浆体中改善了颗粒的堆积状态.

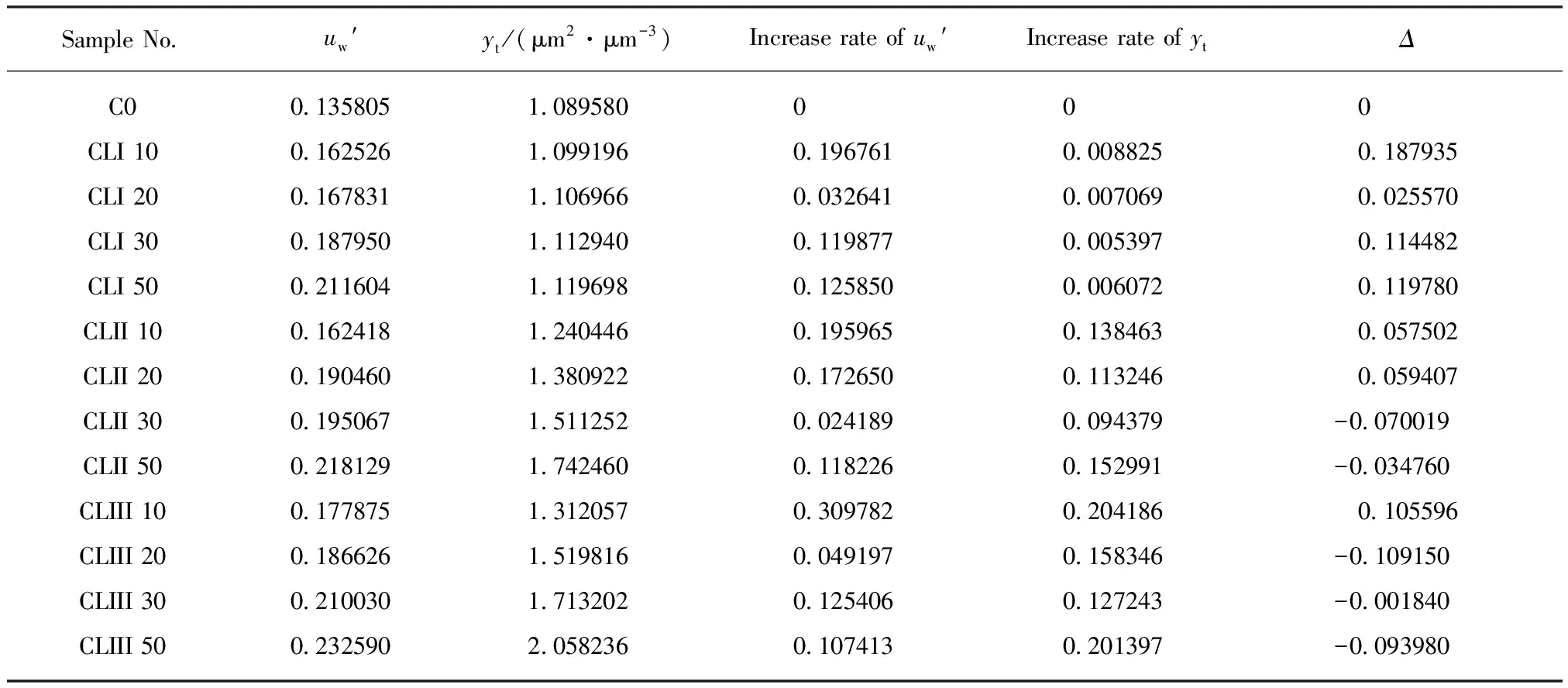

式(2)显示,颗粒的水膜厚度为多余水比与颗粒总比表面积的比值.随着石灰石粉掺量的增加,浆体多余水比和颗粒总比表面积均有所增加,因此颗粒水膜厚度的增加或减小应取决于多余水比和颗粒总比表面积的相对增加速率.表2为水泥-石灰石粉浆体的多余水比与颗粒总比表面积的相对增加速率Δ.若Δ值大于0,则表示颗粒水膜厚度增大;若Δ值小于0,则表示颗粒水膜厚度减小.由表2可以清晰地看出:对于掺细度411m2/kg石灰石粉的浆体,其Δ值均大于0,说明多余水比的增加速率一直高于颗粒总比表面积;对于掺细度807、1007m2/kg石灰石粉的浆体,其Δ值分别在石灰石粉掺量为30%、20%时小于0,说明该掺量下多余水比的增加速率低于总比表面积,使得颗粒水膜厚度有所减小.

图6 石灰石粉对浆体多余水比的影响Fig.6 Effect of limestone powder on excess water ratio

表2 水泥-石灰石粉浆体多余水比和颗粒总比表面积相对增加速率

图7为水泥-石灰石粉浆体中颗粒水膜厚度与流变性能的关系.由图7可见:颗粒水膜厚度与浆体流变性能不呈简单线性关系;对于掺细度411m2/kg石灰石粉的浆体,其屈服应力、稠度减小,颗粒水膜厚度增大;对于掺细度807、1007m2/kg石灰石粉的浆体,其屈服应力、稠度减小,颗粒水膜厚度先增后减,出现了屈服应力、稠度与颗粒水膜厚度同时减小的现象.

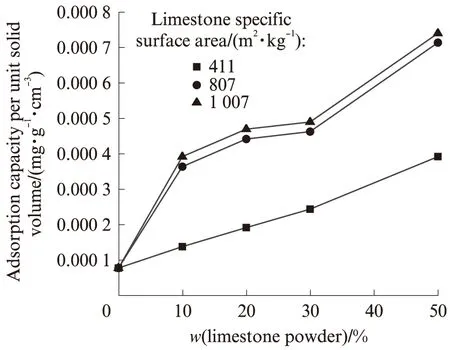

根据颗粒水膜厚度的作用机理可知,颗粒水膜厚度的减小对浆体屈服应力、稠度的增大有促进作用[12].但浆体屈服应力、稠度随颗粒水膜厚度减小而减小的试验现象说明,有其他因素存在减弱了这种作用,可能与减水剂在颗粒表面的吸附有关.尽管各浆体中减水剂掺量相同,但由于石灰石粉对聚羧酸减水剂的吸附量远大于水泥[13],不同的水泥-石灰石粉体系对减水剂的吸附效果有所不同.图8为不同水泥-石灰石粉浆体中单位体积固体颗粒对聚羧酸减水剂的吸附量.由图8可见,随着石灰石粉掺量的增加,水泥-石灰石粉浆体单位体积固体颗粒对聚羧酸减水剂吸附量逐渐增加.

图7 水泥-石灰石粉浆体中颗粒水膜厚度与流变性能的关系Fig.7 Relationship between dwf and rheological properties of cement-limestone powder paste

图8 水泥-石灰石粉混合粉体单位体积减水剂吸附量Fig.8 Adsorption capacity of cement-limestone powdermixed powder per unit solid volume

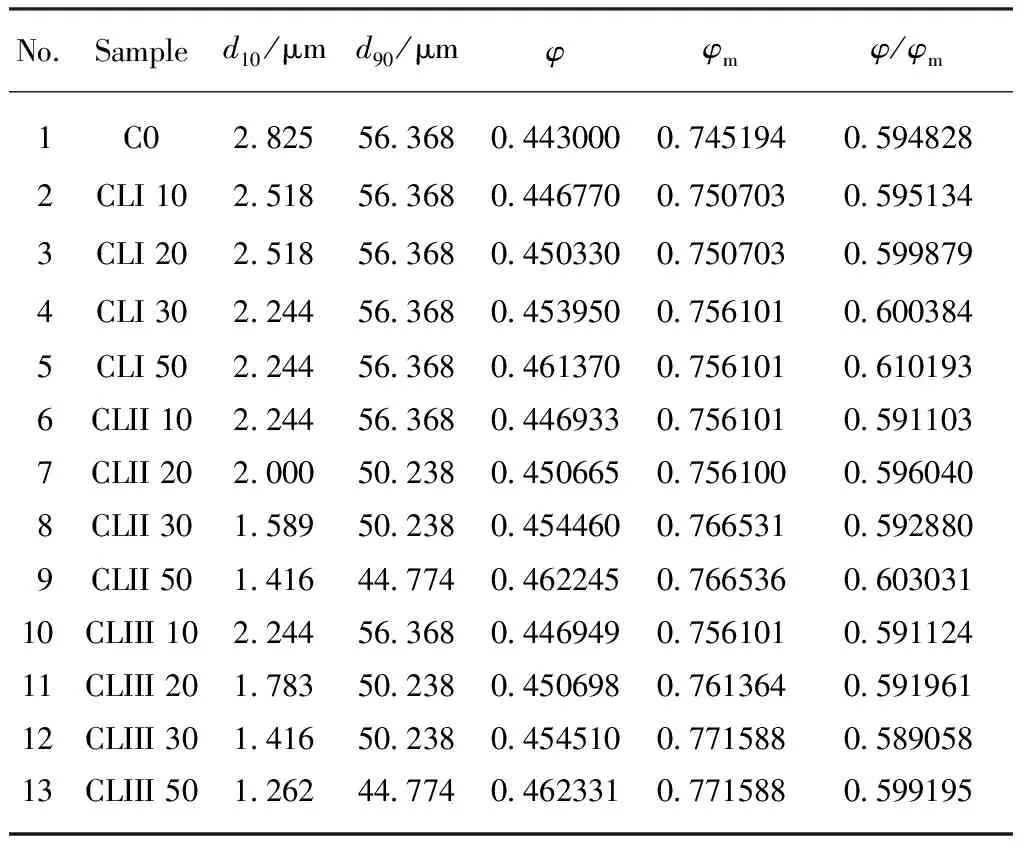

颗粒表面吸附的减水剂有增大颗粒间距的作用,单位体积减水剂吸附量增加,颗粒间距增大,从而减小了颗粒间的表面作用力[14].浆体屈服应力与颗粒间的表面作用力有关且成正比.在颗粒分散良好的体系中,若固体体积分数φ小于0.85φdiv(φdiv可近似为最大堆积分数),则颗粒间的表面作用力由表面作用力主导,屈服应力随表面作用力的减小而减小[14-15].各浆体中固体体积分数φ[15]与最大堆积分数φm[16]之比均小于0.85(见表3).因此,对于掺细度807、1007m2/kg石灰石粉的浆体,尽管石灰石粉掺量较大时颗粒水膜厚度较小,对颗粒间距有减小作用,但由此增大的单位体积减水剂吸附量同时会增大颗粒间距,因此水泥-石灰石粉浆体流变性能的变化应取决于二者所引起的颗粒间距变化的相对大小,而这部分的量化需要进一步研究.

颗粒水膜厚度是一个综合了颗粒总比表面积与堆积密度的参数.颗粒总比表面积较大时,颗粒水膜厚度减小,其通过影响颗粒间距对流变性能发挥作用,这也说明了上述粒径分布、堆积密度颗粒群特性的变化最终表现为颗粒间距的变化,与文献[17]提出的观点一致,量化不同条件下体系颗粒间距的变化是判断水泥-石灰石粉浆体屈服应力、稠度变化的关键.

表3 水泥-石灰石粉浆体固体体积分数与最大堆积分数之比

3 结论

(1)石灰石粉掺入水泥浆体中,使颗粒分布变广,改善了颗粒堆积状态.

(2)粒径分布系数与浆体屈服应力、稠度的线性相关性不高,相关系数仅为0.60061和0.69962.颗粒堆积密度与浆体屈服应力、稠度呈负线性相关,其与流变性能的相关系数分别为0.83058和0.84654.颗粒堆积密度与浆体流变性能的相关性高于粒径分布系数.

(3)颗粒水膜厚度与浆体流变性能不呈简单线性关系,对于掺细度411m2/kg石灰石粉的浆体,其屈服应力和稠度减小,颗粒水膜厚度增大;对于掺细度807、1007m2/kg石灰石粉的浆体,其屈服应力和稠度减小,颗粒水膜厚度先增后减,出现了浆体屈服应力、稠度与颗粒水膜厚度同时减小的现象.