电脑裁板锯锯车导轨结构研究

2021-03-11符涛

符 涛

(江苏力维智能装备制造有限公司,江苏 无锡 214200)

电脑裁板锯的精度分为静态精度和动态精度。静态精度取决于电子锯主要部件的制造精度,如主锯轴组件、丝杆调节螺母、齿轮齿条、机架等的制造精度以及它们的装配精度,可以通过提高产品的加工精度和提高选用标准件的精度来提高静态精度。影响动态精度的重要因素除了零部件的静态精度外,电子锯整机机架的刚性、抗振性以及热稳定性等因素起决定性作用,因此运动部件的结构是影响动态精度的重要因素。

1 电脑裁板锯精度的主要影响因素

电脑裁板锯的主锯总成和锯车驱动部分是整台设备中最重要的运动部件,这两部分的精度和稳定性直接影响板材锯切质量的好坏。主锯总成的回转精度和轴向窜动是主要影响因素,锯车驱动部分的主要影响因素是锯车行走的直线度和纵向跳动,以上精度不够都会使板材的切口处出现明显的刀纹或爆边现象,这对板材后续的封边流程将产生影响,同时降低成品的外观质量。

电脑裁板锯的导轨是磨损率最高的部件之一,导轨的精度变化直接导致电脑裁板锯测量精度的变化,当其磨损时直接影响加工零件的精度,容易出现不合格品。

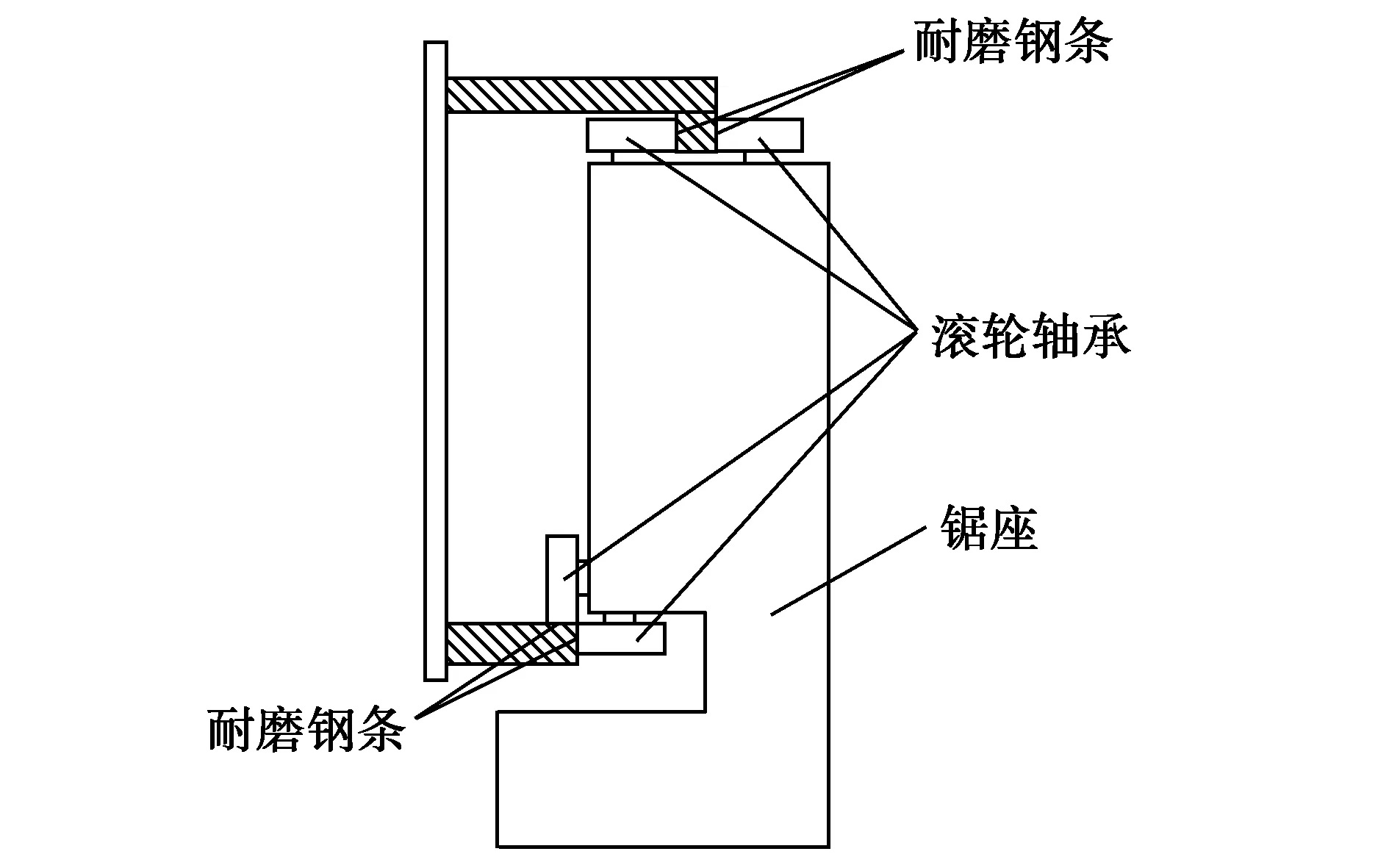

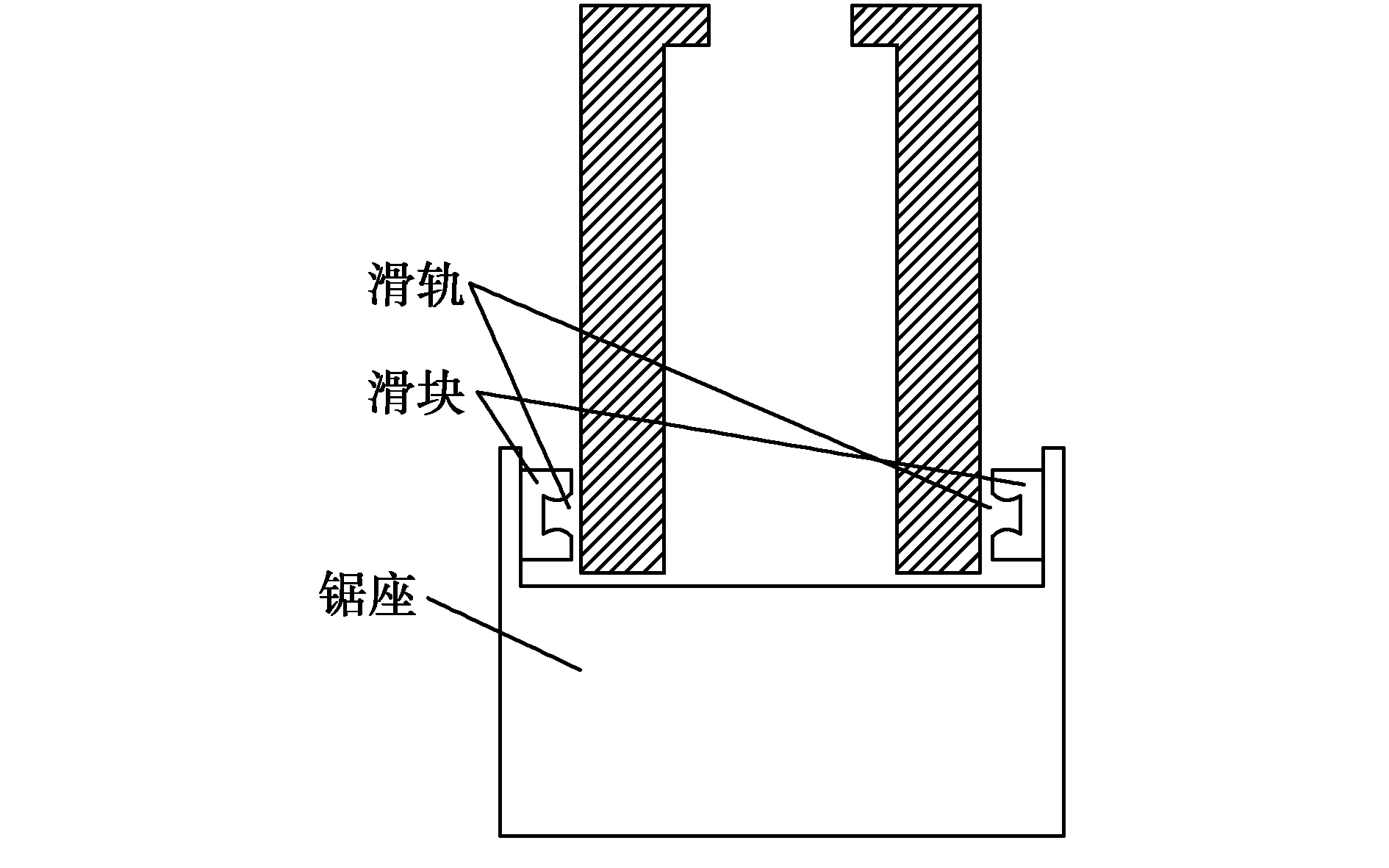

本文对电脑裁板锯的三种电子锯锯车结构设计进行分析,所有结构中锯车驱动均是通过齿轮齿条来实现的。三种锯车结构分别如图1、图2、图3所示,图1中锯车的支撑和导向通过锯车上的V型滚轮轴承和机架上的上下圆导轨配合实现,锯车的重量集中在下导轨和下滚轮,上导轨起导向作用。图2中锯车的支撑和导向通过锯车上的滚轮轴承和机架上的平导轨配合实现,锯车的重量集中在下垂直滚轮上,另外三个水平滚轮起导向作用。图3中锯车的支撑和导向通过机架两侧的方形导轨实现,锯座上固定的滑块在导轨上滑动。

图1 结构1

图2 结构2

2 轮轨磨损形成机理

材料的接触疲劳即相互接触的材料承受循环应力的作用,在一定的循环次数之后会导致局部永久性的累积损伤,会有麻点、剥落甚至断裂等接触面损伤产生。通过非Hertz滚动接触理论的数值关系来分析对比不同结构轮轨之间的滚动接触磨损,其对接触斑作用力的分布、总的作用力、黏滑区的分布、相接触质点对相对滑动量、摩擦功的计算等都能给出一定精确的解析[1]。

图1中的结构在设计时整个锯车的重心在两个滚轮的轴线上,因为是V型滚轮和圆形导轨相配合,轮轨之间有接触角,存在纵向蠕滑力、横向蠕滑力、自旋蠕滑力,无摇头角和横移量,轮轨的接触面相对固定,设定圆轨和滚轮接触斑的面积为A。图2中,锯车上的支撑滚轮和导向滚轮在重心左侧,支撑轮产生了横向蠕滑力和自旋蠕滑力,水平滚轮产生了纵向蠕滑力和自旋蠕滑力,摇头角和横移量可以忽略,设定滚轮和导轨的接触斑面积为B。图3中,锯车的重心在左右滑轨组的中间,因为是滑块导轨组合,所有产生的蠕滑力均作用在滑块内的小滚珠上,摇头角忽略不计,设定滚珠和导轨的接触斑面积为C。三者的关系为B值最大,C值最小,A值居中。

图3 结构3

设定磨损量为D,则计算公式为:

D=μ0.6*TxVx+TyVyS

D=[-0.014 45+1.780 47e(t/R x 0.023 16)]W

式中:μ为轮轨间的摩擦系数,μ0.6是对Kelker系数的修正,Tx、Ty为轮轨接触斑处的纵向和横向蠕滑力;Vx、Vy为轮轨接触斑处的纵向和横向蠕滑力矩;S为轮轨间接触斑的面积;t为轴重;W为摩擦功[2]。

同时根据Archard磨损系数计算公式:

D=KPsH=mρ

式中:D为轮轨材料体积磨损量(m3);s为相对滑动距离;P为垂向载荷(N);H为材料表面硬度;m为轮轨材料质量磨损量;ρ为材料密度;K为磨损系数[3]。

处于接触状态的轮轨在相对运动时产生磨损的原因非常复杂,为了方便对比,在上述公式中曲线半径、锯车重量、相对运行速度和加速度、材料硬度、蠕滑力等接触参数均相差不大,可取相同值,即只考虑接触斑面积的影响。在机器刚开始使用时,接触斑面积S1

在实际应用中,除了考虑以上的磨损量,还要结合实际的加工精度条件及工作环境的影响。图1中,V型槽和圆轨经过精密加工和表面淬火、研磨,表面硬度至少可达HRC60,通过保证部件的耐磨性,确保直线运动的高速和平稳,这样可以确保整套V型导向滚轮直线导轨系统具有较长的使用寿命。

图2中,在滚轮导轨上铣槽后镶装上钢带,此钢带的硬度高于基体的硬度,从而提高导轨的耐磨性,改善摩擦条件,这种导轨属于静压导轨,该导轨的承载能力大,刚性、吸振性好且钢带的摩擦系数很小,所以驱动力很小,低速运动平稳性好。但是这种镶钢导轨工艺非常复杂,成本很高,因此这种结构的成本相比于其他两种都高。

图3中,采用标准的方形被动导轨副,可以提高耐用度和保证精度。导轨副样本上的额定动静载荷都是在理想状态下计算出来的,承受的是均匀载荷。但在应用中,工况更复杂,可能会有非均匀的力使某些滚珠的载荷超过计算中确定的许用接触应力Ca值,引起过早的疲劳失效或出现压痕和振动噪声,降低移动精度[4],因此必须注意避免这种情况的产生。

3 减小磨损及延长设备使用寿命的措施

根据上述磨损机理的阐述及不同结构的具体磨损分析,为了能够提升结构的稳定性,延长设备的使用寿命可以从以下几方面实施。

(1)选择合适、摩擦力相对较小的尺寸、质量、表面粗糙度,在结构中增加刮屑板或毛毡,使用油润滑或脂润滑,尽可能地减少材料损耗,减少成本支出,提高生产效率。

(2)使用过程中要对金属材料进行定期保养,因为电子锯的工作环境中粉尘很多,导轨上沾满粉尘是必然的,随着使用时间的增加,粉尘会造成金属材料空隙的堵塞,加大金属材料运行过程中的摩擦力,造成材料损耗,导致锯车振动左右偏移。而且湿润、水分较多的环境,会对制造材料造成化学侵蚀,改变材料的性质,其硬度、耐性都会受到影响。

(3)导轨上的滚轮启动和停止时会产生一个力矩,由于负载过大,会导致一些滚动元件损坏。因此,当加速度较大时,可以采取减轻锯车的质量、降低锯车的重心、用多级制动来减小加速度、并在启动和制动时增加阻尼装置等措施[5-7]。

因此,要尽可能地选择合适、整洁的工作环境,合理的机械结构,减少外部环境造成的金属材料损耗,尽可能地将材料磨损降到最小化,延长金属材料的使用寿命,在保障相关设备安全性的同时,实现生产的正常运行。

4 小结

在设计选用锯车导轨结构时选用了图1的锯车结构,即上下都是圆导轨的结构,该结构在生产制造过程及后期维护中具有相对优势,因为电脑裁板锯为木质板材锯切设备,加工粉尘较多,属于极端恶劣的工作环境,因此V型导轨的排屑远远优于其他两种结构,能长时间保证生产锯切精度在0.08 mm以内,且高于国家标准的0.1 mm。但在使用过程中必须及时且按时进行设备保养维护,才能减缓导轨的磨损,保证其精度。