反渗透系统运行污堵诊断分析

2021-03-04黄丽金

黄丽金

(福建省鸿山热电有限责任公司 福建石狮 362712)

1 系统简述

某电厂除盐水处理系统,以反渗透作为预脱盐装置,再经离子交换脱盐处理后的超纯水供生产使用[1]。

1.1 主要工艺流程

自来水→高效混凝沉淀池(只投加次氯酸钠)→空气擦洗滤池→活性炭过滤器→UF→UF 水箱→UF 水泵→(阻垢剂/还原剂/非氧化性杀菌剂)→保安过滤器→高压泵→反渗透装置→紫外线杀菌器 (未使用)→反渗透产水箱→RO 水泵→阳床→除碳器/中间水箱→中间水泵→阴床→混床→去用水点

1.2 水源及水质报告

系统设计水源为市政自来水,水质见表1。

1.3 主要设备的配置

一级反渗透设计总产水量为5×206 m3/h,膜元件的排列三段设计24∶12∶6(6 芯),回收率为90%,膜元件为BW30FR-400/34/DOW。

还原剂加药装置:溶液箱为φ1 580 mm×1 600 mm,容积3.0 m3(带搅拌器),材质为PE,2 只;计量泵为GM 0025,25 L/h,1.2 MPa,6 台(5 用1 备)。

阻垢剂加药装置:溶液箱为φ1 200 mm×1 400 mm,容积1.5 m3(带搅拌器),材质为PE,2 只;计量泵为GM 0005,4.5 L/h,1.2 MPa,6 台(5 用1 备)。

非氧化性杀菌剂加药装置: 溶液箱200 L, 材质为PE,2只;计量泵为GM 0025,25 L/h,1.2 MPa,2 台(1 用1 备)。

反渗透低压冲洗泵:Q=60 m3/h,H=35 m,P=15 kW,材质为不锈钢,1 台。

反渗透清洗装置:清洗箱容积为16 m3,钢衬胶,1 只;清洗泵Q=190 m3/h,H=35 m,P=37 kW,材质为不锈钢,1 台;清洗保安过滤器为DN 540。

2 反渗透系统的运行现状及化学清洗

2.1 反渗透运行参数

反渗透运行记录表见表2。

由表2 可知,所有的一级RO 系统的压力损失主要集中在一段,二段、三段压差均比较小,温度上升,膜渗透性能增加,在一定水通量下要求的净推动力减少, 因此实际运行压力降低。 同时溶质透过速率也随温度的升高而增加, 盐透过量增加,即进水水温的升高,盐分透过膜的扩散速度会因温度的提高而加快,同样会导致透盐率的增加和脱盐率的下降[2]。 虽然温度对反渗透膜的运行压力、脱盐率、压降影响最为明显,但其中#1、#2、#4 一级RO,即使在水温较高的情况之下,进水压力还是偏高的,且系统产水量偏低。

查看以往运行数据,化学清洗之后整体压力下降、压差降低,产水量恢复,但很快又会反弹至清洗前状态。 系统在压力升高的同时产水量反而下降,但段间压差并没有很大变化,表现出比较明显的膜面污染特性。

2.2 系统检查

(1)保安过滤器滤芯骨架、保安过滤器内壁有少许生物黏泥,微生物污染看起来并不是很严重。 保安过滤器进水口挡板可以发现黄色泥状物质 (自来水混凝沉淀PAC 投加存在过量问题)。 保安过滤器拆检如图1 所示。

表2 反渗透运行记录表

图1 保安过滤器拆检

(2)反渗透压力损失主要集中在一段,二、三段反渗透压差很低,因此我们针对一段膜元件进行了拆检,打开进水端压力容器端盖后检查膜元件进水侧及压力容器内壁, 没有发现明显的污染物(与先前化学清洗有关)。 对一段串联的6 支膜元件进行沥干称重,发现第一支膜重量明显高于后续膜元件。拆检照片如图2,称重记录如表3 所示。

图2 首支膜元件进水端面及压力容器情况

表3 一段6 支膜元件称重记录 单位:kg

陶氏BW30FR-400/34 型号湿元件(沥水40 min,至没有明显滴水)参考重量为14.50 kg。 首支膜元件增重明显。

(3)检查反渗透一段压力容器端盖及止推环,在晾干情况下发现有薄薄一层白色粉末状物质均匀附着, 用手抹擦容易脱落(无晶体颗粒感),用1 mmol/L 的稀盐酸滴在样垢处没有气泡出现, 滴加稀盐酸后用去离子水将压力容器端盖及止推环冲洗干净重新晾干,发现样垢完全被盐酸溶解,与未滴加盐酸处形成鲜明对比,留下清晰的痕迹(样垢同样可以被NaOH溶液溶解),如图3 和图4 所示。

图3 压力容器端盖滴加稀盐酸前后

图4 膜元件止推环滴加稀盐酸前后

结合进水水质指标、定性实验及大量的经验,分析压力容器端盖及止推环附着的白色污染物为铝(氢氧化铝)。 当氢氧化铝附着在膜表面时会造成系统整体压力升高, 产水量下降(压差没有明显变化), 这与目前反渗透系统出现的污堵特征基本一致。

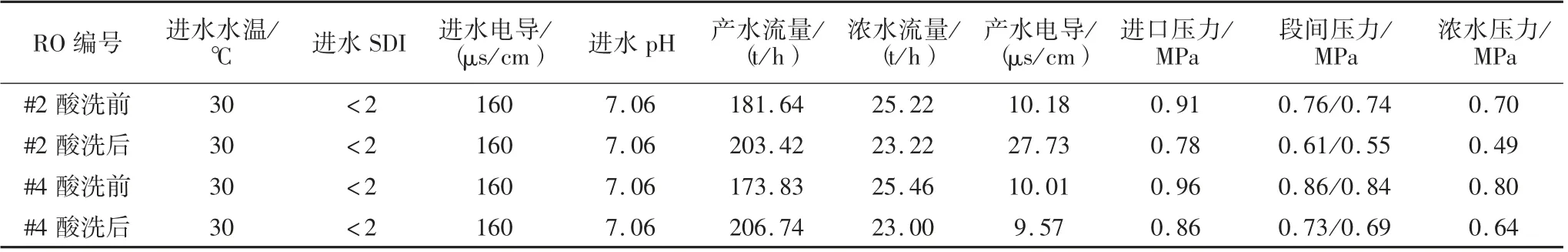

(4)对#2、#4 一级RO 进行酸洗,酸洗pH 控制 在2.0 左右,单套系统酸洗总时长为2 h,即:一段循环1 h,二段循环30 min,三段循环30 min,冲洗投运后对比结果如表4 所示。 #2、#4 一级RO 仅经过2 h 的酸洗后其进水压力就有了大幅降低,产水量也升高至接近额定产水量(额定产水量206 t/h),酸洗恢复效果良好。

(5)通过化验反渗透化学清洗液清洗前后铁、铝的含量的变化,清洗前后铁、铝含量差分别为345 μg/L、9 146 μg/L,可以看出反渗透膜受铁、铝污染比较严重。

(6)目前反渗透非氧化杀菌剂加药方式为冲击投加,1 台给水泵对应5 套RO 同时杀菌 (偏流在所难免), 冲击杀菌时RO 系统淡水、 浓水均排入地沟, 冲击杀菌1 h 之后冲洗30 min,如此杀菌不仅消耗大量的水,且每次系统排队开停机也消耗较长的时间(每次杀菌需要2.5 h~3.0 h),同时还需要现场手动切换阀门, 操作比较繁琐。 同时,5 套系统同时停机杀菌,在补水量比较大的情况下,淡水箱液位下降也比较快,不利于水平衡控制。

表4 #2、#4 一级RO 酸洗前后数据对比

3 建议

(1)来水铝浓度较高,经过定性分析及反渗透良好的酸洗恢复情况,可以判断反渗透膜系统受到铝的污染,造成膜面污堵,从而在较短时间内引起进水压力升高、产水量的下降。

建议:在运行过程中进水压力、产水量变化超过10%情况下立即采取酸洗,酸洗时间不低于2 h,酸洗之后冲洗合格即可投用, 从#2、#4 一级RO 酸洗来看酸洗可以获得很好的效果。

(2)由表3 膜元件称重数据来看,污染物主要集中在一段首支膜元件中。 分析原因主要是由于系统运行初期遭到污染,没有及时彻底地清洗及长期积累, 导致污染物在膜元件内积累、压实,后期很难彻底清除。目前化学清洗水泵流量偏小(Q=190 m3/h,H=35 m),循环流量不足也对清洗造成不利影响。

建议:在酸洗效果不好或者一段压差升高到0.2 MPa 情况下,化学清洗可采用:杀菌+碱洗(浸泡)+酸洗+杀菌流程,杀菌之后紧接碱洗可以更好地将杀死的微生物及黏泥剥离掉。 目前一段首支膜元件积累的污染物已经很难通过现有在线清洗条件彻底地清洗, 建议尽快将新采购的大流量的清洗泵安装就位,提高一段化学清洗流量。 有条件可以将一段首支膜元件进行离线清洗,之后装入一段末端再进行在线清洗,以此来恢复系统整体性能。

(3)非氧化杀菌剂为母管投加,5 套反渗透同时进行,理论上没有问题,但在实际操作过程中由于进水流量相对小,各套反渗透管路、系统阻力有差异,杀菌时偏流很难避免,且每次杀菌都要消耗300 m3~400 m3的水及2.5 h~3.0 h 的时间,工作量比较大。

建议: 可以将现有杀菌方式改为每次系统停机时在冲洗水侧投加,非氧投加浓度可在100 mg/L~150 mg/L,冲洗结束后含有杀菌剂的冲洗水可对膜元件进行浸泡杀菌, 直至下次开机为止。 如此可以充分地发挥杀菌剂的作用,对膜元件起到很好的保护,同时可以节约用水量,节省工作量。

(4)超滤膜元件普遍存在断丝情况。 虽然每支膜元件的断丝率还比较低,但是对于超滤处理效果也是有影响的,从而直接影响到反渗透运行的稳定。 建议尽快对断丝膜元件进行堵漏或部分更换新的膜元件,同时考虑变更超滤反洗步序,减小气洗时对膜元件的冲击力。

(5)超滤之前有活性炭过滤器(活性炭产水有在线余氯表,数据一直为0),理论上满足RO 进水余氯要求。 建议反渗透进水还原剂(NaHSO3)可以少量投加,避免过量投加引起厌氧菌繁殖。 通常投加的还原剂(NaHSO3),投加量按余氯量的3倍~4 倍。 在线ORP 表上的数据只能做参考,如波动范围较大则要检查余氯值是否异常。