燃煤电站锅炉空预器硫酸氢铵堵塞防治技术综述

2021-03-04吴业成王准胡红伟李波

吴业成 王准 胡红伟 李波

(1 浙江浙能技术研究院有限公司 浙江杭州 311100 2 浙江浙能台州第二发电有限责任公司 浙江台州 318000)

0 引言

空预器硫酸氢铵堵塞是电厂燃煤锅炉超低排放改造后普遍存在的问题,堵塞后空预器进出口差压显著增大,差压增大导致三大风机电耗增加,甚至会造成引风机出力过高,锅炉无法达到额定负荷。 风道差压增大导致二次风压力降低,不仅影响燃烧器火焰刚度、旋流强度,对于停用燃烧器,二次风压力过低,还会造成燃烧器冷却风量不足,燃烧器烧损。 因此有必要对燃煤锅炉空预器硫酸氢铵堵塞治理技术进行深入研究,针对不同锅炉的实际情况选用合适的硫酸氢铵治理技术。

1 空预器硫酸氢铵堵塞原因

煤燃烧过程中会生成大量的SO2和少量的SO3。 超低排放改造安装SCR 脱硝装置后, 脱硝催化剂中的钒会促进SO2氧化为SO3[1]。 SCR 脱硝过程中,氨氮摩尔比的控制通常大于理论值,氨逃逸一定存在,锅炉运行过程中一般将氨逃逸率控制在2.28 mg/m3以下。 SO3与氨化合生成硫酸氢铵,硫酸氢铵液态温度区间147 ℃~230 ℃, 而空预器的排烟温度通常低于150 ℃,粘性很强的液态硫酸氢铵会在空预器冷端蓄热元件上部区域结露,粘附飞灰,造成空预器结垢、堵塞,采用普通的蒸汽吹灰无法有效清除。

2 空预器硫酸氢铵堵塞预防与治理

2.1 不同方式的热风再循环清堵技术

(1)热一次风自回流技术。 空预器热一次风自回流优化改造思路为利用空预器热一次风出口管道与空预器冷二次风入口管道内的压力差(8kPa 左右)实现热一次风自回流,通过布置在换热元件冷端的热风喷枪加热吹扫换热元件冷端, 达到清除硫酸氢氨的目的。

热一次风回流口位于空预器热一次风出口的管道上,通过热一次风回流管道连接热风喷枪。 利用回流的热一次风300 ℃~400 ℃加热空预器二次风区域换热元件的冷端, 提高换热元件冷端温度至200 ℃,促进硫酸氢铵蒸发分解,减少空预器风烟通道阻力。

(2)风量分切防堵技术。 风量分切防堵技术是在空气预热器本体上隔出一个循环风分仓,单独设置循环风道,热风受循环风机驱动在循环风道内循环。 热风取自热二次风,循环风分仓内蓄热元件被加热,防止硫酸氢铵的结露沉积。 改造前后蓄热元件冷端壁温变化如图1 所示,空预器旋转时先加热二次风,再加热一次风。 为了增强堵塞治理的效果,另外引入磨料补给系统,当蓄热板上灰分积累到一定程度后,在循环风道中加入磨料,以循环风携带的方式对蓄热板进行冲刷清扫,磨料选用一电场或省煤器灰。

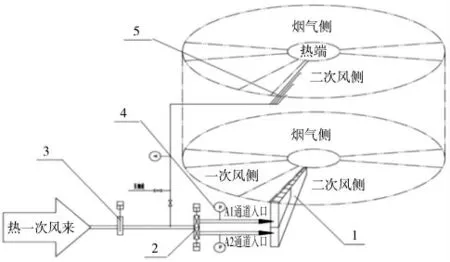

(3)空预器3.5 分仓技术。3.5 分仓即在原来3 分仓的基础上增加防堵灰分仓,通过改造冷端一/二次风扇形板实现。在一次风与二次风之间的扇形板旁边的二次风侧,加装一块7.5°~10°的扇形板,与原扇形板之间形成1.5°~2.5°左右的喷风口。

如图2 所示,从热一次风母管取风,引入到3.5 分仓中。热一次风从空预器冷端进入蓄热元件。 热一次风经过插板门,再经过一体分控式调节门, 通过调节清洗吹扫风调节门A1/A2的开度, 控制进入分仓外侧/内侧的进风量进行清洁吹扫蓄热元件。

(4)空预器防堵灰协同密封技术。 空预器防堵灰协同密封技术是在热二次风区域隔出一个独立小分仓, 从热端3 个密封区域抽取漏风送至冷二次风入口端独立小分仓内, 热端漏风流经独立小分仓后与热二次风混合, 通过热端漏风来加热二次风区域冷端蓄热元件,使硫酸氢铵蒸发分解。 这种方法在一定程度上可以减小空预器漏风, 但是对独立小分仓的温度提升作用受到漏风量的限制。

2.2 单侧排烟升温法

图2 空预器3.5 分仓原理图

燃煤电厂锅炉的空预器排烟温度一般低于150 ℃,硫酸氢铵的露点温度在空预器烟气进口温度和出口温度之间。 温度上升后,硫酸氢铵会蒸发分解,配合空预器吹灰可清除ABS 区域的堵灰。单侧排烟升温法[2]操作方法为,适当降低锅炉负荷,减小一侧送风机出力,工况允许时,也可以同时减小同侧一次风机出力,缓慢增加另一侧送风机或一次风机出力,保持锅炉总风量相对稳定,单台空预器由于冷却风量减少,排烟温度将逐步上升,控制空预器出口排烟温度最高不超过220 ℃。

2.3 空预器冷端蓄热元件改造

(1)增加冷端蓄热元件高度。 燃煤电厂锅炉的空预器排烟温度一般低于150 ℃,硫酸氢铵的露点温度在空预器烟气进口温度和出口温度之间,结露区域靠近冷端中上部,若凝结在碳钢区域,将加剧碳钢腐蚀。 空预器冷端蓄热元件改造是增加冷端蓄热元件的高度, 将用于冷端受热元件的材料用于硫酸氢铵结露区域,缓解材料的腐蚀,使吸附积灰的硫酸氢铵可以被蒸汽吹扫清除。

(2)选择合适的冷端受热元件材料。 考登钢材质、表面使用硅作涂层或者表面涂搪瓷的金属材料, 可以增加蓄热元件的光滑度,提高材料的抗腐蚀性能[3]。 涂搪瓷的蓄热元件表面结垢速率比普通材料低很多,涂搪瓷对工艺的要求较高,若工艺不当, 搪瓷龟裂也会使硫酸氢铵粘附。 若煤种含硫量不高时,应优先选用工艺更成熟的考登钢材质。

(3)更换冷段换热元件板型。 对于空预器堵塞严重的技术改造, 冷端蓄热元件可以选用高吹灰穿透力强的FNC 或DNF波纹板。 高通透性的波纹板不仅阻力小,表面沉积的飞灰也相对容易被吹灰器清除。 选用高通透性的板形,可适当增加蓄热元件高度,抵消传热效率下降的影响。

2.4 高压水清洗

(1)整体高压水清洗。 由于高压水射流集中,剪切力大,对灰垢的清扫能力比蒸汽大得多, 相同压力下水的流速比水蒸汽小很多。 蒸汽压力过高会吹损空预器蓄热元件,高压力的水流因流速较小基本不会损伤蓄热元件。 一般带有SCR 脱硝机组的空预器均安装有双介质(蒸汽和水)吹灰器[4]。 冲洗过程中,空预器置于清洗模式,低转速运行,蓄热元件不拆解。 根据空预器堵塞情况,可以将两台空预器分别从系统中隔离出来,也可不隔离。 高压水冲洗之前,应确保空预器疏水阀门打开,通道畅通, 防止冲洗水大量进入风烟通道。 在线高压水冲洗(不隔离)时,冲洗水量不可过大,将排烟温度控制在合理范围。

(2)模块解包水清洗。 空预器堵塞严重时,整体高压水清洗效果不佳时,可将空预器蓄热元件模块取出,在化学溶液中浸泡一段时间,再将蓄热元件模块解包,用高压水枪冲洗,解包冲洗能有效清除蓄热元件表面的粘性积灰和结垢。 但此方法工作量大,所耗工时较长,影响维修工期。

2.5 高可调频高声强声波吹灰器

可调频声波吹灰器清除硫酸氢铵堵塞的原理[5]是利用烟气中不同质量和粒径的灰在声波作用下的脉动差异, 使硫酸氢铵粒子表面吸附浮灰以减小硫酸氢氨粒子的粘附力; 可调频声波吹灰器具有更强的交变力, 增强了换热面上沉积物受到的疏密波反复拉、 压作用力, 使沉积物脱落而被烟气流带走。

2.6 SO3 脱除工艺

在空预器之前的烟气流道内,利用化学制剂将SO3从烟气中脱除[6],将有效抑制硫酸氢铵的生成,预防空预器硫酸氢铵堵灰的形成。

(1)SBS 喷射工艺。 SBS 喷射工艺是在空气预热器入口喷射碳酸钠溶液,溶液中的水分被高温烟气蒸发,极细的碳酸钠颗粒与烟气中的SO3反应生成硫酸钠,以此达到脱除烟气中的SO3的目标。 SBS 喷射工艺中喷射系统是核心。

(2)碱性吸附剂注射技术。 碱性吸附剂注射技术原理是向炉内或烟道上合适位置注射碱性吸附剂, 使其与烟气中酸性气体SO3、HCl 等反应,生成盐类颗粒物,此方法可协同脱除烟气中Hg、As 等重金属。 注射吸附剂一般选用钙、镁、钠等系列化合物[7]。

3 结语

预防和治理空预器硫酸氢铵堵塞的技术方法, 有热风再循环方法、单侧排烟升温法、空预器冷端蓄热元件改造、高压水清洗、高可调频高声强声波吹灰器、SO3脱除工艺等。 可根据不同锅炉的燃用煤种、堵塞程度、系统结构等情况因地制宜,选择合适的方法, 有效预防和治理硫酸氢铵结露造成的空预器堵塞。 堵塞初期及时采取措施介入较严重堵塞时能取得更好的清堵效果,预防硫酸氢铵堵塞积灰的增厚更为有效。