船舶液压起重机操纵与吊重摆动关系试验研究*

2021-03-03陈明亮卓甘澍

陈明亮 卓甘澍 朱 钰

(1.集美大学轮机工程学院 厦门 361021; 2.福建省船舶与海洋工程重点实验室 厦门 361021)

起重机属于间歇操作设备,主要包括起升、回转和变幅3个操作机构,工作时可以单独或联合操作,任何一个操作都包含有加速、减速与制动过程,由此导致吊重摆动。操作者应根据操作规程及吊重的摆动情况调整操作速度达到抑制摆动的目的,但不同操作者实际操作经验的不同直接影响抑制摆动的效果。起重机操纵过程中吊重的摆动对装卸效率和操作安全有极大的影响,因而起重机吊重的摆动控制一直以来都是研究的热点。文献[1-2]建立起重机模型,仿真研究PID控制器的消摆效果;文献[3-8]通过模型研究模糊控制器、延迟反馈控制器、整形控制器、最优控制等多种控制规律的消摆效果,目前的研究表明:在操作信号上加入各种控制规律,均具有一定有抑制吊重摆动的效果。

本文以福建省船舶与海洋工程重点实验室的船舶液压起重机为研究对象,对原机手动操作系统进行升级,建立起重机的操作及状态测量的计算机测控系统,利用阶跃、幂函数、三角函数、指数函数等构建不同的加速与减速过程操作信号,研究起重机操纵与吊重摆动的关系。

1 船舶液压起重机的基本结构

本实验中的船舶液压起重机为全回转式,具有回转、起升和变幅等3个操作机构,其中回转机构由回转液压电机、小齿轮、大齿圈,以及转台等部件组成;起升机构由起升液压电机、钢丝绳卷筒、钢丝绳及吊钩等部件组成;变幅机构由变幅油缸、吊臂等部件组成。3个操作机构均采用液压系统驱动,通过计算机发出的控制电压信号(-10 000~+10 000 mV) 分别驱动3个电液比例伺服阀实现起重机的操作。起重机基本结构见图1。

图1 起重机基本结构图

控制信号电压值的大小和正负控制电液比例伺服阀的开度及工作位置,从而控制起重机操作的速度和方向,电压值的大小与速度成正比例关系。

本试验所用起重机的基本参数如下。

1) 额定回转油压:8 MPa;

2) 最小工作半径:0.64 m;

3) 最大工作半径:3.0 m;

4) 额定起升油压:20 MPa;

5) 额定起升负载:20 kN;

6) 额定变幅油压:19 MPa;

7) 额定起升速度所需液压油流量:59 L/min;

8) 额定回转速度所需液压油流量:84 L/min;

9) 回转速度:0~4.5 r/min;

10) 回转角度:0°~180°;

11) 起升速度:0~36 m/min;

12) 仰角角度:30°~80°。

2 起重机操作控制及测量系统设计

起重机操作控制及测量系统由工业控制计算机、多功能数据采集卡,以及相应功能的传感器组成。起重机操作控制及测量系统原理见图2。

图2 起重机操作控制及测量系统原理

吊重的摆动角度采用面内角和面外角2个参数描述。面内角为吊重在吊臂中线与过吊臂顶点垂直线组成的面内摆动角度,面外角则为在垂直于这个面的面上的摆动角度。

起重机操作控制及测量系统采用Visual Basic进行编写,添加数据采集卡的驱动动态链接库,实现模拟量的采集和输出,以及数据文件存储等功能。本试验重点研究最常见的单独回转操作和回转起升联合操作时吊钩摆动情况,未将变幅操

作设计在内,其控制及测量系统界面设置见图3。

图3 起重机操作控制及测量系统界面

3 试验操作模式设计

根据中国船级社2017年发布的《船舶与海上设施起重设备规范》中“因起重机回转、变幅操作及其变速运动时对载荷作用的惯性力应予考虑”。本试验就实际操作过程中最常见的单独回转操作和回转起升联合操作时惯性力对吊重摆动影响进行研究。

3.1 单独回转操作模式设计

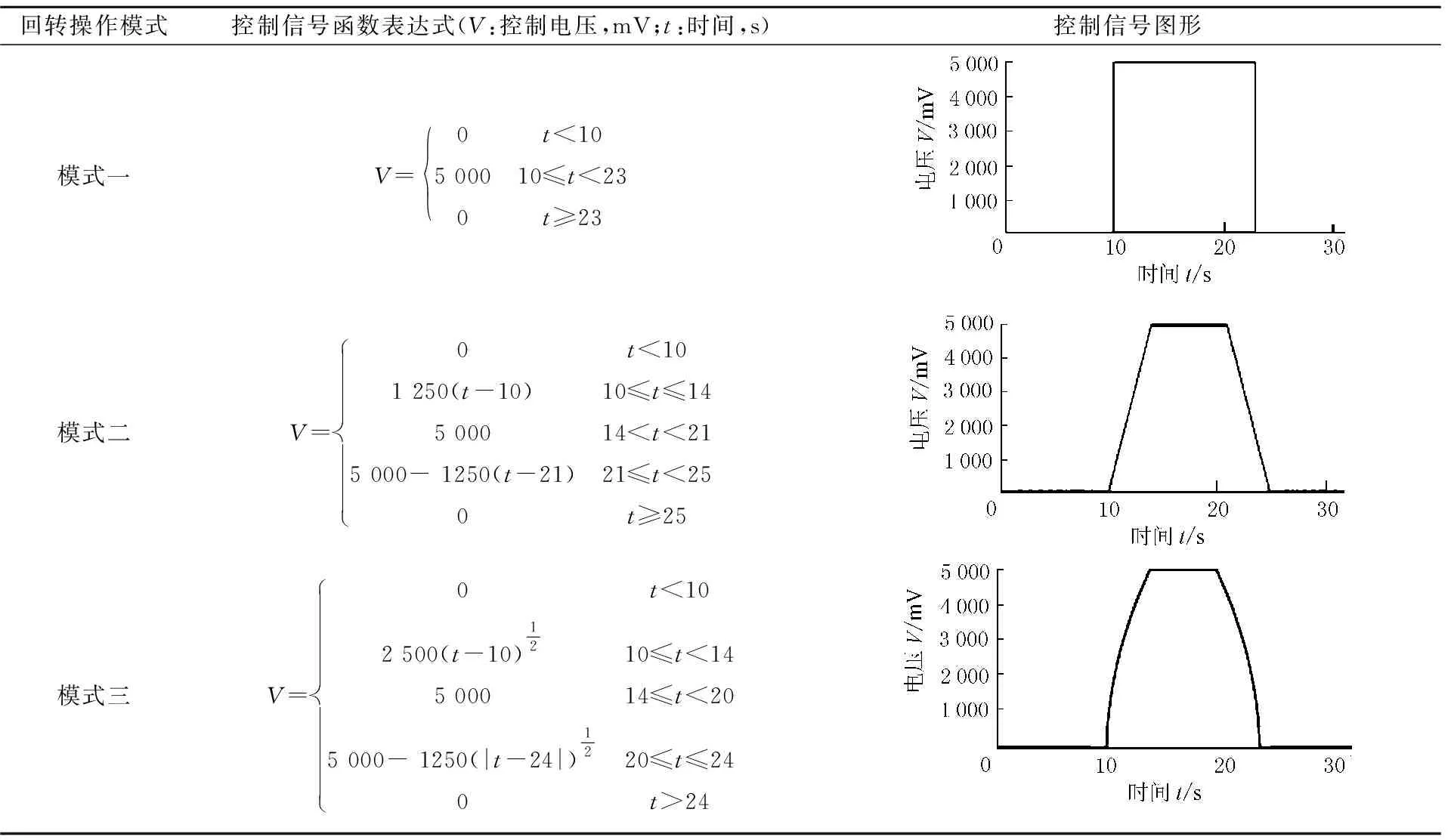

试验设定吊臂仰角为30°,钢丝绳长为2 m,回转角度为0°~110°,空钩无负载。回转操作电液比例伺服阀控制信号最大值均为5 000 mV,开始回转与停止回转的加速和减速过程分别采用阶跃、均匀形式,或采用幂函数(底数分别取2和1/2)、指数函数和三角函数等6种不同形式操作模式,见表1。

表1 回转操作电液比例伺服阀控制信号

续表1

3.2 回转起升联合操作模式设计

在单独回转操作数据分析的基础上,选择摆动最小的回转操作模式,同时进行起升操作,使钢丝绳绳长由2 m缩短至0.5 m,开展回转起升联合操作试验。此时调整吊臂仰角为60°,回转角度仍为0°~110°范围,采用2种起升操作模式,且每种模式根据控制电压的大小再分2到3个工况,控制电压大代表起升速度快,反之亦然。回转起升联合操作时,起升操作控制模式见表2。

表2 起升操作电液比例伺服阀控制信号

4 操作模式试验结果及其对吊重摆动的影响分析

4.1 单独回转操作模式试验

单独回转操作时,采用不同操作模式吊重摆动情况见图4。由图4可见,采用模式一进行回转操作时,吊重的摆动最大;采用模式二(均匀加速和减速过程)回转操作时,吊重摆动的幅值最小,摆动停止最快;面内角摆幅约为1.7°,面外角摆幅约为2.01°,在52 s时面外角为0°,在71 s时面内角也为0°,吊重摆动停止;采用模式六回转操作时,吊重的摆动幅度较模式二稍大,停止摆动的时间也稍长;与模式一、三、五相比较,模式二、四、六的吊重摆动幅度均较小,摆动停止较快,说明回转操作开始和停止时刻的速度变化率较小,有利于减小回转操作过程中和停止操作后的吊重的摆动;通过比较模式二、四、六的吊重摆动情况,发现均匀的加速和减速过程比变加速和减速过程更有利于减小吊重的摆动。

图4 单独回转操作时吊重摆动情况

在回转操作期间,吊重的摆动周期略大于自由摆动周期,平均为2.911 s,说明回转操作对摆动周期有影响。

4.2 回转起升联合操作模式试验

根据4.1分析,回转起升联合操作时,回转操作模式选择吊重摆动小的模式,即表1的模式二,起升操作根据表2设定的模式进行。图5为回转起升联合操作时吊重摆动情况。

图5 回转起升联合操作吊重摆动曲线

由图5可见,起升操作选择表2模式二中的工况1时,吊重摆动最小,面内角和面外角的最大摆幅均约为1.6°,在45 s时面外角为0°,在85 s时面内角也为0°,吊重摆动停止。

比较图5与图4可以发现,回转和起升联合操作时,吊重的摆动幅度减小,吊重在面内摆动的时间增长,在面外摆动有时间缩短,说明起升操作模式对吊重摆动幅度有影响。

5 结语

本起重机试验研究使用Visual Basic编写控制与测量程序,实现起重机操纵的计算机控制和状态的实时测量,针对起重机最常见操作方式设计多种试验方式,对比试验结果发现,回转和起升起止操作均采用匀加速过程和匀减速过程对吊重摆动抑制作用最大,同时发现,在起重机回转操作过程中结合起升操作吊重的摆动幅度小于单纯回转操作摆动幅度。