外加厚P110油管接头的脱扣原因

2021-03-02胡芳婷赵密锋耿海龙邝献任

胡芳婷, 赵密锋, 李 岩, 耿海龙, 邝献任

(1.中国石油塔里木油田分公司油气工程研究院, 库尔勒 841000;2.中国石油天然气集团公司管材研究所, 西安 710077)

API(美国石油协会)外加厚油管在油田中被广泛使用,与不加厚油管相比,外加厚油管通过接头增强了连接强度。以φ88.9 mm×6.45 mm外加厚P110油管为例,按照GB/T 20657-2011《石油天然气工业套管、油管、钻杆和用作套管或油管的管线管性能公式及计算》计算,外加厚油管接头使油管强度提高了1.37倍。但随着油田地质条件和使用工况日益苛刻,外加厚油管会出现多起粘扣、脱扣事故。 这些事故的起因与现场操作、螺纹脂、油管质量等因素息息相关,但对外加厚油管接头来说上扣扭矩也是影响其性能和寿命的主要因素。一般来说上扣扭矩过大,易发生粘扣;上扣扭矩过小,易发生脱扣[1-10]。笔者对某井φ88.9 mm×6.45 mm外加厚P110油管接头脱扣原因进行了分析,并核算出该种油管的上扣扭矩范围。

1 理化检验

1.1 基本情况

某井下完井投放一体化管柱至深度4 009.82 m时,突然遇阻,上提管柱时,φ88.9 mm×6.45 mm外加厚P110油管第17根(从上至下)与下部油管母扣脱开,其余全部落井。油管外表面呈亮黑色,无明显大钳咬伤痕迹;外螺纹整体呈金属光泽,自端面起到第6扣螺纹牙可见明显变形、拉脱痕迹,第6扣螺纹牙至外螺纹消失区域的螺纹牙完整,如图1所示。

内螺纹区域与外螺纹区域相对应,在内螺纹起始端至第6扣螺纹牙,螺纹变形严重,呈明显拉脱痕迹,第6扣内螺纹牙至内螺纹末端,内螺纹表面呈灰黑色,磷化层完好,表面呈轻微划伤状,如图2所示。

1.2 参数测量

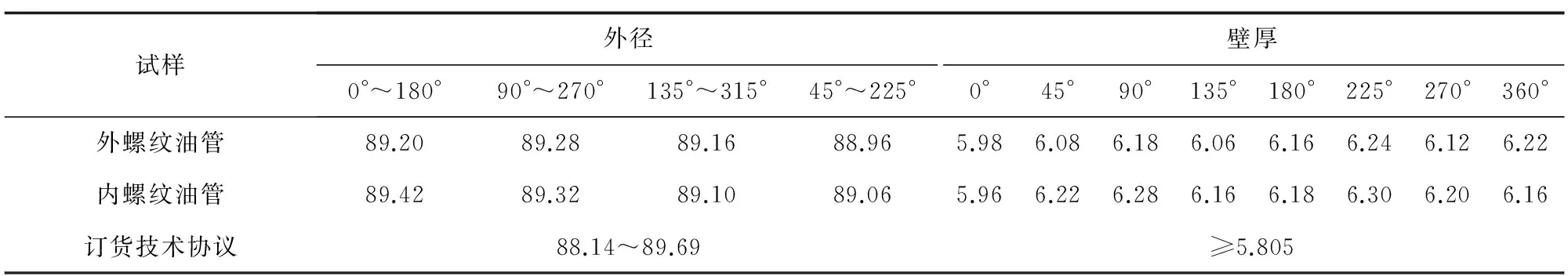

采用千分尺对脱扣管体和接箍的外径、壁厚进行尺寸测量,结果见表1,可见尺寸均满足订货技术协议要求。

表1 油管管体外径及壁厚测量结果Tab.1 Measurement results of outer diameter and wall thickness of tubing body mm

选取与脱扣油管同批次、同规格加工的6组新油管进行螺纹检测,结果均符合订货技术协议要求。

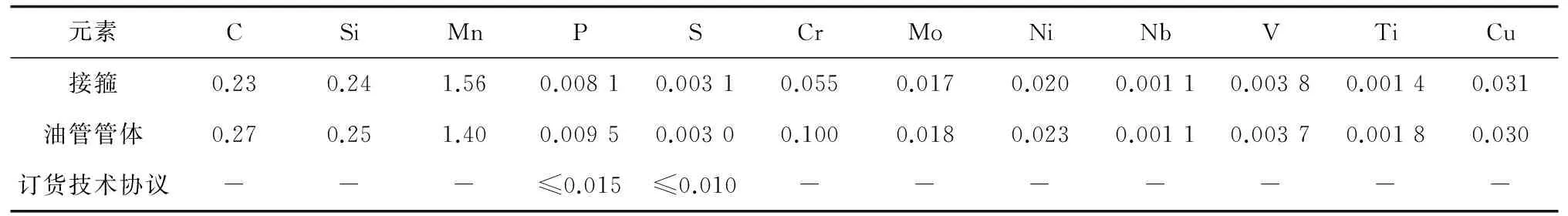

1.3 化学成分分析

在脱扣油管的接箍和管体取化学成分分析试样,对其进行化学成分分析,结果见表2,可见其硫、磷元素含量满足订货技术协议要求。硫元素含量越高,钢的热脆性就会越严重;磷元素的存在会使钢产生冷脆性,使钢的冷加工性能和焊接性能变差。

表2 脱扣油管的化学成分(质量分数)Tab.2 Chemical compositions of the tripped tubing (mass fraction) %

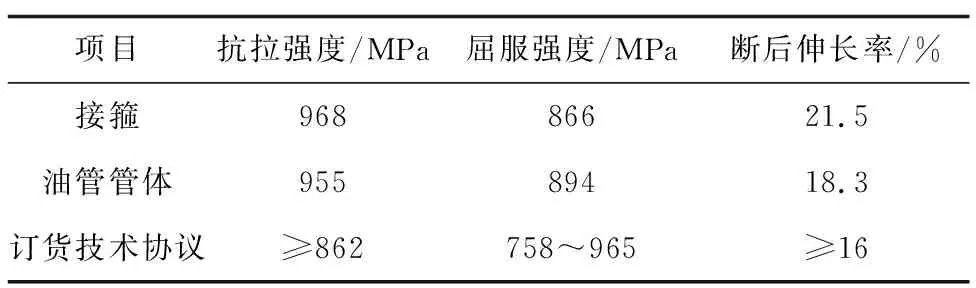

1.4 拉伸试验

在脱扣油管接箍和管体取纵向拉伸试样,采用UH-F500KNI型拉伸试验机对其进行拉伸试验,结果见表3。可见其拉伸性能均满足订货技术协议的要求。

表3 脱扣油管接箍和管体的拉伸试验结果Tab.3 Tensile test results of trip tubing coupling and tubing body

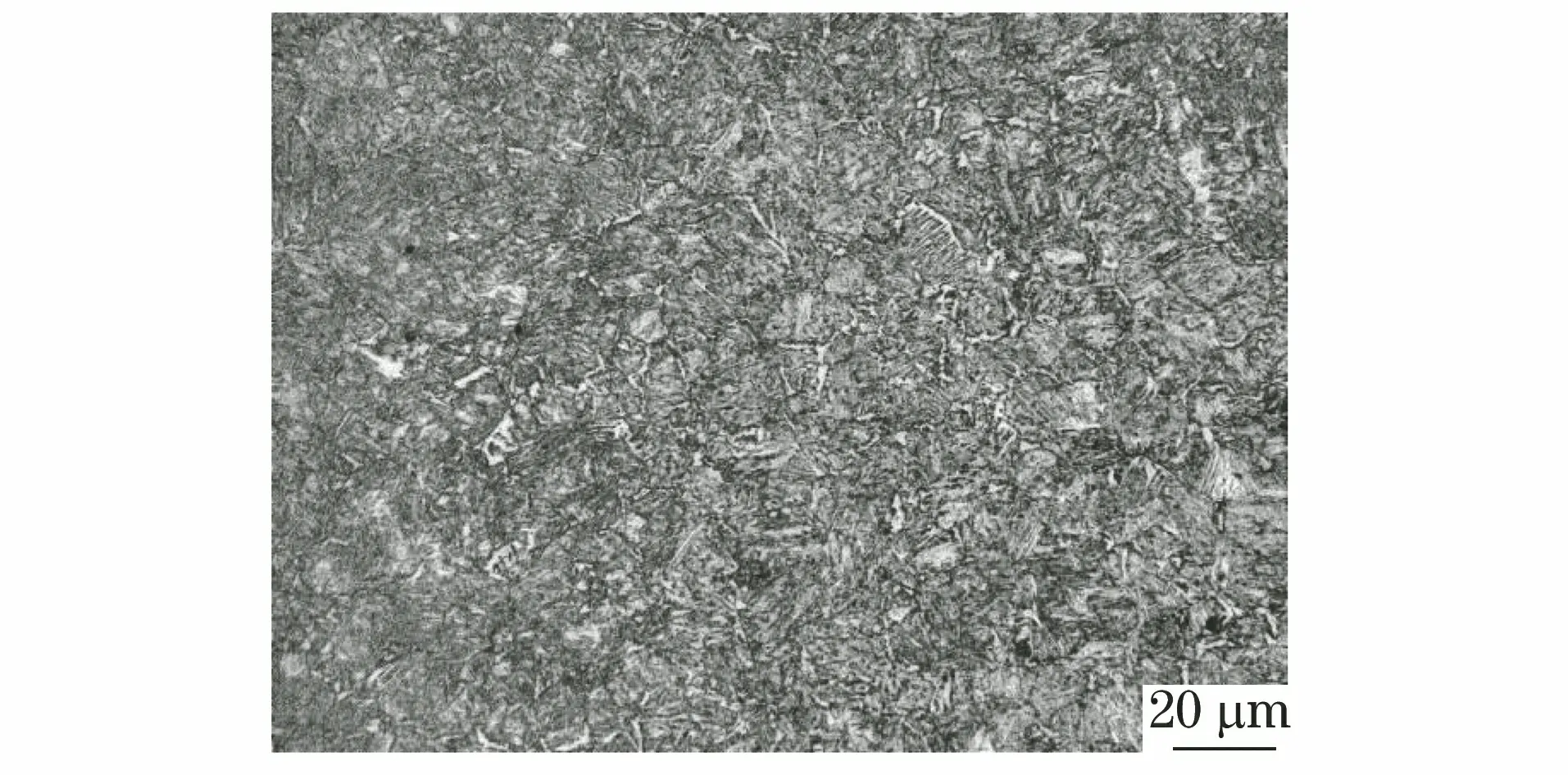

1.5 金相检验

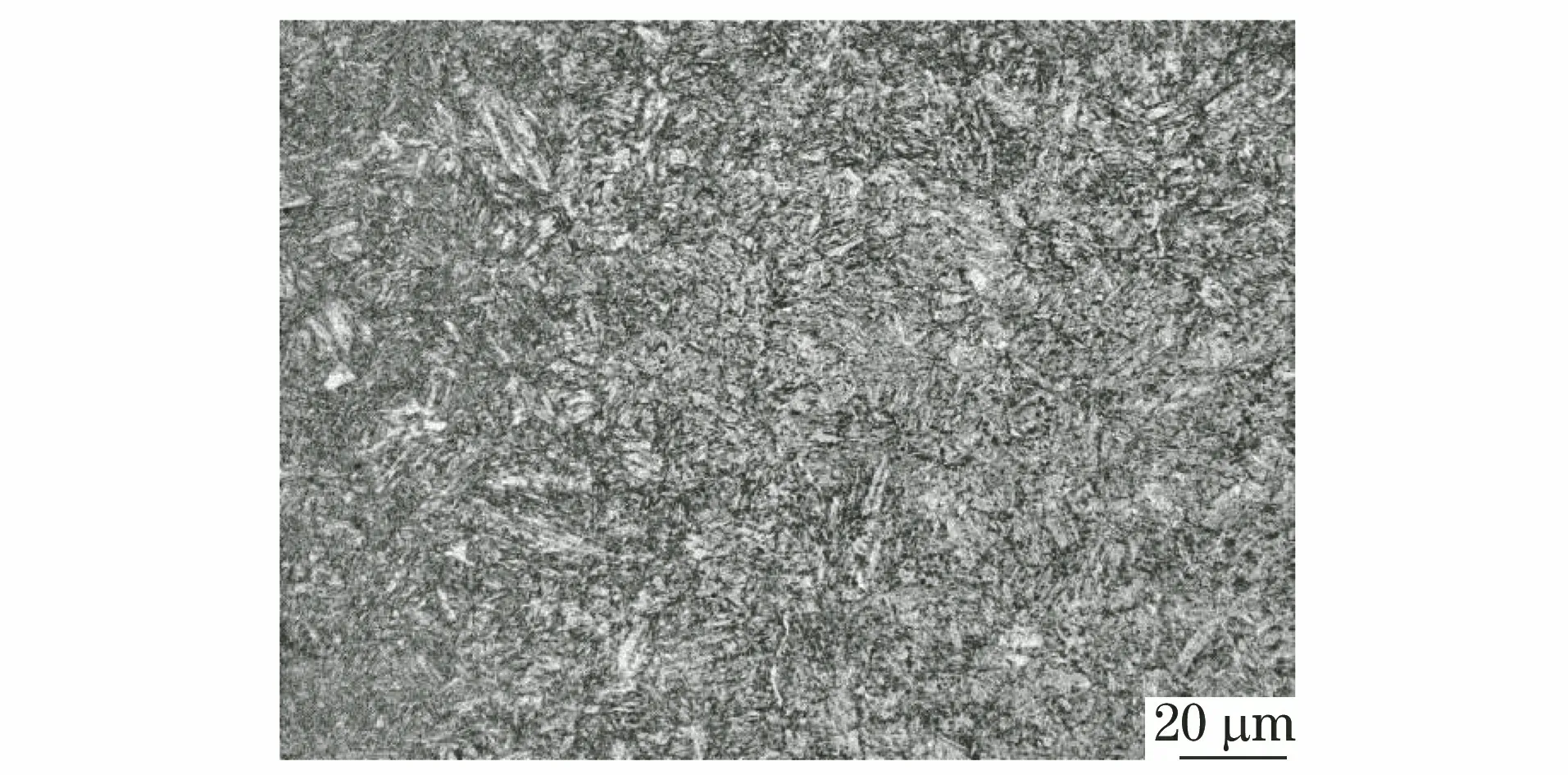

从脱扣油管管体和接箍内螺纹取金相试样,采用MEF4M型金相显微镜及图像分析系统对其进行金相检验,如图3和图4所示。可见管体晶粒度等级为9.0级,接箍晶粒度等级为8.5级,其显微组织主要为回火索氏体。

图3 脱扣油管接箍显微组织形貌Fig.3 Microstructure morphology of trip tubing coupling

图4 脱扣油管管体显微组织形貌Fig.4 Microstructure morphology of tubing body

由以上理化检验结果可知,油管的几何尺寸、螺纹参数、化学成分、拉伸性能和显微组织均符合油田订货技术协议的要求。

2 不同扭矩下的实物拉伸试验

对于常用的φ88.9 mm外加厚油管,GB/T 17745-2011《石油天然气工业套管和油管的维护与使用》中仅列出最高P105钢级外加厚油管的推荐扭矩值,没有P110钢级外加厚油管推荐扭矩,根据GB/T 20657-2011规定接头滑脱强度的1%为推荐扭矩值,8牙圆螺纹套管接头滑脱强度Pj公式为

式中:Ajp为管体大端最后一个完整螺纹处横截面面积;Let为有效螺纹长度;D为管体名义外径;fumnp为管体规定的最小拉伸强度;fymnp为管体规定的最小屈服强度。

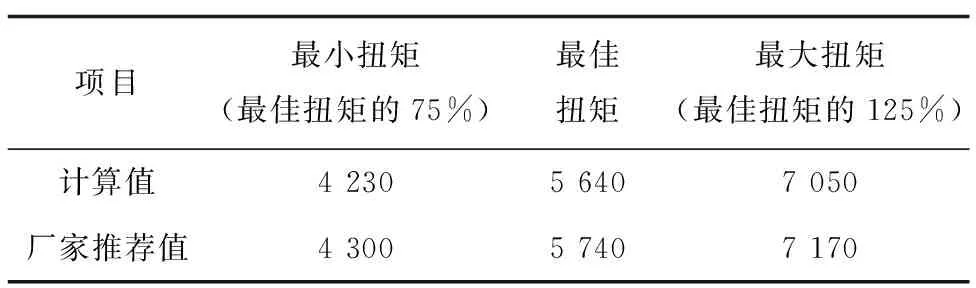

计算得到φ88.9 mm×6.45 mm外加厚P110油管接头的上扣扭矩结果见表4。

表4 外加厚P110油管接头上扣扭矩计算结果Tab.4 Calculation results of make-up torque of extra thickened P110 tubing joint N·m

由表4可以看出,计算得到的扭矩与厂家推荐数值近似,经现场调研,为防止φ88.9 mm×6.45 mm外加厚P110油管发生粘扣,现场工作人员按照最小扭矩3 000 N·m、最佳扭矩3 300 N·m、最大扭矩3 502 N·m进行操作。

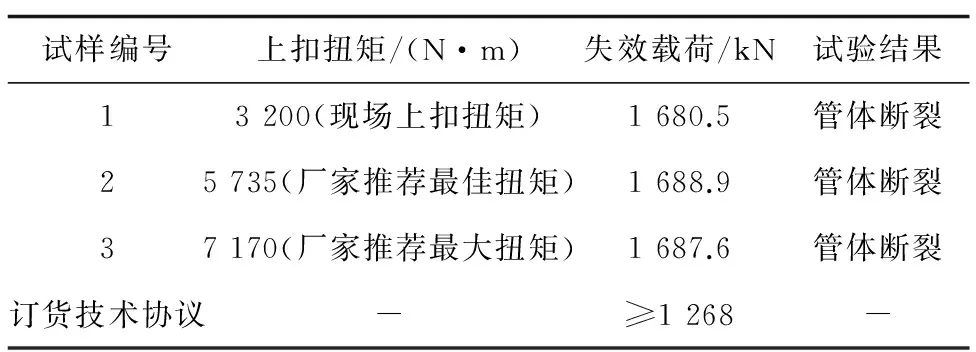

结合现场上扣扭矩和厂家推荐扭矩,在复合加载试验系统上进行轴向拉伸至失效的试验(试样处于静载),结果见表5。

表5 不同上扣扭矩下拉伸至失效试验结果Tab.5 Tensile to failure test results with different make-up torque

由表5可知,该批次新油管轴向抗拉性能符合油田订货技术协议对P110油管的要求,同时也表明即使在上扣扭矩较小的情况下,拉伸至失效后只发生断裂,而不发生脱扣,这与文献[2]中描述相符,同时文献[2]还指出“一般拉伸载荷或者压缩载荷有利于防止油管接头在井下松动”。

3 有限元模拟

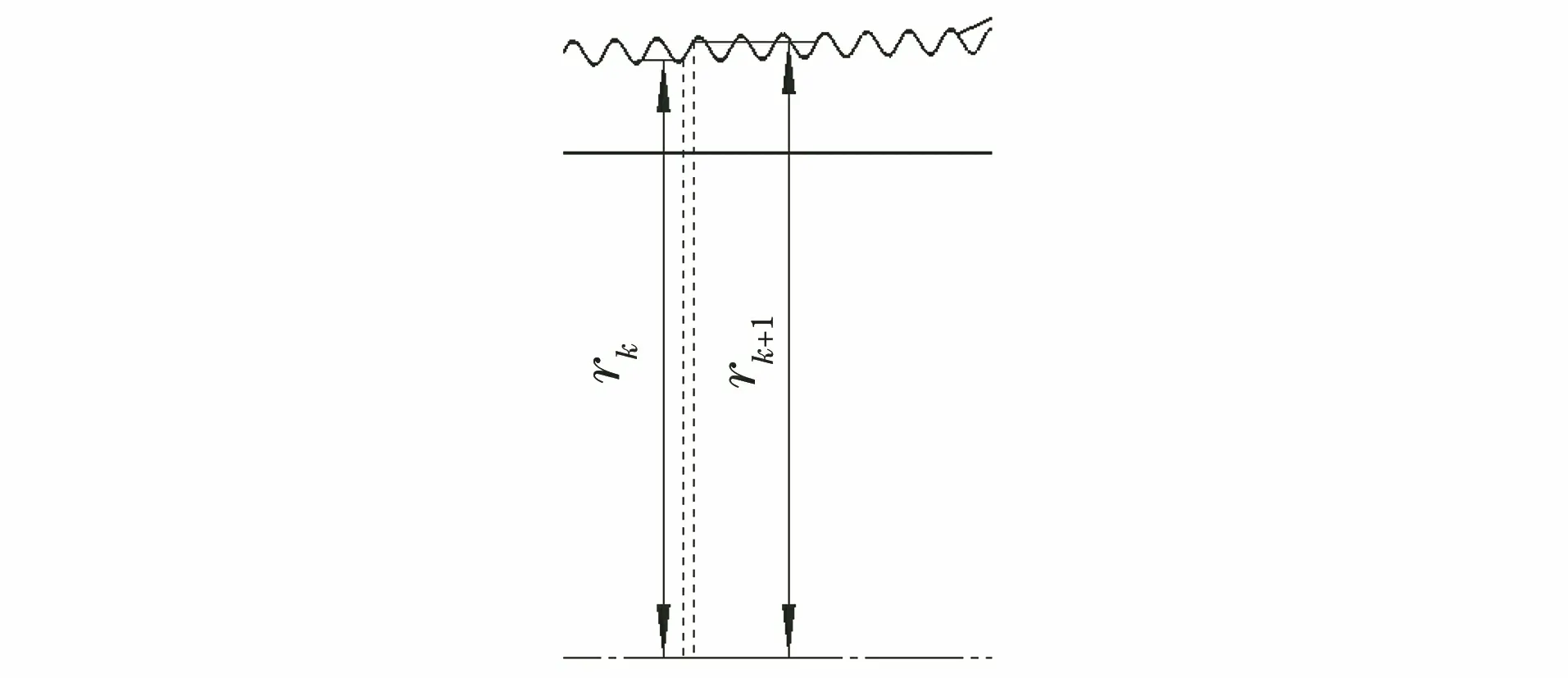

为进一步分析φ88.9 mm×6.45 mm外加厚P110油管接头在不同扭矩下螺纹的受力状态,笔者按照文献[3]所述方法,利用有限元计算得到各螺纹接触面的应力和牙型的圆环面积,得到总上扣扭矩T的等效公式

(2)

图5 螺纹啮合半径示意图Fig.5 Schematic diagram of thread engagement radius

3.1 有限元模型

根据接头的结构和受力特点,将接头的接箍中面处理为对称面,且该截面只有径向位移自由度,采用轴对称壳体模型,其应力应变按照拉伸试验时真实数据输入,材料视为均匀的各向同性体,参数见表6。

表6 有限元模型的材料性能参数Tab.6 Material property parameters of finite element model

为消除管端效应,建模时管体长度取约为螺纹长度的2倍,螺纹参数采用中名义尺寸,锥度为1…16,螺纹牙型接触模式为面面接触,网格采用CAX4四结点双线性轴对称四边形单元进行计算。

3.2 载荷工况和计算结果

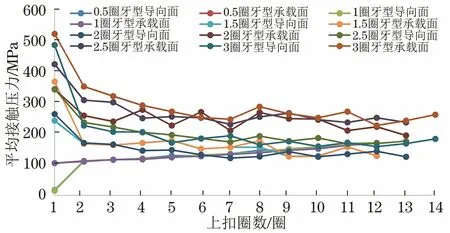

上扣控制的关键问题是如何控制配合螺纹的过盈量使之产生合适的接触压力。同时采用扭矩-圈数方法是提高螺纹上扣可靠性的最佳途径。笔者将上扣圈数和过盈量进行了换算,从规定的手紧位置起,施加的过盈圈数从0.5圈至3圈,每次增量为0.5圈。一般说来螺纹的上扣扭矩越大,螺纹啮合的长度就越长,分担载荷的螺纹就越多。各模型的牙型平均接触压力分布情况如图6所示(牙型从内螺纹大端第1扣计算)。

图6 各模型的牙型平均接触压力Fig.6 Average contact pressure of each model tooth

各模型下计算的最大等效应力如图7所示。从图7可以看出上扣2圈时螺纹的最大等效应力最低。

图7 各模型的最大等效应力Fig.7 Maximum equivalent stress of each model

根据以上有限元计算结果并结合式(2),得出上扣扭矩和过盈圈数具有如图8所示关系。

如图8可知,过盈0.5圈时近似于现场施加最小扭矩3 000 N·m,过盈1圈时近似于现场施加最小扭矩3 300 N·m,过盈1.5圈时等同于厂家推荐最小扭矩4 300 N·m,过盈2圈时近似于厂家推荐最佳扭矩5 740 N·m,过盈2.5圈时近似于厂家推荐最大扭矩7 170 N·m,过盈3圈时螺纹部分单元已发生屈服,存在塑性变形。可见过盈圈数越多,牙型的接触压力越大,上扣扭矩就越大,当上扣扭矩较大时,并不利于提高螺纹的连接强度,还会增加粘扣的可能性。

当然上扣扭矩与过盈量并非简单的正比关系,在实际操作中上扣扭矩还受螺纹脂摩擦特性、螺纹表面镀层、上扣速度、螺纹参数等影响,加之螺纹本身结构比较复杂,力学分析涉及材料、几何和接触边界的三重非线性问题[11],该有限元中模型是在理想状态下进行计算,认为过盈2圈时,可使螺纹连接达到最佳状态,考虑其他因素的影响,安全系数取1.25,将该值作为最大扭矩进行推荐。

由上述有限元结果可知,当过盈1圈(现场上扣扭矩)时螺纹牙型承载面接触应力较小,几乎近似于牙型导向面接触应力,说明该扭矩下螺纹牙型没有进行较好的扭矩传递,降低了螺纹的连接强度。因此认为过小的上扣扭矩不利于螺纹扭矩的传递,在其他径向载荷的作用下容易发生脱扣事故,破坏管柱的完整性。

3.3 实物上扣试验

依据上述计算出的最佳、最大扭矩,开展了同规格新油管室温下的上、卸扣实物试验。按计算的最佳扭矩进行上、卸扣,可满足标准是9上9卸后螺纹无变色、无损伤、无粘扣的要求。按计算的最大扭矩进行上、卸扣时,至第7次时外螺纹出现中度粘扣。

虽然该试验试样较少,不排除数据的偶然性,但能说明按照标准计算的最大扭矩作为该规格的最大上扣扭矩存在一定的风险。根据以上实物上、卸扣试验结果和相关文献,按标准计算的最佳扭矩可作为该规格油管的最大扭矩值。

4 分析与讨论

该φ88.9 mm×6.45 mm外加厚P110油管脱扣失效后螺纹牙型呈明显的拉脱痕迹,没有明显金属划痕、牙型磨平等形貌特征,可排除错扣原因导致的脱扣。失效油管的几何尺寸、化学成分、拉伸性能和显微组织均符合油田订货技术协议要求,同批次、同规格新油管的螺纹参数测量和实物拉伸试验亦符合订货技术协议。在静拉伸载荷下,即使上扣扭矩较小,拉伸失效后油管只发生断裂却未发生脱扣,说明失效油管下部管柱自重对管柱造成的拉应力不是造成脱扣的主要原因。

在有限元中按照标准规定的手紧位置,将上扣圈数和过盈量进行换算,得到螺纹牙型表面接触应力,利用式(2)找到了上扣扭矩和过盈圈数的对应关系。一般油管在正常上扣连接情况下,接箍内螺纹接头金属密封面位置与外螺纹接头金属密封面上扣配合后应该有足够的接触压力。而现场采用较小的上扣扭矩,降低了螺纹的连接强度,在遇阻时活动管柱,油管受到震动、井壁摩擦力及其他径向载荷,使螺纹产生反向滑动,发生松动形成脱扣。

对于φ88.9 mm×6.45 mm外加厚P110油管,其有限元计算结果认为在按标准计算的最佳扭矩下螺纹达到最佳状态,考虑其他因素的影响,安全系数取1.25,将该值作为最大扭矩进行推荐,实物上、卸扣试验也验证了该值的可行性。

5 结论

当现场采用较小的上扣扭矩时,会降低螺纹的连接强度,在遇阻时活动管柱,油管受到震动、井壁摩擦力及其他径向载荷,使螺纹产生反向滑动,发生松动形成脱扣。在不考虑螺纹几何公差配合、螺纹脂摩擦特性、螺纹表面镀层、上扣速度等因素影响的情况下,认为该φ88.9 mm×6.45 mm外加厚P110油管在按标准计算的最佳扭矩下螺纹达到最佳状态,考虑其他因素的影响,安全系数取1.25。