航天智能制造生产线刀具管理系统研究*

2021-03-01张素燕何万林吴雪松赵洪杰落海伟

张素燕 张 泽 何万林 吴雪松 刘 鑫 刘 争 赵洪杰 落海伟

(首都航天机械有限公司,北京 100076)

数控刀具管理水平是航天智能制造生产线能够高效、低成本运行的关键因素,在很大程度上决定了生产线的运行能力和经济效益。随着数字制造技术的快速发展,数控刀具的种类和数量日益增多,相关的信息参数也逐步增多,传统的人工纸质管理模式已经无法满足生产线刀具管理需求[1-2]。综合应用信息网络技术、计算机技术和数据库技术,建设智能化的刀具管理系统,实现数控刀具全生命周期管理,有利于提升生产线的生产水平,提高经济效益。

随着刀具管理技术的不断发展,刀具管理软件日益成熟,国外企业推出了一些成形的商业软件,如瑞典Sandvik公司的TDM System软件、美国Kennametal公司的KATMS软件、英国CTMS公司的CTMS软件、德国Delkel公司的Tool Manager软件等[3-7]。国内高校和企业对刀具管理理论模型和系统软件也进行了深入研究,开发出相应的刀具管理软件,如:北京兰光创新的Smart Crib软件、上海诺升科技的eTMS软件、北京机电研究所的AMS-TMS和四川成飞科技的FDNC[8]等。

国内外刀具管理软件大部分作为独立的系统使用,部分能够实现与其他软件的集成。但是与生产线各业务部门之间的信息共享程度低,无法追踪物理刀具的位置、记录刀具切削时间和刀具使用寿命。

近年来,射频识别(radio frequency identification,RFID)技术快速发展,其可重复读写、信息存储量大,为刀具管理提供了一种稳定有效的识别方法。目前德国、日本等国家已将其应用于刀具管理系统,如德国的Balluff公司将RFID技术应用到刀具管理系统miLink Tool ID中,可以获得加工时的刀具磨损补偿量、刀具几何偏置量等[9]。国内主要进行RFID刀具识别系统的开发研究,与刀具管理系统相结合的较少[10]。

因此亟需开展智能化刀具管理系统开发,以实现数控刀具的全生命周期管理。基于TDM刀具管理软件,通过对刀仪、立体库、RFID射频识别等硬件搭建和软件集成,建立航天智能制造生产线刀具管理系统,实现工艺设计阶段、生产准备阶段、生产加工阶段刀具信息的传递与共享,最终实现刀具的全生命周期管理。

1 刀具管理系统搭建

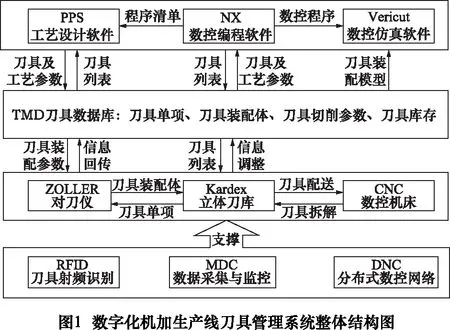

刀具管理系统需要面向刀具流转的各个部门与环节,工艺设计阶段需要为工艺人员提供刀具基本信息和切削参数,生产准备阶段需要为工具室人员提供库存信息、预调信息,生产加工阶段需要采集记录刀具位置、刀具寿命以及切削参数信息。数字化机加生产线刀具管理系统整体结构如图1所示,通过搭建TDM刀具管理软件与各软件系统之间的接口,基于RFID刀具射频识别技术、MDC数据采集与监控技术、DNC分布式数控网络技术,从而实现刀具信息在各生产环节之间的同步和共享以及物理刀具全生命周期管理。

2 刀具数据库

为了实现刀具全参数量化管理,将现场库房中所有刀具的详细信息(刀具全部参数、二维图纸、三维模型等)录入TDM刀具管理软件,形成与现场库房相对应的虚拟刀具库房,建立统一的刀具数据库。TDM刀具数据库主要包括刀具单项、刀具装配体、刀具切削参数和刀具库存管理。

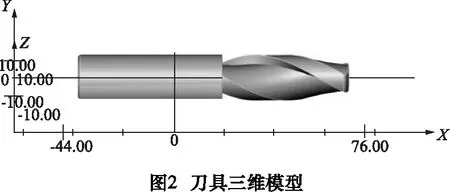

(1)刀具单项数据库:刀具单项包括刀片、刀柄、刀杆、整体硬质合金刀、夹罐和拉钉等,将刀具几何结构参数、二维图纸和三维图纸等录入刀具单项数据库(如图2)。

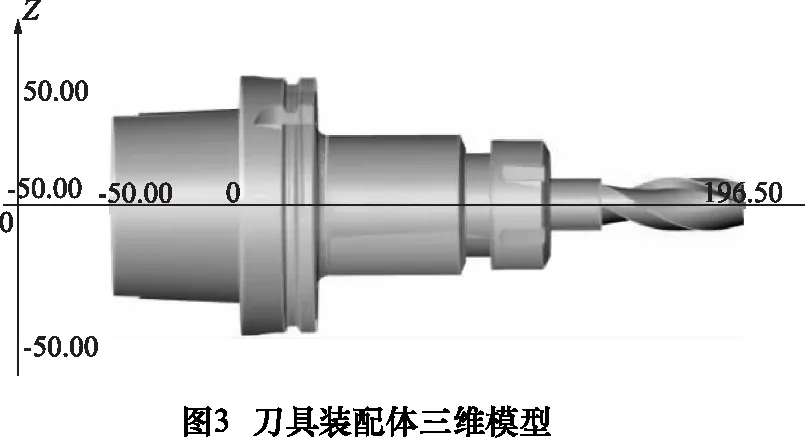

(2)刀具组装体数据库:在刀具单项的基础上,通过接口匹配可实现刀具虚拟装配,装配过程按照现场实际装夹方式装配,且装配悬长可根据需求定义(如图3)。

(3)切削参数数据库:在刀具组装体模块中设有切削参数数据库,建立切削参数数据库时,需要设置相应的切削形式和切削材料等。

(4)刀具库存管理:TDM库存管理模块包含刀具库存管理、刀具借入借出等功能,可管理刀具立体库、机床和刀具维护处的刀具信息,包括库存位置、存储数量等。

3 工艺设计流程

刀具管理系统建设过程中,通过TDM刀具管理软件与数控编程软件NX、数控加工仿真软件Vericut集成,实现刀具信息数据共享与同步。工艺人员进行工艺设计、数控编程和数控仿真时,刀具管理系统能够提供全面真实的刀具信息,使设计的工艺规程更具有指导性,制定的切削参数更加准确,数控程序仿真验证准确度更高。

3.1 数控编程软件集成

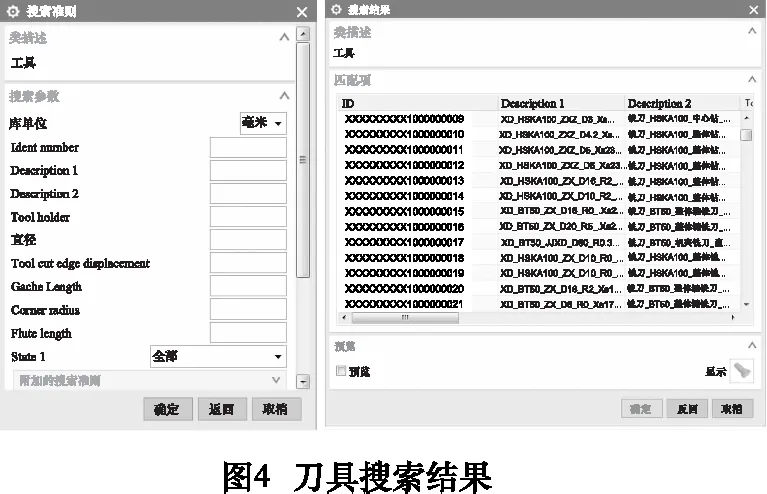

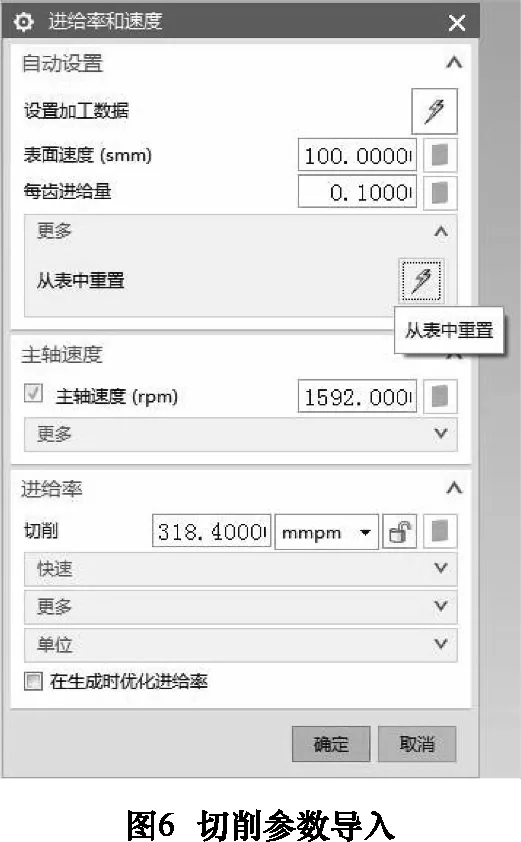

通过TDM刀具管理软件与数控编程软件NX的集成,把刀具数据和模型转换成NX可读取的文件,在数控编程过程中,通过刀具库的调用实现刀具参数从TDM到NX的传递,其传递信息包括刀具几何参数、切削参数和三维模型。图4所示为NX软件刀具搜索界面,可根据刀具ID号、刀具直径、刀具R角、刀具总长、刀具螺旋槽长等参数搜索TDM刀具管理系统中满足要求的刀具。图5和图6所示为TDM软件导入NX软件中的刀具三维模型和几何信息、刀具切削信息。

刀具装配体三维模型导入,用于初步判断刀具是否干涉;刀具几何结构参数导入,如刀具直径、圆角半径,用于根据刀具结构生成相应数控程序;刀具切削参数导入,能够生成具有相应切削参数的数控程序:

%

(XXXXXXXXX1000000039)%%刀具ID号

G40 G17 G49 G80 G90

G54

T39 M6%%T号码

S1592 M03%主轴转速

G0 X0 Y0

G43 Z50 H00

G1 X0.102 Z48.577 F318.4 M08%进给速度

X0.904 Z45.846

生成的数控程序能够体现刀具号、切削参数等信息,因此通过TDM刀具管理系统,实现数控程序与真实物理世界刀具信息的同步。待工艺人员完成编程后,通过数控编程软件后处理模块,将同一工步所采用的刀具生成刀具列表,回传至刀具管理系统,如图7所示。工具室操作人员可根据刀具列表进行刀具的装配与输送。

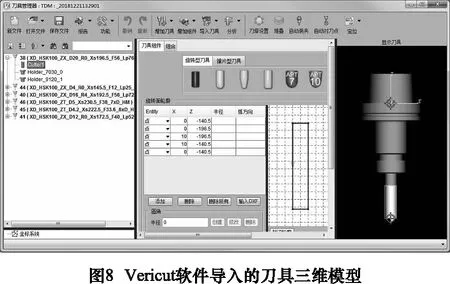

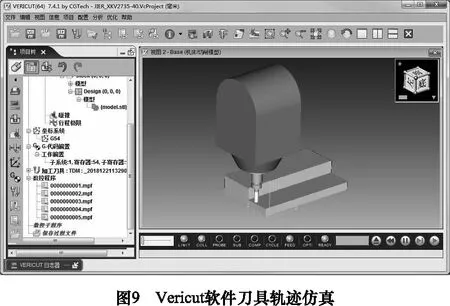

3.2 数控仿真软件集成

TDM刀具管理系统与数控程序仿真软件Vericut之间为数据单向传输,刀具管理系统将刀具装配体转换成符合Vericut数据结构的三维模型,待Vericut仿真时,通过刀具列表导入仿真系统中(如图8),进行刀具干涉与碰撞的检查(如图9)。通过Vericut仿真,可以检查数控程序的正确性以及刀具干涉情况,而且刀具装配体三维模型与真实物理刀具的三维模型一致,干涉仿真结果能直接应用于生产现场,实际加工过程中避免重新对刀和试切,减少了加工时间,提高了生产效率。

4 物理刀具管理

刀具管理系统能够实现物理刀具的入库、出库、组装、使用、报废整个生命周期的管理。通过对刀仪、立体刀库的硬件搭建和软件集成,实现TDM刀具管理软件与对刀仪和立体刀库之间的数据传递,完成刀具自动存储与预调。通过RFID刀具射频识别系统建立,实现刀具参数电子化传递、刀具位置追踪定位以及刀具寿命检测和控制。

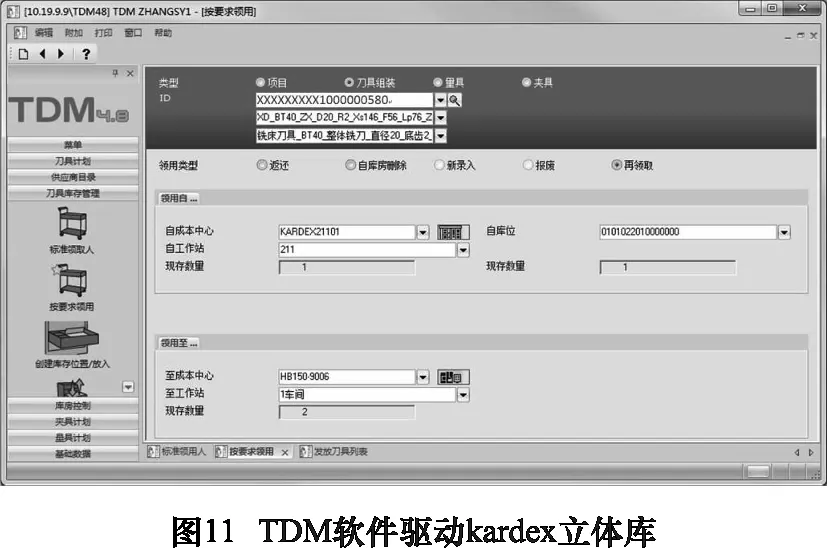

4.1 刀具自动存储与预调

刀具立体库选用Kardex升降立体柜(如图10),刀具立体库与TDM刀具管理软件之间具备数据交互能力。立体库中刀具状态可通过TDM刀具管理软件进行查询,并且TDM软件具备立体刀库指令发送能力(如图11),可在TDM中调用库中所有刀具,实现刀具在立体库、对刀间、数控机床之间的领取、返还以及新刀具的录入和废刀具的报废。

对刀仪选用德国Zoller公司的venturion 450/6,设备控制系统为Zoller pilot 3.0,如图12所示,其中的测量程序能实现铣刀、钻头、车刀多种类型刀具的自动测量。通过TDM刀具管理软件与Zoller对刀仪软件接口集成,实现刀具信息的传递。刀具操作人员通过TDM刀具管理软件发送刀具预调指令,刀具列表及其所包含的刀具装配体信息通过远程传送至对刀仪,具体包括刀具列表ID、刀具组装体ID、刀具组装体名称1、刀具直径、刀长。操作人员根据接收到的刀具信息进行刀具装配,装配完成后采用Zoller对刀仪进行刀具测试预调,对刀完成后显示刀具组装体实测值。

当前我国产业经济正处于结构调整的新阶段,在供给侧改革“主线”的指导下,调整产业发展理念、融入科技元素、聚焦大众消费诉求,这是整个时代发展的焦点与方向。当然,在生态文明建设日益成熟的今天,旅游行业在发展时如何将这一理念融入其中,构建科学、可持续的旅游经济,是整个行业需要探索的问题。

物理刀具流转过程:

(1)MES制造执行系统将任务指令下发到TDM刀具管理软件。TDM根据任务指令将相应刀具列表及具体刀具单项、刀具组装体信息下发到立体库和对刀仪。

(2)刀具操作人员根据任务指令从Kardex立体库提取相应刀具单项。

(3)基于Zoller对刀仪接收到的刀具信息,刀具操作人员到装刀台进行刀具组装。刀具组装完成后,采用Zoller对刀仪进行刀具参数测量,如检测不合格,可重新调整刀具装配体。

(4)装配完成后,将刀具实际测量数据回传到TDM刀具管理软件。将物理刀具配送到工位机床,用于现场实际加工。

(5)刀具使用完成后将刀具返回刀具管理部门进行回收拆解,并对TDM中刀具库存状态和参数进行相应调整。

4.2 刀具RFID射频识别

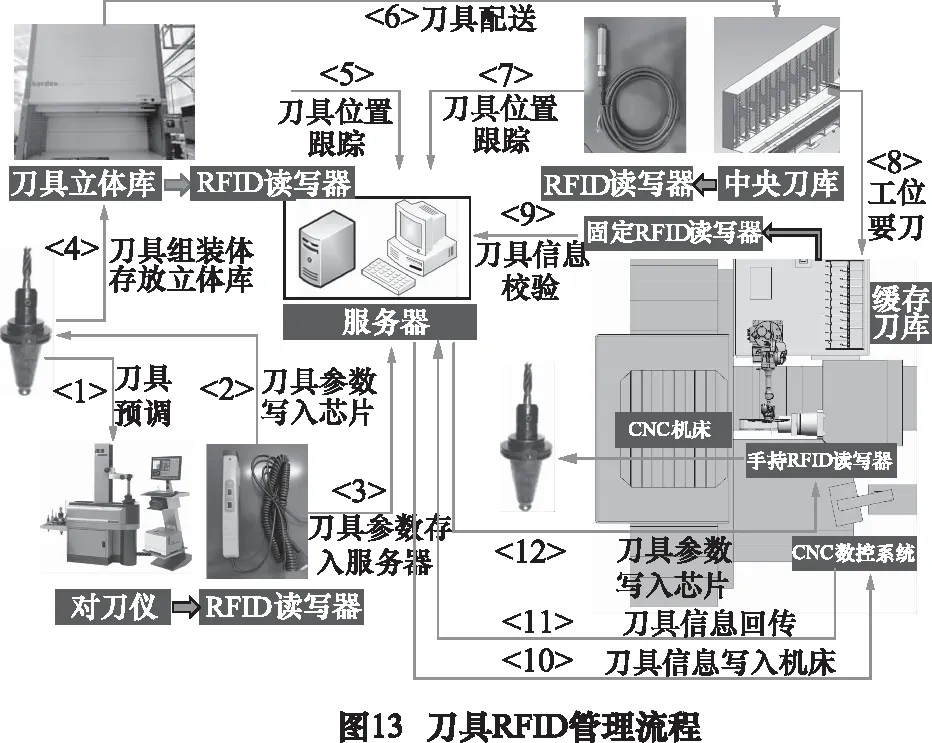

数字化生产线刀具RFID射频识别系统由RFID芯片和RFID读写器组成,其中读写器有手持式和固定式。将可重复读写的RFID芯片嵌入刀柄中,在对刀仪和立体库安装手持式RFID读写器,在数控机床安装手持式和固定式RFID读写器。嵌有RFID芯片的刀具在靠近RFID读写器时,读写器自动读取RFID芯片内信息,射频识别具有识别速度快、识别距离可控的特点,并适应机加工使用环境。刀具RFID管理流程如图13所示,具体流程如下:

(1)在对刀仪进行刀具预调时,通过手持RFID读写器将装配体刀具信息(刀具ID号、刀具参数、刀具状态等)写入RFID芯片中,并保存在刀具管理服务器中。

(2)刀具预调后,由工具室操作人员将装配体刀具存入立体刀库,立体刀库手持RFID读写器识别刀具芯片信息并记录刀具位置信息。

(3)工具室操作人员根据生产任务需求将装配体刀具配送到中央刀库,刀库固定RFID读写器识别刀具芯片信息并记录刀具位置信息。

(4)加工开始前,机器人抓取中央刀库中的刀具放入机床缓存刀库上。并通过机床上固定RFID读写器,识别刀具芯片信息,进行刀具信息校验,将刀具信息写入机床寄存器中。

(5)加工过程中,通过数据采集系统采集刀具信息、切削参数和刀具加工时间等。

(6)加工完成后,通过机内对刀仪重新对刀,并通过手持RFID读写器将刀具信息写入刀具芯片中。若加工完成后,刀具报废,则通过手持RFID读写器将芯片中的刀具状态信息进行更改。

5 结语

针对数字化机加生产线智能化刀具管理系统建设需求,基于TDM刀具管理软件,通过对刀仪、立体库、RFID射频识别等硬件搭建和软件集成,实现了工艺设计阶段、生产准备阶段、生产加工阶段刀具信息的传递与共享,最终实现了刀具的全生命周期管理。

(1)基于TDM刀具管理软件,建立了完整的刀具数据库,包括刀具单项数据库、刀具装配体数据库、切削参数数据库和刀具库存数据库,形成了与现场库房一一对应的虚拟刀具库房。

(2)通过TDM刀具管理软件与数控编程软件NX、数控加工仿真软件Vericut集成,实现刀具信息数据共享与同步。工艺人员进行数控编程和数控仿真时,刀具管理系统能够提供全面真实的刀具信息,使设计的工艺规程更具有指导性,制定的切削参数更加准确,数控程序仿真验证准确度更高。

(3)通过对刀仪、立体刀库的硬件搭建和软件集成,实现了TDM刀具管理软件与对刀仪和立体刀库之间的数据传递,完成了刀具自动存储与预调。

(4)通过RFID刀具射频识别系统建立,实现刀具参数电子化传递、刀具位置追踪定位以及刀具寿命检测和控制。