双车联动重载AGV设计

2021-03-01郭宝喜孙铁华

郭宝喜 孙铁华

(沈阳新松机器人自动化股份有限公司,辽宁 沈阳 110168)

0 引言

随着重型卡车产量的增加、车型的增多及生产工艺的不断改进提升,对重卡自动化合装生产线的需求越来越高,而AGV 的发展也进入了一个全新的阶段,不仅局限于物流搬运和传统小汽车行业的合装,更加智能和更大承载的AGV 应用也越来越多。而将重型卡车合装与AGV 二者相结合,已成为重卡行业的一个发展趋势。现有重型卡车合装线多采用地拖链背负支撑夹具小车的形式进行,其自动化率及适应性都不是非常理想,往往需要前期大量的土建施工来安装地拖链,厂房需求大,配套设备多,后期更改的余地也非常小[1]。在合装段开始处需要人工按照所需装配车型更改前后地拖链小车的距离来适应卡车轴距的变化,工人工作量较大且容易出现差错。而双车联动AGV 可以很好地解决上述问题[2],车距可调整,又能增加承载,问题则在于为满足重卡低位合装的需求,需要设计一套全新的小型化、大承载轮系结构,使前后车AGV 做到最窄、最矮,承载最大。

1 双车重载AGV 设计

1.1 双车重载AGV 工作原理

重型卡车装配线为封闭环形设计,分为上料工位、合装装配工位、下料工位及AGV 返回路段。在进入合装装配工位前,前车AGV 停在事先设计好的固定地标点,后车AGV则根据线上所装配卡车轴距进行自动变距,调整距离前车的距离,停在相对应的位置上,待重型卡车车架通过吊装设备落于前后AGV 上后,由前车提供驱动力,后车完全随行,但是可以校舵的方式共同承载卡车车架行进,仅通过车架将前后AGV 连接,使三者成为一体。在依次通过各个装配工位合装结束后,重卡通过下线举升机脱离前后AGV,后车恢复动力,自主进行前进及转弯,前后车各自进入下一个工作循环。

重型卡车合装需要在装轮胎工位转为高位合装,以便于轮胎能够顺利安装,所以前后AGV 需要具有能够实现大承载举升功能的液压举升系统。而对于不同车型的重卡来说,一旦支撑高度发生变化,就要求支撑夹具不仅需要有良好的兼容性,还需要克服前后AGV 举升高度差及重卡车桥板簧所带来的影响,双车重载AGV 所搭载的一种“跷跷板”支撑结构可以很好地解决上述问题。

重载AGV 的能量来源通常需要大容量的电池,而重型卡车合装显然不允许AGV 车体占用较大空间,这样就需要选择非接触式供电的方式,既为AGV 提供了能量又可以进行路径指引。

1.2 双车重载AGV 构成

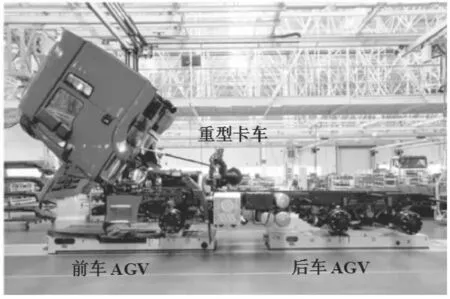

双车重载AGV 由前车AGV 和后车AGV 通过重型卡车搭载连接组成一个双车重载系统[2],设计承载为18 t,如图1 所示。前后车AGV 都各自能实现前进,转弯及举升的功能,前AGV 在合装路段除了要承载和举升以外,还要提供整个系统的驱动力,后AGV 在合装路段只做随行承载、举升和校舵转弯,在返回路段则恢复驱动力。

图1 双车重载AGV 构成

1.3 自动变距

后车AGV 在合装起始段的上料工位自动停车位置取决于线上需要装配卡车的轴距,当AGV 控制系统得知轴距数据后,通知后车,后车则通过车头处的传感器发出两束激光束,照于已经停于事先设计好的地标点上的前车AGV 车尾,这样既可以得到准确的后车停车位置,同时又可以通过两束激光束的不同数值变化来校对后车自身车身姿态,保证后车AGV 不会脱离合装轨道。

1.4 举升支撑

为了实现重型卡车的人机工程,在合装路段的各个工位应尽可能地低位合装,然而这与轮胎装配工位又相互矛盾,所以就需要这个双车重载系统具备举升功能,在装轮胎的工位能够实现高位合装。对于重达18 t 的重型卡车来说,其既能够实现大承载,又可以占用最小的空间,液压举升装置无疑是最佳的选择。当具备举升功能后随之而来的就是支撑问题,首先,重卡的种类很多,有前单桥、后双桥、前双桥以及后双桥等,这些都需要兼容。其次,通过通信控制前后AGV 的举升有通信延迟,液压举升的精度又不是很高,必然会造成前后AGV 举升的高度差,而车桥板簧的影响又会造成支撑的悬空。

对于兼容性问题来说,将前后AGV 的支撑都各自设计成前、中、后3 个支撑部位,对于前车来说,前单桥用中间支撑,前双桥用前和后支撑,后车同理,这样用最简单的方式兼容最多的重卡车型。对于高度差问题,则将前后AGV的支撑做成“跷跷板”结构,就是前后AGV 的支撑都是通过一个布置于中间的铰接轴铰接,各自的支撑都能绕铰接轴旋转,但是二者合到一起共同举升的时候就成为一个稳定的支撑结构,这样既能够解决前后高度差的问题,又可以解决重卡板簧对于支撑造成的影响。

1.5 供电系统

整个系统采用非接触供电+电池供电的方式为AGV 提供能量。其中非接触供电作为主要能量来源,蓄电池供电则作为应急能量来源,实现了电能的无接触、持续性传输,且克服了蓄电池供电模式对于AGV 工作时间的和空间的限制,使24 h 连续不间断工作成为可能。非接触供电系统电源变换器将市电380 V 交流低频50 Hz 变换为中频电,通过取电板无接触、持续地传输到AGV 车载移动的电源变换器中,输出供AGV 伺服驱动器使用的电源,驱动标准的交流电机和伺服电机以及24VDC 供控制单元使用。备用电池可以在线随时充电,与非接触供电系统可实现随意切换,在紧急情况下可以切换到电池供电,实现AGV 离线操作,不局限于仅在非接触环线运行。

由于非接触电缆周围存在磁场,可以通过分析磁场的变化进而对AGV 进行导航,再与AGV 固有的磁导航进行彼此校对,保证了AGV 不会脱离运行轨道。

2 前车AGV 设计

2.1 前车AGV 构成

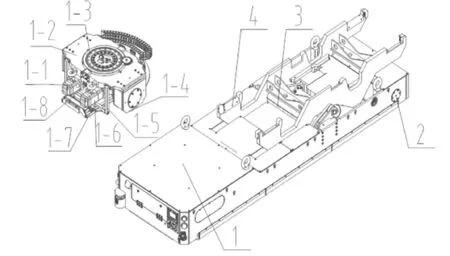

如图2 所示,前车AGV 主要由前驱动轮装置1(图所示为轮舱)和两组后随动轮装置2(图所示为轮舱)、车架3及举升支撑4 构成,车体宽度为1 050 mm,最大高度为前驱动轮装置舱390 mm,设计承载能力12 t,牵引能力23 t。

图2 前车AGV 构成

2.2 前车AGV 前驱动轮装置构成

作为合装段驱动力的唯一来源,同时还需要有足够的承载能力,如何在小尺寸的车身下实现大的承载和大的牵引能力,图2 中前驱动轮装置1 的结构设计则尤为重要。

前驱动轮装置主要由驱动轮装置、承重结构及盘轴承等组成。其工作原理[3]为通过左驱动轮装置1-6、右驱动轮装置1-1、连接板1-2 组成承重结构,依靠左驱动轮装置1-6、右驱动轮装置1-1 带动驱动轮片1-4 转动,实现前进后退,承重结构设置盘轴承1-3 实现回转,再通过左驱动轮装置1-6、右驱动轮装置1-1 差速驱动实现转弯,同时连接板1-2 与盘轴承1-3 铰接,保证驱动轮片1-4 有效承载,取电板1-7 安装在取电支架1-5 的底部,为前车AGV 采集能量,通过盘轴承1-3 将其安装于前驱动轮装置舱内,离合器拉杆1-8 可以保证在紧急情况下解开前驱动轮装置的离合器,使前车AGV 处于完全随动的状态,以便应急维修处理,所有线束采用盘卧拖链的方式进入车体电器舱。

3 后车AGV 设计

3.1 后车AGV 构成

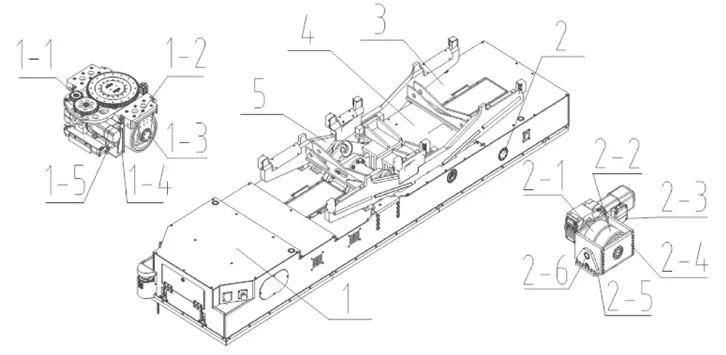

如图3 所示,后车AGV 主要由前舵轮装置1(图所示为轮舱)、右后随动轮装置2(图所示为轮舱)、左后驱动轮装置3(图所示为轮舱)、车架4 及举升支撑5 构成,车体宽度为800 mm,最大高度为前舵轮装置舱355 mm,设计承载能力6 t。

图3 后车AGV 构成

3.2 后车AGV 前舵轮装置构成

图3 中后车AGV 前舵轮装置1 作为合装段后车的校舵及返回段后车的转弯装置,同时还需要兼具足够的承载能力,如何在小尺寸的车身下实现大的承载和大的校舵能力,是结构设计的关键。

前舵轮装置主要由转向装置、舵轮架及随动轮片等组成。其工作原理为电机减速机通过齿轮与盘轴承啮合,连接成一体,组成转向装置1-1,实现舵轮转向,舵轮架1-2 与转向装置1-1 通过销轴铰接,可使舵轮架1-2 摆动,保证舵轮架1-2 中的2 个随动轮片1-3 有效承载,取电板1-5 安装在取电支架1-4 的底部,整体与舵轮架1-2 连接,为后车AGV 采集能量,通过电机减速机+盘轴承转向装置1-1 中的盘轴承将其安装于前舵轮装置舱内,所有线束采用摆动拖链的方式进入车体电器舱。

3.3 后车AGV 左后驱动轮装置构成

图3 中后车AGV 左后驱动轮装置2 主要作用是合装段为随动后车提供承载力,返回段为后车提供驱动力,如何在小尺寸的车身下实现大的承载和有效的驱动力,同时还能够减小驱动轮片的磨损,是结构设计中需要考虑的问题。

左后驱动轮装置主要由驱动轮、随动轮和电机减速机等组成。其工作原理为以一驱动轮2-1(与电机减速机2-3 连接)和一随动轮2-2 并排的方式承载,安装挂板2-5 与驱动轮架2-4 铰接,可实现摆动,在有效提高AGV 承载和驱动力的同时又避免了驱动轮2-1 的磨损,通过安装挂板2-5 将其安装于左后驱动轮装置舱内。

4 安全性分析

重载AGV 的安全性是一个必须重视的问题,重卡合装线两侧分布着许多设备及操作工人,一旦出现安全事故后果不堪设想。除了软件上的偏离导航线保护,地标丢失保护和硬件上的安全非接触激光防碰保护,急停按钮保护外,车体结构强度及可承受力情况对于重载AGV 来说需要充分考虑及严格验证,而相对于前车AGV,后车AGV 车身尺寸更小,所以对后车进行结构的安全性分析。

4.1 后车AGV 车架静应力分析

对后车AGV 车架进行静应力分析可知,当将驱动轮及随动轮安装面固定,在夹具舱加载6 t 的力时,最大应力发生在车架夹具舱边侧板处,最大位移发生在车架夹具舱底板处,所以在设计时对此两处进行着重加强,并采用高强度钢板。

4.2 关重件设计

所有焊缝质量等级为Ⅱ级(GB 3424—86) ,采用坡口焊接,焊前预热,焊后时效处理,并对车架焊缝进行着色探伤,保证无焊接缺陷存在。

所有销轴类零件进行超声波探伤检测,保证无气孔、沙眼和断层。

所有法兰连接处采用高强度螺栓连接,进行防松处理,并打力矩拧紧,做好防松标记。

4.3 后车AGV 侧翻风险

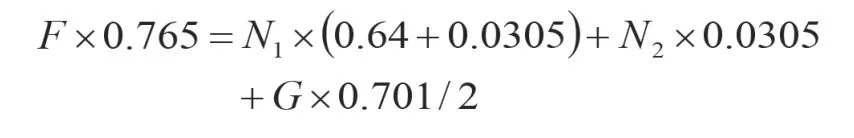

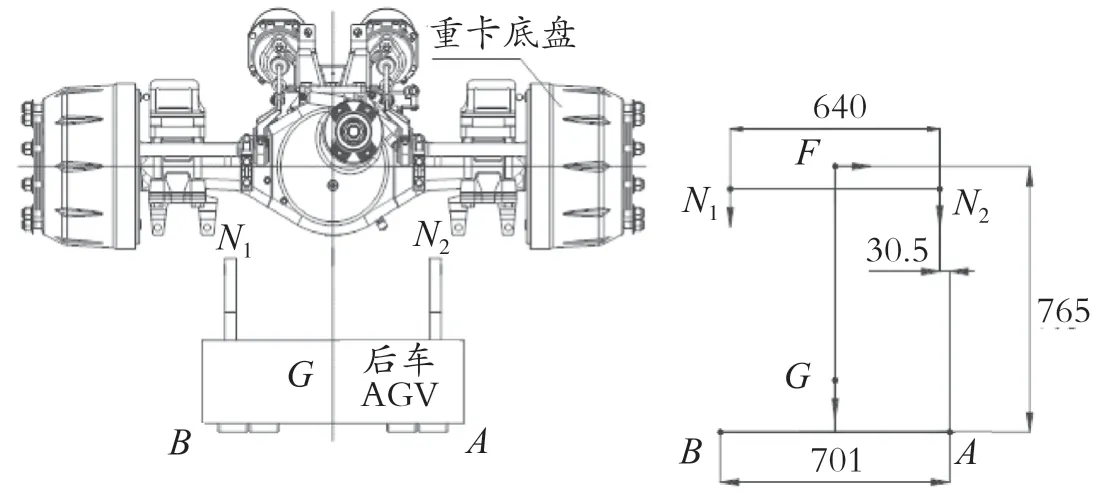

当合装进行到最后一个工位的时候,卡车达到最重且举升处于高位,所以受力达到最极端情况,一旦此时给卡车一个侧向力,由于AGV 车体较窄,而造成侧翻,后果会非常严重,固对此工况进行侧翻力计算。如图4 所示,卡车底盘落于后车AGV 上,所受重量为6 t,支撑点为N1和N2,A、B两点表示后车AGV 支撑轮外侧,G代表后车AGV 自重2 t。

通过图4 所示受力模型对后车AGV 进行所能承受最大侧向力F计算。

左侧支撑力N1=30000 N,右侧支撑力N2=30000 N,车体重力G=20000 N,侧向力为F,则以A点为力矩平衡点计算得

图4 受力示意图

所以F=36654N,即如果使后AGV 连带卡车倾翻,需要在卡车后底盘施加36 654 N 的力,且为持续力,显然,重型卡车装配现场不存在这样一个侧向力F,可知该双车重载AGV 不存在侧翻风险。

4.4 加载试验

首先对双车系统进行额定载荷的动态加载以及12 h 以上的静态加载,模拟实际工况,以验证系统的稳定性,然后对其进行1.5 倍的瞬时静态额定载荷加载,模拟冲击工况,以验证系统的安全性。加载试验结束后,检查AGV 车轮的包胶有无开裂脱胶,车架、轮架有无开焊,销轴有无弯曲,法兰螺栓连接处有无松开,液压系统举升有无漏液等情况发生,保证无质量问题。

5 结语

通过双车联动重载AGV 的设计,该文不仅提出了一种全新的结合了双车AGV 的重型卡车合装线模式,而且设计了6 种得到了验证的新型结构及思路。1) 该文采用前后双车AGV 联动的方式进行重型卡车合装线的装配,满足重卡低位及重载的装配需求,提高自动化率。2) 前车AGV 采用两组驱动单元加盘轴承的方式,实现差速行进及转弯,车体尺寸小,结构简单,强度高,承载能力及驱动能力大。3)后车AGV 采用舵单元与驱动单元分开的方式,实现无驱动力与有驱动力间的切换,增加双车的承载能力及适应性。4)支撑采用“跷跷板”的结构,解决了前后AGV 举升高度差的支撑问题及重型卡车车桥板簧所带来的的影响。5) 采用非接触供电+电池供电的方式,既可以减小AGV 车体尺寸,持续工作,又可以在提供稳定能量来源的同时有应急预案。6) 对双车联动重载AGV 系统的安全性进行了理论论证、极限试验,结合实际使用情况,该设计安全高效。

以上设计使用结果对国内双车联动重载AGV 在重型卡车合装线的应用具有重要的指导意义,新型结构及思路的提出对于AGV 在不同行业的发展与应用也具有很好的参考价值。