循环负荷转移技术对一段磨矿两次分级工艺的优化

2021-02-05

威海市海王旋流器有限公司 山东威海 264204

水力旋流器是利用离心力场加速矿浆中固体颗粒沉降和强化分离过程的有效分离设备[1],是选厂分级作业的常见设备。旋流器的分级原理是:矿浆通过给矿管进入旋流器,形成包含内旋流、外旋流等的回转流运动,大颗粒物料受到的离心力大于向心浮力,穿过零速包络面进入外旋流,成为沉砂产品;小颗粒物料受到的离心力小于向心浮力,不能穿过零速包络面而进入内旋流,成为溢流产品。

一段磨矿两次分级工艺是选厂常用的矿石细磨工艺,其通过两次分级来保证最终产品的分级细度指标,并达到矿石单体解离,为后续提高精矿品位提供保障。但如果现场分级设备效率低下,或者由于一二次循环负荷配比不合理,两级分级设备中的其中一级负荷明显高于另一级,则容易引起系统效率降低,循环负荷增加,不利于释放磨机产能。

为了达到提产增效的技改目的,某矿业公司通过对旋流器进料体结构进行改造,以提高本级旋流器分级质效率,使一二次旋流器循环负荷转移,并完成了阶段性技改试验。

1 现场工艺

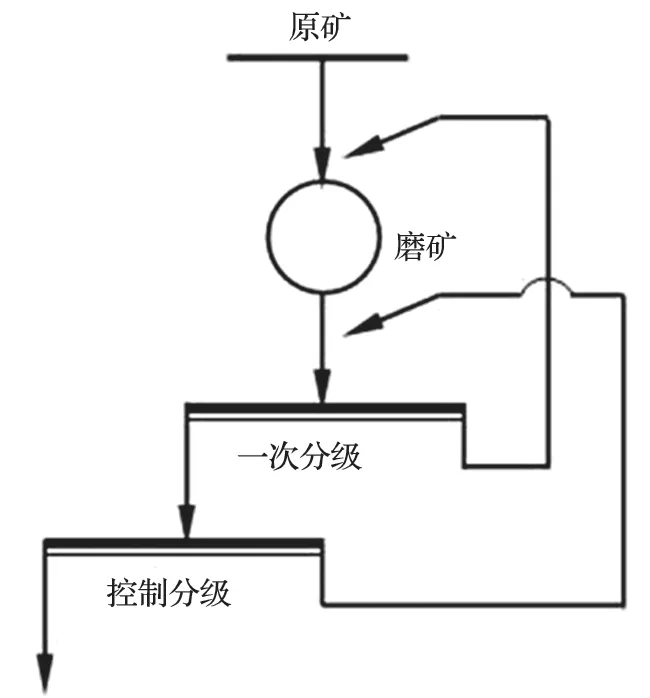

某矿业公司 10 000 t/d 选厂分为 2 个系列,磨矿分级均为一段磨矿两次分级工艺,一次旋流器入料压力由渣浆泵提供,二次旋流器入料压力由固定高差提供,详细工艺流程如图 1 所示。

图1 某矿业公司 10 000 t/d 选厂工艺流程Fig.1 Process flow in 10 000 t/d concentrator of a mining company

2 现场改造试验

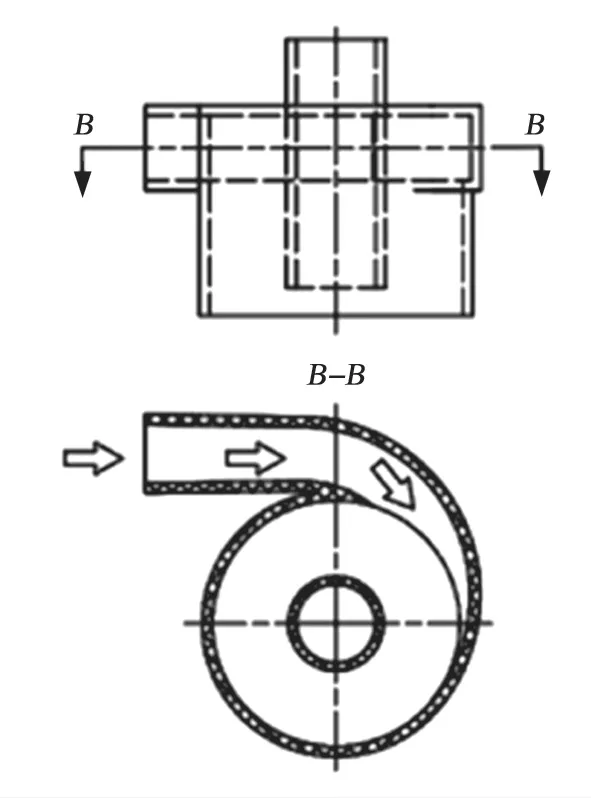

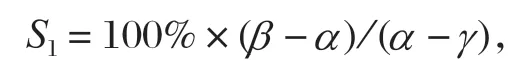

蒋明虎等人[2]在研究液-液水力旋流器时发现,旋流器入口处的压力损失占总体压力损失的 40% 左右,这就需要对旋流器进料方式不断创新,以减少动力损失,提高分级指标。目前矿山企业使用的旋流器进料方式已从最初的切线式进料发展到近几年普遍使用的渐开线式进料 (见图 2),并已研发出螺旋线式进料 (见图 3),以及针对不同工况衍生出的改进型螺旋线式进料[3]。

图2 渐开线式进料体Fig.2 Involute feeder

现场对二系列一次、二次分级进行了技术改造,一次分级进料方式采用 FX500 螺旋线式旋流器,二次分级采用 FX500 多锥体结构螺旋线式旋流器;一系列仍使用原 FX500 渐开线式进料体旋流器。以技改后的二系列为试验组,未技改的一系列为对照组,进行 2个系列对比试验,具体试验设备如表 1 所列。

图3 螺旋线式进料体Fig.3 Spiral feeder

表1 2 个系列试验设备Tab.1 Test devices of two series

二系列对比一系列,主要技改措施是使用了全新一代的螺旋线式进料体结构,替代了原渐开线式进料体。

螺旋线式进料体的主要优势是通过延长并引导流体流动方向,可有效降低流体的湍流程度及能量损耗,达到提高分级质效率、减少沉砂夹细的目的。

3 试验结果分析

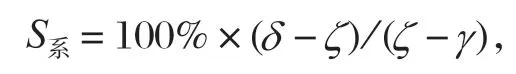

对 2 个系列各取样点同时进行取样试验,取样时间间隔 1.5 h,共取样 5 次汇总为班样,取样后通过烘干及筛析手段,确定取样质量分数和细度指标 (细度按 -74 mm 考核,下同),并通过以下公式核算效率、返砂比指标。

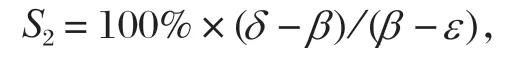

一次分级循环负荷

二次分级循环负荷

系统循环负荷

系统分级质效率

式中:α为一次旋流器入料细度,%;β为一次旋流器溢流细度,%;γ为一次旋流器沉砂细度,%;δ为二次旋流器溢流细度,%;ε为二次旋流器沉砂细度,%;ζ为球磨排矿细度,%。

试验分为同产能对比及增加产能对比 2 个阶段。

3.1 同产能对比

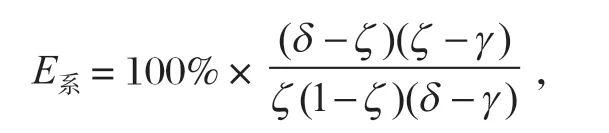

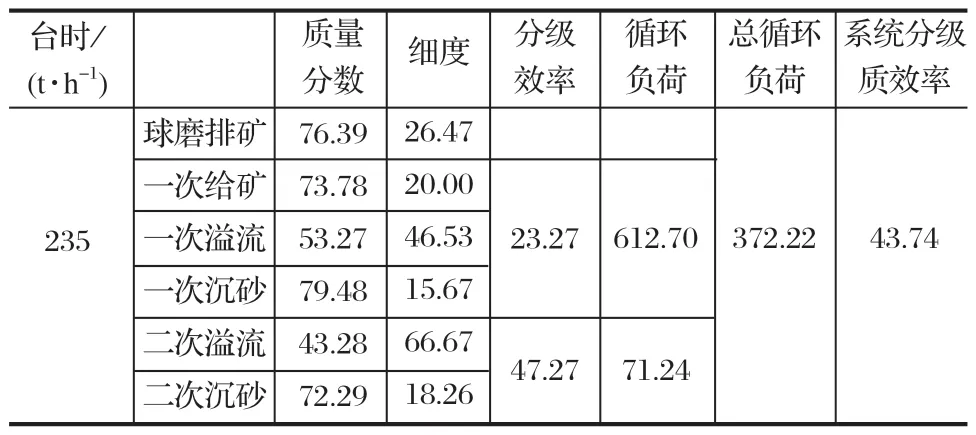

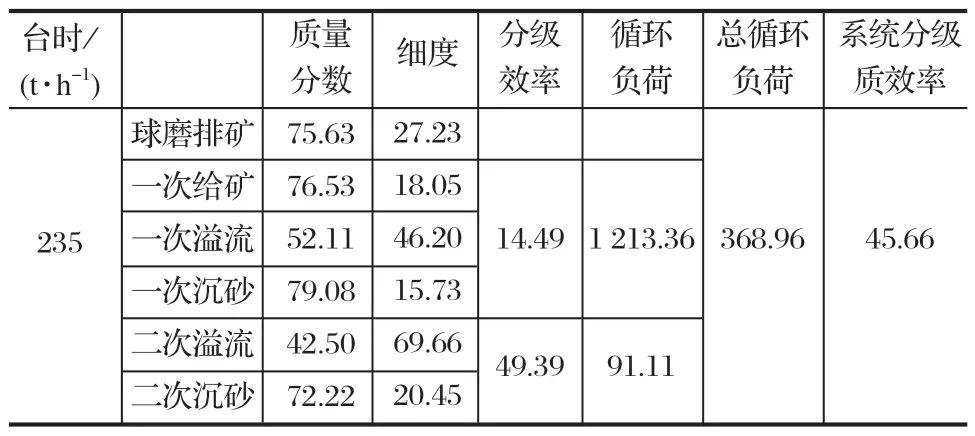

一系列 (对照组)、二系列 (试验组) 各旋流器运行指标分别如表 2、3 所列。

表2 同产能对照组各旋流器运行指标Tab.2 Operating indexes of various cyclones in comparative group with same capacity %

表3 同产能试验组各旋流器运行指标Tab.3 Operating indexes of various cyclones in test group with same capacity %

由表 2、3 中数据可以看出,经过改造后的二系列指标较未技改的一系列更优,主要表现在:

(1) 系统分级质效率更高 二系列的分级质效率为 52.69%,较一系列 43.74% 的分级质效率提高8.95%;

(2) 系统总循环负荷更低 二系列的总循环负荷为 231.3%,较一系列 372.22% 的总循环负荷降低140.92%;

(3) 沉砂夹细降低幅度更大 二系列沉砂细度较给矿少 12.88%,一系列沉砂细度较给矿少 4.33%,二系列降低幅度更大,降幅差值 8.55%。

因此试验组相较对照组指标更为优异。

3.2 提升产能对比

由以上分析结果可知,改造后的二系列系统在循环负荷及效率上具有优势,其效率优势可转变为产能优势,在此基础上继续进行提产试验。

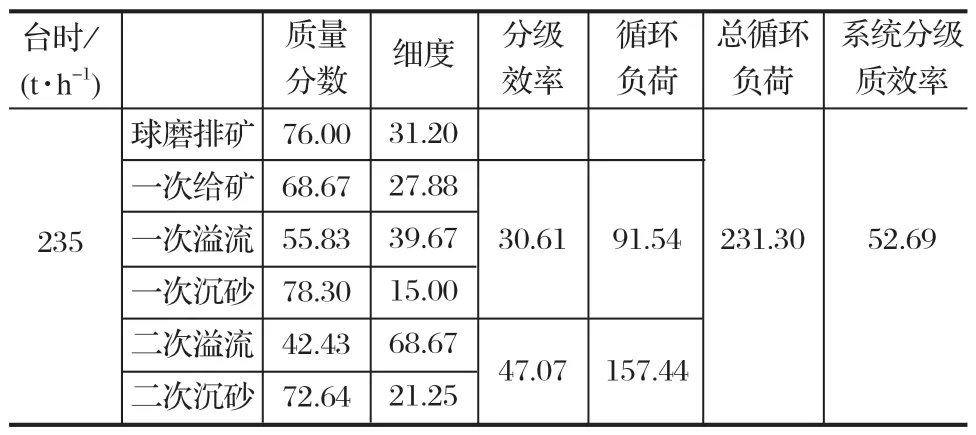

在一系列台时不变,二系列台时设定值变更为243 t/h (较原基础提升了 8 t/h) 的情况下,待流程稳定后进行取样考察工作。不同产能一系列 (对照组)、二系列 (试验组) 各旋流器运行指标分别如表 4、5 所列。

表4 不同产能对照组各旋流器运行指标Tab.4 Operating indexes of various cyclones in comparative group with different capacity %

表5 不同产能试验组旋流器运行指标Tab.5 Operating indexes of various cyclones in test group with different capacity %

由表 4、5 数据可知:

(1) 一系列较之前取样数据相比差距很小,运行指标比较稳定,系统总循环负荷为 368.96%,总分级质效率为 45.66%。

(2) 二系列在提升产能之后,一次旋流器给矿细度为 25.09%,较之前降低了 2.79%,一次分级溢流细度为 38.65%,较之前降低了 1.02%,但二次分级溢流细度为 68.16%,较之前基本无变化。主要是因为通过结构及操作调整,同时降低了一次分级的溢流细度及沉砂夹细,而二次分级通过调整提高了细度上升空间,使循环负荷向二次转移。

(3) 二系列提升产能之后,系统总循环负荷为261.17%,较之前提升了 29.87%,较一系列降低了107.79%,分级质效率为 50.72%,较之前降低了1.97%,较一系列提升了 5.06%。

(4) 通过提产对比试验,二系列效率及负荷优势向产能优势转化,提产 8 t/h (约 3.4%) 的情况下效率有所降低,但仍较一系列有优势,二次溢流细度达到入浮要求,同时达到螺旋线式进料体改造试验要求,且仍具有继续提产空间。

4 结语

现场二系列通过螺旋线进料体旋流器的技术改造,使一二次循环负荷转移,系统总循环负荷降低,进而减少了磨机通过量,为提产创造了空间。经过改造后的二系列指标较未技改的一系列更优,主要表现在:

(1) 处理能力提升 二系列在运行指标良好的前提下,目前处理量为 243 t/h,较以往增加了 8 t/h,且仍具有提升空间。

(2) 系统分级质效率更高 二系列系统整体分级质效率在 50% 左右,较一系列整体分级质效率提升约 6%。

(3) 系统总循环负荷更少 二系列总循环负荷为 220%~ 260%,较一系列总循环负荷降低约 110%~150%,为提产增效创造了空间。

(4) 沉砂夹细降低幅度更大 二系列沉砂细度较给矿少 10%~ 14%,较一系列 (沉砂细度较给矿少3%~ 4%) 的降低幅度更大。

综上所述,通过循环负荷转移的技术手段,解决了现场原两次分级细磨工艺中一次分级负荷严重高于二次分级负荷的问题。该改造为现场带来了分级质效率提升、系统循环负荷降低等优势,可以转化为使用现场的产能提升,达到了增产增效的目的。