航空发动机通风器金属泡沫性能仿真研究

2021-02-03陈北伟王健生

陈北伟,王健生

(南京航空航天大学,江苏 南京 210016)

0 引言

航空发动机的机械传动需要依靠滑油系统的保障,通风器是滑油系统中的重要组成部分。通风器位于航空发动机主轴承腔排出孔后,作用是回收来自轴承腔的油气混合物中的滑油,以减少滑油系统中的滑油损失,并稳定轴承腔的压力,防止轴承腔压力过高[1]。基于安装位置和机构的差异,典型的通风器类型有离心式通风器、叶轮式通风器和轴心通风器。其中离心通风器与叶轮式通风器主要依靠叶片转动所形成的高速旋转流场来进行分离,油气混合物中的油滴在离心力作用下被分离至壁面后回收[2],滑油回收的效率依赖于叶片转速的提高。轴心通风器的分离器安装在低压转子轴上,相较于前二者,省去了外部通气排气管与飞机的接口装置,结构得到了一定的简化[3],但通风器转速因此受到了限制,故不能主要依靠离心力来进行分离。国内外学者针对轴心通风器进行了结构性能上的改进研究,国内学者研究更注重结构的变化。宗庆贺[4]分析了某型轴心通风器通风孔和幅板不同结构参数下的分离效率和压力损失;鞠珊珊[5]通过对通风器增加蜂窝结构元件来研究流动特性和油气分离特性。国外则有一些关于含多孔填料通风器的仿真与实验的研究,而不仅仅是简单的蜂窝结构。T. P.de Carvalho等[6]利用LVT法对金属泡沫进行建模,并研究评估了不同泡沫参数与不同进口条件下的油气分离效率。WILLENBORG K[7]等通过试验研究了不同转速、空气流量、油气比、油滴尺寸下多孔填料通风器的分离效率和压力损失,得到了相关定量影响规律。关于扫描泡沫的研究,DIXIT T[8]等利用Workbench进行过扫描泡沫模型的对流与传热现象的研究。

本文主要针对多孔填料通风器中的核心部件—开孔金属泡沫进行研究,利用了泡沫扫描模型,研究了泡沫模型阻力性能和油滴穿透率性能。该工作可为后续多孔填料通风器整体性能研究提供参考。

1 计算模型和方法

1.1 计算模型

多孔填料通风器中所使用的填料模型为开孔铝金属泡沫。为了获取泡沫的结构信息以及相关性能,这里采取X光断层扫描技术,对通风器中的泡沫结构进行重构,重构结果如图1(a)所示。X光断层扫描是一种常用的三维重构术,故不再赘述其原理,本文的重点在于泡沫性能的获取。为降低仿真时长与难度,仿真时需对扫描模型进行样本的选取,方法是选取此模型的一个立方体体积部分,如图1(b)所示,这里选用从扫描模型中截取的5×5×15,10×10×15,15×15×15,15×15×10,15×15×5(单位:mm)5种样本来进行研究。针对此金属泡沫,需要进行PPI、孔隙率ε、比表面积Sv、平均孔径dp以及Rev的确定。这些参数的确定方法都是通过多次截取不同尺寸的泡沫样本,对所截取的泡沫样本进行统计计算得出的。PPI是通过观察样本一英寸长度上的孔数得到,Rev是指最小表征体积。孔隙率与比表面积的值会随着样本体积值的增长而趋于一个稳定值,其所对应的最小样本体积称为最小表征体积。本文通过这些不同大小的立方体泡沫样本值,来进行样本的孔隙率ε和比表面积Sv的统计计算,其中孔隙率定义为样本中孔隙体积与样本体积之比,比表面积定义为样本中的骨架总表面积与样本体积之比,得到的扫描金属泡沫的参数如表1所示。

图1 通风器多孔填料扫描模型

表1 金属泡沫参数

采用ICEM对扫描泡沫样本进行非结构网格划分,划分原则如下:为了捕捉扫描模型复杂的几何特性,泡沫表面附近的网格尺寸应该小于扫描分辨率尺寸,扫描模型的格式为stl格式。这种格式的表面由三角形的小平面体组成,而三角形的边长约等于扫描的分辨率,故需要测量扫描模型表面三角形的边长,以确定非结构网格划分的尺寸范围。确定尺寸范围后,需要进行网格无关性验证, 通过测量,给定非结构网格划分的Max Element范围在0.3mm~0.5mm之间,尺寸对应的网格量分别为132万,72万,39万。0.5mm与0.4mm压降的结果偏差>5%;0.4mm与0.3mm尺寸的压降结果偏差值仅为1%。最终确定Max Element尺寸为0.4mm,壁面尺寸为0.15mm,网格划分结果如图2所示。

图2 样本网格模型

1.2 计算方法及边界条件

本文用于计算扫描泡沫阻力性能与穿透性能的计算域如图3所示,计算域中的泡沫样本体积均大于Rev。整个计算过程分为单相流计算与油气两相流计算,单相流计算时采用速度进口。这里给出的进口速度包括0.5~30m/s内共12个进口空气速度,给定进口总温378K;采用压力出口,以大气压为参考压力,给定表压为0。计算域四周壁面采用symmetry条件,泡沫壁面采用无滑移壁面条件,进出口段与泡沫段采用Interface连接,计算湍流模型采用RNGk-e模型以及增强壁面函数进行近壁面处理,SIMPLE速度压力耦合,流体设置为不可压缩流体。计算截止条件是流动方程各项参数残差达到10-6以下,能量方程达到10-8以下,同时监测进出口面平均静压压差。

图3 计算域模型

在完成单相流计算后进行油气混合物中油滴的穿透率计算,两相流采用DPM模型,DPM仿真模型的计算条件如下:

1)颗粒采用惰性颗粒,简化为球形颗粒。采用表面入射,颗粒速度与空气速度一致,使用随机湍流模型,即考虑湍流效应对粒子的影响。

2)只考虑气流曳力,不考虑其他力。

3)只考虑油滴的捕捉。即油滴运动到泡沫表面即停止运动,不考虑油滴的飞溅、反弹等运动,且不考虑油滴之间的相互碰撞。

4)油滴与空气之间采用单向耦合,即油滴运动不影响流场。

5)首先研究相同进口速度下,不同粒径油滴的分离效率,仿真时所有进口油滴直径均匀分布,本次仿真给定的油滴直径分别为0.5、1、2.5、5、10、15(单位:μm),油气比为1%,进口速度为12.5m/s;其次研究不同进口速度下,相同粒径的穿透率,速度选取1、5、12.5、15、20、30(单位:m/s),油气比为1%,粒径为2.5μm。

2 金属泡沫中的压降理论

金属泡沫中研究的压降指的是单位长度上的总压降。总压降Δp是通过计算进出口的面积平均静压压降得到,压降的计算方法为

(1)

其中:Lf为样本长度;Aout为出口截面面积;Ain为进口截面面积。

针对开孔泡沫,由于其结构复杂,流体流经泡沫时,产生的单位压降与其很多参数相关,比如孔隙率、PPI、比表面积、平均孔径、流体性质、进口速度等,通过公式理论预测压降具有一定的难度。多孔介质中使用比较广泛的预测公式是Ergun公式,Ergun通过研究随机分布的小球填料床,观察填料床的压降与填料床结构参数,提出Ergun公式[9]如下:

(2)

式中:μ是流体的动力粘度;ε是填料床的孔隙率;Dp是填料床小球的孔径。

由于Ergun公式是由小球填料床发展而来,所以对本文中的开孔泡沫,压降预测差别较大,所以有一些学者针对泡沫结构修正了Ergun方程,有些是通过对理想结构,如框架结构[10]、十四面体结构[11]等修正了Ergun方程来预测压降,有些是根据对大量试验的总结来修改预测压降[12]。目前认为这种试验总结公式较为接近泡沫中的流体压降规律,根据实验总结给出的Dietrich公式为

(3)

式中:dh为水力直径项,dh=4ε/Sv;Sv是泡沫的比表面积。

3 计算结果分析与讨论

3.1 金属泡沫阻力性能分析

在进行多孔填料流阻计算前需要进行样本厚度与样本截面积对流阻计算结果影响的研究,不同截面积的泡沫计算结果如图4所示。结果显示:5mm×5mm截面积大小的压降略大于10mm×10mm和15mm×15mm的压降,但相差不大,表明10mm×10mm的截面积已经足以捕捉压降变化。

图4 不同截面积样本的压降曲线

不同厚度的泡沫计算结果如图5所示。有实验证明,对泡沫样本的压降研究中会有进出口效应[13],即进口段和出口段的压力梯度要明显大于中间段的压力梯度。当泡沫样本厚度减小时,进出口效应会更加明显,单位压降会更高,且存在一个样本厚度值使得进出口效应对压降的影响不再明显。由图5可以看出,当流动方向厚度>10mm时,进出口效应就不再明显。

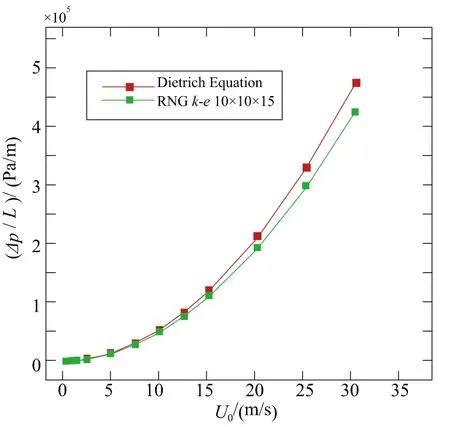

根据式(4)以及金属泡沫的参数,给出的Dietrich拟合公式如下:

(4)

将预测公式与样本10mm×10mm×15mm仿真所得压降进行对比,如图6所示,可以发现仿真结果与实验拟合出的公式符合得很好,样本10mm×10mm×15mm的压降略低于预测公式给出的压降。其原因是实际金属泡沫表面有一定粗糙度,会造成附加阻力,从而增大压降,但可以证明本文所用的压降仿真方法可靠。整个压降曲线表现出的特点为在低速时较平缓,此时泡沫中粘性阻力占据主导地位,在速度逐渐变大时,曲线斜率也变大,此时整个泡沫中惯性阻力占据主导地位。

图5 不同厚度样本的压降曲线

图6 仿真与Dietrich预测公式的对比

3.2 金属泡沫穿透性能分析

油滴在碰到泡沫骨架后会汇聚累积,最终在离心力的作用下沿径向排出。油滴的捕捉取决于油滴碰到泡沫骨架的概率,油滴的穿透率曲线可以通过计算沿整个金属泡沫长度方向上不同位置的油滴数量得到,油滴穿过泡沫的轨迹如图7所示。

图7 粒子轨迹图

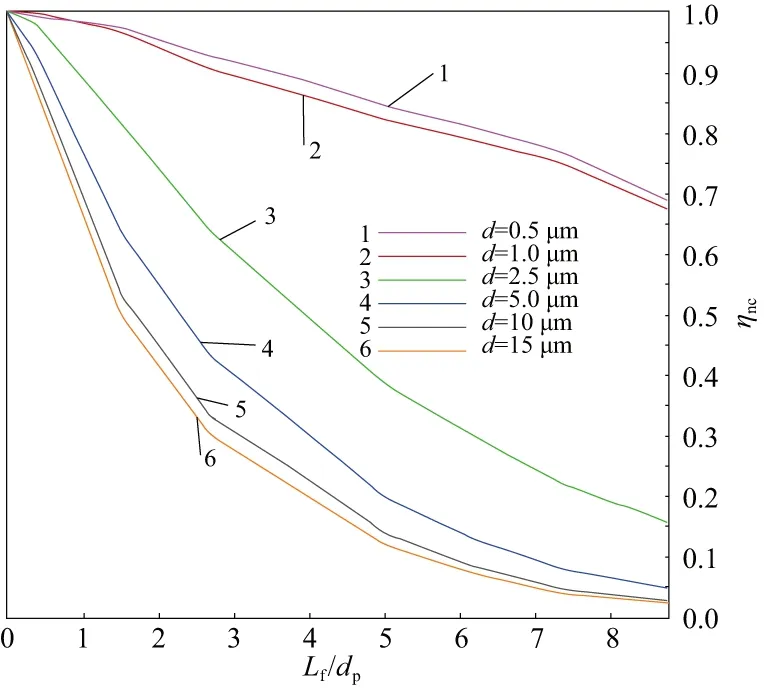

当进口速度为12.5m/s时,不同粒径穿透率的计算结果如图8所示。图中横坐标Lf/dp表示泡沫厚度除以平均孔径的一个无量纲数,纵坐标ηnc表示油滴穿透率,在粒子直径0.5μm、1μm时,粒子穿透率较高,在70%左右;当粒子直径在2.5μm时,粒子穿透率发生骤降,在20%以下;粒子直径继续增大时,穿透率只有10%不到,故在12.5m/s时,这种泡沫对2.5μm以上的粒子有很好的捕捉效果,且沿着泡沫厚度方向粒子穿透率曲线较为规律,除了粒径<1μm的粒子外,其余粒径的粒子沿厚度方向的穿透率都呈现指数分布。

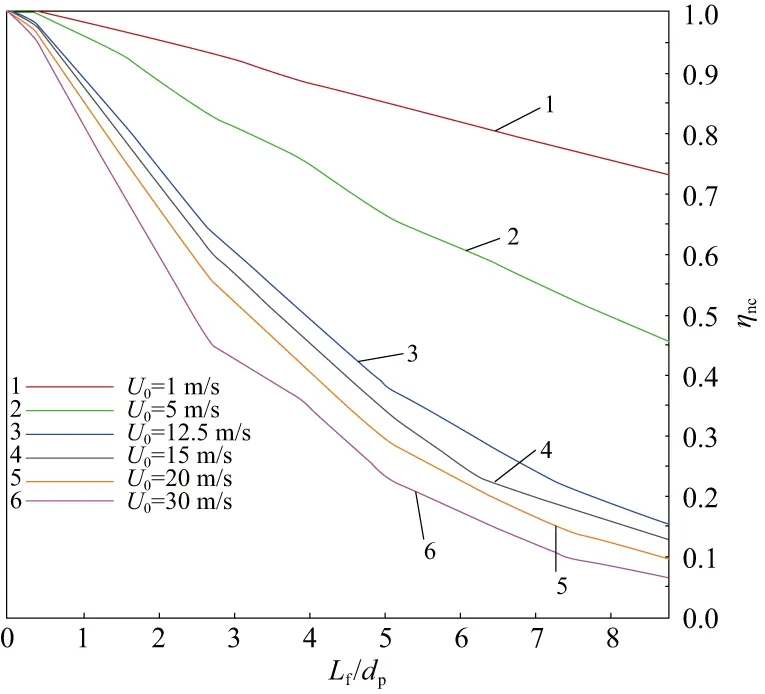

当粒径为2.5μm,不同进口速度穿透率的计算结果如图9所示。随着进口速度的增大,油滴的穿透率将不断下降,在1m/s时,穿透率可达70%以上,速度>12.5m/s时,穿透率均<20%。在速度较低时,穿透率呈线性分布,在速度较高时,穿透率呈指数分布,故油滴进口速度对穿透率的影响较大,流速增大,泡沫中的流场变得紊乱,湍流对油滴颗粒的影响较大,粒子碰壁被捕捉的几率变大,故穿透率减小。

图8 12.5m/s时不同粒径的油滴穿透率

图9 2.5μm时不同速度的油滴穿透率

4 结语

本文通过对扫描泡沫模型的处理,得到多个尺寸大小的泡沫扫描样本。通过对不同泡沫样本的流场仿真,研究了扫描泡沫模型的阻力性能与穿透率性能,主要结论如下:

1)泡沫样本截面积与样本厚度对泡沫单位压降性能有一定的影响,但当截面积和厚度大于某一个值时,泡沫的单位压降变化就不再明显,此时可获取泡沫的阻力性能;

2)压降结果会因为壁面条件的不同导致阻力偏低,说明扫描泡沫的阻力性能仿真可以一定程度实现;

3)泡沫中的粒子沿厚度方向的穿透率曲线在低速、小粒径时呈线性分布,高速、大粒径时呈现指数分布,并且穿透率随粒径增大而减小,同时也随进口流速增大而减小。