轴承腔润滑油沉积特征分析

2015-10-28李炎军陈薄张朝阳

李炎军,陈薄,张朝阳

(1.中国燃气涡轮研究院,成都610500;2.西南科技大学制造科学与工程学院,四川绵阳621010)

轴承腔润滑油沉积特征分析

李炎军1,陈薄2,张朝阳1

(1.中国燃气涡轮研究院,成都610500;2.西南科技大学制造科学与工程学院,四川绵阳621010)

通过对油滴变形和运动、油滴/腔壁碰撞过程质量和动量转移,以及二次油滴沉积的分析,在考虑油滴尺寸统计分布特征的情况下,建立了轴承腔中润滑油滴沉积过程中沉积质量和动量转移分析模型。探讨了油滴的变形特征和变形对油滴运行轨迹的影响,以及油滴变形和二次沉积效应对典型尺寸油滴沉积特性与润滑油滴沉积特性的影响。计算结果表明,由于变形后油滴所受阻力增加,运行轨迹更加弯曲;受气相介质影响,油滴无量纲长半轴和短半轴呈动态变化且变形量呈对称分布;一次沉积质量增加,一次动量转移减小;二次油滴沉积是润滑油沉积质量和动量转移的主要部分;相较于转子转速,密封进气量对油滴沉积质量的影响更大;动量转移量随着转子转速的升高而增大,而密封进气量的影响与之相反。

航空发动机;滑油系统;轴承腔;油滴变形;二次油滴;沉积质量;动量转移

1 引言

轴承腔是航空发动机滑油系统的重要组成部分,工作中润滑油与通过封严装置进入的空气相互作用形成的复杂油气两相流动状态,对轴承腔精确润滑与换热设计带来很大的困难。现代先进航空发动机的滑油系统,多采用环下供油润滑方式对轴承进行润滑冷却。研究[1-4]表明,轴承腔中润滑油的沉积特性,包括润滑油滴沉积质量和动量转移,直接影响轴承腔的润滑与换热特性。因此,轴承腔中润滑油滴沉积过程的物理本质得到广泛关注,相关研究成为轴承腔润滑与换热设计的基础。

轴承腔中润滑油滴的产生、运动以及与腔壁的碰撞和沉积等动力学问题,较早就受到国内外研究人员的关注。Glahn等[1]采用PDPA技术测量了轴承腔内油滴尺寸的分布,利用Lagranga方法计算了典型直径油滴的运行轨迹。Farrall等[2-4]以气相流场分析为基础,将试验获得的油滴分布特征作为初始条件叠加于气相流场中,模拟油滴运动、碰撞及沉积为油膜的过程,并分析油膜的分布和流动特征,但研究中二次油滴沉积在二维尺度上被简化处理。近来,Chen等[5]针对轴承腔中油滴在运行过程中的变形问题,基于能量守恒原理建立了油滴变形数学模型,并结合油滴的运动方程,在不考虑二次油滴沉积特性的基础上,分析和探讨了典型直径油滴的变形、运动及一次沉积特性。纵观已有研究,油滴的运动和沉积大都局限在单一油滴直径条件下进行,与油滴尺寸连续分布的实际情况有很大差异;另外,虽有少数研究已涉及到油滴变形,但二次油滴沉积分析时二次油滴的尺寸与初始速度的关联性尚未脱离二维分析的局限性。这些不足对准确描述轴承腔润滑油滴沉积特性有很大影响。

本文在考虑油滴变形的基础上,建立油滴变形/运动耦合分析模型;通过分析油滴/腔壁的碰撞,获得油滴碰撞过程的沉积质量和动量转移特性;针对碰撞过程形成的二次油滴,引入等概率随机数法处理二次油滴出射方向的随机性,进而分析二次油滴的沉积及其向腔壁转移的质量和动量;在油滴与腔壁碰撞(一次沉积)和二次油滴沉积分析的基础上,获得润滑油滴的沉积质量和动量转移特性。本文在油滴沉积特性处理方面的工作,对于轴承腔壁面油膜流动特性分析,以及后续的轴承腔润滑与换热设计,都具有十分重要的意义。

2 计算模型

润滑油滴在轴承腔内气相流场中运动时,因气相介质的阻滞作用发生变形,变形油滴因受力状态变化使其运行轨迹和运行速度改变,继而导致油滴形状发生新的变化,油滴的运动和变形这一耦合作用直至其与轴承腔壁碰撞。油滴碰撞前的运动状态将影响油滴的沉积特性,即影响油滴转移给壁面油膜的质量和动量。因此,油滴的变形、运动及碰撞分析,是油滴沉积特性分析的基础。

2.1油滴的变形及运动

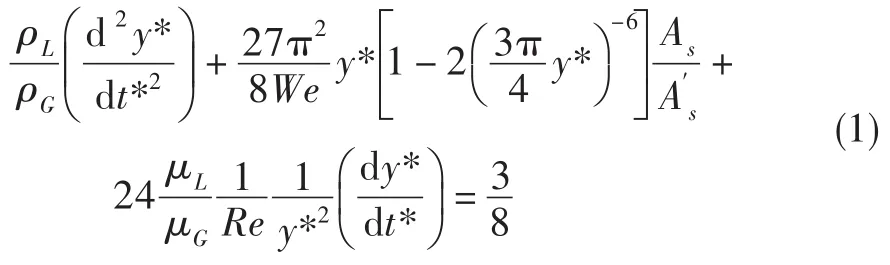

受气相介质的作用,轴承腔中的油滴由球形变形为椭球形。根据能量守恒原理,结合文献[6]的研究结果,初始半径为R的球形油滴的变形方程为:

式中:y*为油滴的无量纲变形量;t*为无量纲时间;We、Re分别为油滴的Weber数和Reynolds数,其计算公式见文献[6]。

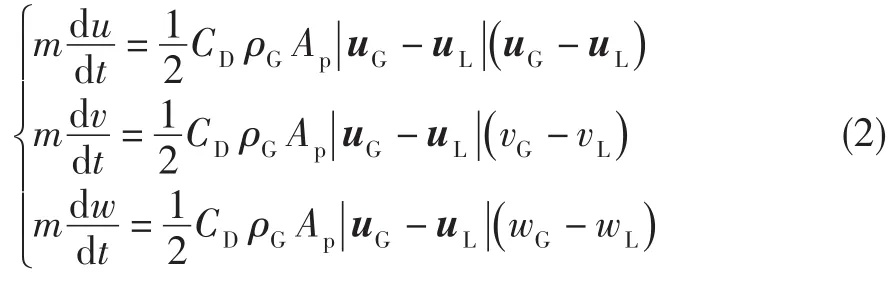

由于油滴尺寸很小,可忽略重力对油滴运动的影响,则油滴运动方程可表示为:

式中:m为油滴质量;u为速度矢量;u、v、w分别为速度在x、y、z方向的分量;CD为气相阻力系数,其表达式和计算方法见文献[7];下标G、L分别代表气相介质和油滴。

2.2油滴一次沉积特性

一次碰撞后沉积于轴承腔壁面的油滴的沉积质量和动量转移,称为油滴一次沉积特性。定义油滴一次沉积于腔壁的质量与碰撞前油滴的质量之比为一次沉积率η1。由Farrall等[4]的研究结果可知:

式中:ms为二次油滴的质量;K为碰撞参数,其计算公式见文献[8]。

一次沉积于腔壁的油滴,动量的径向分量在碰撞过程中完全耗散,仅切向分量转移给壁面油膜。故一次沉积转移给壁面油膜的动量转移率γ1为:

式中:ut为碰撞前油滴速度的切向分量,u为油滴的初始速度。

2.3二次油滴沉积特性

与轴承腔壁碰撞后飞溅的油滴,会形成若干漂浮于气相介质中的二次油滴,其中能量较大的二次油滴因气相介质的阻滞作用会再次沉积于轴承腔壁,形成所谓的二次沉积;能量较小的二次油滴则在气相介质的携带下随气相介质从排气口排出。

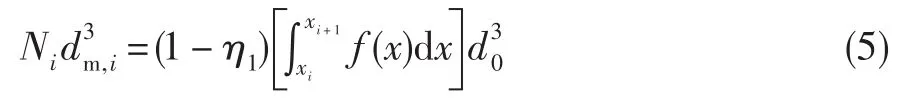

若二次油滴最小直径为xmin,最大直径为xmax,将直径范围等分为n个子区间,则子区间中二次油滴的数量Ni和平均直径dm,i的关系为[8]:

对于直径dm,i,岀射速度的切向分量VT,i、法向分量VN,i和轴向分量VSZ,i分别为[6,8]:

式中:VST,i、VSN,i分别为二次油滴名义切向速度和名义岀射速度,φs、θs分别为周向方位角和岀射角。

由于二次油滴的尺寸远小于碰撞前油滴的尺寸,因此二次油滴的运动和沉积分析中不考虑变形影响。利用式(2)对二次油滴进行运动分析,若再次与腔壁碰撞前二次油滴运动速度减小到与其所在位置气相介质运动速度相等,则油滴将随气相介质运动并排出轴承腔。其余的二次油滴与腔壁碰撞并直接沉积于腔壁。

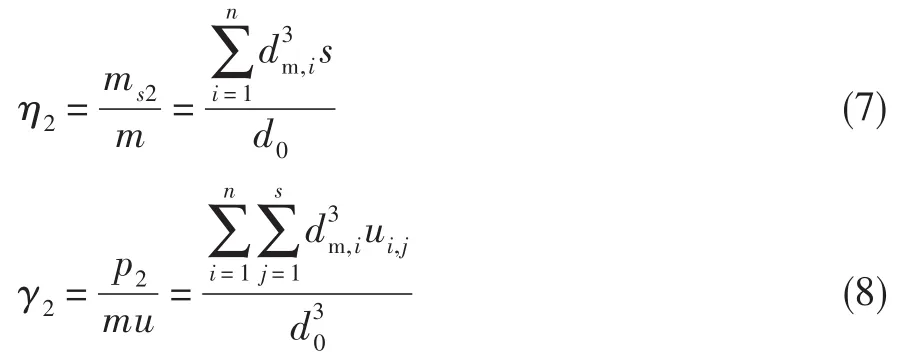

二次油滴的沉积率η2和二次油滴动量转移率γ2可分别表示为:

式中:ms2为二次油滴沉积质量,p2为二次油滴沉积的动量转移量,s表示第i个子区间内沉积的二次油滴数量,ui,j表示第i个子区间第j个沉积的二次油滴碰撞速度的切向分量。

2.4考虑尺寸统计分布状态下的油滴沉积特性

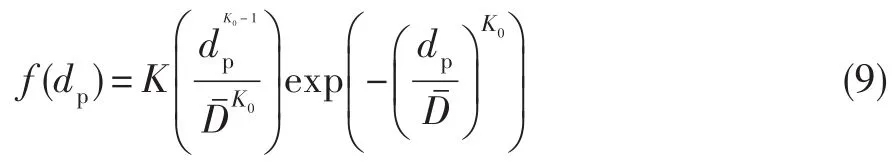

从轴承旋转件甩入轴承腔的油滴数量很多,尺寸呈Rossin-Rammler统计分布(R-R分布),其概率密度函数为[8]:

式中:dp为油滴直径;D¯、K0分别为油滴直径分布的特征直径和均匀度指数,其计算公式见文献[8]。

采用与确定二次油滴数量和直径相同的方法,确定从轴承旋转件甩出的油滴的数量和直径,即将油滴直径范围[]dmin,dmax等分为n个直径子区间,计算每个直径子区间中油滴的平均直径,并确定子区间油滴数量。采用单个变形油滴一次沉积和二次沉积分析方法,分别对每个直径子区间内的油滴进行沉积特性分析,确定沉积质量及对应的动量转移;然后对每个区间油滴的沉积质量和动量转移求和,获得相应运行工况下润滑油的沉积质量和动量转移。

定义轴承腔中油滴的一次沉积率η1和总沉积率η,分别为轴承腔中油滴的一次沉积质量mc1和总沉积质量mc与润滑油质量流量Qm之比。则η1和η可表示为:

定义轴承腔中油滴沉积为润滑油膜的一次动量转移率γ1和总动量转移率γ,分别为其一次动量转移量p1和总动量转移量p与润滑油从轴承旋转件甩出时的动量之比。则γ1和γ可分别表示为:

式中:p0为润滑油从轴承旋转件甩出时的动量,其计算表达式为p0=Qmu0。

3 轴承腔结构及油滴沉积特性数值计算方法

航空发动机轴承腔结构非常复杂,并因发动机型号和轴承腔在发动机中所处位置不同而显著变化。根据航空发动机轴承腔的结构特点并借鉴国外相关经验,在不失普适性前提下通过拓扑结构简化,提出图1所示的典型航空发动机轴承腔结构。轴承腔直径dz2=180 mm,转子直径dz1=124 mm,轴承腔宽度bz0=20 mm,通风口和回油口直径dz3=17 mm。

图1 典型航空发动机轴承腔的结构示意Fig.1 Typical bearing chamber geometry

计算中,气相介质密度ρG=2.92 kg/m3,动力粘度μG=1.84×10-5kg/(m·s);润滑油密度ρL=954 kg/m3,动力粘度μL=9.5×10-3kg/(m·s),表面张力系数σ=0.025 N/m。

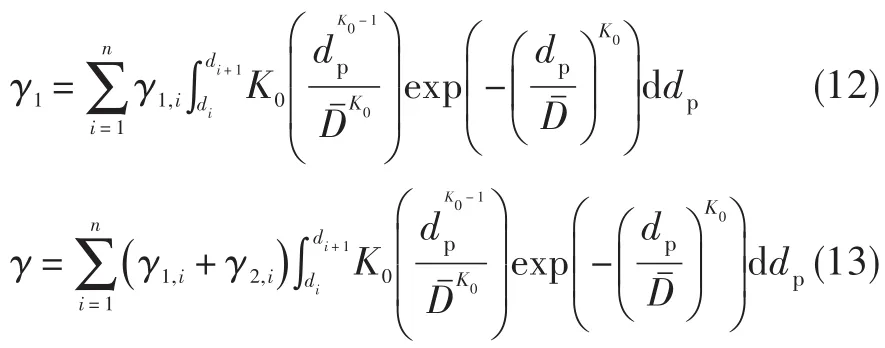

综述油滴变形、运动方程以及沉积特性分析模型和方法,形成图2所示油滴变形、运动及沉积特性分析计算流程,实现对轴承腔油滴沉积特性的分析。

图2 油滴沉积特性分析计算流程Fig.2 Calculation flow of analysis of droplet deposition characteristic

4 结果与讨论

图3给出了相同工况条件下,4种直径油滴的无量纲长半轴和无量纲短半轴(分别为长半轴a和短半轴b与球形油滴初始半径之比)沿轴承腔径向的变化规律。可见,由于气相介质切向速度逐渐减小,而径向速度先增加后减小(腔壁位置径向速度为0),使得油滴运动中承受的气相阻力的切向分量和径向分量也随之相应变化,致使无量纲长半轴呈现出沿轴承腔径向先增大后减小的动态变化。此外,油滴的无量纲长半轴随着油滴直径的增加而增大,其原因在于大直径油滴的迎风面积大,亦承受更大的气相阻力而造成变形量增加。

图3 典型直径油滴无量纲半轴沿轴承腔径向的变化Fig.3 Variation of dimensionless semi-axis of oil droplets with typical diameters

由于油滴不可压缩,因此油滴无量纲长半轴增加必然造成无量纲短半轴减小,图3中表现出无量纲长半轴和无量纲短半轴在径向上对称变化特点。与油滴无量纲长半轴一样,无量纲短半轴也随气相介质速度呈动态变化。

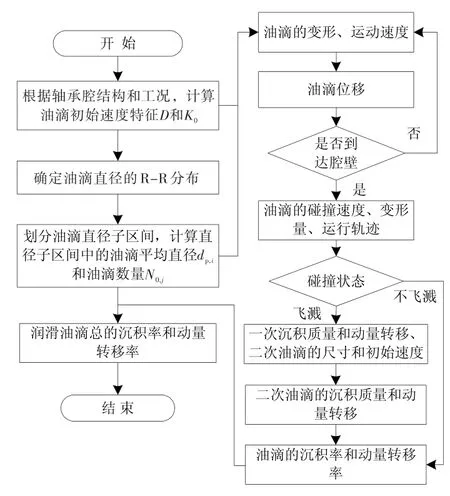

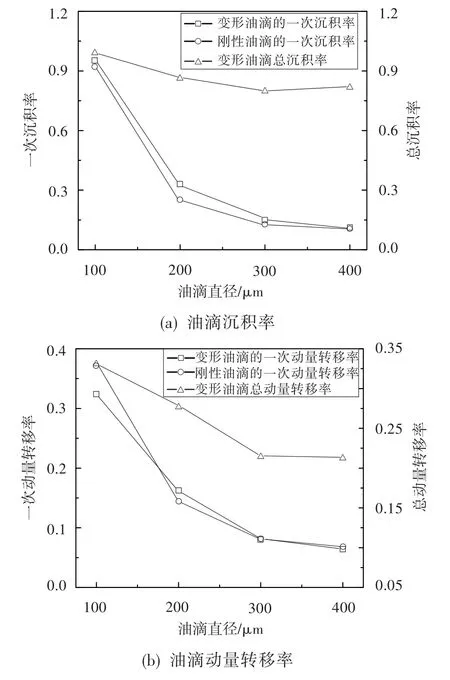

图4给出了轴承腔密封进气量0.01 kg/s、转子转速12 000 r/min条件下,考虑油滴变形的若干直径尺寸油滴的沉积率和动量转移率,以及不考虑二次油滴沉积效应情况下刚性油滴的结果。由图4(a)中可看出,相较于刚性油滴情况,考虑油滴变形后油滴一次沉积率增加,其原因是变形油滴所受气相阻力增大,致使其运动速度减小,与轴承腔壁碰撞后易于沉积而增加了沉积量。值得注意的是,小直径油滴(≤100 μm)和大直径油滴(≥400 μm)考虑变形与否其一次沉积率差异较小。前者是因其与轴承腔壁碰撞后几乎完全沉积于腔壁所致,而后者主要归因于较大直径油滴自身惯性较大,变形引起的运动速度减小有限,导致考虑变形与否与轴承腔壁碰撞后沉积量的差异不大。此外,油滴总沉积率均较大(达90%左右),且受油滴直径影响不显著。其原因在于:虽然较大直径油滴与轴承腔壁碰撞后发生飞溅生成数量很大的二次油滴,但其中绝大部分因气相介质的阻滞作用会再次沉积于轴承腔壁。

由图4(b)中可看出,较小直径变形油滴(≤100 μm)因与轴承腔壁碰撞后几乎完全沉积于腔壁,且运动速度减小导致其一次动量转移率比刚性油滴的小。随着油滴直径的增加,变形油滴一次动量转移率变化不大,其原因为较大直径变形油滴的碰撞速度减小和一次沉积量增加对油滴动量转移的贡献度几乎相等。另外,油滴一次动量转移率和总动量转移率都随着油滴直径的增加而减小。前者归因于大直径油滴与轴承腔壁碰撞后飞溅生成更多数量的二次油滴从而降低了油滴沉积质量,导致碰撞过程动量转移减小;而后者是因为大直径油滴碰撞过程能量损失较大,造成二次油滴沉积过程动量转移量减小。

图4 典型直径油滴的沉积特性Fig.4 Deposition characteristic of oil droplets with typical diameters

图4中结果表明,油滴变形和二次油滴沉积对其沉积特性影响很大,前者增大了油滴一次沉积质量,后者则是油滴沉积质量和动量转移的重要部分。若油滴沉积特性分析中不考虑油滴变形和二次油滴沉积就会造成误差,进而影响到轴承腔壁面油膜的流动与换热特性分析。

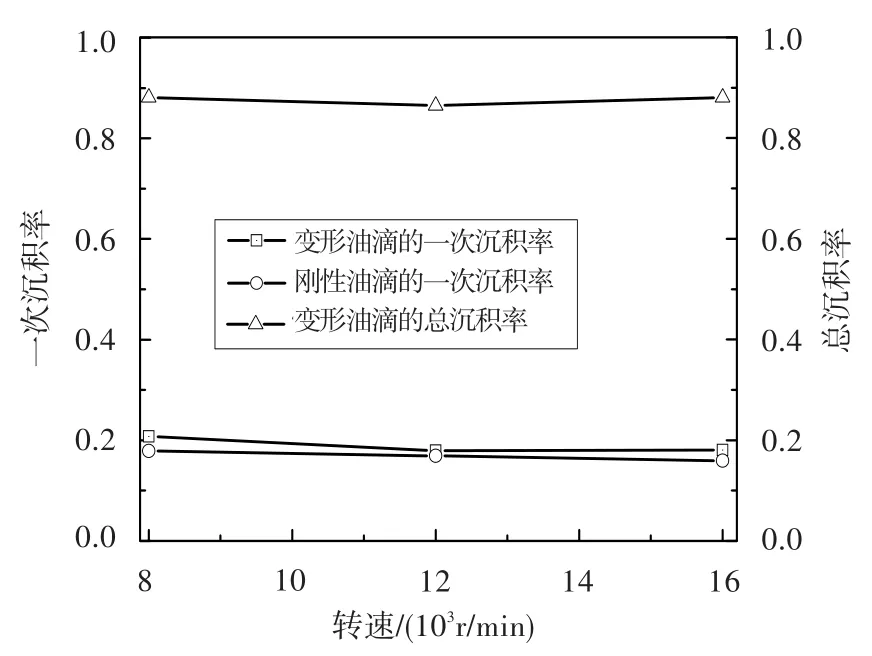

图5给出了供油量1.6 L/min、密封进气量0.01 kg/s、考虑油滴变形和二次油滴沉积效应条件下,转子转速对轴承腔中油滴沉积率的影响,以及不考虑油滴变形和二次油滴沉积效应情况下刚性油滴的沉积率。显然,变形油滴的一次沉积率比刚性油滴的高,原因是相较于刚性油滴,变形油滴所受气相阻力更大,致使其碰撞速度减小而沉积量增加。油滴一次沉积率受转子转速的影响很小,其原因可归结为转子转速升高虽然增大了油滴的运动速度,但同时增加了转子的离心力,造成轴承旋转件甩出的小直径油滴数量增多,而较高运动速度的小直径油滴与轴承腔壁碰撞后沉积量同样较大。值得注意的是,轴承腔中二次油滴沉积效应较为显著,以至于二次油滴沉积质量成为轴承腔中油滴沉积质量的主要部分,表现为油滴总沉积率较一次沉积率大得多。同样,油滴的总沉积率亦基本不受转子转速影响。

图5 转子转速对油滴沉积率的影响Fig.5 Effect of shaft speed on oil droplet deposition rate

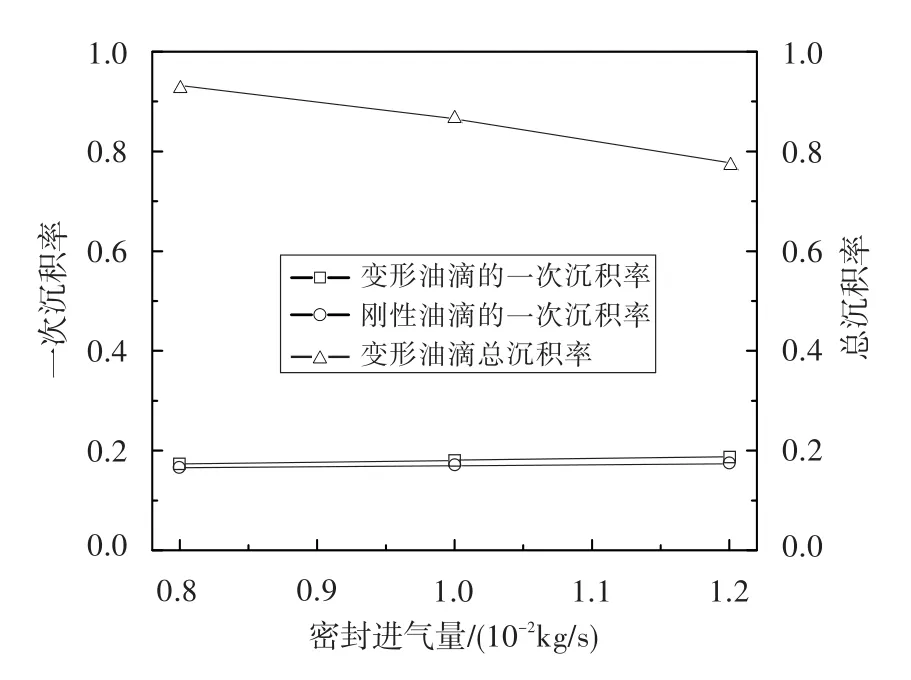

图6给出了供油量1.6 L/min、转子转速12 000 r/min、考虑油滴变形和二次油滴沉积效应条件下,密封进气量对轴承腔中油滴沉积率的影响,以及不考虑油滴变形和二次油滴沉积效应情况下刚性油滴的沉积率。可见,与转子转速对油滴沉积率的影响情况相似,密封进气量对油滴一次沉积率的影响也较小,并且与是否考虑油滴的变形几乎无关。其原因可理解为,有限的密封进气量增加对油滴运动的气相阻力增大的贡献有限,不能明显改变油滴与轴承腔壁的碰撞状态,从而导致油滴一次沉积量变化不大。从图中还可看出,变形油滴的总沉积率随密封进气量的增加而降低,其原因是密封进气量增加,加快了气相介质从通风管的流出速度,造成更多的二次油滴随气相介质排出。

图6 密封进气量对油滴沉积率的影响Fig.6 Effect of air mass rate on oil droplet deposition rate

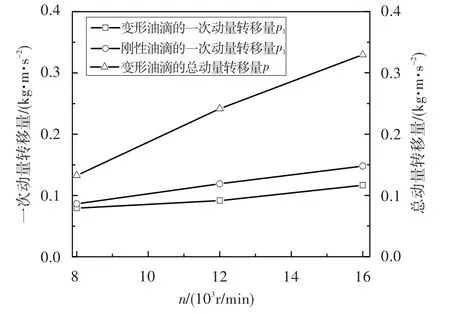

图7给出了供油量1.6 L/min、密封进气量0.01 kg/s、考虑油滴变形和二次油滴沉积效应条件下,转子转速对轴承腔中油滴沉积过程的动量转移量的影响,以及不考虑油滴变形和二次油滴沉积效应情况下刚性油滴的动量转移量。显然,变形油滴在运动过程中承受的气相介质阻力较大,运动速度降低,虽然其一次沉积率高于刚性油滴,但在碰撞前速度减小程度更大,所以沉积过程中一次动量转移量较小。油滴变形的这一影响随着转子转速的升高更加显著,原因也在于随着转子转速的升高,油滴碰撞速度减小的影响较之沉积率增加的影响更占优,因此油滴变形与否造成的动量转移量差异增大。此外,二次油滴沉积的动量转移量对轴承腔中油滴的总动量转移量的贡献较大,而且这种贡献随着转子转速的升高而增大。其原因可归结为,高的转子转速导致二次油滴的反弹岀射速度更大,当其再次沉积于轴承腔壁时,会将更多的动量转移给壁面油膜。

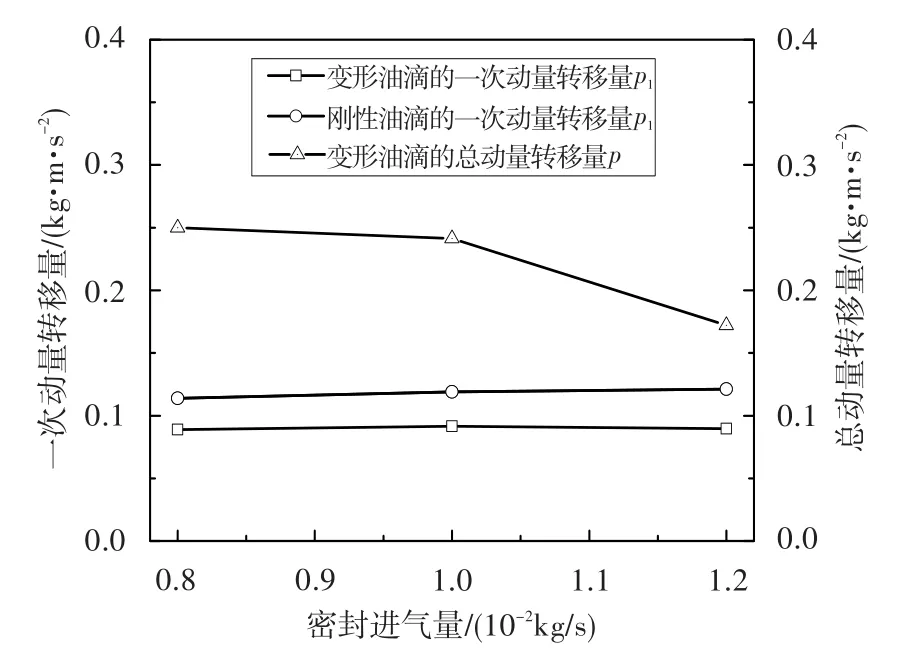

图8给出了供油量1.6 L/min、转子转速12 000 r/min、考虑油滴变形和二次油滴沉积效应条件下,密封进气量对轴承腔中润滑油滴沉积过程的动量转移量的影响,以及不考虑油滴变形和二次油滴沉积效应情况下刚性油滴的动量转移量。可以看出考虑油滴变形与否,油滴的一次动量转移量受密封进气量影响不显著,这是因为有限的密封进气量对油滴运动速度和沉积量的改变不太明显所致。另外,考虑油滴变形和二次油滴沉积效应的油滴的总动量转移量,随密封进气量的增加而减小,其原因也可归结为随密封进气量增加的排气速度增大了二次油滴的排出量所致。

图7 转子转速对油滴动量转移量的影响Fig.7 Effect of shaft speed on momentum transfer of oil droplet

图8 密封进气量对油滴动量转移量的影响Fig.8 Effect of air mass rate on momentum transfer of oil droplet

5 结论

(1)建立的考虑油滴变形、二次油滴出射方向随机性及油滴尺寸统计分布状态的轴承腔润滑油滴沉积特性分析方法,改善了传统分析方法的局限性,能更加符合实际情况地描述轴承腔中油滴的沉积特性。

(2)油滴变形和二次油滴沉积效应对油滴沉积特性有重要影响。前者增大了油滴沉积为壁面油膜的一次沉积率,减小了一次动量转移量;后者构成了油滴沉积为壁面油膜的沉积质量和动量转移量的主要部分。

(3)考虑油滴变形与否,油滴一次沉积率受转子转速和密封进气量的影响都不显著,但总的沉积率随着密封进气量的增加而减小,受转子转速的影响不明显;油滴总的动量转移量随着转子转速的升高而增大,随密封进气量的增加而减小。

[1]Glahn A,Kurreck M,Willmann M,et al.Feasibility study on oil droplet flow investigations inside aero engine bearing chambers-PDPA techniques in combination with numerical approaches[J].Journal of Engineering for Gas Turbine Engines and Power,1996,118(4):749—755.

[2]Farrall M,Simmons K,Hibberd S,et al.A numerical model for oil film flow in an aero-engine bearing chamber and comparisonwithexperimentaldata[R].ASME GT2004-53698,2004.

[3]Farrall M,Hibberd S,Simmons K,et al.Prediction of air/ oil exit flows in a commercial aero-engine bearing chamber[J].Journal of Aerospace Engineering,2006,220(G3):197—202.

[4]Farrall M,Hibberd S,Simmons K.The effect of initial injection conditions on the oil droplet motion in a simplified bearing chamber[J].Journal of Engineering for Gas Turbines and Power,2008,130(1):12501—12507.

[5]Chen B,Chen G D,Sun H C,et al.Effect of oil droplet deformation on the deposited characteristics in an aeroengine bearing chamber[J].Journal of Aerospace Engineering,2014,228(2):206—218.

[6]陈薄.航空发动机轴承腔油气两相润滑介质流动与换热研究[D].西安:西北工业大学,2013.

[7]Schmehl R.Advanced modeling of droplet deformation and breakup for CFD analysis of mixture preparation[C]//. 18thAnnual Conference on Liquid Atomization and Spray Systems.Zaragoza Spain:2002.

[8]陈薄,陈国定,王涛.考虑油滴变形和二次油滴效应的轴承腔壁面油膜流动分析[J].航空学报,2013,34(8):1980—1999.

Analysis of oil deposition characteristic in an aero-engine bearing chamber

LI Yan-jun1,CHEN Bo2,ZHANG Chao-yang1

(1.China Gas Turbine Establishment,Chengdu 610500,China;2.Key Laboratory of Measure Technology of Manufacturing Process of Ministry of Education,Southwest University of Science and Technology,Mianyang 621010,China)

Through the analysis of droplet deformation and motion,droplet/wall impingement and then the mass and momentum transfers in the process of deposition of droplets,and the secondary droplet deposition,the deposition mass and momentum transfer model was established with sufficient consideration of oil droplet diameter distribution in an aero-engine bearing chamber.The deformation characteristic and the effect of deformation on its trajectory were analyzed,and the effect of deformation and secondary deposition on typical diameter droplet deposition property and oil deposition property were discussed.The calculation results show preliminary droplet trajectories become more bend due to deformation effect.The change of dimensionless major and minor semi-axis for deformation droplet is dynamic,and the deformation curves of random droplet between major and minor semi-axis are symmetric.When taking no account of secondary oil droplet deposition,the deposition mass of deformation droplets increases and the momentum transfer decreases in relative to those of spherical droplets.The total deposition mass and momentum transfer are mainly obtained from the secondary deposition.Compared with shaft speed,the deposition mass of lubrication are more influenced by air mass rate in the bearing chamber.The momentum transfer increases with increasing shaft speed and decreasing air mass rate.

aero-engine;oil system;bearing chamber;droplet deformation;secondary droplet;deposition mass;momentum transfer

V233.4

A

1672-2620(2015)06-0014-07

2015-05-06;

2015-12-16

国家自然科学基金(51475395)

李炎军(1984-),男,山西长治人,工程师,硕士,主要从事航空发动机滑油系统设计与分析。