静叶摆动辅助轴流压气机退出旋转失速过程的数值模拟

2021-02-03李劭怡王英锋孙鑫宇

李劭怡,王英锋,孙鑫宇

(南京航空航天大学 能源与动力学院,江苏 南京 210016)

0 引言

叶轮机械非定常流动研究主要针对两类不同的流动现象而展开,一类为固有非定常问题,另一类为条件非定常问题。其中,条件非定常问题又被称为流动失稳现象,如压气机旋转失速、喘振等,是由部件或者整个发动机系统的局部扰动诱发的不稳定流动。流动失稳限制了叶轮机械的稳定工作范围、影响运行可靠性、影响其设计与调试中各级匹配的实现,流动失稳现象的发生也会导致灾难性的事故。

目前使发动机退出气动失稳状态的方法主要还是利用消喘复原系统,通过减少或切断燃油流量、关小压气机导向器、打开放气活门和增加喷管面积等,但其过程中发动机性能下降明显,完全恢复性能所需时间较长。本文主要参考压气机气动失稳的主动抑制方法,利用静叶摆动的方式人为产生非定常激励信号,使得压气机花费更小的代价,更快地退出气动失稳状态。

目前旋转失速模拟主要有两类方法:一类是压缩系统模型,以体积力或者激盘模型等模拟叶片对气流的作用[1-2];另一类是流场计算,直接求解N-S方程或者Euler方程[3-4]。另外,分离涡方法也获得了一些数值模拟结果[5-6]。

本文采取的是流场计算方法,使用fluent CFD计算软件,对某一级半轴流压气机的动态失速过程、退出失速过程以及静叶摆动耦合压气机退出失速过程进行了三维数值模拟,清晰地再现了压气机进入和退出旋转失速状态以及静叶摆动耦合压气机退出旋转失速整个过程的流动状态,为流动失稳的控制提供了机理性的支持。

1 计算方法

本文所用压气机进口导叶、转子、静子的叶片数目比为10∶10∶10。一共分为3个计算流域(进口导叶流域、转子流域、静子流域,如图1所示)。在轮毂、机匣和叶片的壁面处进行附面层网格加密。整个计算域网格量大约为3000万。

图1 一级半压气机计算域平面示意图

采用三维可压雷诺平均守恒型N-S方程。湍流模型选用RNGk-ε两方程模型,壁面附近采用标准壁面函数法处理。壁面边界采用绝热无滑移条件。进口边界给定总温、总压,出口给定背压,以近失速点一稳定工况下的收敛解为初场,然后通过增大出口背压方式模拟节流阀关闭,使压气机逐渐进入失速状态。工质假定为理想气体,基本方程采用SIMPLE压力修正法、压力基求解器。

压气机退出失速过程采用减小出口背压的方式模拟节流阀的打开过程,使压气机逐步退出失速状态。

叶片摆动采用动网格技术进行模拟。在叶片摆动与压气机耦合退出旋转失速过程中,其背压变化规律与未加入叶片摆动退出失速过程的背压变化规律一致。

为监测叶尖区域的非定常流动情况,在每个进口导叶和静子0.8叶高处,叶背前缘设置了1个监测点,总共20个监测点,用以监测整个失速过程中的非定常压力信号,其相对位置如图1所示。

2 结果分析

图2为压气机整个失速过程的特性线。其中:A点为非定常计算的第一个稳定工作点,流量为57.8391kg/s,压比为1.176;B点为压比最高的工况点,其流量为50.7143kg/s,压比为1.179;C点为压气机最后一个稳定工作点,其流量为46.0447kg/s,压比为1.175;D点为压气机进入旋转失速过程的最后一个工作点,其流量为30.5250kg/s,压比为1.070。再由D点开始减小出口压力,压气机流量开始增大,压比上升,但与进入失速过程相比,在相同流量下,压气机并不能从失速状态中退出,直到A点,压气机才恢复稳定工作状态,这充分表现出压气机在退出旋转失速过程中具有的“滞后性”的特点。

图2 压气机失速过程特性线

由D点加入叶片摆动方案,以相同的背压变化规律减小出口压力,图2中L点为压气机进口导叶摆动后退出失速状态的工作点,其流量为58.6631kg/s,总压比为1.17469,与A点(流量59.6475kg/s, 压比1.17274)相比,其退出失速状态流量下降了1.6%,压比上升了1.7%。通过特性线对比,在压气机退出旋转失速的过程中,加入适当的叶片摆动形式,压气机能够以更低流量、更高压比完全退出旋转失速状态。而且在退出旋转失速整个过程中,在相同流量下,压气机始终能以更高压比工作,能够减小退出旋转失速过程中的性能损失。

2.1 压气机进入失速动态过程

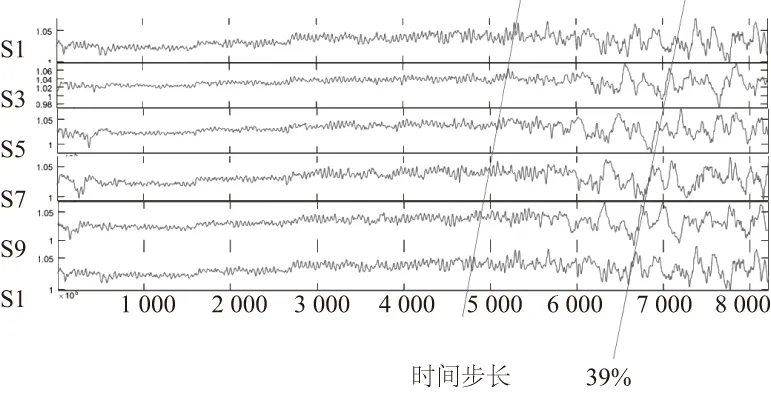

图3为失速过程中静子叶片上的压力测点信号。从图中可以看到,在压气机稳定工作过程中,其压力信号呈现出明显的小幅度周期性波动特征。根据图3中的信号特征,可以看到在压气机进入失速的过程中出现了较为明显的失速先兆信号特征。同时可以看到,在压气机的旋转失速完全发展后,其压力信号呈现出大幅度的周期性波动,其波动传递速度为转子转速的39%。图4为压气机完全失速后压力信号频谱分析,可得到失速团频率为58.87Hz,相对转子速度为39.2%。

图3 静子测点压力信号

图4 完全失速后压力信号频谱分析

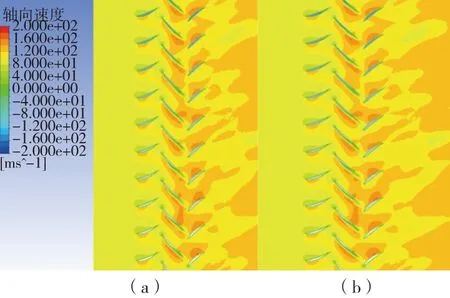

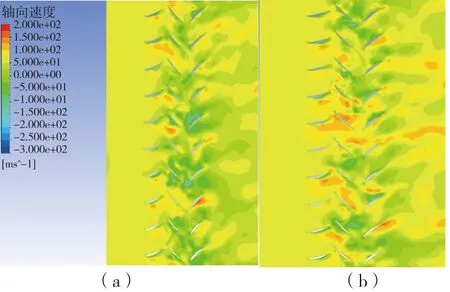

图5为压气机进入旋转失速过程0.8叶高处轴向速度云图,可以明显看到在发动机整个压气机的失速过程中,最先出现叶片分离的为转子叶片,而进口导叶最晚出现分离现象。整个过程没有外部扰动的干扰,说明旋转失速属于压气机的固有属性,在其流量低于某点之后,自身就会逐步进入旋转失速状态,与外界扰动无关。

图5 压气机进入失速过程轴向速度云图

2.2 压气机退出失速动态过程

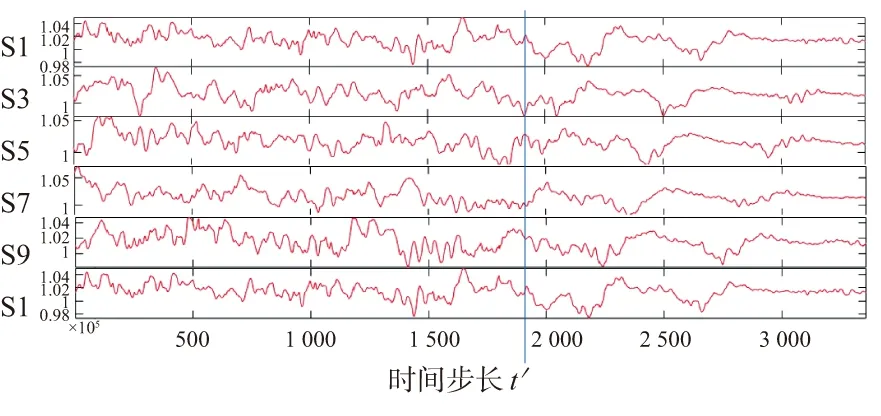

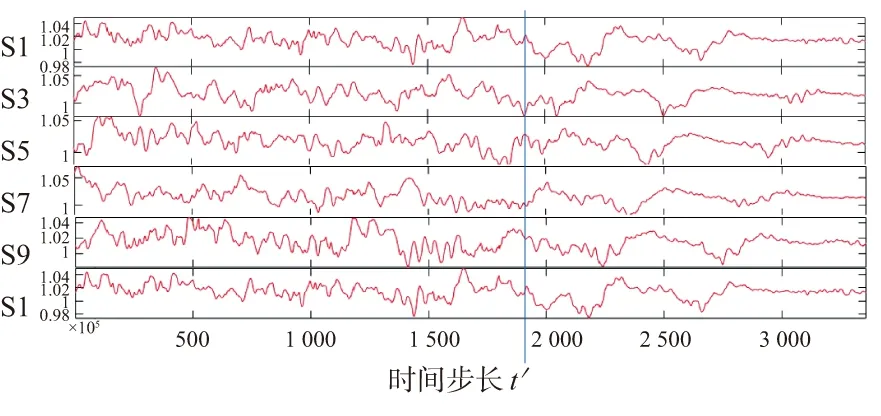

图6为压气机退出失速过程中的压力信号图。可以看到,相较于压气机进入失速状态,整个退出失速过程更为迅速。

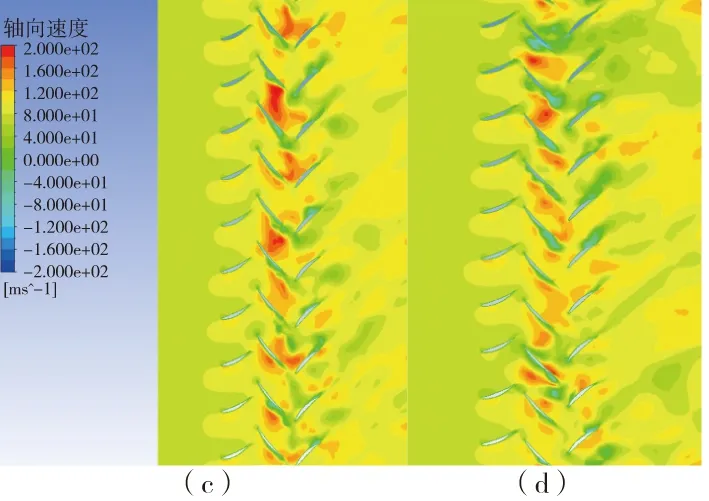

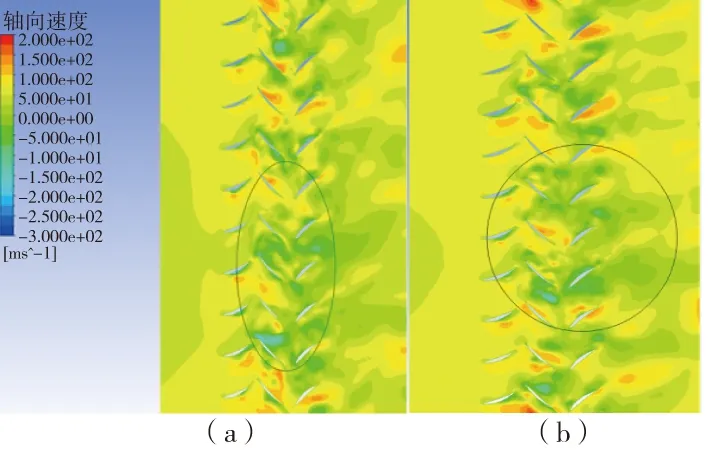

图7为压气机退出失速过程中的轴向速度云图。若采用与图5相同的速度标尺,其退出失速过程中失速团变化表现不明显,所以在图7中更换了另一套速度标尺。从图7整个过程可以明显看到失速团强度由强到弱,逐渐破碎消失的整个过程。

图6 压气机退出失速过程压力信号

图7 压气机退出失速过程轴向速度云图

2.3 叶片摆动与压气机耦合退出失速动态过程

图8为叶片摆动方案示意图,其中图8(a)所示的逆时针方向摆动为正方向。叶片摆动为线性摆动如图8(b)所示,摆动频率为58.87Hz,相当于100%失速团传播频率。

图8 叶片摆动方案示意图

图9为压气机加入叶片摆动后,压气机退出旋转失速过程中的压力信号,与图6对比,可以看到在同样的背压变化规律下,进口导叶加入叶片摆动后,其退出失速所需要的时间有明显的缩短。

图9 叶片摆动与压气机耦合退出失速的压力信号

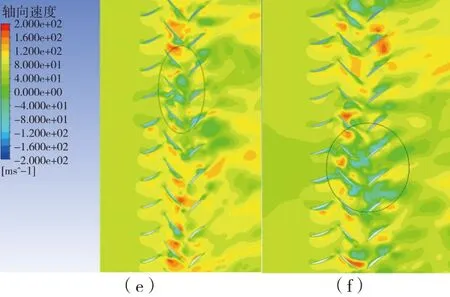

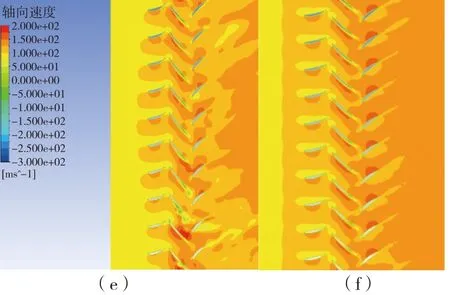

图10为叶片摆动耦合压气机退出失速过程中,0.8叶高处轴向速度云图,其对应时刻与图7相同。从图中可以清楚看到,在加入进口导叶摆动后,在相同时刻,失速团影响范围明显缩小,失速团破碎消失的时刻明显提前。在进口导叶加入合适的叶片摆动方案后,压气机退出旋转失速的时刻明显提前。

图10 叶片摆动耦合压气机退出失速过程轴向速度云图

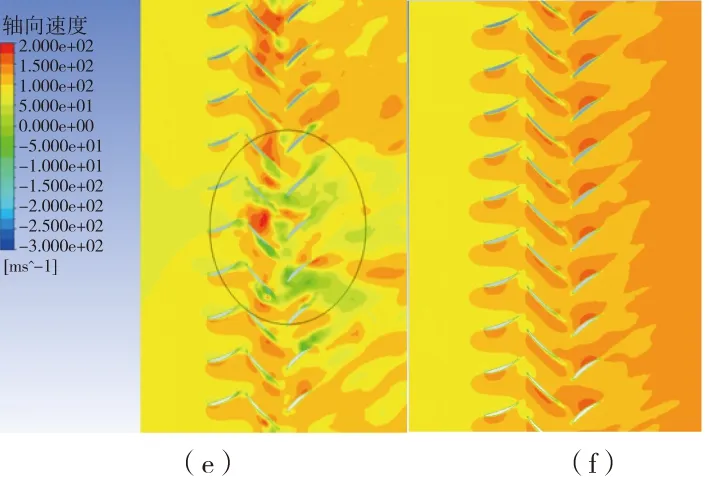

在图6与图9中所标志t′与t″时刻,其失速信号传播出现明显减弱,图11位分别对应未加入叶片摆动图11(a)与加入叶片摆动图11(b)的转子流域与下游静子流域截面轴向速度云图。当失速信号传播出现明显减弱时刻,部分叶片全叶高通道全叶高出现明显的高速流体。结合两种方案退出旋转失速的过程分析,得到以下结论:

整个退出过程中,由于背压降低,流量增大,使得失速团沿径向向叶尖方向收缩。在某一时刻,局部叶片通道将会在全叶高范围内消除显著的流动分离,并且这种具有优质流动状态具有一定的“稳定裕度”,可以抵抗一定的扰动。这种具有一定“稳定裕度”的优质流动通道将会阻隔失速团的传播,随着流量的进一步增大,失速团将快速破碎、消失。

由于全叶高范围出现消除显著分离的叶片通道需要足够的抗扰动裕度,所以需要更大的流量以及远离失速攻角的较小攻角,这也是旋转失速退出滞后性的产生原因,即只有提供更大的流量,才能使得优质的流动通道抵抗失速团带来的扰动。

图11 R-S截面轴向速度云图

3 结语

本文通过对一台轴流压气机静叶摆动辅助退出旋转失速过程的数值模拟,得到以下结论:

1) 旋转失速属于压气机的固有属性,在其流量低于某点之后,自身就会逐步进入旋转失速状态,与外界扰动无关。

2) 结合合适的叶片摆动规律,能够使得压气机在更小流量、更高压比的条件下退出旋转失速。

3) 在退出旋转失速过程中,叶片全叶高通道是否出现具有一定稳定性的优质流动状态,叶片附面层分离强度迅速降低是失速团能否持续传播的分水岭。一旦叶片全叶高出现具有一定稳定性的优质流动通道,叶片附面层分离强度迅速降低,失速团将失去持续传播的条件,将会迅速破碎、消失。

4) 合适的叶片摆动方案,能够使得压气机通流能力增强,加快失速团的径向收缩,部分叶片通道全叶高的优质流动状态提前出现,从而加快失速团的破碎消失。