基于ABAQUS的圆柱直齿轮齿根裂纹扩展与寿命估计

2021-02-03张云超王友仁李加兴

张云超,王友仁,李加兴

(南京航空航天大学 自动化学院,江苏 南京 210016)

0 引言

裂纹作为一种齿轮故障,其发生率较高,且容易诱发其他故障,如点蚀、断齿等。研究裂纹的易萌生位置、扩展路径和速率对提高齿轮的可靠性和使用寿命具有重要意义。

国内外学者对齿轮裂纹扩展路径及速率有大量的研究。高云等[1]以渐开线圆柱齿轮为对象,利用有限元法得到齿根裂纹扩展路径,计算裂纹扩展过程应力强度因子变化情况,运用Paris公式对齿根疲劳裂纹寿命进行预测。刘双等[2]运用参数化建模建立渐开线齿轮副,通过对加载后齿轮副的应力分析,确定裂纹的开裂位置以及方向,根据最大周向应力法计算裂纹尖端的扩展角度。余洋等[3]以直齿轮为研究对象,研究初始裂纹参数对齿根二维裂纹扩展路径的影响。研究表明,初始裂纹位置越靠近齿槽中心越容易发生齿轮轮缘断裂。赵国平等[4]以斜齿轮为研究对象,综合考虑混合润滑状态下摩擦动力学特性对齿面应力分布的影响以及渗碳表层硬度梯度和残余应力的非均匀分布特征,以风险疲劳累积理论为基础,建立了疲劳裂纹萌生寿命预估模型。此外,国内外学者也对其他部件的裂纹及其演变规律进行了大量研究。袁浩等[5]使用ANSYS软件建立有限宽板中心裂纹模型,分别使用J积分、相互作用积分和位移外推法计算裂纹尖端应力强度因子,并分析了多种因素对计算结果的影响。范磊等[6]以某型号直升机主减速器行星架为研究对象,采用Paris公式并结合Miner准则,定量计算行星架裂纹的扩展速率及其损伤发展过程,使用有限元软件ANSYS Workbench对计算结果进行仿真实验验证。

本文主要研究确定了齿轮裂纹易萌生位置,根据ABAQUS仿真软件得到的裂纹扩展路径及裂纹尖端应力强度因子,建立了基于Paris公式的齿根裂纹扩展速率模型,实现了对含齿根裂纹齿轮的寿命估计。

1 Paris裂纹扩展理论

Paris理论主要用于描述裂纹稳定扩展阶段的裂纹扩展速率,其表达式如下:

da/dN=C(ΔK)m

(1)

式中:a为裂纹长度;N为有效加载循环次数;C和m为齿轮材料常数;ΔK为应力强度因子幅,ΔK=Kmax-Kmin。其中:Kmax为啮合周期内应力强度因子最大值,Kmin为啮合周期内应力强度因子最小值。

将式(1)两边取积分可得式(2)

(2)

式中:ath为裂纹扩展危险阈值;ao为初始裂纹长度。

由于裂纹长度与应力强度因子幅存在一定的函数关系,即

ΔK=f(a)

(3)

将式(3)带入式(2)可得

(4)

通过式(4)可知,在已知裂纹扩展危险阈值和初始裂纹长度情况下,可以求得含裂纹齿轮的寿命。

2 齿根裂纹有限元仿真

2.1 模型的建立

使用SolidWorks建模软件建立齿轮副模型,如图1所示。齿轮材料为20CrNiMo,齿轮副几何与材料参数如表1所示。

图1 齿轮副3D模型

表1 齿轮几何与参数

2.2 裂纹萌生位置分析

由断裂力学理论可知,裂纹更容易在应力集中且反复作用的区域,所以通过仿真观察轮齿的应力分布,可以确定裂纹萌生的位置。

在ABAQUS软件中,设置小齿轮以恒定角速度旋转,对大齿轮施加大小为10000N·mm的载荷。齿轮副应力分布如图2所示。

图2 齿轮副应力分布

从图2可以看出,除轮齿接触区域外,齿根圆角过渡处应力较为集中,所以确定齿根圆角过渡处为裂纹易萌生位置。

2.3 裂纹扩展路径

结合以上分析,在ABAQUS软件中添加可扩展型裂纹,裂纹富集区选择大齿轮齿根圆角过渡处。通过ABAQUS扩展有限元仿真得到的裂纹扩展路径如图3所示。通过对比实际裂纹扩展路径,仿真得到的扩展路径符合实际情况。

图3 裂纹扩展路径

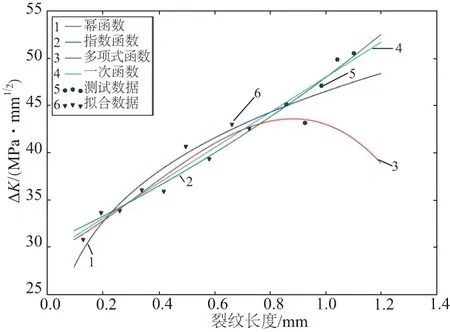

将裂纹扩展路径分段,使用有限元法计算各阶段裂纹尖端应力强度因子的大小。由于齿轮裂纹多为Ⅰ型裂纹,所以只计算Ⅰ型应力强度因子,计算结果及对应裂纹长度如图4所示。

图4 裂纹扩展数据

3 含裂纹齿轮寿命估计模型的构建

3.1 ΔK与裂纹长度函数关系分析

由典型疲劳裂纹扩展速率曲线可知,在稳态扩展区(裂纹扩展第二阶段),log(dα/dN)—log(ΔK)呈线性关系,可知ΔK—a函数关系为指数关系,即

ΔK=αeβa

(5)

为验证理论分析正确性,选取一次函数、多项式函数、幂函数[7]作为对比。选取表1中的前10个数据用于拟合函数,后5个数据用于验证拟合效果。拟合函数关系式如下。

指数函数:ΔK=30.3562e0.456 3a

(6)

幂函数:ΔK=46.4705a0.220 4

(7)

多项式函数:ΔK=-24.0368a3+24.265a2+13.542a+29.2655

(8)

一次函数:ΔK=18.6595a+29.2818

(9)

拟合函数曲线如图5所示。

图5 拟合函数曲线图

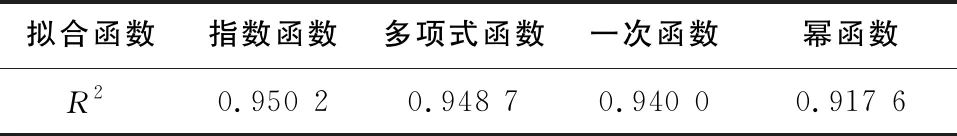

3.2 曲线拟合评价指标

选取拟合优度和相对误差,对拟合效果进行评价。

1) 拟合优度

拟合优度是指回归值对观测值的拟合程度,度量拟合优度的统计量为确定系数R2,R2越接近1表示拟合程度越好;反之越差。拟合优度表达式如式(10)。

(10)

2) 相对误差

相对误差表达式如下。

RErrori=(ΔKi-ΔK'i)/ΔK'i×100%

(11)

各函数拟合优度和拟合相对误差整理见表2、表3。

表2 各函数拟合优度

表3 各函数拟合相对误差 单位:%

通过表2、表3可以得出,指数函数拟合效果最好。

3.3 含齿根裂纹齿轮寿命估计

将式(6)带入式(4),可得

(12)

本文中裂纹危险阈值设定为2mm,即认为当裂纹长度达到2mm时,裂纹扩展开始进入快速失稳阶段,初始裂纹长度为0.01mm。通过式(12)可计算出齿轮的有效加载循环数,即寿命为165833次。

4 结语

综上所述,可以得到以下结论:

1) 齿轮根部圆角过渡处更容易产生裂纹;

2) 含裂纹齿轮的寿命,相较于设计寿命(一般约为107次),大幅缩短。