酸液溶蚀作用对支撑剂性能的影响

2021-02-03杨雪袁旭何小东承宁陈进许冬进

杨雪,袁旭,何小东,承宁,陈进,许冬进

(1.长江大学工程技术学院,湖北 荆州 434023;2.非常规湖北省协同创新中心(长江大学),湖北 武汉 430100;3.中国石油新疆油田分公司工程技术研究院,新疆 克拉玛依 834000)

0 引言

致密储层油气藏为典型的非常规储层,须采取大型水力压裂改造措施才能实现经济产能[1-3]。以长庆油田长7、新疆玛湖区块为例,其油气藏埋藏深、非均质性强、开发难度较大。实践过程中,采用前置酸液协同水力加砂压裂技术,提高储层压裂效果和动用效率[4-5]。

早在 1989 年,A.R.Jennings[6]就提出将压裂酸化技术引入砂岩地层酸化,利用酸液指进现象刻蚀不规则裂缝壁面,形成一定导流能力。由于部分砂岩储层胶结疏松,直接酸压时会因酸液高度溶解岩石骨架,使其变得松散,且不可溶岩石矿物或反应生成的不可溶颗粒会造成堵塞甚至出砂[7-8];因此,砂岩储层不适合直接使用酸压工艺。近年来,砂岩储层使用前置酸液酸化处理后,降低了破裂压力,并清洁地层、解除堵塞,防止了黏土膨胀与微粒运移,成为水力压裂前的关键环节。另外,加砂压裂后注入酸液,可加速压裂液破胶,并溶解残渣;对压裂过的老井注入酸液解堵,可成功获得新产能[9-10]。

支撑剂作为水力加砂压裂的重要组成部分,决定着裂缝尺寸与导流能力,直接影响最终改造效果。酸液注入储层中不仅与岩石、碎屑杂质反应,还能与支撑剂的组成矿物质发生化学反应,各种矿物成分对酸表现出不同的亲和性,与酸接触后产生较大的性能差异,造成支撑剂性能变化[11-13];因此,支撑剂与酸接触反应后的稳定性是决定有效裂缝宽度与裂缝最终导流能力的关键。本文研究了酸液作用对支撑剂的溶解度、对其抗压强度的损害以及对最终导流能力的影响,分析了酸液配比、支撑剂类型、温度及酸液与支撑剂接触反应时间等因素对支撑剂性能的影响程度,研究结果为压裂现场酸液、支撑剂的优选提供了依据。

1 实验

1.1 样品

1)支撑剂。选用新疆油田现场所使用的20/40,30/50目陶粒、石英砂2种支撑剂。

2)酸液。根据标准SY/T 5108—2014《水力压裂和砾石充填作业用支撑剂测试方法》所规定的支撑剂酸溶解度测试方法,使用质量分数为37%的HCl溶液与质量分数40%的HF溶液,按HCl溶液∶HF溶液(体积比)为6∶1和12∶3,分别配制成酸液A和酸液B。

3)压裂液。导流能力测试实验模拟压裂液流体,为蒸馏水与质量分数4%的KCl配制的溶液。

1.2 方法

1.2.1 支撑剂酸溶解度测试

将支撑剂在105℃干燥箱内干燥2 h后,称取10 g,倒入200 mL已配制好酸液的塑料量杯中,封好杯口,置于设定温度的水浴锅内,酸溶解结束后的样品真空抽滤后,置于105℃干燥箱内干燥2 h。酸溶解度计算公式为

式中:S 为酸溶解度,%;ms为支撑剂样品质量,g;mf为坩埚及滤纸质量,g;mfs为坩埚、滤纸以及酸溶解后支撑剂的质量之和,g。

1.2.2 支撑剂抗压强度测试

使用循环加载液压机,将酸溶解后的支撑剂样品筛析掉残留的杂质碎屑,倒入标准破碎室内,匀速加压1 min至设定压力,稳压2 min后取出样品,过筛后称取质量,并计算破碎率:

式中:δ为支撑剂破碎率,%;wc为支撑剂碎屑质量,g;wp为支撑剂样品质量,g。

1.2.3 支撑剂导流能力测试

依据标准NBT 14023—2017《页岩支撑剂充填层长期导流能力测定推荐方法》,使用长江大学自主研发的HXDL-2C长期导流能力测试系统,在标准API导流室内均匀铺置支撑剂,在模拟地层温度、闭合压力以及流体流动状态下,连续采集裂缝宽度、液体流量以及压差等变化数据,得到裂缝导流能力Kwwf:

式中:Kw为液测渗透率,μm2;wf为支撑剂厚度,cm;Qw为液体流量,mL/min;μL为液体黏度,mPa·s;Δp 为测试两点间的压差,kPa。

2 实验结果讨论

2.1 支撑剂酸溶解度测试

酸液与支撑剂的化学反应速率与接触时间、温度以及酸液配比密切相关,因此,实验考察了三者对陶粒与石英砂2类支撑剂酸溶解度的影响。

2.1.1 温度对酸溶解度的影响

在65℃与85℃下,将20/40目陶粒、石英砂支撑剂酸溶解0.5 h。测试结果(见表1)表明,随着温度升高,支撑剂的酸溶解度明显增加,且温度对酸液B条件下的支撑剂酸溶解度影响更大。所以,在较高温度条件下,储层中的支撑剂可能发生成岩作用,堵塞支撑剂间的渗流通道;化学反应会导致支撑剂充填体孔隙率在高温和高应力下迅速降低,从而降低裂缝导流能力。对于温度较高的储层,注酸前注入一定量的液体以降低储层温度,能够减缓酸液对支撑剂的溶蚀作用。这样,酸液则更多作用于地层碎屑杂质,清洁地层的同时也降低了对支撑剂性能的伤害。

表1 不同温度条件下支撑剂的酸溶解度

2.1.2 不同类型的支撑剂酸溶解度

在相同条件下,相同粒径的陶粒支撑剂酸溶解度明显高于石英砂。分析认为:陶粒支撑剂主要成分为铝矾土,由氧化铝及其他黏土矿物组成;而石英砂主要由化学成分稳定的硅酸盐矿物组成,主要含二氧化硅。酸液中的HCl不与二氧化硅发生反应,而HF与黏土矿物反应较快,与二氧化硅反应较慢。因此,陶粒支撑剂比石英砂酸溶解度较大,其表面大量黏土矿物会被溶蚀。

2.1.3 支撑剂粒径对酸溶解度的影响

实验结果表明,同种支撑剂小粒径比大粒径酸溶解度大。相同质量下,由于小粒径支撑剂颗粒较多,与酸液接触面积大,且酸液溶蚀支撑剂表面时,所能浸透的深度占粒径的比例较大,因此,小粒径支撑剂接触面积与反应体积较大,酸溶解度高。

2.1.4 酸液配比对酸溶解度的影响

实验结果表明(见表2),对支撑剂酸溶解度影响最大的因素为酸液配比。酸液B较酸液A对支撑剂的酸溶解度大幅增加,而陶粒支撑剂较石英砂酸溶解程度更为严重,初期酸液B下酸溶解度为酸液A下的4倍左右,随时间的延长,最终维持在3倍以上。支撑剂酸溶解后形态发生很大变化(见图1):酸液A下,20/40目石英砂由黄色变为透明晶体状;酸液B下,石英砂颗粒表面变得浑浊发白,酸溶解掉表面的矿物质,使表面变得疏松,其性能变差。因此,在施工过程中,应严格控制酸液配比:地层污染堵塞较严重时,可使用酸液A,增加注入体积,并尽快返排出酸液,减少酸液与支撑剂接触反应时间;或注入酸液一段时间后,注水段塞稀释酸液,降低对支撑剂的溶蚀程度。

表2 不同配比酸液与反应时间下支撑剂的质量和酸溶解度

图1 酸溶解前后的支撑剂显微照片

2.1.5 接触反应时间对酸溶解度的影响

酸液与支撑剂接触反应时间越长,支撑剂的酸溶解度越大(见表2):接触反应时间1.0 h时的酸溶解度为0.5 h的2倍左右;而接触反应时间延长至2.0 h时,较1.0 h酸溶解度升高,但升高幅度变小。酸溶解度初始增长较快,随后由于酸液反应后质量浓度降低,且与酸反应的矿物含量减少,酸溶解度接近最大并基本稳定。

结果分析认为,对支撑剂的酸溶解度影响程度从大到小的因素依次为酸液配比、接触反应时间、温度、粒径,且陶粒支撑剂的酸溶解度远大于石英砂。

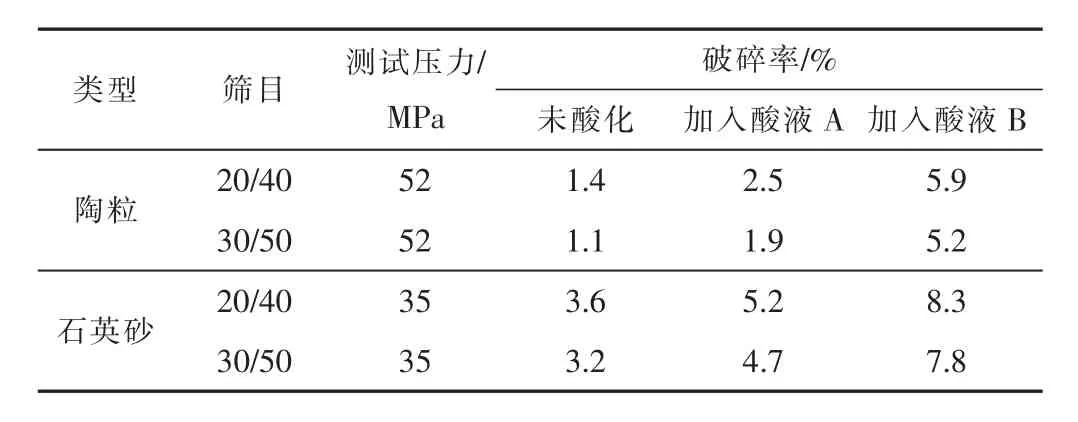

2.2 酸液对支撑剂抗压强度的损害

按照酸溶解度测试步骤进行多次实验,制取足量的支撑剂用以进行支撑剂破碎率测试。陶粒支撑剂测试压力为52 MPa,石英砂抗压强度较弱,测试压力为35 MPa。测试结果(见表3)表明:陶粒支撑剂抗压强度优于石英砂;支撑剂颗粒破碎时产生的碎屑颗粒会堵塞渗流通道,造成二次污染。针对较深地层,支撑剂所受闭合压力大,选择陶粒支撑剂效果较好;浅地层则可选择较廉价的石英砂支撑剂。

表3 酸溶蚀后支撑剂的抗压强度变化

酸溶解后的支撑剂破碎率大幅上升,30/50目陶粒被酸液B溶蚀后破碎率由1.1%升至5.2%,增加接近5倍;支撑剂粒径越小,其酸溶解度越大,但破碎率比大粒径支撑剂低,其主要原因是大粒径支撑剂间接触面积小,颗粒所承受的应力较大,易发生破碎。由于石英砂酸溶解度较小,酸溶蚀作用对其抗压强度的伤害较小,因此酸溶蚀后破碎率增加幅度较小;但整体上较陶粒破碎率高,无法适用于高闭合应力储层。

2.3 酸液溶解对支撑剂导流能力的伤害

将支撑剂用不同配比的酸液酸化处理后烘干,筛析掉碎屑,以10 kg/m2的铺砂浓度均匀铺置于导流室中,进行导流能力测试。实验结果(见图2)显示:填入用酸液A酸化后的支撑剂的裂缝,其导流能力降低幅度较小,依然能维持较高导流能力;而填入用酸液B酸化后的支撑剂的裂缝,其最终导流能力降低甚至超过50%。陶粒支撑剂导流能力伤害程度高于石英砂:20/40目陶粒降低58%,而30/50目陶粒降低50%,即粒径越大,酸溶蚀作用对导流能力伤害越严重。石英砂支撑剂也存在相同的规律。大粒径的支撑剂颗粒间的孔隙体积也较大,因此,能维持较大导流能力,但它易受酸液、闭合应力作用发生破碎,进而产生碎屑颗粒堵塞,失去维持导流能力的作用。相比而言,酸溶蚀对陶粒支撑剂性能的伤害较严重,因此,前置酸液加砂压裂针对压力较小储层,可优选石英砂支撑剂,以达到降本增效的目的。

图2 酸蚀作用后支撑剂导流能力变化对比

3 结论

1)酸液配比与接触反应时间是影响支撑剂酸溶解度的最主要因素。进行前置酸液压裂作业时,不宜使用酸液B,并应在加入支撑剂前注入一定量压裂液稀释酸液,以降低酸液质量浓度,或将残酸及时返排出来,降低对支撑剂性能的伤害。

2)小粒径支撑剂与酸液接触面积大,酸溶解度较大,而抗压强度优于大粒径支撑剂,其导流能力伤害程度也较小。

3)注入酸液条件下,石英砂支撑剂稳定性较好,但其抗压强度较弱,在闭合压力小于28 MPa的浅储层,前置酸液协同石英砂支撑剂压裂作业效果较好。

4)本文主要从宏观上研究了各因素对支撑剂性能的影响程度,下一步可从酸蚀反应产物、支撑剂微观形态改变等方面深入研究。