玄武岩纤维加筋黄土承载比试验研究

2021-01-21李沛达骆亚生陈箐芮汪国刚

李沛达,骆亚生,陈箐芮,汪国刚

(西北农林科技大学水利与建筑工程学院,陕西 杨凌 712100)

纤维作为一种常见的人工聚合材料,近年来被国内外科研工作者置于土体内部、表面或各种土体之间,并通过无侧限抗压试验、直剪试验、三轴试验探究纤维对土体力学特性影响的规律,揭示纤维增强土体强度的机理[1-5]。

承载比(CBR)试验是反映土体局部抗剪强度特性的试验,其结果CBR值是评定路面材料承载能力的指标,与常规力学试验存在本质区别[6]。针对承载比试验,国内学者已做了大量的研究工作。在CBR 试验方法方面,朱志铎等[7]提出CBR 试验在实际工程中应针对不同土质、不同粒径、不同试验条件进行CBR值的修正。针对黄土大孔隙、遇水湿陷的特点,袁克阔等[8]研究了影响黄土CBR值的因素,发现浸水时间影响最大,击实次数影响次之,不同地域黄土类型影响最小。李萍等[9]对石灰改良黄土CBR 试验进行研究,发现初始含水量、石灰剂量、浸水时间和击实次数对黄土与石灰土的CBR值都有影响,且黄土的CBR值对含水量变化比较敏感,石灰土的CBR值对含水量敏感性逐渐减小。武建民等[10]建议将黄土地区CBR 试验的浸水时间调整为2 d。此外,针对其他土质及固化剂改良土,岩土工作者们也做了相应研究。杨和平等[11]发现标准CBR 试验方法不能真实地反映路堤填料膨胀土强度,在改进方法后发现某些强膨胀土也可直接用做路基填料。郑军等[12]进行CMSC型固化剂改良土的新型CBR 试验,得出CMSC型固化剂对苏北特殊软土有明显的改良效果。上述CBR 试验研究从内在机理到试验方法,从广义的黏性土到黄土、膨胀土,从石灰改良到固化剂改良等多个维度研究CBR值影响因素,也展示出优异的改良效果。近年来,在“绿水青山就是金山银山”的理念倡导下,实际工程对固化剂改良土体的环保性、安全性提出了更高要求。新型环保、性能优异的无机材料玄武岩纤维[13-14]进入大众视野。随着一带一路战略不断深入推进,黄土地区修建的道路工程越来越多,而玄武岩纤维加筋黄土作为路基填料的相关研究成果却鲜见。本文通过承载比试验,研究含水率、纤维含量与纤维长度对加筋黄土CBR值的影响规律,确定黄土地区路基填料适宜的纤维含量与纤维长度。同时在纤维含量和纤维长度一定的条件下,研究击实次数(击实功)和浸水时间对CBR值的影响规律,以期为实际工程中有效利用纤维改良黄土性质提供参考依据。

1 试验材料与方法

1.1 材料选取

试验用土料为陕西杨凌地区黄土,经风干碾压过20 mm 筛备用。其物理力学性质指标如表1所示。

表1 黄土的物理性质指标Table1 Physical properties of loess

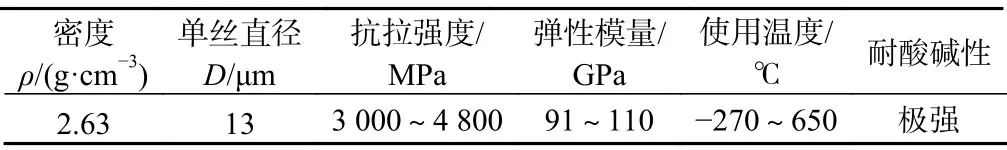

试验用纤维为短切玄武岩纤维(盐城市恒固纤维有限公司),纤维类型为束状单丝,圆形截面,表面呈黑褐色,其物理力学指标如表2所示。

表2 玄武岩纤维的物理力学参数Table2 Physical and mechanical parameters of basalt fiber

1.2 试验方案及试样制备

1.2.1 不同含水率、不同纤维含量、不同纤维长度下的承载比试验方案

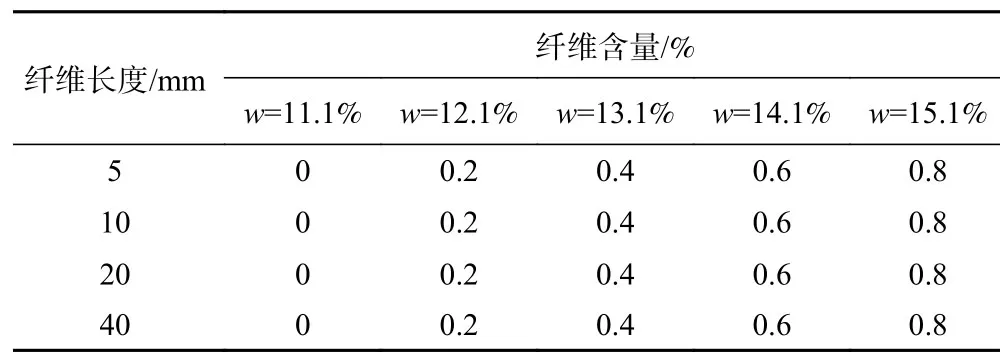

为确定最优含水率、纤维长度及纤维含量,设计不同含水率、不同纤维含量、不同纤维长度共85组工况,如表3所示。

表3 加筋土试验参数Table3 Test parameters of the reinforced soil samples

为确保纤维在黄土中均匀分布,制样过程中边混合、边搅拌、后加水。开始阶段,将纤维加入黄土中不断均匀搅拌,直至达到试验所需含量。然后根据设定含水率计算所需水量加入其中。最后用塑料薄膜将土样密封完整静置24 h 后,按照JTG E40-2007《公路土工试验规程》[15]中重型击实Ⅱ-2 类别和方法,分3层,每层击实98次,得到直经152.0 mm、高120.0 mm的圆柱体试样。在水中浸泡4 d 取出静置15 min 后进行贯入试验。

1.2.2 不同击实次数、浸水时间下的承载比试验方案不同击实次数及浸水时间的承载比试验中,试样含水率、纤维长度、纤维含量取承载比试验确定的最优含水率、最优纤维长度和最优纤维含量。同时将素土设为对照组,共18组工况,如表4所示。

表4 不同击实次数、浸水时间的试验参数Table4 Test parameters of different compaction times and soaking times

1.3 试验仪器及方法

本次试验采用的仪器为TDJ—2 多功能电动土工击实仪和CBR-2型加州承载比仪。承载比试验分为浸水和贯入两个阶段,浸水过程中水面应高出试样顶面25.0 mm。贯入过程中,测力环系数为226.586 N/0.01 mm,贯入杆接触面积为19.625 cm2,上覆荷载块每块质量为1.25 kg,共4 块(层)。每块沿直径分为2个半圆块(共8个半圆块),相邻两层沿直径缝隙垂直放置,贯入速率为1.0 mm/min 匀速前进。当贯入深度为2.5 mm和5.0 mm时,分别记录测力环读数。如果贯入量为5.0 mm时的承载比大于2.5 mm时的承载比,则试验重做。若结果仍然如此,则采用5.0 mm时的承载比。

2 试验结果与分析

2.1 击实试验结果及分析

根据已有研究成果可知[16],纤维加入后会引起土体最大干密度(ρdmax)和最优含水率(wop)发生变化,为探究纤维含量和纤维长度对其影响,进行了17组不同纤维含量和纤维长度的重型击实试验,结果如表5所示。由表5可知,纤维含量对最大干密度影响较大,随着纤维含量的增加,最大干密度呈减小趋势,而纤维长度对最大干密度影响较小。这是由于纤维的掺入改变了土体原本结构,加之自身比重较小,掺入的纤维含量越多最大干密度越小,而纤维长度的变化只是空间状态的改变,不会影响纤维在土体中的占比。另外,不同纤维含量和纤维长度下,加筋土最优含水率在素土最优含水率附近波动,但无明显规律。可能原因为:纤维和土颗粒组成的混合土体中,影响最优含水率的因素较多且较难控制。这里从对土颗粒重新排列有利和不利两方面分析。不利方面:(1)玄武岩纤维是一种无机纤维,表面无羧基、羟基等极性亲水基团,无法与水分子之间形成氢键作用力[17]。其在土体中不易分散甚至缠绕打结,影响击实效果;(2)纤维的加入影响土颗粒间正常的点-面、边-面、面-面接触,颗粒间原有的结合水重新排列分布。有利方面:玄武岩纤维表明光滑,与土颗粒接触摩擦较小,对其移动起到一定的润滑作用。

表5 不同纤维长度及含量的击实试验结果Table5 Compaction test results of different fiber contents and lengths

2.2 含水率对加筋土CBR值影响及分析

为研究含水率对加筋土CBR值的影响,进行不同含水率纤维加筋土CBR 试验。由于CBR-含水率关系曲线具有共性,因篇幅有限,选取典型曲线进行分析,图1为20 mm 长度纤维试验结果。由图1可知,含水率对CBR值影响的变化过程与击实曲线相似。随着含水率的增大,CBR值呈现先增大后减小的趋势,且CBR 峰值对应的施工最优含水率[18]w´op出现在15%附近。出现峰值点的原因是:此含水率条件下土颗粒表面的水膜厚度适中,土颗粒间既不会因为含水率较低、水膜较薄、摩擦力较大、影响彼此错位滑动效果导致土体内部存在大量孔隙,也不会因为含水率较高、水膜较厚、润滑作用较强而降低土颗粒间摩擦强度。此状态下土颗粒、纤维、土中结合水达到了良好的平衡状态,适宜的水分利于增强土颗粒间的摩擦力,利于纤维和土颗粒充分接触、包裹形成一维拉筋作用力,利于纤维随机分散、互相搭接形成三维纤维网结构[19],此时外力引起土体发生剪切破坏需要做更多功。

图1 含水率对纤维加筋土CBR值的影响Fig.1 Effects of moisture content on CBR value of the fiber reinforced soil

由试验数据可知,承载比试验CBR 峰值对应的施工最优含水率w′op与击实试验最优含水率wop不同,前者比后者高1%~3%左右。这说明击实试验最优含水率wop只能反映土体最密实状态,不能表示土体局部抗剪强度(CBR值)的最优含水率。施工过程中控制含水率高于最优含水率更利于发挥路基强度。但是纤维加筋土含水率也不能过高,当试样含水率大于施工最优含水率,纤维加筋土CBR值出现大幅降低,这一结果可能和玄武岩纤维自身特性和制样过程有关。如前文所述,玄武岩纤维表面无羧基、羟基等极性亲水基团,在水中分散性较差,在较高含水率条件下,纤维在土体中极易聚集成团分布不均,一些“薄弱区域”由于纤维较少易出现破坏面;同时,制样过程中击实锤下落和纤维接触会出现“粘锤”现象,纤维被击实锤“粘走”导致土体内纤维分布更加不均匀,失去自身加筋作用。

2.3 纤维含量对加筋土CBR值影响及分析

图2 纤维含量对纤维加筋土CBR值的影响Fig.2 Effects of fiber content on CBR value of the fiber reinforced soil

为研究纤维含量对加筋土CBR值的影响,控制各试样含水率相同,进行不同纤维含量加筋土CBR 试验。因篇幅受限,这里给出最优含水率为15.1%条件下的试验结果(图2)。由图2可知,加筋土CBR值高于素土,且在0~0.2%纤维含量区间内增长最快。在纤维长度20 mm的条件下,纤维含量分别为0.2%、0.4%、0.6%、0.8%时对应的CBR值为21.34%、27.57%、26.74%、23.43%,相比素土CBR值(10.3%)分别增长107%、168%、160%、127%,试验数据表明纤维的掺入能显著提高试样CBR值。其主要原因是土体在受到外力破坏过程中,素土(重塑黄土)抵抗剪切破坏的主要方式是土颗粒间的摩擦力。当剪切力大于摩擦力时,土体发生剪切破坏。但是纤维加入土体后,在抵抗剪切破坏过程中除了土颗粒本身发挥效应,纤维和土颗粒会发生“互动”作用,即一维拉筋作用和三维纤维网作用。筋土界面的黏结力、摩擦力[20]以及纤维互相搭接形成的空间网状结构,都会增加土体抗剪强度。另外,随着纤维含量的增加,加筋土CBR值呈先增大后减小的趋势,CBR值峰值点对应纤维含量为0.4%,即加筋土最优纤维含量。当纤维含量小于最优含量(0.4%),加筋土CBR值随着纤维含量的增加而增加,当纤维含量大于最优含量(0.4%),加筋土CBR值随着纤维含量的增加而减小。主要是因为纤维含量和土颗粒“互动”存在最优配比,当纤维含量小于最优含量(0.4%),适量的纤维发挥一维拉筋作用和三维纤维网作用,CBR值不断升高直至达到峰值。当纤维含量大于最优含量(0.4%),过量的纤维没有更多的土颗粒与其组成“土筋共同体”,造成其在土体中的冗余,破坏土体整体结构。同时,多余的纤维打结成团容易在土体中形成滑动破坏面,强度不增反降。

2.4 纤维长度对加筋土CBR值影响及分析

为研究纤维长度对加筋土CBR值的影响,控制各试样含水率相同,进行不同纤维长度加筋土CBR 试验。因篇幅受限,这里给出最优含水率15.1%条件下的试验结果(图3)。由图3可知,随着纤维长度的增加CBR值出现先增大后减小的趋势,且在20 mm 纤维长度条件下CBR值出现峰值。在0.4%纤维含量条件下,纤维长度分别为5,10,20,40 mm时对应的CBR值为21.16%、24.61%、27.57%、24.1%,相比素土CBR值10.3%分别增长105%、139%、168%、134%。这可能与纤维在土体中的数量(根数)以及其发挥的作用有关。当纤维含量一定时,较短的纤维(0~20 mm)相比较长的纤维(20~40 mm)其数量(根数)越多。随着纤维长度的增加,土颗粒和单根纤维接触面积增大,筋土界面一维拉筋作用增强,CBR值升高。但是当纤维长度继续增加到某一值时(本试验为20 mm),虽然土颗粒和单根纤维接触面积继续增大,一维拉筋作用增强,但是土体中纤维数量(根数)越来越少,无法形成有效的应力传递纤维三维网,CBR值反而下降。即纤维在土体中一维拉筋作用力的增加量小于三维纤维网作用力的减少量。

图3 纤维长度对纤维加筋土CBR值的影响Fig.3 Effects of fiber length on CBR value of the fiber reinforced soil

这里探讨纤维含量、纤维长度对增强土体强度发挥的不同作用。笔者认为纤维含量、纤维长度对一维拉筋作用力和三维纤维网作用力影响存在4个阶段:(1)当纤维含量较低,无论是较短纤维或是较长纤维,由于纤维含量较少都不足以形成空间三维网格结构,此时纤维在土体中发挥的作用主要是一维拉筋作用;(2)当纤维含量增加到某一定值,即土体中纤维含量足以构成空间网络结构,此时纤维在土体中既发挥一维拉筋作用,也发挥三维纤维网作用。这时,纤维长度(数量)就会影响二者作用力的大小。纤维越短数量越多,三维纤维网作用大于一维拉筋作用;纤维越长数量越少,一维拉筋作用大于三维纤维网作用;(3)当纤维含量较高,无论是较短纤维或是较长纤维,都会在土体中形成空间三维网格结构,此时土颗粒被仅仅包裹在纤维网格中,三维纤维网作用占据主导;(4)当纤维含量继续升高,过量的纤维会在土体中冗余,影响空间纤维网作用,土体整体性降低,强度下降。

2.5 击实次数对加筋土CBR值影响及分析

为研究击实次数对加筋土CBR值的影响,控制各试样含水率为素土最优含水率14.8%,纤维配比为最优长度20 mm 及最优含量0.4%,进行不同击实次数加筋土CBR 试验,同时将素土作为对照组(图4)。由图4可知,随着击实次数的增加,加筋土和素土CBR值都呈增大趋势,且相同击实次数、相同浸水时间条件下加筋土CBR值始终大于素土。30 击素土和加筋土浸水4 d 后CBR值分别为2.76%和6.45%;98 击素土和加筋土浸水4 d 后CBR值分别为10.30%和27.57%,强度分别增长273%和327%。试验数据表明,击实次数的增加能显著提高试样CBR值,且纤维的加入让这种收益变得更大。其主要原因是:(1)较大的击实功减少土体中的孔隙,结构变得紧密,土颗粒间的摩擦力增强;(2)较大的击实功破坏纤维表面结构层使其粗糙度增加摩擦系数变大,筋土界面一维拉筋作用力增大;(3)较大的击实功压实土体,土颗粒和纤维构成空间整体结构,利于发挥三维纤维网作用力。

图4 击实次数对纤维加筋土CBR值的影响Fig.4 Effects of compaction times on CBR value of the fiber reinforced soil

与较低击实功(30~50 击)加筋土试样比较发现,较高击实功(50~98 击)加筋土试样CBR值增速保持不变,而素土CBR值增速减缓。主要原因是,素土在较高击实功(50~98 击)条件下,土体中的孔隙较少,土颗粒之间已达充分接触状态,单一通过提高击实功来提升CBR 强度已趋于极限,CBR值增速减缓。相反,加筋土凭借空间纤维网结构的优势,在击实功增大后整体结构性进一步增强,受外界荷载作用后力向土体内部、深处传递扩散,增强了土体抵抗局部剪切破坏的能力,CBR值继续升高。

2.6 浸水时间对加筋土CBR值影响及分析

为研究浸水时间对加筋土CBR值的影响,控制各试样含水率为素土最优含水率14.8%,纤维配比为最优长度20 mm 及最优含量0.4%,进行不同浸水时间加筋土CBR 试验,同时将素土作为对照组(图5)。

图5 浸水时间对纤维加筋土CBR值的影响Fig.5 Effects of the soaking time on CBR value of the fiber reinforced soil

由图5可知,无论素土或是加筋土,不浸水试样CBR值远远大于浸水试样,且随着浸水时间的增长CBR值总体呈递减趋势。在浸水前期阶段(0~2 d)CBR值下降明显,浸水2 d 后CBR值降幅减缓。98 击条件下,素土和加筋土不浸水试样CBR值分别为51.01%和65.61%,浸水2 d 后二者CBR值分别为15.27%和30.43%,强度分别降低70%和54%;浸水4 d 后二者CBR值分别为10.30%和27.57%,强度分别降低80%和58%。试验数据表明浸水对试样CBR值影响较大,但浸水时间对试样CBR值影响较小,且纤维的加入使土体对浸水时间的敏感度进一步降低。其主要原因是黄土的结构强度由土颗粒间的联结强度和摩擦强度决定,本试样为重塑非饱和样,土体强度由土颗粒间的摩擦强度决定[21]。当土体在水中浸泡后,土颗粒表面水膜逐渐增厚,润滑作用逐渐增强,摩擦强度降低,CBR值急剧降低。但是加筋土中由于纤维的加入使土体结构发生改变,土颗粒被纤维构成的空间网格牢牢束缚其中,有效限制土体遇水后结构破坏速度,加筋土试样的水稳性显著提高。

3 结论

(1)击实试验表明,纤维掺入后对加筋土最大干密度影响较大,且随着含量增加最大干密度呈递减趋势。

(2)纤维加筋土CBR值随含水率的增加呈现先增大后减小的趋势,存在“施工最优含水率”且相比击实试验最优含水率高1%~3%左右,路基工程中建议选用施工最优含水率w´op更能发挥纤维加筋土强度。

(3)探讨纤维含量、纤维长度对加筋作用影响的四个阶段,确定本试验最优配比为纤维含量0.4%,纤维长度20 mm。

(4)纤维的掺入使通过提高击实功带来的强度收益变得更大,98 击素土相比30 击素土CBR值提高273%,加入纤维后强度提升327%。

(5)浸水对试样CBR值影响较大,浸水时间对试样CBR值影响较小,且纤维的加入使试样对浸水时间的敏感度进一步降低。实际工程中可通过掺入纤维增加路基填料的水稳性。