液氨球罐安全阀排放气处理改造

2021-01-19石春发

石春发

(云南云天化红磷化工有限公司,云南 开远 661600)

云南云天化红磷化工有限公司(以下简称公司)液氨罐区共有4 个液氨球罐。其中2 个单罐全容积均为400 m3,称为1#、2#球罐,于1992 年投用;另外2个单罐全容积均为1 000 m3,称为3#、4#球罐,于2001年投用。原所有球罐的安全阀均无放空吸收装置,整个罐区构成了一级重大危险源。《石油化工企业设计防火规范》(GB 50160—2018)中5.5.10 规定:“氨的安全阀排放气应处理后放空”。公司液氨球罐必须增加安全阀排放气氨吸收处理系统,为此公司针对液氨球罐放空气回收做了改造,笔者对此次改造做简要总结。

1 改造方案选择

1.1 液氨球罐概况

公司2 个1 000 m3液氨球罐的设计压力均为1.76 MPa,每个球罐设置2 只安全阀,安全阀的口径为DN100,整定压力(ps)为1.70 MPa,回座压力为1.445 MPa。2个400 m3液氨球罐的设计压力均为1.57 MPa,每个球罐设置2只安全阀,安全阀的口径为DN80,整定压力1.55 MPa,回座压力为1.318 MPa。以上安全阀放空均直接排放在大气中。

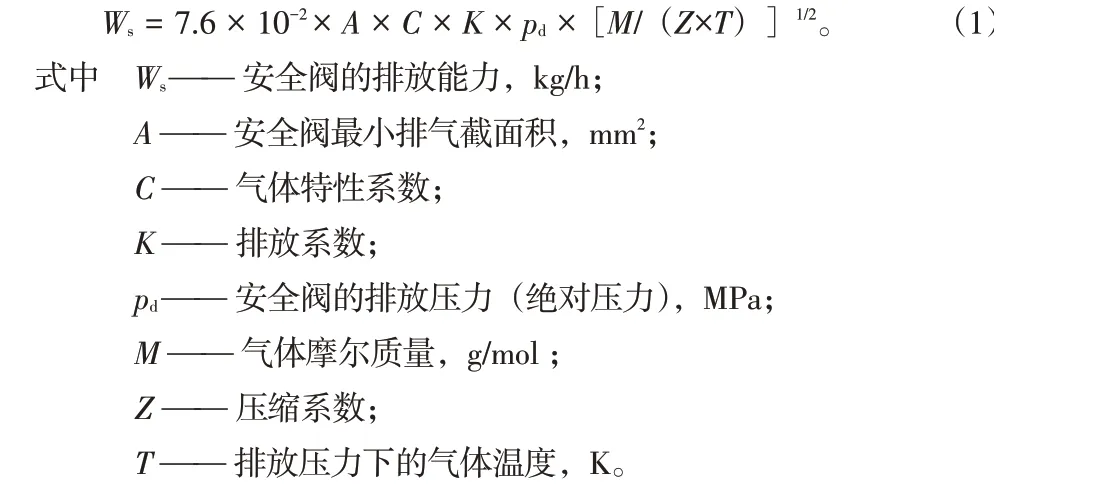

1.2 安全阀排放量计算

因4 个液氨球罐使用时间比较长,找不到安全阀排放量相关资料,因此本次改造最大的难点为安全阀排放能力的计算。为确定安全阀排放气吸收装置能力,对4 个球罐的单个安全阀的排放量进行计算。根据《压力容器设计手册》[1]3-8-4计算公式计算安全阀的排放能力Ws:

安全阀铭牌显示,3#、4#球罐安全阀最小流道直径为65 mm,1#、2#球罐安全阀最小流道直径为50 mm,则3#、4#球罐安全阀最小排气截面积A1=3 316.6 mm2,1#、2#球罐安全阀最小排气截面积A2=1 962.5 mm2。

查《小合成氨厂工艺技术与设计手册:下册》[2],氨气绝热系数k=1.313,根据《压力容器》(GB 150—2011)[3]中安全阀气体特性系数取值表,当气体绝热系数k=1.313时,气体特性系数C=346。

安全阀铭牌显示,公司液氨球罐所使用的安全阀排放系数K为0.7。

3#、4#球罐安全阀的排放压力pd1= 1.1ps+ 0.1 MPa = 1.97 MPa,1#、2#球罐安全阀的排放压力pd2=1.805 MPa。

查《压力容器设计手册》压缩系数Z图可得Z= 0.77。取排放压力1.7 MPa 下氨的饱和温度40 ℃计算(T=313 K)。

3#、4#球罐单个安全阀的排放能力按(1)式计算:

Ws1= 7.6×10-2×3 316.6×346×0.7×1.97×[17/(0.77×313)]1/2kg/h=31 941.75 kg/h。

1#、2#球罐单个安全阀的排放能力按(1)式计算:

Ws2= 7.6×10-2×1 962.5×346×0.7×1.805×[17/(0.77×313)]1/2kg/h=17 317.54 kg/h。

1.3 吸收水量的确定及排水设计

根据事故发生概率,本吸收装置只考虑收集处理体积最大的球罐单个安全阀起跳时的排放量,即1 000 m3球罐安全阀排放量。根据1.2节计算结果排放量约为32 000 kg/h,根据氨在水中的溶解及放热情况计算,事故时理论需要水量为356 m3/h。考虑事故时放空较为激烈以及吸收效率,设计事故时实际供水量为理论需要水量的1.2倍,按420 m3/h供给考虑。

洗涤水温度按20 ℃计算,在此工况下排水温度约50 ℃,w(NH3)约5.2%。此氨水无法回收,因此设计为事故时排放的废水,经过地沟,送至全厂事故水池处理。

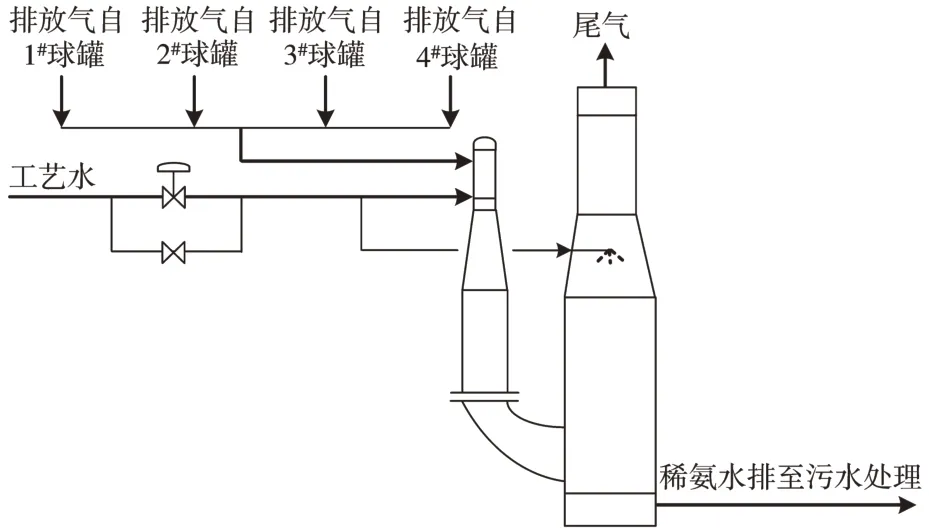

1.4 吸收流程及主要设备尺寸

根据计算结果和实际情况,本次改造采用两级洗涤,一级为文丘里洗涤,二级为填料塔洗涤。事故时液氨球罐安全阀排放气先进入文丘里吸收器,部分气氨被吸收后再进入气氨吸收塔,吸收后排至大气。每个液氨球罐安全阀后设置一个压力表作为启动装置,工艺水上水管设置气动阀以及手动旁路,气动阀与每个液氨球罐安全阀后设置的压力表联锁,当液氨球罐安全阀开启时,气动阀开启,工艺水分别进入文丘里吸收器和气氨吸收塔,喷淋吸收氨后的稀氨水排至污水地下管,送至公司污水处理,具体流程见图1。

图1 液氨球罐安全阀排放气吸收流程

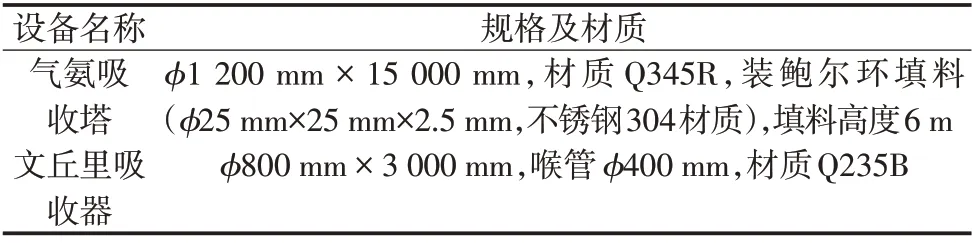

按照规范要求,气氨吸收塔吸收后排放口高度须高于液氨球罐顶部安全阀出口3 m,该区域球罐最高点约16 m,因此吸收塔排放口距地面高度定为25 m。该吸收装置的主要设备规格及材质见表1。

表1 主要设备一览表

1.5 改造后系统运行方式

4 个球罐安全阀回收管线上均设有压力监测点,只要其中一个压力监测点的压力达到0.1 MPa,气氨回收联锁动作,吸收装置工艺水管切断阀打开;当球罐压力降低至安全阀回座压力时,安全阀关闭后,手动复位气动蝶阀联锁,上水蝶阀关闭,联锁恢复投用状态。

当压力排放至安全阀复位压力时,安全阀未复位,需要手动关闭事故球罐顶部安全阀根部截止阀,更换安全阀。直至手动复位气动蝶阀联锁,上水蝶阀关闭,联锁恢复投用状态。

当向吸收塔排放气氨,未达到压力联锁动作值时,手动打开气动蝶阀旁路闸阀,洗涤吸收气氨。

2 结语

采用增加吸收塔方式回收事故状态下气氨,理论和实践上可行,符合公司液氨球罐实际状况。公司液氨球罐加装气氨吸收装置后,增加了公司的安全应急设施,降低了安全环保风险,因此是十分有必要的。