一起变压器绝缘电阻偏低事件分析及处理

2021-01-07邓曲波

文/邓曲波

0 引言

变压器绝缘种类按绝缘介质分类主要有干式变压器、油浸式变压器及充气式变压器。在目前电网输变电工程中,安装和使用油浸变压器为主。变压器绝缘材料可能存在各种缺陷,在制造、运输、安装过程中都有可能造成绝缘受损。国家标准《电气装置安装工程电气设备交接试验标准》(GB 50150-2016)中对变压器绕组绝缘电阻的要求是:缘电阻值≥出厂试验值的70%,或≥10000MΩ(20℃);吸收比≥1.3(在20℃下,当R60>3000MΩ 时,吸收比可不作考核要求);极化指数≥1.5(在20℃下,当R60>10000MΩ 时,极化指数可不作考核要求)。

1 案例情况

2019年5月,广东省某变电站一台新安装220kV 油浸式变压器做例行交接试验,该变压器型号为SSZ11,容量为180MVA。试验过程中发现绕组绝缘电阻值与同一温度下出厂值相比明显偏低,不符合规程要求。试验数据见表1。

试验检测方(广州粤能电力科技开发有限公司)建议使用酒精对变压器套管进行擦拭处理后,采取屏蔽法对变压器绝缘电阻进行复测,检测结果测量值无明显变化,套管绝缘亦良好,排除了外部因素对绝缘电阻的影响。2019年6月,经变压器生产厂家、安装单位及广州粤能电力科技开发有限公司讨论,初步怀疑在安装过程中变压器绝缘油存在受潮现象或不同程度的污染,决定重新对变压器抽真空处理后再进行热油循环。处理过程中,将变压器抽真空至150Pa,维持24小时,滤油机出口油温保持60℃至70℃之间,热循环72小时,复测结果绝缘电阻值与第一次测量值无明显变化。

2 绝缘油数据分析

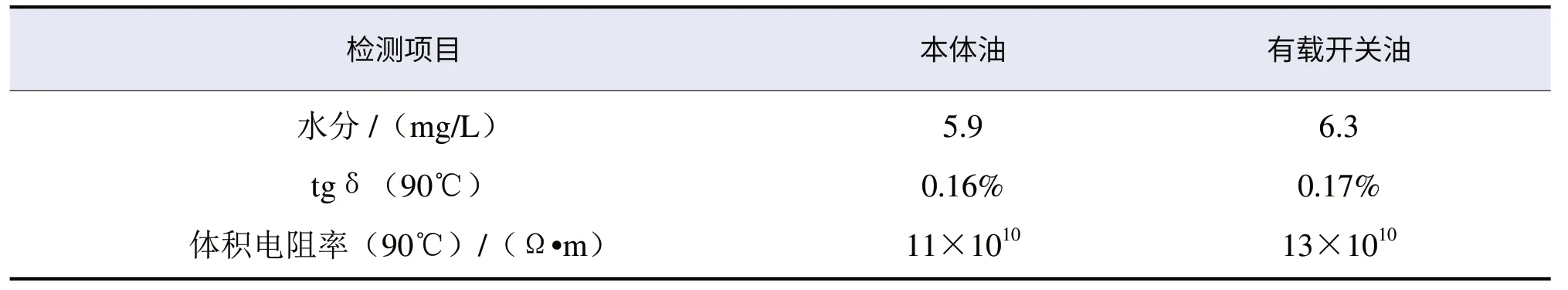

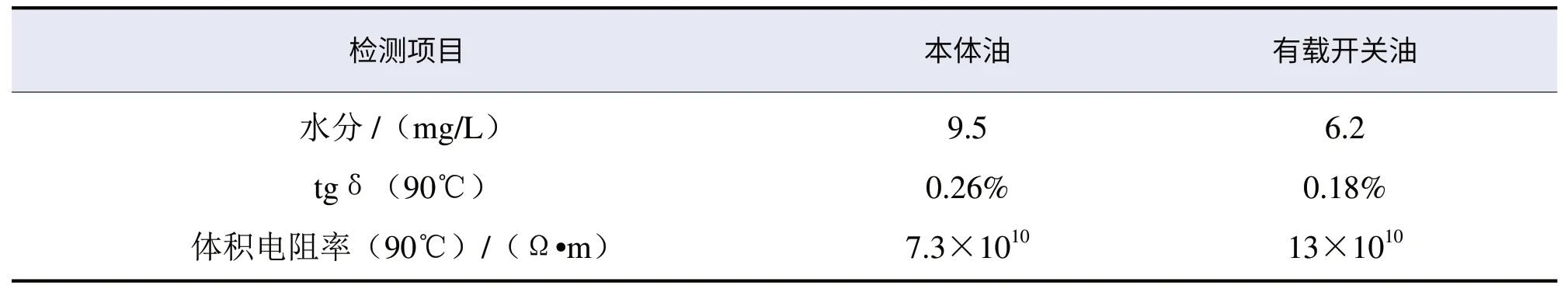

绝缘油是变压器的主要绝缘介质,要找到影响绝缘的根本原因需抓关键因素——绝缘油。本文对变压器本体绝缘油、有载开关绝缘油简化试验及油色谱的两次化验结果进行了分析(见表2、表3)。

可看出,变压器本体油化验结果均未超过规程要求值,但水分和介损正切值有上升,体积电阻率略微下降。厂家另外找有资质的机构进行油化验,检测结果与表3无明显差别。初步判断:绝缘油轻微受潮且真空注油热循环不一定能改善绝缘油的电气性能。

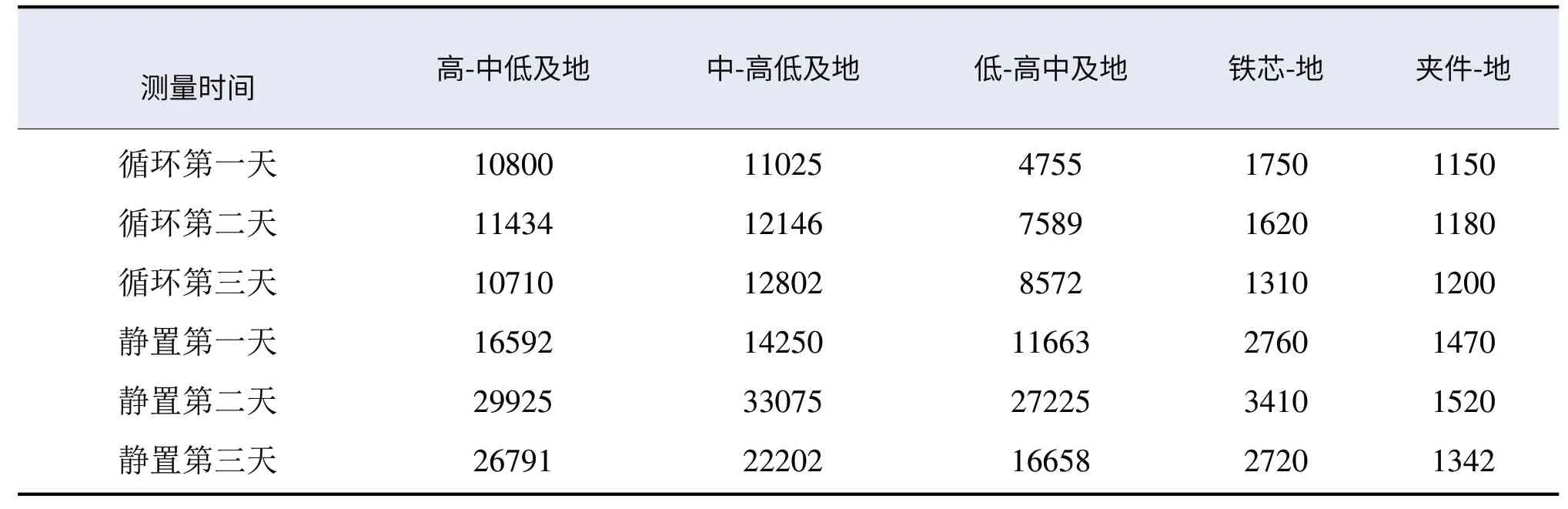

表1 案例压器绝缘电阻测试值 单位:MΩ

表2 案例变压器本体油及有载开关油化验结果(一)

表3 案例变压器本体油及有载开关油化验结果(二)

3 处理过程

3.1 处理方案

经多方讨论后,为避免变压器身受潮,决定对主变采用边抽油边充氮方式作如下处理:

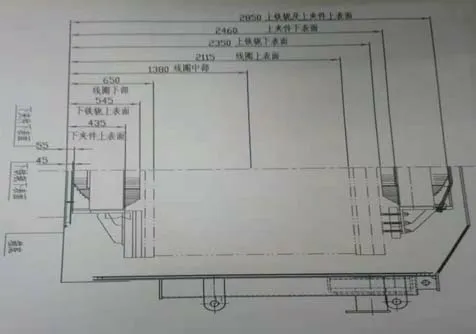

(1)根据油位高度分段做绝缘电阻试验,为后期分析提供数据。分段检测步骤如下:分别测量油位在铁芯上轭上部、下部,线圈的上部、中部、下部,铁芯下轭上部、下部处绕组的绝缘电阻并记录。具体油位高度见图1。

图1 案例主变压器油位高度

(2)将主变内部的油抽空,并将放油口对侧抬高50mm,将箱底残油放尽(散热器、汇流管内油尽量放尽)。打开人孔,用内窥镜对主变器身内底部进行检查,查看主变内部是否存在异物和沉淀物,之后对主变进行高真空处理。

(3)将抽出的油过滤后重新注入变压器,完成后对箱底进行加热并进行热油循环(关闭主体与散热器之间的阀门)。该过程结束后,将主变内的油抽到油罐中,对油罐中的油进行去除异物过滤处理,直到油罐中油介损值满足要求,同时对主变进行抽真空处理。

(4)对主变进行真空注油并进行热油循环三天,静放两天。记录五天内每天的绕组及铁芯、夹件绝缘电阻值。

3.2 处理后数据分析

在上述处理过程中,我们记录了油位在铁芯上轭上部、下部,线圈的上部、中部、下部,铁芯下轭上部、下部位置的绝缘电阻,发现不同油位下绝缘电阻值差别不明显,仍然是低于标准要求。变压器箱底残油放尽后,用内窥镜检查内部并无异物。在主变真空注油并热油循环三天及静置三天期间,主变绝缘电阻数据记录见表4。

从表4中可以看出,绝缘电阻阻值变化明显,静置三天后测量数据符合规程要求,结果合格。

表4 绝缘油处理后案例变压器绝缘电阻测试值结果 单位:MΩ

4 原因分析

4.1 绕组绝缘电阻数据异常原因分析

造成变压器绕组绝缘电阻偏低的原因主要有:(1)变压器绝缘设计存在局部缺陷;(2)变压器制造过程器身本体未烘干透彻,经运输及安装过程水分慢慢从内部渗出流入绝缘油;(3)安装过程中本体绕组内部绝缘纸层受潮。

变压器在设计制造过程有监理和见证单位严格把控,设计图纸参数均符合相关规定,出厂时各项常规及型式试验结果均正常,不支持判断变压器绝缘设计存在问题。变电站坐落在南方热带环境,且安装过程经历上半年雨水湿热天气,安装套管打开孔盖期间,绕组与外部空气接触时间长,不排除在安装过程绕组内部绝缘纸有一定程度的受潮可能。

4.2 绝缘油数据异常原因分析

对绝缘电阻有较大影响的绝缘油来说,绝缘油中水分含量及油介损正切值是主要参考因素。从多次油化验报告中看出油介损值并未超标,可见油介损值不是绕组绝缘电阻偏低的主要原因。

油中水分含量主要来源于内部绝缘件析出和外部水分渗入,出厂试验绕组绝缘电阻正常,说明绕组出厂前器身烘干完全,绝缘件本身绝缘良好,排除出厂前内部绝缘件水分超标的原因。出厂后从运输到现场安装过程中,油中水分含量经多次检测数据均在规程要求之内,在上述处理后数据分析中也记录了油位在不同位置时绕组的绝缘电阻,绕组在无油状态下阻值无变化,不符合要求,说明绝缘件本身绝缘不行,加上在热油循环过程中低压绕组绝缘电阻值持续呈上升趋势,而低压绕组位于内圈,在热油循环下内圈绕组水分析出后被流动的油流带出,阻值变化体现滞后于高、中压绕组(外圈),这些数据表明水分是从绝缘件析出的。

5 结论

通过对案例变压器进行绝缘油阶段性的处理后,绕组绝缘电阻恢复正常,变压器绝缘油并不是导致绕组绝缘电阻偏低的主要原因,内部绝缘纸层在受潮后在静置条件下水分不易析出,一定时间的热油循环可以改善变压器绕组本体绝缘电阻。本文通过对安装过程新变压器的常规试验检测进行实例分析,希望能够为广大变压器用户和试验人员提供参考借鉴。