克劳斯硫磺尾气工艺治理选择及应用

2021-01-06刘锦芳

刘锦芳

(陕西延长石油(集团)有限责任公司榆林炼油厂,陕西靖边718500)

延长石油某炼油厂原配套环保装置为80 t/h酸性水单塔汽提和300 t/a LO-CAT®硫磺回收装置[1],一直受酸性水单塔汽提净化水氨氮含量高、LO-CAT硫磺回收所产粗硫磺含水量大、粗硫磺库存积压大、处理成本费用高等影响,制约该厂的发展。为解决问题,该厂立项新建1套60 t/h酸性水汽提装置和其配套使用的1套1×104t/a的硫磺回收装置,其中酸性水汽提装置选用工艺路线为双塔加压汽提回收氨技术,硫磺回收装置选用2级Claus+SCOT尾气还原硫磺回收工艺[2]。国家环保部于2015年发布GB 31570-2015《石油炼制工业污染物排放标准》,明确规定石油炼制工业企业及其生产设施的水污染物和大气污染物排放限值、监测和监督管理要求。受硫磺回收装置原设计脱硫率限制及装置低负荷运行影响,该装置尾气SO2无法持续达标排放,由此对其进行尾气改造治理。

文中主要介绍了1×104t/a硫磺回收装置运行现状,并通过分析,确定改造内容。改造后运行情况良好,并在其炼油厂推广应用。

1 装置运行基本情况

该炼油厂1×104t/a硫磺回收装置选用的工艺为2级克劳斯+斯科特尾气处理技术,由山东三维石化工程股份有限公司设计,主要包括硫磺回收、尾气处理、液硫脱气与成型3部分。装置设计运行负荷30%~110%,设计尾气排放指标300 mg/m3。装置原料设计为全厂加氢酸性水汽提装置酸性气和全厂液化气、干气脱硫单元溶剂再生酸性气,酸性气设计量及组成见表1。硫磺回收装置全年能耗为1 360.44×104MJ,全年硫磺产量为6 184 t。

表1 硫磺回收装置酸性气设计量及组成

2 运行存在的问题及原因分析

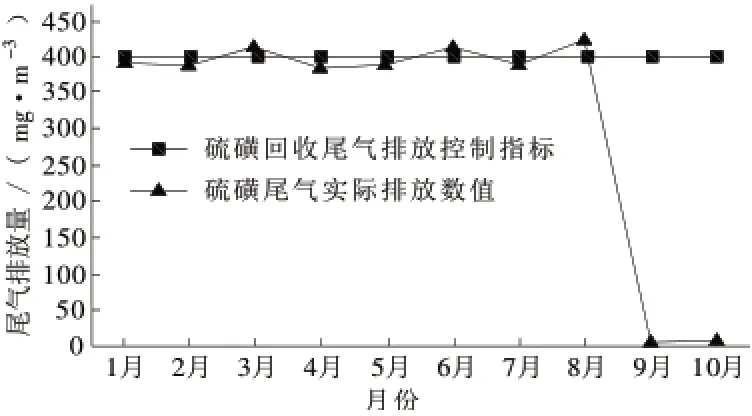

该硫磺回收装置自2018年8月运行以来,硫磺尾气排放数据SO2无法达到设计值300 mg/m3,接近《石油炼制工业污染物排放标准》中硫磺回收尾气排放值400 mg/m3,硫磺尾气稳定排放压力较大。运行过程中硫磺尾气排放情况见图1。

图1 硫磺尾气实际运行排放情况

由图1可知,硫磺回收装置运行过程中,硫磺尾气月平均排放数据接近排放限值,月稳定达标排放压力巨大。

针对硫磺尾气排放实际情况,该厂成立技术组对尾气排放不达标原因进行了技术排查,其硫磺尾气排放不合格的原因确定为:(1)硫磺回收二级克劳斯自身处理脱硫率低的受限;(2)硫磺回收装置进料量波动较大,进料量低于设计值,转化炉炉膛温度长时间需外来燃料来维持转化温度,导致转化催化剂积炭,硫转化率低,从而进一步影响斯科特尾气处理效果[3]。硫磺回收装置设计与实际运行中酸性气量及辅助燃料气量的对比见图2。由图2可知,设计硫磺回收制硫炉燃料气为0,但实际运行中需燃料气约为178 m3/h;设计硫磺回收正常原料酸性气量为1 800 m3/h,但实际运行中原料酸性气量为812 m3/h,低于最低30%的运行负荷。由实际运行燃料气、酸性气量知,硫磺回收装置转化炉炉膛温度需靠燃烧燃料气来长时间维持而非原设计酸性气,燃料气的长时间使用,造成硫转化催化剂发生积炭,影响催化剂转化效率,从而影响脱硫率。

图2 硫磺回收酸性气量及转化炉燃料量

3 尾气治理工艺技术选择

3.1 工艺技术路线

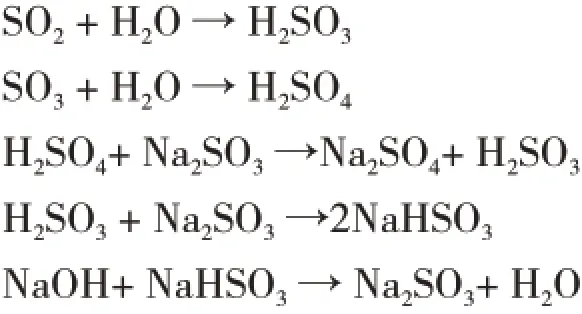

针对硫磺回收实际加工负荷低、进料组成变化大导致硫磺尾气排放不合格的实际情况,因受全厂加工负荷影响,无法通过提高加工量来解决尾气排放不合格的问题。为保证尾气合格排放只能进行硫磺尾气二次治理,以满足排放要求。结合安全,成本、可实施性综合考虑,就硫磺回收尾气组成,为满足GB31570-2015排放指标400 mg/m3的限值及未来环保更严排放限值,决定进行尾气深度净化处理,根据脱硫机理,需引入碱性物质(NaOH)来处理,具体脱硫机理为:碱性物质与SO2溶于水生成的亚硫酸溶液进行酸碱中和反应[4]。其反应化学式如下:

选择碱性物质进行脱除SO2,主要考虑到其有与SO2反应速度快,吸收能力强,并且生成物Na2SO3、Na2SO4都有较大的溶解度,脱硫循环液可循环使用,溶液不易结垢堵塞。

3.2 改造方案选择

就硫磺尾气二次治理碱洗工艺,选择新建脱硫塔进行技术处理还是引入其它脱硫单元进行处理[5],经过技术可行性分析以及改造成本、运行成本等综合考虑,创新性地选择将硫磺尾气引至于硫磺回收装置相间400 m的催化裂化脱硫塔进行处理。此次治理工艺选择硫磺尾气引至催化裂化烟气脱硫塔治理的方案比选见表2。

表2 硫磺尾气治理方案对比

由表2可知,新建脱硫塔治理硫磺尾气所需工程费420×104元,将硫磺尾气引至催化脱硫塔治理费用为150×104元,综合考虑工程成本及运行费用,选择将硫磺尾气引至催化脱硫塔技术方案。

为确保硫磺尾气在异常情况下合格排放,此次改造以硫磺回收异常情况下硫磺尾气引入催化裂化烟气脱硫塔处理能力等进行核算,硫磺回收装置尾气设计参数见表3。

表3 硫磺尾气设计参数

为精确核算硫磺装置在异常情况下尾气能否合格排放,需依据现有催化烟气脱硫单元的脱硫率进行核算,催化脱硫塔设计参数见表4。

表4 催化脱硫塔设计参数

依据表3、4数据及硫磺回收与催化脱硫塔间距等参数,经催化脱硫塔脱硫率、总管压降、温降损失等核算,论证将硫磺尾气引至催化脱硫塔处理的可行,该技术改造方案于2019年8月开始实施。此次技术改造硫磺回收尾气引催化治理的工艺变更流程见图3。

图3 硫磺回收尾气治理现场改造变更

4 改造应用情况

该克劳斯工艺硫磺回收尾气治理改造于2019年9月改造成功,经1 a的运行,克劳斯硫磺回收尾气引至催化脱硫塔处理,利用现有装置实现尾气减排目的,硫磺尾气排放可满足《石油炼制工业污染物排放标准》(GB31570-2015)排放控制指标。

该技术改造解决了生产实际问题,经催化脱硫塔处理后可以将硫磺尾气SO2由400 mg/m3降至10 mg/m3,脱硫效率高。改造前后硫磺回收尾气SO2排放数值变化情况见图4。

图4 改造前后硫磺回收尾气SO2排放数值

由图4可知,改造前硫磺尾气SO2月均值统计在380 mg/m3,但5月份、8月份月均值基本达排放限值指标400 mg/m3,改造后硫磺回收尾气由原月均值380 mg/m3降至10 mg/m3。改造后硫磺尾气与催化烟气混合后混合废气SO2排放情况见图5。

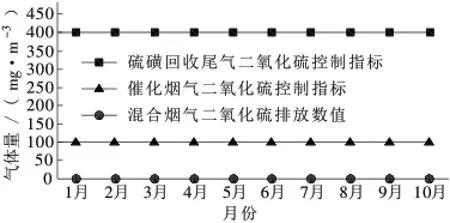

图5 改造后硫磺尾气与催化烟气混合排放数据

由图5可知,改造前催化烟气在0~2 mg/m3,改造后将硫磺尾气引至催化脱硫塔与催化烟气混合脱硫后混合烟气SO2在5~10 mg/m3,低于100 mg/m3的控制指标,远低于硫磺尾气控制指标400 mg/m3。

5 结束语

应用催化脱硫塔治理硫磺尾气后,硫磺尾气与催化烟气混合烟气SO2排放值为5~10 mg/m3,小于硫磺尾气回收环保排放指标400 mg/m3,小于催化裂化烟气环保控制指标100 mg/m3,尾气排放满足《石油炼制工业污染物排放标准》(GB31570-2015)控制指标要求,SO2减排量为15.1 t/a。