线性聚乙烯树脂晶点形成原因及质量改进

2021-01-06宫向英陈雷李林响党新茹王磊姚雷

宫向英,陈雷,李林响,党新茹,王磊,姚雷

(中国石油大庆石化公司塑料厂,黑龙江大庆163714)

线型低密度聚乙烯(简称LLDPE)是乙烯与少量α-烯烃(如1-丁烯、1-己烯等)的共聚物。密度0.918~0.940 g/cm3,熔点122~124℃,其力学性能(如抗冲击性、拉伸强度、撕裂强度等)要优于低密度聚乙烯;电绝缘性能也比低密度聚乙烯好;用线性低密度聚乙烯吹塑的薄膜,具有较高的撕裂强度和热合强度[1]。由于LLDPE是在齐格勒催化剂下生产,生产能耗低,外加性能与低密度聚乙烯相似,且兼有高密度聚乙烯的部分特性,因此发展比较迅速。近年来,随着农膜市场对地膜、棚膜的透明性要求越来越高,以及包装行业对产品需求量的增大,LLDPE吹出的薄膜,凭其优异的力学性能得到较快发展,市场需求量也逐年上升。其中,线型低密度聚乙烯DFDA-7042产品由于透明性高、加工性能好且用途广泛,特别适用于薄膜等制品的生产,是市场容量最大的聚乙烯品种之一[2]。

1 装置简介

某公司全密度装置生产DFDA-7042产品,前系统采用美国UNIVATION公司UNIPOL低压气相法聚乙烯生产工艺专利技术,以乙烯为原料,1-丁烯为共聚单体、氢气为分子量调节剂,以异戊烷为诱导冷凝剂,产品密度范围为0.917~0.923 g/cm3。产品指数范围为0.17~0.23 g/min。后系统采用德国CWP公司双螺杆挤出造粒技术及挤出机组。

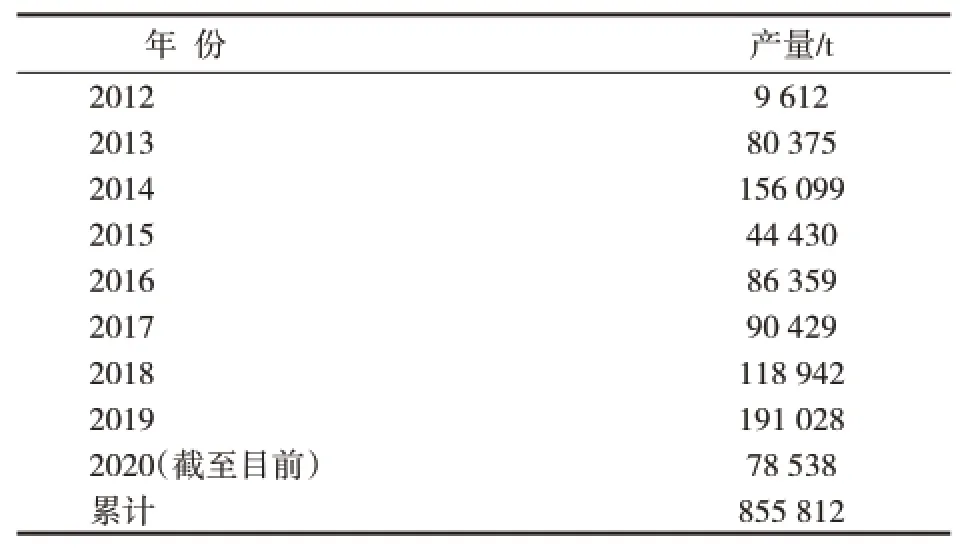

该装置自2012年9月5日开工以来,截至2020年4月30日,累计生产DFDA-7042产品855 812 t。年产量累计值见表1。

表1 DFDA-7042年产量累计值

2 工艺条件

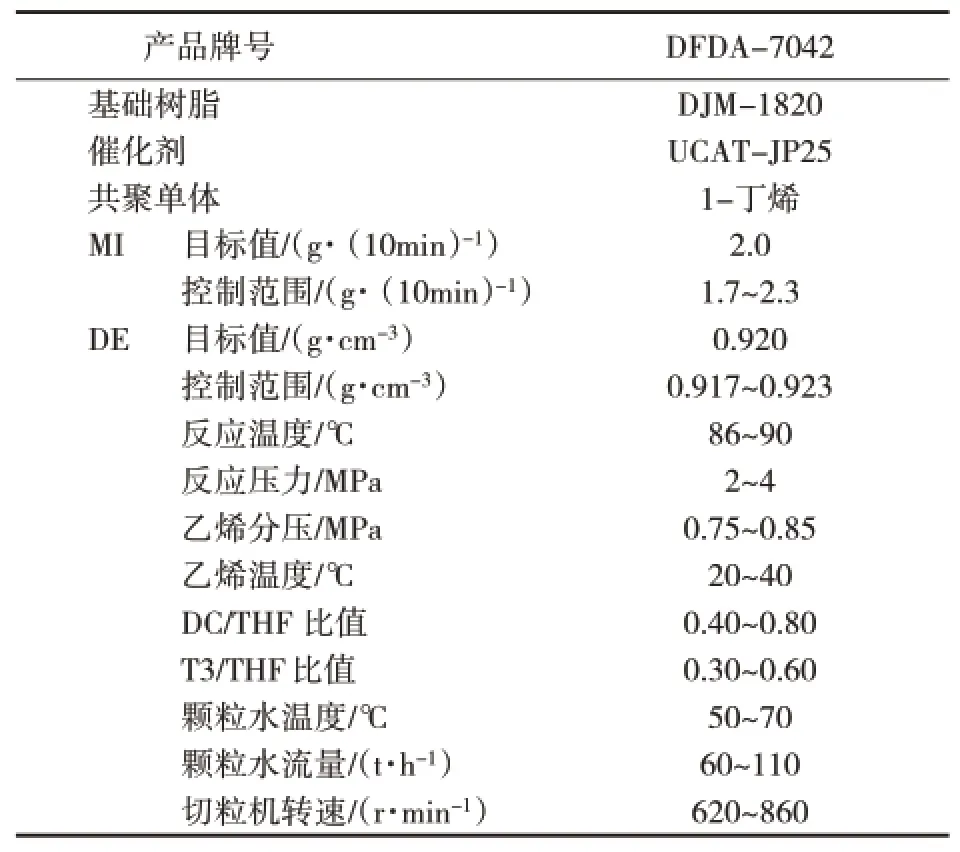

DFDA-7042产品的聚合反应采用钛系催化剂,按离子聚合反应机理生产,按设定生产条件操作[3]。其中粉末在流化床中停留时间平均2~5 h,由反应器排料系统间歇排出,产品质量由氢气和聚合反应温度控制,生产操作条件见表2。

表2 7042的工艺操作条件

3 存在问题

装置自2015年初陆续收到用户反馈DFDA-7042产品晶点、雾度较其他公司产品高。经过技术人员查阅相关资料,召开问题分析会,对产品晶点和雾度问题进行专题攻关,对可能产生晶点、雾度的原因逐一排查,最终确定晶点的形成的原因主要有以下几个方面:原料质量、聚合反应工艺条件、添加剂配方及种类、混炼造粒过程、牌号切换过程以及过渡料回掺等方面。

4 晶点形成的原因

薄膜晶点是薄膜产品缺陷,是薄膜加工的难点,即指薄膜中出现明显的鱼眼状缺陷,是树脂在成型过程中没有得到充分塑化而产生的[4]。

目前,普遍认为晶点的形成原因有2种。

(1)过度聚合物,即晶点部位的聚合物分子量比周围聚合物的分子量高。由于晶点部位的聚合物分子量高,使其具有较高的熔点。在熔化时,具有较高的粘度。所以晶点部位的聚合物在吹膜时,不能和周围的聚合物均匀分散并混和,导致吹膜后,比周围的聚合物先凝固。进而形成球状或其它形状的过度聚合物凝固体。在对其加热后,晶点会逐渐消失[5]。

(2)部分晶点在对其加热后,可以观察到晶点完全不熔化或仅有外层一部分熔化。说明此种晶点内部催化剂残核含量较高,外层包裹少量的聚乙烯球晶。此类晶点形成主要原因是受低活性催化剂或无机污染物的影响[6]。

5 质量改进过程

薄膜的大鱼眼主要是每1 200 cm3的膜上,直径大于0.3 mm的不熔物数量。如大鱼眼多,就会造成破膜和断膜现象,给用户生产造成损失,为此从多方面进行改进。

5.1 原料质量

若界区原料质量不合格,或原料床层精制效果下降,会导致部分水、氧等进入反应器,使部分催化剂中毒,不能参加反应,以至于不能均匀破碎,而未破碎的催化剂则进入产品中,形成晶点。

共聚单体1-丁烯中的杂质含量越高,此现象越明显,则导致晶点的形成。说明共聚单体的纯度对聚乙烯产品产生晶点是有明显影响的。

采取的措施:

(1)严格控制1-丁烯质量,目前1,3丁二烯+丙二烯含量从100 mL/m3降至20 mL/m3以下;

(2)根据分析检验计划,每半个月检测原料床层精制效果,效果不满足工艺需求及时切换并再生床层。

5.2 聚合工艺条件

聚合反应工艺条件波动,对薄膜晶点的产生是有一定影响的。当反应静电出现波动时,晶点数量会增多;当反应温度波动时,晶点数量也会增多;熔融指数波动对晶点的产生也有影响,熔融指数波动,树脂的不均匀性增加,部分熔融指数低或高的树脂与基础树脂性能有一定差别,在吹塑薄膜的过程中导致应力集中,产生晶点;同时反应器内乙烯分压过高也会导致晶点的增多[7]。

采取的措施:反应条件控制要平稳,尤其注意乙烯分压、反应温度等,尽可能减少副反应。

5.3 添加剂的种类及配方

(1)配方的影响。

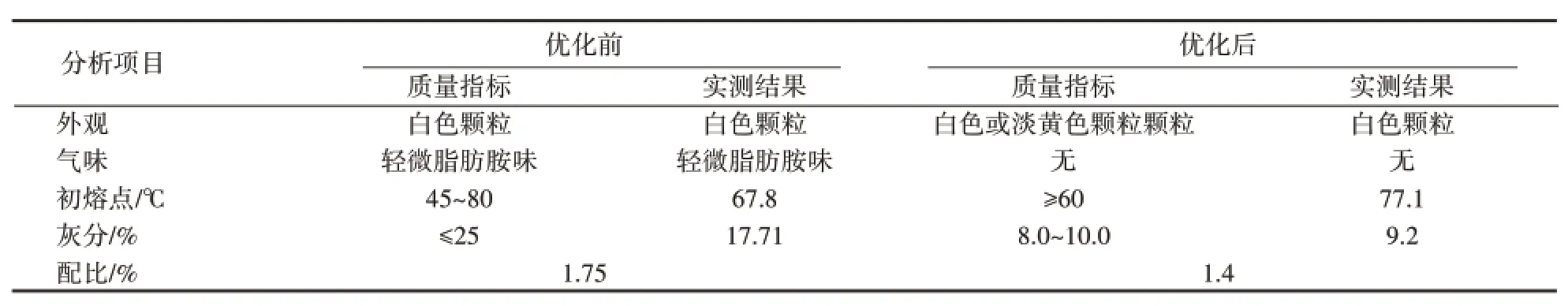

添加剂特别是抗氧剂加入量要控制好,通过调研参照抚顺石化、吉林石化、独山子石化等国内同类装置助剂配方及用量,研究制定了DFDA-7042新配方,加入辅助抗氧剂以进一步弱化树脂的交联。将装置使用的助剂进行了优化对比,优化后助剂的气味减少、初熔点提高、灰份降低、加 入配比减少,见表3。

表3 助剂优化对比

(2)粉末树脂和添加剂混合器S-6220内部残留的影响。

粉料树脂和添加剂混合器S-6220是为了将粉末树脂和添加剂混合均匀已保证产品质量的设备。经长期运行发现由于上游粉末树脂温度较高,造成S-6220内部温度高,器壁温度能够达到70℃左右,而添加剂初熔点为67.8℃,导致使用的添加剂易在S-6220内部器壁及螺杆上粘结,切换至DFDA-7042后,上个牌号添加剂会不定期脱落,此时既保证不了添加剂和树脂的均匀混合,又会造成不同品种的添加剂在器壁上粘附,脱落后引起产品质量发生波动。

采取的措施:采用空气风冷降温措施,有效的降低粉料树脂在S-6220器壁的粘结。

(3)添加剂称专剂专用。

装置添加剂系统共有5个加料称,由于S-6220有添加剂粘壁现象,会造成产品质量不稳定。因不同种类添加剂加入同一添加剂称,这样会造成不同品种添加剂在添加剂称中相互混合。

采取的措施:为防止不同添加剂在称中残留,严格实行添加剂称专剂专用。添加剂称在检修后进行了彻底清理,使用时一剂对一称,坚决杜绝添加剂相互混合。

5.4 混炼造粒方面的影响

(1)造粒开车时拉料不彻底,筛网和筒体上混入降解料,产生黑色凝胶,导致晶点的产生;

(2)熔融温度过高使树脂受热时间过长,也会导致树脂在造粒过程中产生产生高分子量凝胶,即晶点的形成;

(3)造粒振动筛脱块效果差,导致造粒产生的块料进入产品,产生晶点。

采取的措施:

(1)造粒机组操作参数要控制平稳,尽可能降低混炼温度,避免树脂在混炼过程中的产生交联和降解;

(2)造粒开车拉料要彻底,振动筛要定时进行一次清理,由原来4 h改为2 h,熔融泵入口筛网要定期及时更换。

5.5 牌号切换过程及过渡料回掺

(1)牌号切换过程。

在进行牌号切换时,新旧牌号的指数、密度存在一定差异,若新旧牌号产品相互混合,特别是高指数产品混入少量低指数产品及低密度产品混入少量高密度产品时,吹膜就会产生晶点。尤其是产品切换完成初期反应器、脱气仓、下料系统、造粒系统中会残留一定的旧牌号的粉末,通常需要经过一段时期的冲刷才能将其置换至90%以上[8]。

采取的措施:尽量不安排高密度牌号计划,减少牌号切换频次;若一定要切换,可切换前水洗料仓;在从高密度向低密度切换时,应先切换为低密度高指数产品,稳定后,再向低密度产品切换,防止高密度树脂对DFDA-7042产品质量产生影响。

(2)过渡料回掺。

目前国内外线性装置为提高产品合格率,大部分都对过渡料按比例进行回掺,过渡料熔融指数过低或过高都会和基础树脂有一定差别,造成晶点和破膜现象的产生。

采取的措施:在牌号切换过程中,中间牌号产品不进行回掺,直接按照过渡牌号送至包装工段出厂,保证产品质量均匀稳定。

6 改进后产品质量分析

6.1 技术经济指标的修改

该项目对塑料厂聚乙烯膜料产品DFDA7042技术指标进行了修改,提出了更为严格的厂内内控指标,见表4。

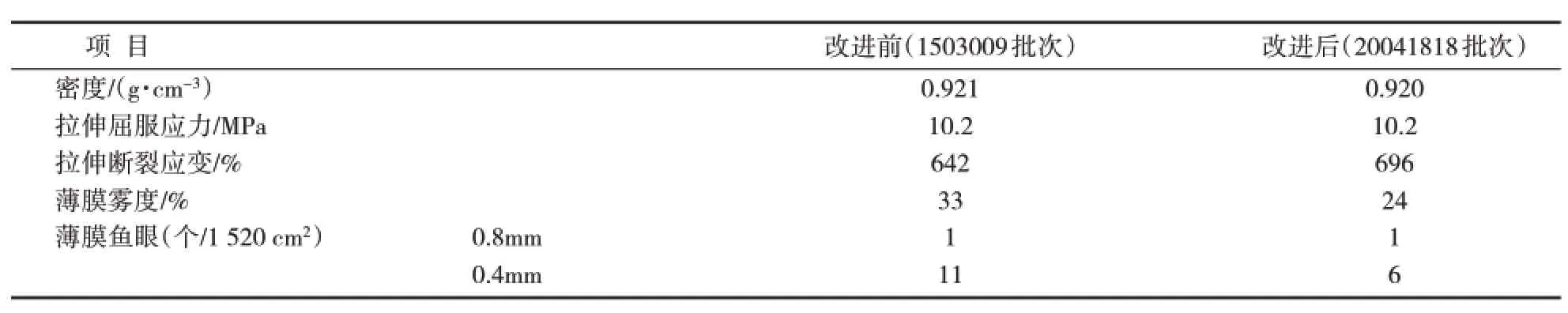

6.2 产品质量

改进后,薄膜产品小鱼眼由11个降低到6个,雾度由33%降低到24%,见表5。

表4 修改后的内控指标

表5 改进前后产品实测值

7 市场反馈

改进后的DFDA-7042产品在哈尔滨塑料公司、大庆塑料厂进行加工试验,用户一致反馈大庆DFDA-7042产品质量大幅改进,晶点问题得到解决,与国内其它装置产品质量相当。

8 结束语

该项目对可能产生晶点的原因进行了逐一排查,最终确定晶点的形成原因主要有原料质量、聚合及造粒工艺条件、添加剂的配方及种类、牌号切换过程及过渡料回掺等方面。总结出质量提升措施,形成方案,该装置严格按照方案执行,目前已取得较好效果。

DFDA-7042产品质量的提升,让该公司在线性聚乙烯通用料市场上重新占领了市场,进一步提高了该公司棚膜类产品的市场占有率,增加了公司效益。