复合喷丸强化工艺的应用

2021-01-05管金玲马宁李俊豪

管金玲,马宁,李俊豪

复合喷丸强化工艺的应用

管金玲,马宁,李俊豪

(宁波吉利罗佑发动机零部件有限公司,浙江 宁波 315336)

我司新开发机型的变速器齿轮自制零件,在的静态耐久台架试验验证过程中,经常出现点蚀问题引起零件失效,整机试验不能通过。我们对失效件进行了大量的检测分析,发现失效零件经常出现表面残余压应力不足,齿面残余奥氏体较多等问题。文章意在通过优化强化喷丸工艺的方法,改善零件的表面硬度,表面残余应力分布,提高齿轮的疲劳性能。

复合喷丸;工艺优化

1 引言

喷丸强化技术在汽车变速器齿轮上的应用广泛,历史悠久,我司研发设计的变速器齿轮也一直在采用的喷丸强化工艺,应用效果良好。

喷丸强化是将一定质量(直径)的钢丸,以一定的速度(压力)和角度连续喷射在零件表面,使零件的表面获得一定深度的残余压应力层,残余压应力能有效阻碍材料中裂纹的形核和扩展,从而可以提高材料的疲劳强度和寿命。另外,喷丸产生的应变能够诱发残余奥氏体转变为马氏体,提高零件的表面硬度[1]。

研究结果表明,强化喷丸处理使齿轮表面处于残余压应力,提高齿轮的接触疲劳强度,从而提高齿轮的使用寿命。喷丸强化可使齿轮接触疲劳强度提高约13%[2-3]。

喷丸强度和覆盖率是评价喷丸强化效果的两个关键指标,应合理设计,并在过程中稳定控制,所以,研究喷丸工艺参数对喷丸强度和覆盖率的影响,并合理选择和配合,对充分发挥喷丸强化的作用至关重要。

2 喷丸强化的主要工艺参数及其对喷丸效果的影响

喷丸强度是在一定工艺条件下,喷丸过程引入残余压应力层的能力,采用间接的方法,通过测得饱和曲线上饱和点的阿尔门试片的弧高值来表示。

覆盖率是指喷丸后零件表面凹坑所占面积与总面积的百分比[4]。通过观察和测量工件表面98%被相互重叠的凹坑所覆盖的时间,乘以对应的倍数,获得大于100%的覆盖率。

不同的工艺参数对喷丸强度和覆盖率有很大影响。

2.1 钢丸的尺寸和硬度

直径小的丸粒可以在零件表面获得高压应力,直径大的丸粒可以获得较大的压应力深度,但是,为保证李工件圆角部位的喷丸效果,一般要求钢丸直径不大于工件齿根处最小圆角半径的一半。

钢丸的尺寸选择,首先要考虑喷丸强度要求,钢丸直径越大,相同条件下,获得的喷丸强度越高,如图1所示。但是钢丸直径越大,获得目标覆盖率所需要的时间也越长[4]。钢丸直径的选择,还要考虑工件的结构尺寸,对于齿轮零件,一般要求钢丸的直径不大于齿根圆角半径的一半。

钢丸硬度与零件硬度相近或略高,如果硬度过低,表面覆盖率很难达到,残余应力也达不到要求。

2.2 钢丸的流量

钢丸流量是与速度和压力关系密切,喷丸压力一定,流量增加,则速度降低。在其他条件不变的情况下,将丸粒流量翻倍,就能得到双倍的造坑率,饱和曲线的饱和点时间减少,达到相同覆盖率所需要的时间减半。

2.3 钢丸速度

钢丸喷射的速度是由压力和钢丸流量决定和控制的,喷丸压力增加,钢丸速度加快,喷丸强度增加,如图1所示。

2.4 喷射角度

在其他条件不变的情况下,喷射角度与覆盖率达到的时间成线性关系。垂直喷射可以最快得到目标喷丸强度和覆盖率,随角度减小,获得目标喷丸强度和覆盖率的时间延长。

2.5 喷嘴与工件之间的距离

喷嘴与工件之间的距离,受零件的大小,结构的影响,直接影响喷丸强度和覆盖率。在其他条件不变的情况下,喷射距离与覆盖率达到的时间成线性关系。

3 喷丸工艺优化

3.1 热处理工艺

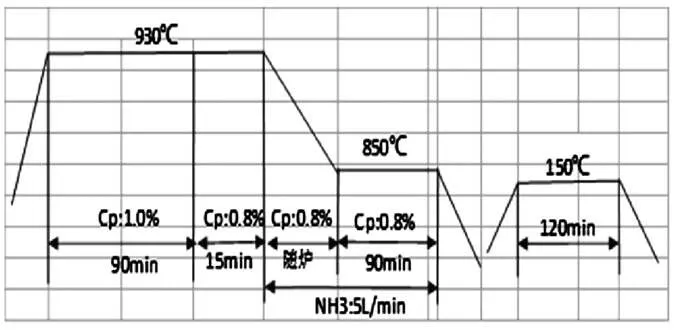

零件采用20MnCrS5H材料,渗碳—碳氮共渗热处理按如下图2工艺执行。

图2 工件热处理工艺

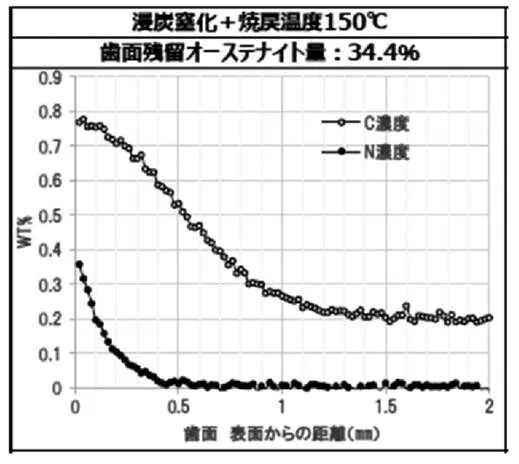

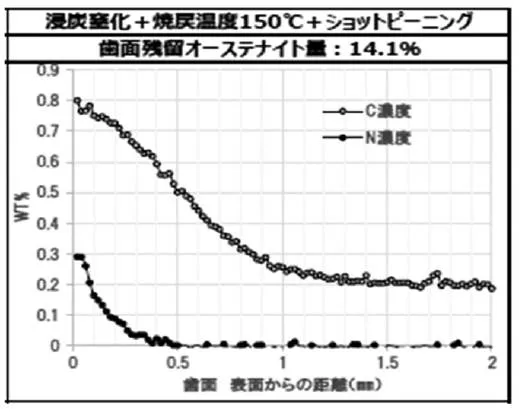

热处理后,工件表面碳-氮浓度分布,及残余奥氏体量如图3。

图3 热处理后表面碳,氮浓度分布及残余奥氏体量

热处理后,采用不同的喷丸工艺参数对同批次热处理工件进行喷丸,探索最佳喷丸工艺。

3.2 喷丸工艺优化

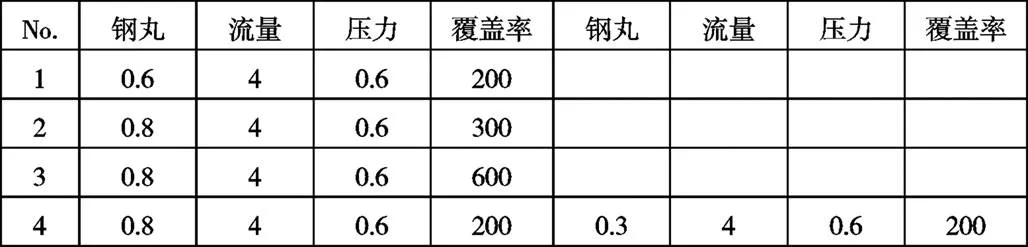

试验设备喷嘴直径8mm,经过试喷,调整合适的喷丸角度和喷丸间距,测得饱和曲线。由于达到饱和点后,工件的覆盖率远未达到98%的覆盖率,所以覆盖率成为主要控制要素。采用表1所示4组喷丸工艺方案,共4个喷丸工艺参数及参数组合进行试验,根据测试结果,确定最佳工艺方案。

表1 喷丸工艺参数表

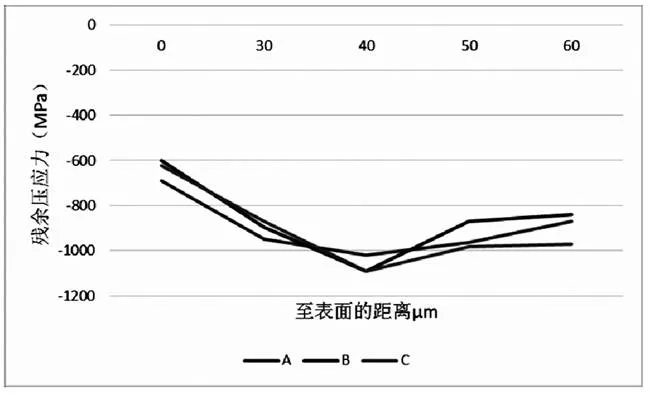

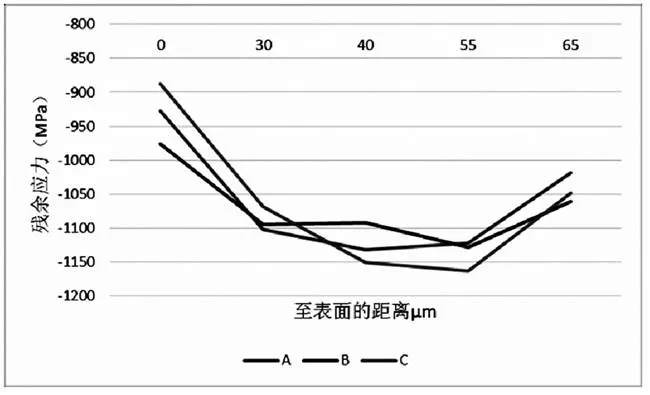

工艺1为量产用喷丸工艺,工件A、B、C经过喷丸后,测得的表面残余压应力曲线,如图4所示,检测结果符合产品的技术要求,即据表面40μm位置残余压应力大于1000MPa,但是检测工件表面的残余奥氏体量,与喷丸前略有减少,效果并不明显。

工艺2和工艺3,覆盖率分别采用300%和600%,采用两工艺喷丸后,测得的工件表面残余应力数值如图5。当覆盖率为300%时,残余应力最大值,在距工件表面约45μm深度,而覆盖率600%,残余应力最大值,在距表面约55μm深度,所以,覆盖率增加,工件表面获得的残余应力最大值及最大值距工件表面的深度也增加,但表面残余压应力较小。

图5 工艺2和工艺3喷丸后表面残余应力

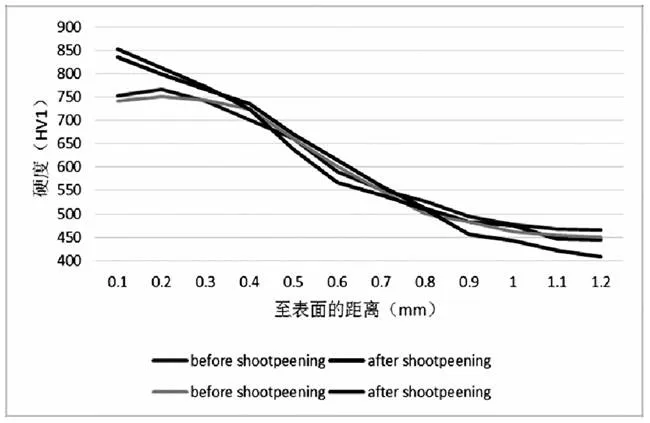

采用工艺2喷丸前后,两个零件的硬度梯度检测结果,如图6,工件的表面硬度得到明显提高。

图6 工艺2喷丸前后表面硬度分布

检测工件表面碳-氮浓度分布,与工艺1喷丸基本相同,但残余奥氏体量明显下降,详见如图7。

图7 工艺2喷丸表面碳氮浓度分布及残余奥氏体量

表面喷丸后表面残余奥氏体量明显下降。但是表面残余压应力较低。

为使工件表面获得较大的残余压应力和较低的残余奥氏体量,综上试验数据,我们对工艺参数进行进一步优化,形成复合喷丸工艺4。

工艺4首先采用大丸粒钢丸喷丸,获得如较大的残余压应力及最大压应力深度,再进行一次小丸粒喷丸,提高表面残余压应力。喷丸后残余压应力分布见图8,表面及次表层残余压应力得到明显的提高。

图8 工艺4喷丸后表面残余压应力

经过复合喷丸后的零件,表面珩齿后装机,顺利通过了耐久台架试验,取得了满意的效果。

4 结论

(1)喷丸工艺1(钢丸直径0.6mm,压力0.6MPa,流量4Kg/min),能满足产品技术要求,但是表面残余压应力较低。

(2)选择大直径钢丸高强度喷丸,能有效降低工件表面残余奥氏体量,且喷丸后表面残余压应力数值及深度增大。喷丸覆盖率增加,获得的残余压应力及压应力深度也增大。

(3)高强度喷丸,使残余奥氏体量明显减少。

(4)采用先大直径钢丸,再小直径钢丸的复合喷丸工艺,既可以提高表面残余压应力,有可以获得较深的最大残余应力深度,减少残余奥氏体量,可提高耐久性能。

[1] 刘焕秀等.喷丸工艺对17CrNi2Mo钢喷丸层残余应力分布及残余奥氏体含量的影响[M].机械工程材料,2015,39(7).

[2] 孙艳.罗宏亮.强化喷丸对渗碳齿轮表面接触裂纹形成与扩展的影响[J].汽车技术.2009,(1): 56-58.

[3] 李贞子.20CrMoH齿轮接触疲劳强度研究[J].汽车工艺与材料. 2010,(2): 55-57.

[4] 张立.喷丸表面覆盖率的分析与研究[D].苏州:苏州大学,2015,4.

[5] 储继影等.喷丸强化效果和质量的表征指标及影响因素[J].汽轮机技术,2003(04):45-47.

Application of Compound Shot Peening Technology

Guan Jinling, Ma Ning, Li Junhao

( Ningbo Geely Royal Engine Components Co., Ltd., Zhejiang Ningbo 315336 )

In the recent static durable bench test process, the pitting corrosion problem often causes the failure of the parts, and the whole machine test cannot pass. We have done a lot of testing and analysis on the failure parts, and found that the failure parts often have insufficient residual compressive stress on the surface and more residual austenite on the tooth surface. The purpose of this paper is to improve the surface hardness of parts, surface residual stress distribution and fatigue performance of gears by optimizing and strengthening shot peening process.

Compound shot peening;Process parameters optimized

A

1671-7988(2020)24-153-03

U466

A

1671-7988(2020)24-153-03

管金玲,就职于宁波吉利罗佑发动机零部件有限公司。

10.16638/j.cnki.1671-7988.2020.24.050

CLC NO.: U466